700 ℃循环热冲击下钴基合金的裂纹扩展及应力计算

车洪艳,刘伟哲,张海燕,刘国辉,曹睿,陈剑虹

700 ℃循环热冲击下钴基合金的裂纹扩展及应力计算

车洪艳1,刘伟哲2,张海燕3,刘国辉1,曹睿3,陈剑虹3

(1. 安泰科技股份有限公司,北京 100086;2. 哈尔滨电气动力装备有限公司,哈尔滨 150000;3. 兰州理工大学有色金属先进加工与再利用省部共建国家重点实验室,兰州 730050)

对不同缺口类型的钴基合金在700 ℃下进行循环热冲击试验,采用扫描电镜、光学显微镜和长度测量软件等,对合金在不同循环热冲击次数下产生主裂纹的情况进行统计分析,并计算缺口位置首次热冲击所致开裂或裂纹萌生的热应力。结果表明,不同缺口类型的试样在首次或者较低循环次数的热冲击下均产生一定长度的主裂纹;随循环热冲击次数增多,裂纹不断扩展,但扩展速率减小;热冲击过程中,在WC和Cr7C3这两相的内部以及它们与基体的界面处易产生微裂纹,微裂纹聚集长大形成主裂纹并沿着易产生微裂纹的区域(薄弱区域)扩展长大,发生弯曲和偏转,最终沿最薄弱区域断裂。缺口位置应力集中程度不同,致使所产生的裂纹长度以及裂纹产生所需要的热循环次数不同。通过有限元计算结果发现:缺口的应力集中程度对开裂产生重要影响,离缺口越远的位置产生的正应力越小。

钴基合金;循环热冲击;缺口;热应力;裂纹;有限元

钴基合金是硬质合金的一种,由物性差异较大的硬质脆性相和韧性粘结基体相组成[1],具有高强度、高耐磨性能和一定韧性,在切削件、耐磨件等方面得到广泛应用[2−4]。国内外针对钴基硬质合金的摩擦磨损性能、高温性能、抗热冲击性能、疲劳性能与抗氧化性能等开展了大量的研究[5−8],但对于其缺口等机械加工缺陷对断裂的影响以及热冲击后的拉伸断裂影响的研究相对较少。循环热冲击是一种热疲劳现象,温度的多重周期循环变化使得材料内能发生变化,使材料的表面或内部产生裂纹源、裂纹源长大、扩展形成微裂纹的过程,热疲劳导致钴基合金产生的微裂纹[9−10]在缺口的促进下严重影响材料的使用寿命。根据Kinderma和Schlund[11]、Lisovsky[12]和黄道远[13]等的研究,热压法制备的WC含量较高的钴基硬质合金在经历一次热冲击后,形成大量氧化烧损孔洞,且脆性相发生晶内开裂,多次的循环冲击使其产生较大的裂纹甚至断裂。随着有限元方法的广泛使用,有限元模拟热冲击过程的顺序耦合方法已成为计算热应力的一种重要工具,有限元顺序耦合计算热应力的方法已在不断探索中发展得相当成熟,利用有限元模拟热冲击过程可实时地计算出任一瞬时的温度场和应力场分布,了解模型各个单元位置的受力情况,解决实际过程中对温度、热应力测量困难的问题,为分析实际工程应用中工件的应力分布和使用温度提供定量依 据[14]。因此本文对不同缺口类型的钴基合金在700 ℃下进行循环热冲击试验,利用有限元分析热冲击下缺口处热应力的分布规律,研究合金在多次循环热冲击下的裂纹萌生及扩展情况,分析700 ℃热循环冲击后不同缺口试样的开裂规律。该研究可揭示钴基合金热循环冲击裂纹产生的内在机制,同时为钴基合金的应用奠定一定的理论基础。

1 实验

采用国际上通用的脆性材料热疲劳试验方法Indentation-Quench法[1−2],对不同缺口类型的钴基合金在700 ℃下进行循环热冲击试验。所使用的钴基合金材料成分列于表1。

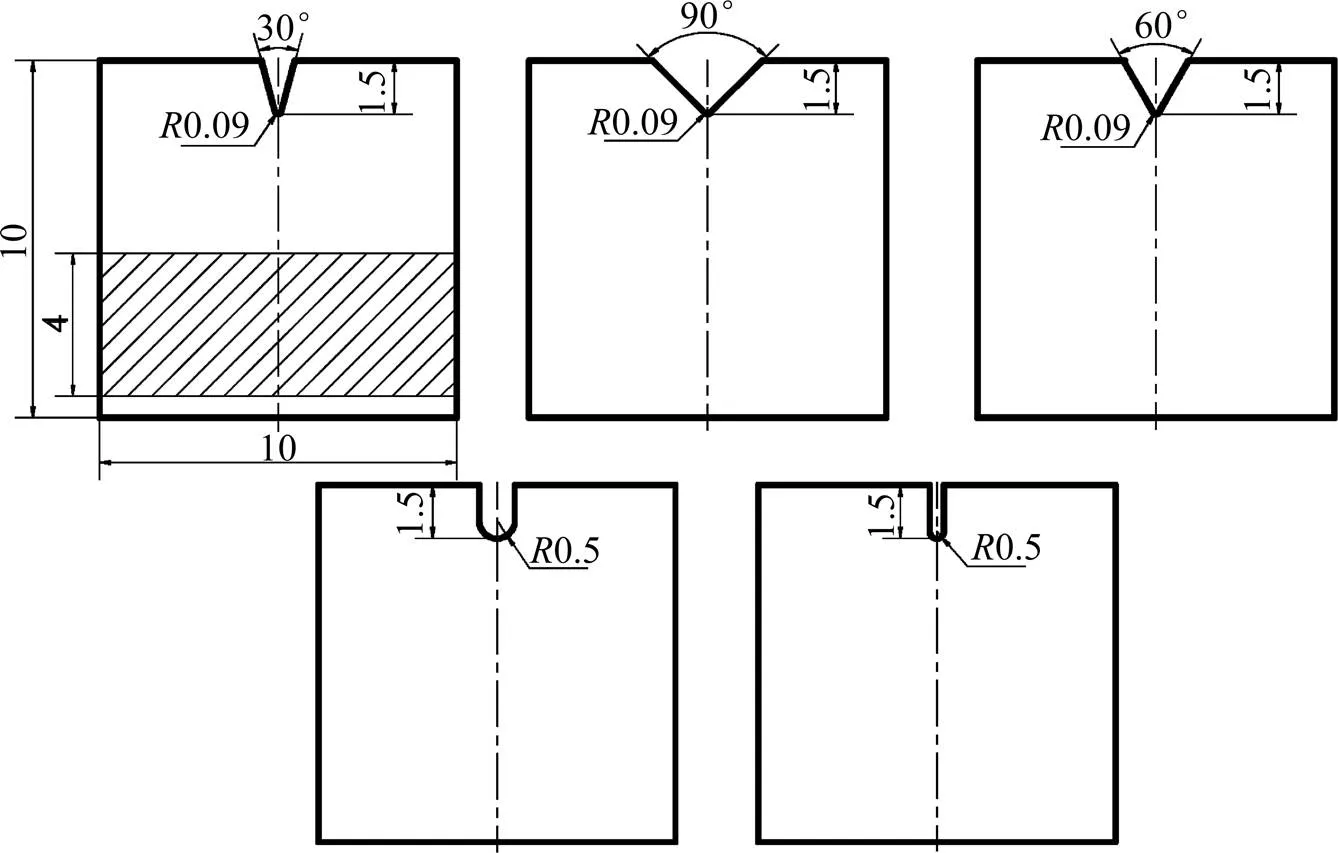

用线切割将Stellite12钴基合金试样加工为如图1所示的5种不同形状的缺口,即30°,60°和90°的V型缺口以及大U和小U型缺口,试样厚度均为4 mm。将表面打磨抛光,消除试样边角处的线切割切痕的微缺陷和应力集中对实验过程中裂纹萌生和扩展的影响,并借助SEM-6700F场发射扫描电镜和ZOOM- 650P直筒电脑型立体显微镜观察循环热冲击前的试样形貌,确保热循环冲击前试样的缺口处无预制加工裂纹。在SX-2.5-10热处理炉电阻炉中将试样加热至700 ℃,保温15 min,之后立即取出放入室温水(20 ℃)中进行淬火。淬火后的样品用吹风机吹干,即完成1次热冲击,如此反复循环至150次。每次冲击后在ZOOM-650P显微镜下观察试样缺口处的开裂情况并对裂纹进行拍照记录,最后用Image J软件测量各试样缺口处裂纹的长度。

表1 钴基合金的成分

图1 不同缺口类型的循环热冲击试样的几何尺寸

2 有限元模型建立

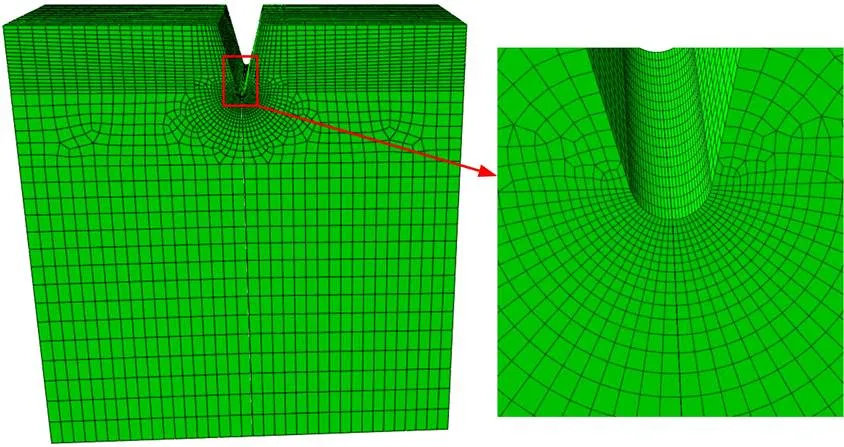

利用ABAQUS有限元软件建立三维有限元模型,有限元网格划分如图2所示。缺口部位应力集中较大,因此网格划分较密集。由于热冲击过程中温度场单向影响应力应变场,因此,先进行传热分析得到温度场(即与实验过程中相吻合的温度变化曲线),再利用温度场求解的节点温度分析计算出应力场,形成顺序耦合热应力分析。温度场求解时采用的网格类型是DC3D8,初始条件为试样原始温度20 ℃,在计算时输入材料的密度、弹性模量、泊松比、比热系数、比热容以及随温度变化的线膨胀系数等参数,这些参数列于表2和表3。在应力计算过程中,应力场分析时的网格与温度场分析一样,只改变网格的属性,将温度场中的热传导(heat transfer)改为应力(3D-stress),网格类型为C3D8R。其初始条件为温度分析时的初始条件,即初始温度为20 ℃。

图2 有限元网格划分

3 结果与分析

3.1 裂纹萌生与扩展

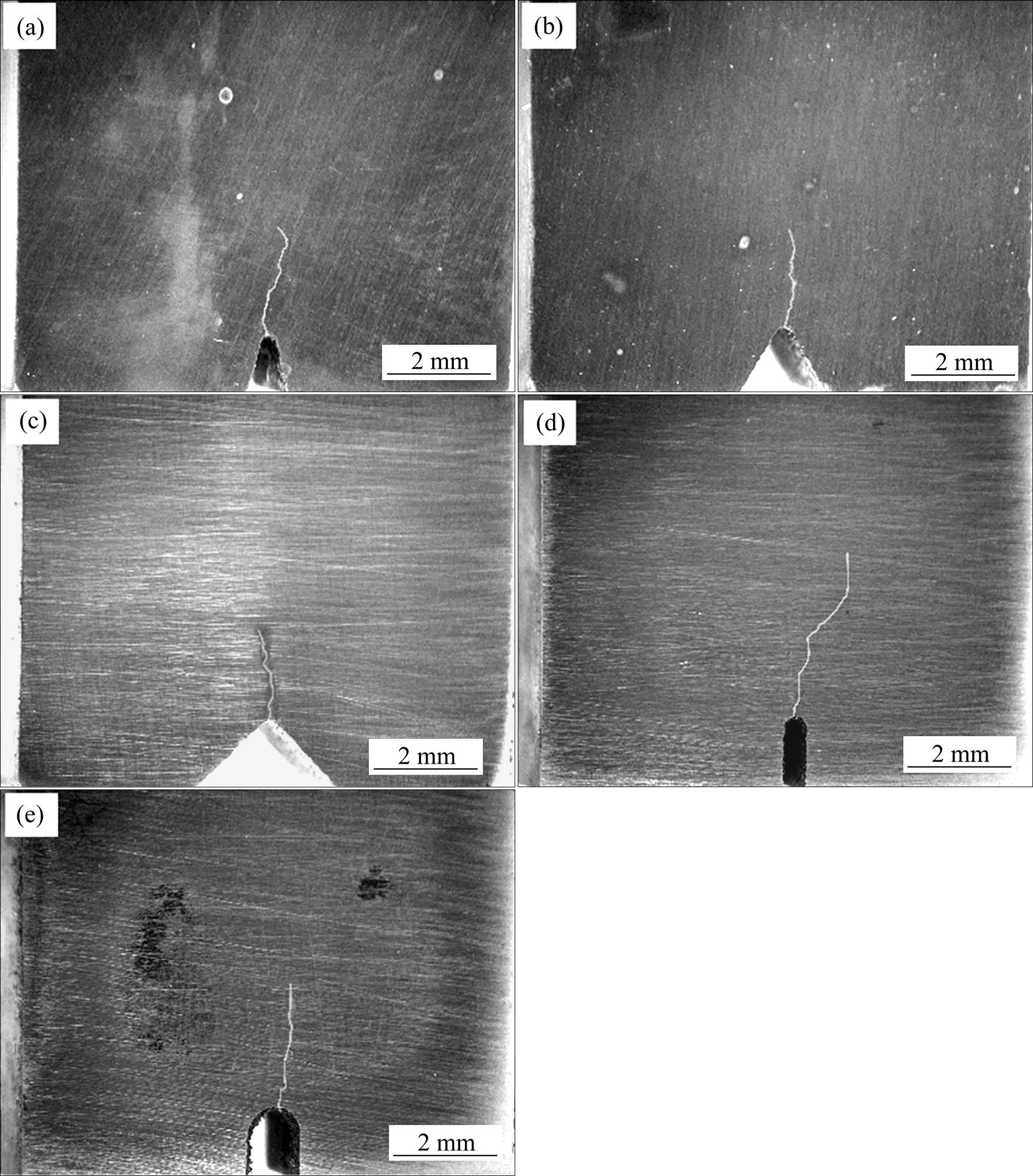

对不同类型缺口的钴基合金试样进行热循环冲击实验,使得试样在急冷急热的环境下遭到破坏,从实验结果来看,所有试样的主裂纹均是从缺口处产生的。在1次热循环冲击后,30°,60°和90°的V型缺口试样的缺口下方形成明显的裂纹,经ImageJ软件测量,裂纹长度分别为2.30,2.15和1.79 mm,大U和小U型缺口试样未观察到明显的裂纹;在3次热冲击后,大U和小U型缺口试样分别形成2.58 mm和2.62 mm长度的裂纹。5种形状缺口的试样首次出现裂纹的ZOOM-650P直筒电脑型立体显微光镜形貌如图3所示。在随后的循环热冲击过程中,所有形成的裂纹在试样表面以不同速率持续扩展,直至150次热循环冲击结束后,扩展较慢的裂纹在试样表面贯通。各试样的裂纹扩展长度如图4所示,图5所示为裂纹的扩展速率。由图4可见,30°,60°和90° V型缺口试样分别在75次,120次以及150次后裂纹穿过试样表面。

循环热冲击形成裂纹需经历3个阶段:萌生期、孕育期和扩展期[3]。在试验中,V型缺口试样在1次热冲击之后即形成裂纹而U型缺口未出现裂纹,验证了裂纹萌生期的存在,缺口的设置极大地缩短了裂纹萌生期。在循环热冲击过程中,缺口根部产生较大的拉应力集中,推动了裂纹的萌生与扩展长大。从图4和图5可看出:在低的热冲击次数时裂纹生长速率普遍较快,且V型缺口试样的扩展速率明显高于U型缺口试样,而V型缺口试样中,30°,60°和90°缺口试样裂纹扩展速率依次递减,这也充分说明裂纹再次扩展存在孕育过程;缺口角度越小,应力集中的程度越高,因此,循环热冲击初期形成的裂纹越长,扩展孕育周期较短,即裂纹扩展速率越快。随冲击次数增加,裂纹不断生长扩展,孕育过程不断地吸收裂纹尖端的集中能量,裂纹越长,裂纹尖端以及缺口尖端的应力集中减小,因此裂纹扩展速率减缓。

表2 Stellite12 合金的物理性能

表3 不同温度下钴基合金的热膨胀系数

图3 5种形状缺口试样最初出现的冲击裂纹宏观形貌

图4 热循环冲击过程中裂纹长度随循环次数的变化

图5 热循环冲击过程中裂纹扩展速率随循环次数的变化

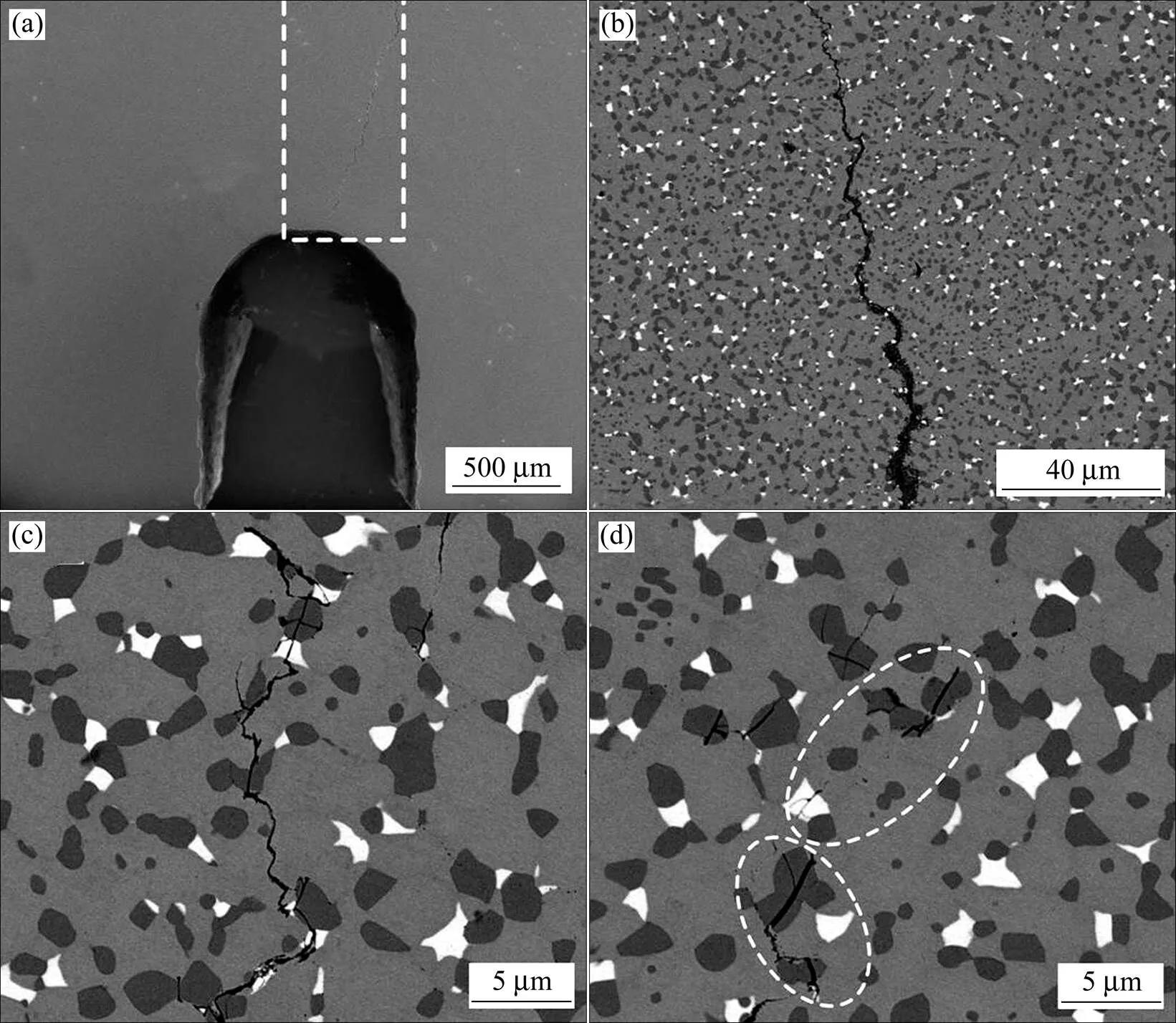

图6所示为大U型缺口试样的开裂形貌。由图可知,在循环热冲击过程中,裂纹并不是沿直线扩展,而是在扩展长大过程中发生一定的弯曲和偏转,按最易扩展路径进行扩展,也就是在裂纹孕育的过程中选择最佳位置使得材料发生更严重的破坏。从图6(c)可看出,裂纹的扩展路径中大部分穿过材料中的黑色和白色相,也有一部分沿着这两相与基体的界面开裂;图6(d)为主裂纹尖端,可见开裂首先发生在黑白两相的内部以及这两相与基体的界面处,如图6(d)中白色圈中所示,生成的微裂纹不断孕育扩展到与基体相连,即主裂纹扩展。钴基合金在急冷急热的外界环境中反复循环时,合金中的白色相WC、黑色相Cr7C3以及钴基体[15](粘结相)之间大的热胀冷缩和强韧脆硬性差异,使得三者之间产生较大的热应力,致使三相结合界面弱化而产生微裂纹,加之形状不规则的WC受力不均造成其晶界和WC内部开裂;另外,WC相和Cr7C3相是材料中的脆硬相,较粗大的脆硬相在经历多次热冲击时发生“自裂”[16]以释放内应力,发生自裂的相会出现尖角,形成小范围内的应力集中,为相邻基体相的开裂提供能量。因此材料中脆硬相的不规则分布导致能量无序聚集,使主裂纹不再沿直线扩展生长,而是沿着较易开裂的脆硬相发生偏转。

3.2 缺口处应力计算与分析

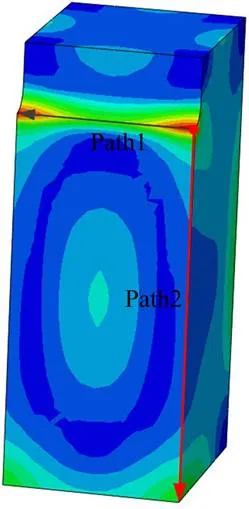

采用顺序耦合的方法,首先通过ABAQUS模拟分布温度。在模拟出温度分布的基础上进一步分析,得到Mises应力分布云图,如图7所示。在热冲击过程中,试样几乎无变形;通过对30° V型缺口模型、大U和小U形缺口模型进行分析计算,得出首次热冲击时缺口处的最大Mises等效应力分别为851.3,579.3和383.5 MPa,该应力提供了生成主裂纹或萌生主裂纹所需的力;将实验结果和模拟计算的结果进行对比,发现首次热冲击后30° V型缺口试样能产生裂纹,产生裂纹所需要的应力至少为851 MPa,而小U和大U型缺口试样的应力很低,分别为383 MPa和579 MPa,所以小U和大U型缺口试样在1次热循环后不能产生裂纹。选取如图8所示的2个路径对缺口附近的应力进行分析:路径1的Mises应力分布如图9所示,分布规律符合第1次热冲击试验结果,同时从图中看出试样表面在经受热冲击时产生的热应力大于心部位置,较心部更容易开裂,以至于在实际工程应用中观察到表面产生裂纹,此时更换或修补不会造成更大的损失;路径2的S11应力分布如图10所示,同样可知,30° V型缺口、大U和小U形缺口这3种模型在缺口位置附近的正应力S11相差较大且符合试验结果,此位置由缺口所致的应力集中程度达到其断裂强度,导致材料开裂,而在逐渐远离缺口位置的正应力S11骤减且趋于相等,此时的S11应力不足以同步提供开裂的集中力,因此只得在后续的循环冲击过程中逐步积累扩展,而在接近边缘时,S11应力呈现上升趋势,这是由于模型的棱边导致应力集中。

图6 大U型缺口试样的开裂形貌

图7 30° V型缺口试样的Mises等效应力分布云图

图8 应力分析时所选取缺口前沿的两条路径

图9 沿着图8中路径Path1离开缺口根部的Mises应力分布

图10 沿着图8中路径Path2离开缺口根部的正应力S11分布

4 结论

1) 不同缺口形状的钴基合金试样,在首次或者较低热循环次数的热冲击下均产生一定长度的主裂纹,随热冲击次数增加,裂纹不断扩展,缺口应力集中程度较大的位置裂纹扩展速率很快,但整体来说,随循环冲击次数增加,裂纹孕育周期变长,扩展速率减缓。

2) 热冲击过程中,WC相和Cr7C3相内部内应力较大而发生自裂、以及它们与基体间的界面产生的热应力弱化界面结合而在界面处产生微裂纹,微裂纹聚集长大并沿易产生微裂纹的区域(薄弱区域)扩展长大,发生弯曲和偏转。

3) 模拟计算结果表明,一次热冲击就使得缺口根部产生最大的正应力,缺口的应力集中程度对开裂产生重要影响。离缺口越远,S11应力越小;缺口越尖锐,一次热冲击产生的应力越大。因此实际构件在制造过程中应尽可能避免尖锐的缺口过渡或者大的缺陷产生。

[1] 张忠健, 赵声志, 彭文, 等. 硬质合金疲劳裂纹的萌生与扩展行为[J]. 中国有色金属学报, 2014(12): 3031−3041. ZHANG Zhongjian, ZHAO Shengzhi, PENG Wen, et al. Behavior of fatigue crack initiation and propagation of cemented carbides[J]. The Chinese Journal of Nonferrous Metals, 2014(12): 3031−3041.

[2] BAIK S I, CHOI E G, JUN J H, et al. Defect structure induced by iron injection in WC-Co[J]. Scripta Materialia, 2008(58): 614−617.

[3] ABDEL-AAL H A, NOUARI M, MANSORI M E. The effect of thermal property degradation on wear of WC-Co inserts in dry cutting[J]. Wear, 2008(265): 1670−1679.

[4] YILBAS B S, ARIF A F M, KARATAS C, et al. Cemented carbide cutting tool: Laster processing and thermal stress analysis[J]. Applied Surface Science, 2007, 253: 5544−5552.

[5] JIANG W H, GUAN H R, HU ZQ. Development of a heat treatment for a directionally solidified cobalt-base superalloy[J]. Metallurgical and Materials Transaction A, 1999, 30A, 2251− 2254.

[6] 徐盛乾, 陈振华, 张忠健, 等. WC-热机械腐蚀疲劳性能的研究[J]. 硬质合金, 2013, 30(3): 161−166. XU Shengqian, CHEN Zhenhua, ZhANG Zhongjian, et al. Study on thermo-mechanical-corrosion fatigue behaviour of cemented carbides[J]. Cenmented Carbide, 2013, 30(3): 161−166.

[7] SCHLEINKOFER U, SOEKEL H G. Fatigue of hard metals and cermets[J]. Materials Science and Engineering A, 1996, 209: 313−317.

[8] Torres T, ANGLADA M. Fatigue mechanics of WC-Co cemented carbides[J]. Int J Refractory Metals and Hard Mater, 2001, 19: 341−348.

[9] 陈振华, 姜勇, 陈鼎, 等. 硬质合金的疲劳与断裂[J]. 中国有色金属学报, 2011, 21(10): 2394−2401. CHEN Zhenhua, JANG Yong, CHEN Ding, et al. Fatigue and fracture of cemented carbides[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2394−2401.

[10] 郭圣达, 张正富. WC-Co类硬质合金疲劳特性研究现状[J]. 材料导报, 2009, 23(11): 69−72. GUO Shengda, ZHANG Zhengfu. Study on fatigue property of WC-Co cemented carbide[J]. Material Review, 2009, 23(11): 69−72.

[11] KINDERMANN P, SEHLUND P. High-temperature fatigue of cemented carbides under cyclic loads[J]. Int J Refractory Metals and Hard Mater, 1999, 17: 55−68.

[12] LISOVSKY A F. Some speculations on an increase of WC-Co cemented carbide service life under dynamic loads[J]. Int J Refractory Metals and Hard Mater, 2003, 21: 63−67.

[13] 黄道远. 热/力作用下钴基硬质合金组织性能变化及相关机理的研究[D]. 长沙: 中南大学, 2010. HUANG Daoyuan. Under the action of thermal/mechanical cobalt-based hard alloy organization performance change and related mechanism research[D]. Changsha: Central South University, 2010.

[14] 张铁桥. 基于ABAQUS的7050铝合金试件淬火温度场及热应力场模拟研究[D]. 昆明: 昆明理工大学, 2013. ZHANG Tieqiao. 7050 aluminum alloy specimen based on ABAQUS quenching temperature field and thermal stress field simulation study[D]. Kunming: Kunming University of Science and Technology, 2013.

[15] 张海燕, 车洪艳, 曹睿, 等. 700 ℃热循环冲击对Stellite12钴基合金组织以及折弯强度的影响[J]. 材料热处理学报, 2017(2): 61−65. ZHANG Haiyan, CHE hongyan, CAO Rui, et al. Effects of thermal cycling shock at 700 ℃ on the microstructure and flexural strength of Stellite12 cobalt-based alloy[J]. Journal of Material Heat Treatment, 2017(2): 61−65.

[16] 姜勇. WC-Co类硬质合金的疲劳性能及应力分析方法的研究[D]. 长沙: 湖南大学, 2011. JIANG Yong. WC-Co fatigue properties of cemented carbide and stress analysis method of research[D]. Changsha: Hunan University, 2011.

(编辑 汤金芝)

Crack propagation and stress calculation under the thermal cycling shock at 700 ℃ of cobalt base alloy

CHE Hongyan1, LIU Weizhe2, ZHANG Haiyan3, LIU Guohui1, CAO Rui3, CHEN Jianhong3

(1.,)

Thermal cycle shocking test at 700 ℃ were performed for cobalt base alloy tensile specimens with different notches, main cracks at different thermal cycle shocking number were investigated by scanning electron microscopy (SEM), optical microscope (OA), and length measuring software. The thermal stress which makes crack initiation under the first thermal shock was calculated by the ABAQUS finite element software. The results show that, the main cracks with a certain length are produced at different types of notch samples under the first or less thermal shocking cycles. The more number of thermal cycle shocking, the longer the crack propagation, but the crack propagation rate become slower. There are distinct differences in physical properties between WC, Cr7C3phases and matrix, and it is easy to produce micro cracks in internal and substrate interface of two phases. Micro cracks and main cracks connect, propgate and deflect along the weakest zone, finally the specimen fractures along the weakest zone at higher thermal cycle. The difference of stress concentration at notch root leads to the difference of the crack length and the number of thermal cycle. The result of finite element calculation indicates that the degree of stress focusing concentration at notch root has an important effect on cracking, and the farer from the position of the notch root, the smaller the normal stress.

cobalt based alloy; thermal cycle shocking; notch; thermal stress; crack; finite element method

TG162

A

1673-0224(2017)05-595-07

国家科技重大专项(2015ZX06002002);国家自然科学基金资助项目(51761027)

2017−03−10;

2017−05−23

车洪艳,高级工程师,博士。电话:18901263291;E-mail: chehongyan@atmcn.com