M2/FeV机械合金化及烧结过程中的碳化物形态转变

乔伟,李志友,滕浩,吴集思

M2/FeV机械合金化及烧结过程中的碳化物形态转变

乔伟,李志友,滕浩,吴集思

(中南大学粉末冶金国家重点实验室,长沙 410083)

对水雾化M2高速钢粉和FeV合金粉末进行混合高能球磨,制备V含量(质量分数,下同)为8%的M2高速钢/FeV合金化粉末,研究机械合金化过程中粉末形貌的变化与显微组织结构演化,并在球磨48 h的粉末配碳至目标碳含量(质量分数)2.2%,研究真空烧结过程中的碳化物形态转变。结果表明,随球磨时间延长,粉末颗粒细化速率逐渐降低,球磨28 h后粉末粒度趋于稳定,50为15 μm左右。球磨过程中FeV颗粒先嵌入到M2的基体相α-Fe中,然后固溶进入基体,V元素逐步均匀分散于基体相α-Fe和M6C型碳化物中;M6C发生细化并呈流线形分布,含量逐渐减少,MC颗粒有一定的细化但仍维持粒状形态,含量基本不变。烧结过程中合金元素先脱溶,析出大量粒状M6C与MC型碳化物,随烧结温度升高,M6C颗粒长大的同时含量减少,温度过高时M6C呈针片状;1180 ℃之前MC颗粒长大不明显,1210 ℃时MC颗粒异常粗大并呈芯环结构。1180 ℃下烧结可获得优良组织,其孔隙度为0.8%,M6C与MC的平均尺寸分别约为1 μm和0.3 μm。

粉末高速钢;机械合金化;σ-FeV;碳化物;固溶;脱溶

粉末高速钢组织细小均匀,具有高强度、高韧性、高硬度和优良的耐磨性与热处理性能。研究表明[1−5],通过提高碳化物形成元素的含量来增加硬质相的体积分数,或者直接添加稳定的硬质相颗粒,可进一步提高粉末高速钢的某些性能,如向M2钢中添加TiC,WC,VC,TaC,NbC和Cr3C2等碳化物颗粒可提高其硬度与耐磨性能。高速钢中的MC型碳化物稳定性和硬度较其它类型碳化物高,因此增加MC型碳化物含量对提升材料的硬度和红硬性更有利。高速钢中的MC含量随V,Ti和Nb等强碳化物形成元素含量增加而显著增加[1],其中增加V含量在提高材料硬度、韧性及耐磨性方面的效果最明显。直接在高速钢粉末中机械混入碳化物颗粒时,硬质相易在钢粉之间发生聚集,这既降低合金的烧结强度,超固相线液相烧结时又常常出现粗大的碳化物[1, 6]。通过固溶–脱溶析出方式,容易形成均匀、弥散的强化相组织[7−8]。机械合金化工艺是实现碳化物形成元素固溶的有效途径,通过固态反应过程便可实现材料成分和组织的设 计[9−11]。合金化的粉末在烧结过程中强化相在基体中通过形核长大而生成,具有较高的热力学稳定性,而且颗粒与基体之间的界面洁净、润湿性好、结合强度高,可在保持材料韧性和高温性能的同时大幅度提高强度和弹性模量。而且机械合金化在引入增强相方面具有独特的优势,除合金化元素选择灵活外,在细化粉末的同时使添加物均匀地分散到粉末颗粒内部,在很大程度上不受强化相体积分数的影响。球磨后各元素实现原子水平的混合,同时球磨后晶粒细化、晶格畸变能增加,可强化烧结[12]。初始强化相原料的选择对机械合金化过程中合金元素的固溶和均匀化有较大影响。例如,添加TiC,NbC和TaC等高稳定性碳化物时,碳化物与合金钢粉在球磨过程中几乎不发生合金化反应,难以实现固溶[13−15],而且烧结过程中这些碳化物常常与基体发生反应,在晶界处形成粗大脆性组织,导致材料强度和韧性降低。碳化物形成元素以单质或某些非碳化物中间合金的形式添加则有利于合金元素的固溶和均匀化,但单质粉末因易氧化、加工硬化性能与高速钢粉末差异大等原因,不利于球磨粉末氧含量的控制以及合金元素的均匀化。因此中间合金在粉末碎化分散、合金化和低氧含量控制方面更具工艺优势[16]。金属间化合物σ-FeV相有较大的成分范围,且球磨过程中可发生有序–无序转变,形成与基体晶体结构相同的BCC结构[17],因而有利于机械合金化过程中形成成分均匀的固溶体。本文采用高能球磨工艺制备V含量为8%的M2/FeV合金粉末,实现V元素合金化和充分均匀分布后,再对球磨粉末配碳、压制和真空烧结。重点研究粉末合金化过程中FeV的合金化进程、球磨和烧结过程中碳化物含量和形貌的变化。为机械合金化粉末制备高钒粉末高速钢的组织调控提供科学依据。

1 实验

1.1 材料制备

原料粉末为水雾化M2高速钢粉,成分为0.80%C, 4.20%Cr,1.91%V,6.58%W,5.23%Mo,余量为F,50为75 μm;FeV合金粉末,成分为0.42%C,50.3%V, 2%Si,余量为Fe,50为75 μm。表1所列为M2/FeV复合材料的设计成分。

按照6.75:1的质量比称量M2高速钢粉和FeV合金粉,在YXQM-4L型行星球磨机上进行混合球磨,混合粉末中V含量(质量分数,下同)为8%。球磨罐和磨球的材质分别为不锈钢和GCr15合金,球磨罐的容积为500 mL,球料质量比为20:1,以氩气作为保护气氛,在250 r/min转速下球磨,球磨时间分别为4,12,28和48 h。之后向球磨48 h的球磨罐中加入3%的石蜡和60 mL酒精,加入一定量石墨至目标C含量2.2%,以200 r/min转速继续球磨24 h。粉末经60 ℃真空干燥、过60目筛网后,在100 MPa压力下模压成形,得到尺寸为25 mm×8 mm×8 mm的压坯。压坯在JTGZK型真空烧结炉中烧结,先以10 ℃/min的升温速率升温至1 030 ℃,保温0.5 h脱氧(获得还原脱氧样品),再以5 ℃/min的速率升温到烧结温度,保温1 h,然后随炉冷却至室温。

表1 M2/FeV复合材料的设计成分

1.2 分析与测试

利用Mastersizer2000型激光粒度分析仪对球磨后的M2/FeV合金粉末进行粒度分析。用D/Ma2500VB- RA型X射线衍射仪对粉末及烧结体进行物相分析。通过Quanta FEG250扫描电镜观察粉末的形貌、内部结构以及烧结体显微组织,并利用扫描电镜附带的能谱仪(EDS)对球磨后的粉末基体与M6C的元素含量进行分析。用SETARAMEV018/24综合分析仪的差示扫描量热计对脱氧还原后的样品进行加热过程的差热分析,升温速率为10 ℃/min。利用CS−600型碳分析仪和TCH−600型氧分析仪分别测定C、O含量。采用阿基米德排水法测量烧结体的密度。通过定量金相技术(Image-J图像分析软件)测量样品中碳化物和孔隙的体积分数与平均尺寸。

2 结果与分析

2.1 机械合金化

图1所示为球磨不同时间后M2/FeV混合粉末的粒度与粒度分布。由图1(a)可见,球磨初期,粉末粒径快速减小;球磨12 h后,粉末粒度由初始的75 μm减小到24.4 μm;28 h后颗粒尺寸进一步细化至14.4 μm;随球磨时间进一步延长,粉末粒度基本维持不变,球磨48 h时粉末粒度为14.8 μm。从图1(b)看出,球磨后粉末颗粒在50处有较明显的集中分布。相比球磨12 h的粉末,球磨28 h后粉末中细小颗粒明显增加;球磨48 h后,50两侧直径为1~6 μm的细小颗粒与30~50 μm大颗粒数量减少,粉末粒度分布集中度提高,表明球磨中后期在细化颗粒的同时发生细小粉末的冷焊或团聚。

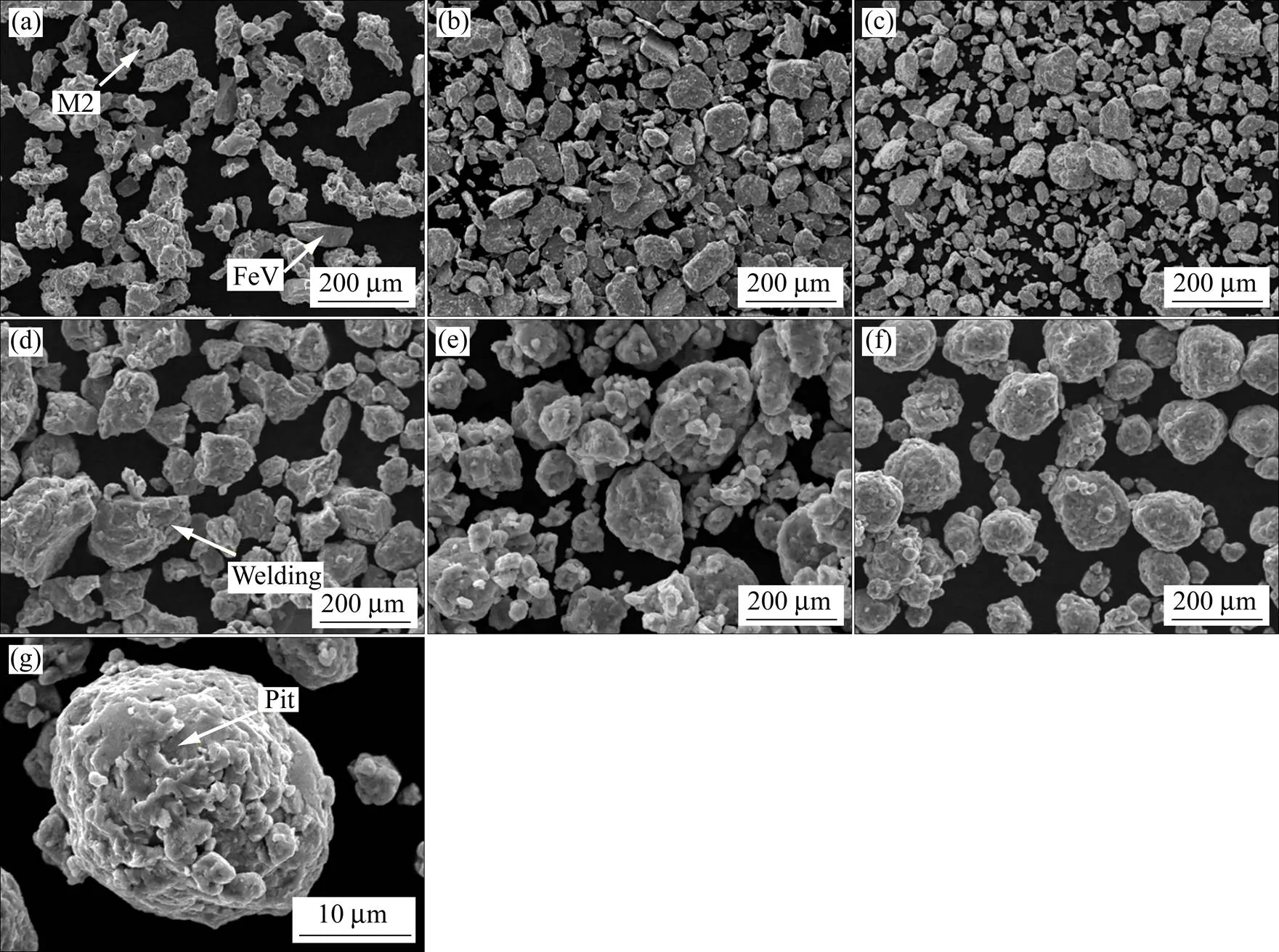

图2所示是球磨前后M2/FeV粉末的SEM形貌。由图可知,初始σ-FeV粉末为多角块状,水雾化M2高速钢粉为不规则形状。球磨1h后粉末变成扁平状,边角趋于圆滑,FeV粉末与M2粉末难以分辨;4h后粉末发生明显的破碎细化,变为碎片状,边缘圆化程度提高;12 h后粉末变为细小块状,颗粒发生明显的焊合,具有明显的层状结构;28 h后形成大量细小颗粒,同时存在细小颗粒的团聚体,部分小颗粒焊合在大颗粒表面;球磨48 h后,细小颗粒减少,粉末趋于球形,图2(g)为大颗粒表面放大图,可见大量细小颗粒呈薄片状焊覆在大颗粒表面,同时观察到细小颗粒从大颗粒表面剥落而产生的凹陷,表明粉末因破碎和冷焊的相互平衡而呈现出粉末边缘的层状形貌。

图2 M2/FeV混合粉末球磨前后的SEM形貌

图3所示为球磨不同时间后粉末的XRD谱。可见初始的M2/FeV混合粉末包括α-Fe,M6C,MC和σ- FeV(PDF卡片号07-0383)等物相,表明FeV粉末为σ相,具有简单四方晶体结构,M2合金粉末由α-Fe,M6C和MC组成。混合粉末球磨4 h后,α-Fe与M6C的衍射峰基本不变,σ-FeV衍射峰明显变弱。球磨12 h后,α-Fe与M6C的衍射峰明显宽化和弱化,这是由于粉体的晶粒不断细化、结构有序度降低及晶格的内应力增加等原因所致[18]。此时σ-FeV的衍射峰完全消失,出现α-FeV的衍射峰。σ-FeV在高能球磨过程中转化为α-FeV[19],由于α-FeV与M2的基体α-Fe都是体心立方结构且晶胞参数相近,两者衍射峰发生重叠,如在43°~46°、64°~66°区间出现明显的分峰现象。随球磨时间继续延长,α-Fe的第一强峰逐渐向左偏移,表明M6C中的W、Mo等大原子不断固溶到Fe中。V与Fe能形成BCC结构的无限固溶体,由于V的原子半径(0.135 nm)大于Fe的原子半径(0.127 nm),当FeV中的V原子固溶于 Fe 晶格中时导致晶格膨胀,衍射峰左移。

图3 不同球磨时间的M2/FeV混合粉末的XRD谱

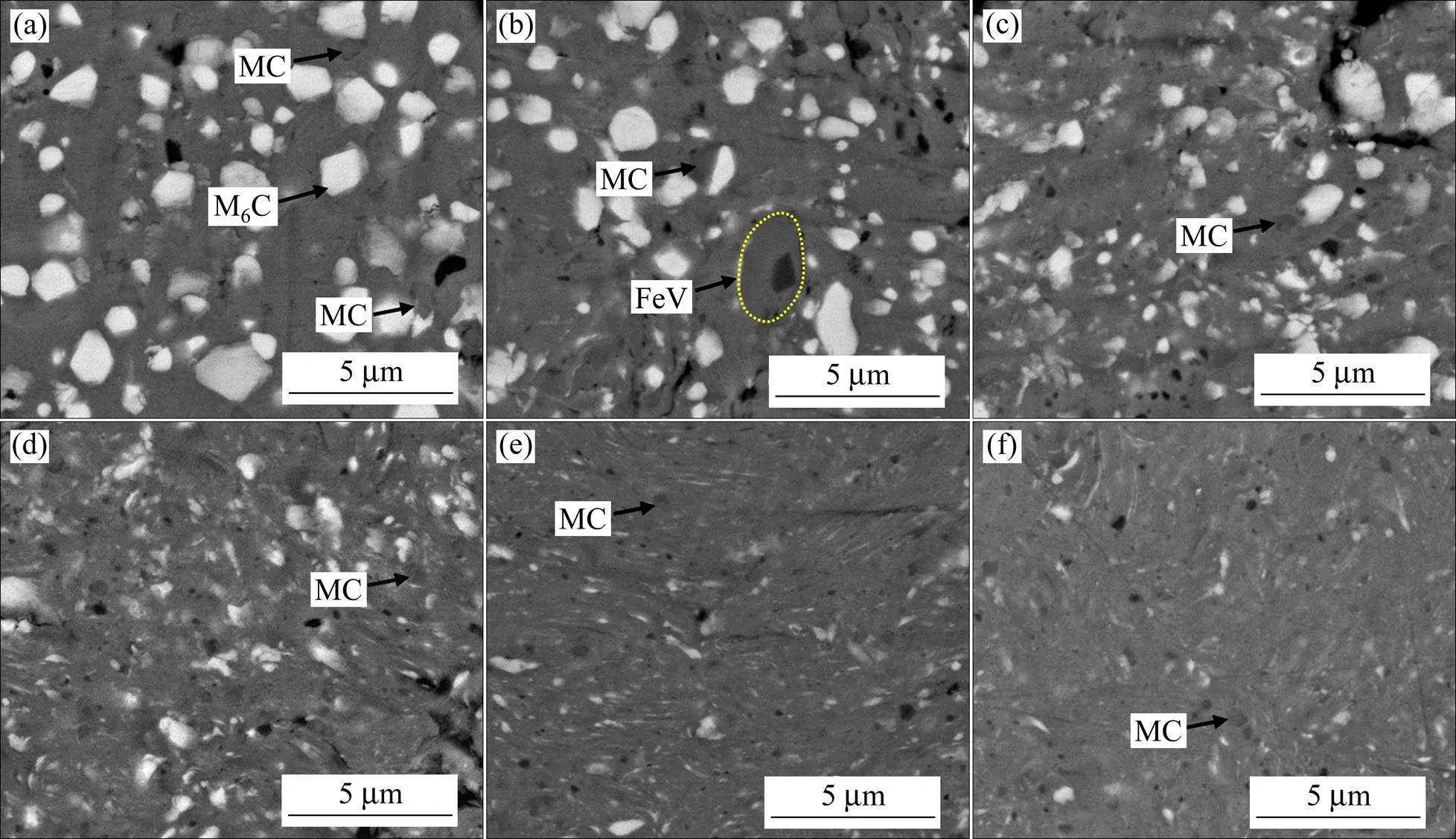

图4所示为不同球磨时间后M2/FeV混合粉末的内部组织。可以看出,初始M2粉末中含有白色颗粒状M6C和深灰色MC相,且MC多与M6C相邻。球磨4 h后,暗灰色块状FeV嵌入到M2粉末基体内部形成芯环结构,芯环结构中V含量有所降低,表明球磨过程中FeV中的V向M2中的α-Fe内扩散。粉末内部出现大量裂纹、细小孔隙和较大孔洞,较大孔洞可能是由于硬脆相颗粒(如MC,M6C和σ-FeV等)在球磨过程中破碎脱落形成的。球磨8 h后,高Fe区域和高V区域消失,表明FeV与M2发生了合金化反应。在球磨8~28 h过程中,M2中的M6C不断细化并趋于层片状,呈流线形分布,其含量明显减少,体积分数由11.6%降低至4.4%。M2中的MC在球磨初期发生一定细化,在8h及后续球磨过程中尺寸和含量变化不明显,表明MC在球磨过程中较稳定,同时FeV固溶没有导致新的MC颗粒形成。继续球磨至48 h,粉末的微观组织变化较小,基体相α-Fe上均匀分布着细小的M6C与MC。

图4 不同球磨时间的M2/FeV混合粉末内部微观结构

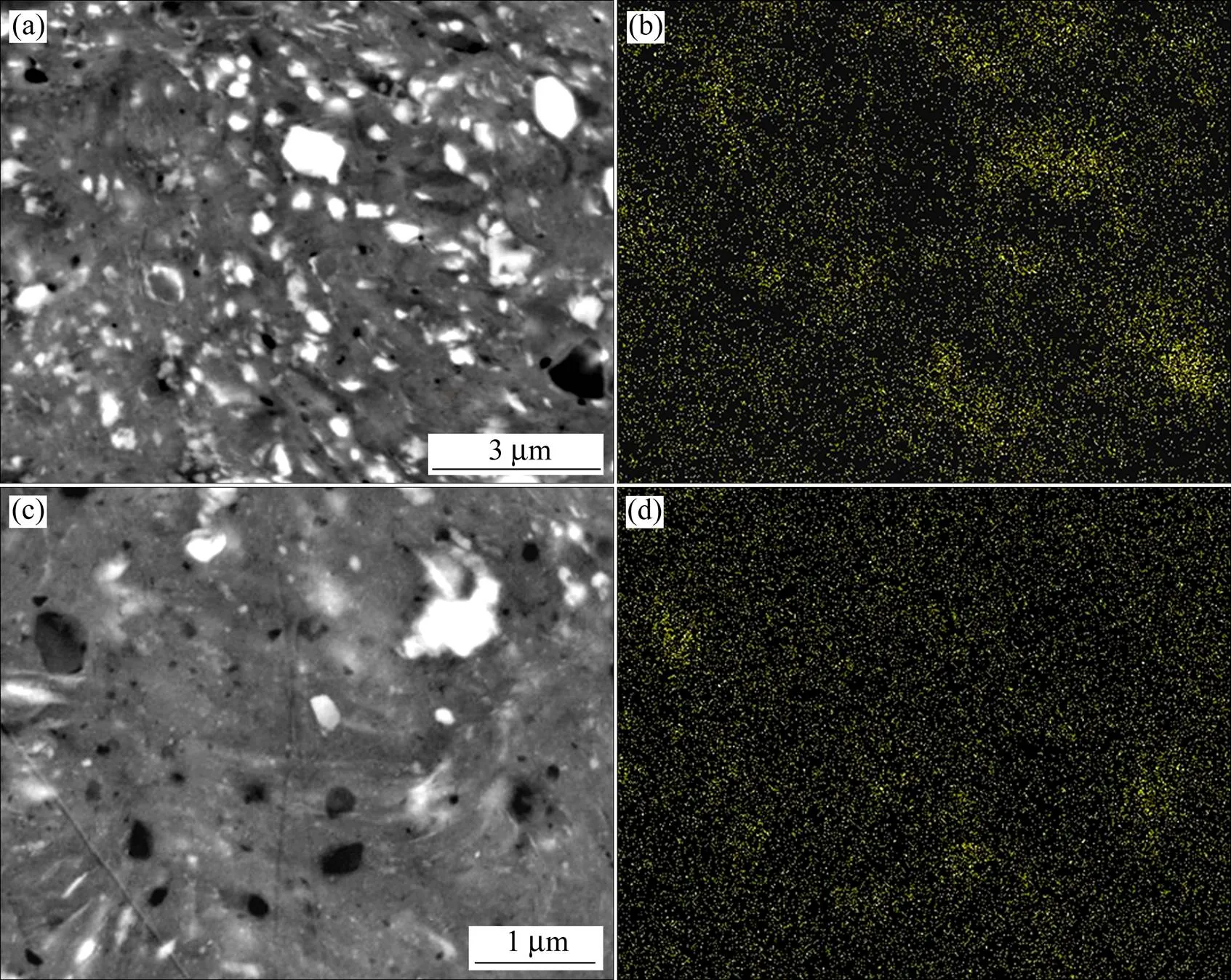

图5所示为球磨12 h与48 h后的粉末内部微区V元素面扫描结果。由图可见,球磨12 h后仍存在V元素富集区域,且V元素浓度由富集区域中心到四周逐渐减少,由图4可知此时FeV已与基体M2发生合金化反应,但仍未分散均匀。48 h后V元素在M2中均匀分布。

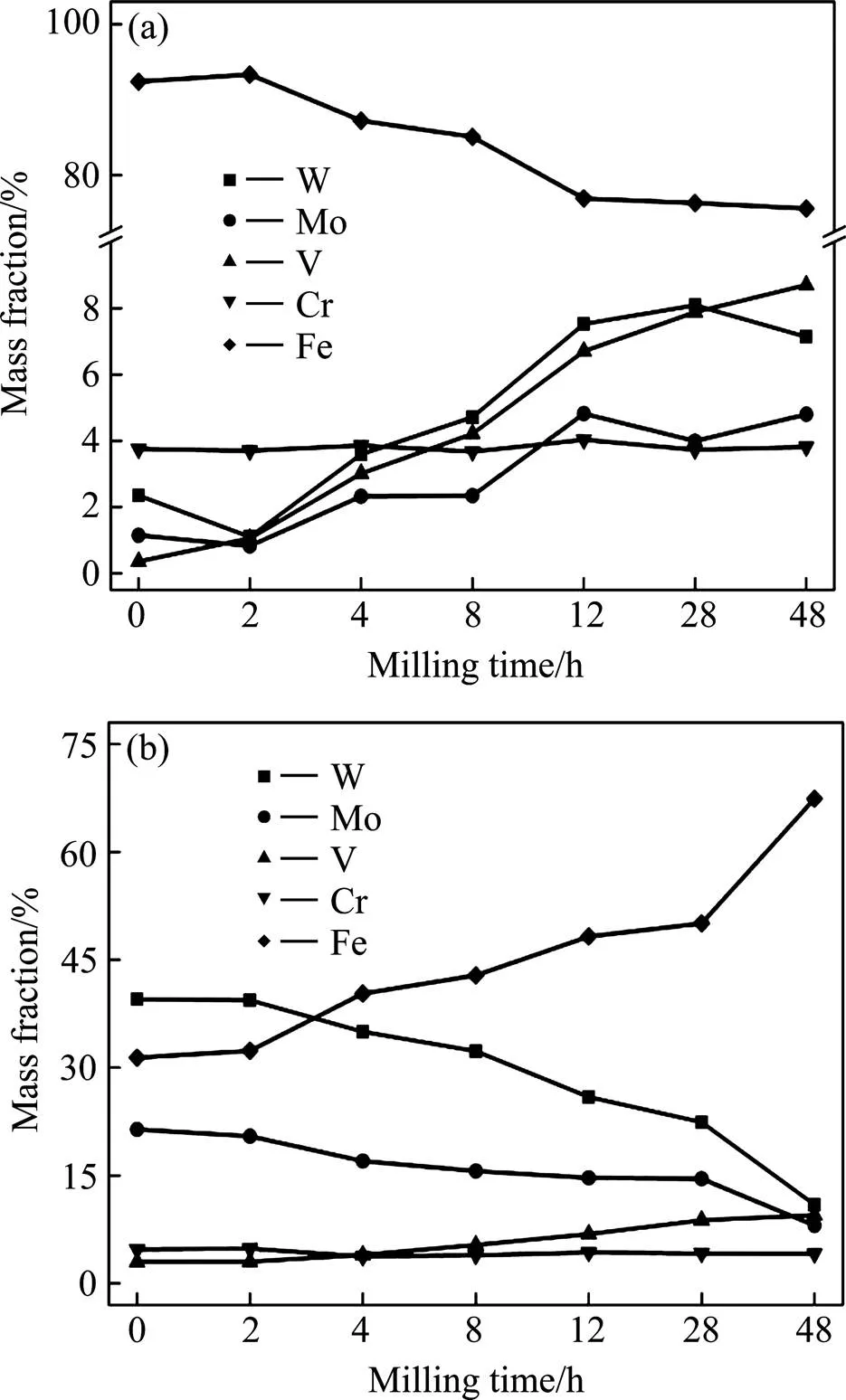

图6所示为球磨后的M2/FeV混合粉末,α-Fe与M6C中元素含量随球磨时间的变化。由图可见,球磨2~12 h过程中,基体相α-Fe与M6C中V含量都快速增加,表明FeV中的V不断扩散进入M2基体与M6C中。同时α-Fe中的Fe含量快速下降,W和Mo含量快速增加,M6C中的Fe含量快速增加,W和Mo含量快速降低,表明M6C发生了明显的回溶。在12~48 h阶段,α-Fe与M6C中的V含量仍快速增加、W和Mo含量变化趋于平缓,M6C中Fe含量继续增加,α-Fe与M6C两相的成分差异逐渐减小。机械合金化后基体相与M6C中的V含量都有所增加,球磨48 h后两者中的V含量都趋于总体成分中V的含量(8%),表明球磨后实现了V在整个组织中的均匀分布。

2.2 烧结致密化

压坯在真空烧结炉中,先以10 ℃/min的升温速率升温至1 030 ℃保温0.5 h,通过碳氧还原反应(C+ MeO→CO+Me,Me代表金属)实现样品的还原脱氧。图7所示为还原脱氧后样品的DSC曲线及其相对密度随烧结温度的变化。由图7(a)可看出,还原脱氧后的样品在841.8 ℃出现吸热峰,发生M2的奥氏体转 变[13];温度升高至1 345.8 ℃时出现明显的吸热峰,对应此时合金熔化;在862.5~1 290.3 ℃温度范围内没有明显的吸热峰,表明在该温度范围内没有产生大量液相。由图7(b)可看出,600 ℃下烧结的样品密度与压制密度相近,在1 030 ℃和1 100 ℃烧结后样品相对密度分别达到53.7%和72.8%(理论密度以7.83 g/cm3计),1 180 ℃烧结后基本实现致密化(孔隙度为0.8%)。有研究者认为合金在1 180 ℃时仍为固相烧结[20],烧结过程中没有液相产生,合金通过固相烧结即可实现致密化,这主要是因为:1) 球磨后粉末晶粒细小、晶界多,原子扩散快,同时粉末内形成的大量晶格畸变能有利于强化烧结[12];2) M2/FeV合金化粉末的α-Fe基体中固溶了大量V、W及Mo元素(质量分数分别为8.7%,7.13%和4.8%),远高于它们在γ-Fe中的最大溶解度(分别为1.4%,3.2%和3%),奥氏体转变后碳化物脱溶生长,有利于元素的化学扩散,从而促进烧结;3) 通过碳氧还原反应脱氧后粉末表面原子的活性增大,活化了烧结过程[20]。

图5 不同球磨时间的M2/FeV粉末内部微区V元素面扫描

图6 M2/FeV粉末的基体(a)与M6C(b)中元素含量随球磨时间的变化

Fig.6 Changes of elements content in matrix (a) and M6C (b) for different milling times

图8所示为M2/FeV合金化粉末烧结前后的XRD谱。由图看出,FeV/M2合金化粉末经过1 100℃烧结后出现明显的M6C与MC的衍射峰,同时α-Fe的衍射峰发生尖锐化和右移。这是因为烧结后晶格畸变消除,衍射峰变尖锐,Fe基体中的大原子半径合金元素脱溶后晶面间距减小,衍射峰右移。与1 100 ℃相比,1 180 ℃烧结后Fe的衍射峰强度基本不变,而M6C的峰变弱,MC峰变强,表明1 180 ℃烧结后M6C的含量减少,MC含量增加。在1 210和1 230 ℃烧结后M6C衍射峰消失,MC衍射峰增强,α-Fe的衍射峰进一步右移。

图7 还原脱氧样品的DSC曲线以及烧结致密度随烧结温度的变化

图8 M2/FeV合金化粉末及其在不同温度下烧结后的XRD谱

图9所示为M2/FeV合金化粉末在不同温度下烧结后的SEM组织。可见在1 030 ℃烧结后,仍存在明显的片层状颗粒[21],内部析出细小弥散的近球形M6C(尺寸约0.2 μm)。烧结温度升高至1 100 ℃时,颗粒边界消失,孔隙趋于闭合并且球化,基体中析出大量细小弥散的MC(尺寸约0.15 μm),M6C发生长大(约0.5 μm)。1 180 ℃烧结后实现致密化(实测碳含量为1.99%,氧含量低于1.5×10−4),M6C与MC略有长大,尺寸分别为1 μm和0.5 μm,烧结体中仅残留少量细小球形孔隙。1 210和1 230 ℃下过烧形成粗大MC与针状M6C,且MC碳化物呈芯环结构,LIU等[13]在机械合金化制备TiC/M2粉末及其烧结行为的研究中出现了类似的组织。

图9 M2/FeV合金化粉末在不同温度下烧结后的SEM组织

3 结论

1) 对M2/FeV混合粉末进行高能球磨,球磨至28 h时粉末粒度趋于稳定,50约为15 μm,粒度分布范围较窄。

2) 机械合金化过程中,FeV中的V元素逐步均匀固溶到M2的基体相α-Fe与M6C中,不形成碳化物相;M2中的M6C发生变形、细化的同时,不断固溶到基体相中,MC只发生细化,不出现固溶。

3) 碳含量为1.99%的M2/FeV合金化粉末烧结时先后析出M6C与MC;1 180 ℃固相烧结可获得致密组织,碳化物细小弥散;烧结温度过高时M6C含量急剧下降,MC出现异常长大现象。

[1] HERRANZ G, ROMERO A, CASTRO V D, et al. Processing of AISI M2 high speed steel reinforced with vanadium carbide by solar sintering[J]. Materials & Design, 2014, 54(2): 934−946.

[2] HERRANZ G, RODRÍGUEZ G P, ALONSO R, et al. Sintering process of M2 HSS feedstock reinforced with carbides[J]. Powder Injection Moulding International, 2010, 4(2): 60−65.

[3] 付文超, 肖志瑜, 李小峰, 等. 放电等离子烧结制备TiCp/M2高速钢复合材料[J]. 粉末冶金材料科学与工程, 2015, 21(2): 194−199. FU Wenchao, XIAO Zhiyu, Li Xiaofeng, et al. Preparation of TiCp/M2 composite by spark plasma sintering[J]. Materials Science and Engineering of Powder Metallurgy, 2015, 21(2): 194−199.

[4] GORDO E, VELASCO F, ANTÓN N, et al. Wear mechanisms in high speed steel reinforced with (NbC)pand (TaC)pMMCs[J]. Wear, 2000, 239(2): 251−259.

[5] PAGOUNIS E, TALVITIE M, LINDROOS V K. Microstructure and mechanical properties of hot work tool steel matrix composites produced by hot isostatic pressing[J]. Powder Metallurgy, 1997, 40(1): 55−61.

[6] ŠUŠTARŠIČ B, KOSEC L, JENKO M, et al. Vacuum sintering of water-atomised HSS powders with MoS2additions[J]. Vacuum, 2001, 61(2/4): 471−477.

[7] CHATEAU J P, DUMAY A, ALLAIN S, et al. Precipitation hardening of a FeMnC TWIP steel by vanadium carbides[J]. Journal of Physics: Conference Series, 2010: 1047−1064.

[8] EDMONDS D V. The strengthening of an Fe-V-C low-alloy steel by carbide precipitation during continuous cooling from the austenitic condition[J]. Metallurgical and Materials Transactions B, 1973, 4(11): 2527−2533.

[9] LU L, LAI M O. Formation of new materials in the solid state by mechanical alloying[J]. Materials & Design, 1995, 16(1): 33−39.

[10] MATTEAZZI P, WOLF F. Mechanomaking of high speed steel AISI M2 powders fabrication[J]. Materials Science & Engineering A, 1998, 246(1/2): 235−243.

[11] WANG C G, QI B S, BAI Y J, et al. Dispersion strengthened alloy due to the precipitation of carbide during mechanical alloying[J]. Materials Science & Engineering A, 2001, 308(1/2): 292−294.

[12] KIM K T, JEON Y C. Densification behavior and grain growth of tool steel powder under high temperature[J]. Acta Materialia, 1998, 46(16): 5745−5754.

[13] LIU Z Y, LOH N H, KHOR K A, et al. Mechanical alloying of TiC/M2 high speed steel composite powders and sintering investigation[J]. Materials Science & Engineering A, 2001, 311(1/2): 13−21.

[14] OLIMPIO D A F O. Processing of AISI M2 HSS with addition of NbC by mechanical alloying using two different types of attritor mills[J]. Materials Science Forum, 2010, 660/661: 17− 22.

[15] ŞELTE, AYDIN, ÖZKAL, BURAK. Formation of nanostructured Ni-TaC and Fe-TaC composite powders via mechanical alloying[C]// JUAN BARTOLOMÉ, JOSE IGNACIO ARNAUDAS, LARRY R. FALVELLO. International Conference on Solid Compounds of Transition Elements. Zaragoza, Spain: Scientific. Net, 2017, 257: 179−182.

[16] OKSIUTA, Z. Microstructural changes of ods ferritic steel powders during mechanical alloying[J]. Acta Mechanica et Automatica, 2011, 5(2): 74−78.

[17] SURYANARAYANA C. Mechanical alloying and milling[J]. Progress in Materials Science, 2001, 46(1/2): 1−184.

[18] 任榕, 吴玉程, 汤文明, 等. 机械合金化过程中Fe50Als50二元系的结构演变[J]. 中国有色金属学报, 2007, 17(4): 580−585. REN Rong, WU Yucheng, TANG Wenming, et al. Structure evolution during mechanical alloying of Fe50Al50 binary system [J]. The Chinese Journal of Nonferrous Metals, 2007, 17(4): 58 0−585.

[19] COSTA B F O, CAËR G L, MALAMAN B. Evolution of a FeV sigma phase ball-milled in a mixture of argon and air[J]. Hyperfine Interactions, 2008, 183(1): 239−245.

[20] ZHANG Q, YAO J, SHEN W, et al. Direct fabrication of high-performance high speed steel products enhanced by LaB6[J]. Materials & Design, 2016, 112: 469−478.

(编辑 汤金芝)

Carbide morphology transformation during M2/FeV mechanical alloying and sintering processes

QIAO Wei, LI Zhiyou, TENG Hao, WU Jisi

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

M2/FeV alloy powder with V content (mass fraction, the same below) of 8% was prepared by high energy ball milling method using M2 high speed steel and FeV alloy powders as raw materials, and then the alloy powder was matched with carbon, pressed and sintered. The morphological and microstructural evolution of the powders during mechanical alloying were studied. When the ball milled powder matched with carbon to target carbon content of 2.2% after 48 h milling, the transformation of carbide morphology in the vacuum sintering process were studied. The results show that, the powder particle refining rate gradually decreases with increasing the milling time, the particle size maintains stability after 28 h milling, the average size of the powder is about 15 μm. During the milling process, FeV particles are embedded into α-Fe phase of M2 matrix first, and then dissolve into M2. With increasing milling time, the V element disperses uniformly in M2 and M6C type carbides. The M6C is refined and distributes in streamline form, and its content decreases gradually; MC particles in M2 have a certain refinement but still maintain granular shape and the content is basically unchanged. During the sintering process, a large number of granular M6C and MC carbides are precipitated by the dissolution of the alloy elements. With the increase of temperature, the size of M6C particles increases and the content decreases, while M6C is needle-like when the temperature is too high. The growth of MC particles is not obvious below 1180 ℃, and it is abnormally thick and changes into core-ring structure after sintered at 1210 ℃. An optimal structure with the porosity of 0.8% and an average size of M6C and MC of about 1 μm and 0.3μm respectively can be obtained at 1180 ℃ sintering.

powder metallurgy high speed steel; mechanical alloying; σ-FeV; carbide; solid solution; dissolution

TG142

A

1673-0224(2017)05-614-08

中南大学粉末冶金国家重点实验室自主课题(20150304)

2017−02−17;

2017−03−21

李志友,教授,博士。电话:0731-88830464;E-mail: lizhiyou@csu.edu.cn