TD处理42CrMo合金钢制备多孔碳化钒(VC)层

杨松,韩天,许晓静,阮鸿雁,戈晓岚,何志盛,刘庆辉

TD处理42CrMo合金钢制备多孔碳化钒(VC)层

杨松,韩天,许晓静,阮鸿雁,戈晓岚,何志盛,刘庆辉

(江苏大学先进制造与现代装备技术工程研究院,镇江 212013)

利用TD盐浴法,在42CrMo合金钢表面制备多孔碳化钒层,并探究多孔结构的形成机理。设计4%、6%、8%、10%和12%五种不同质量分数Al含量的盐浴剂。采用SEM、EDS、XRD和显微硬度计等,对950℃×4 h渗钒后试样的渗层形貌、横截面、成分、表面硬度和盐浴剂粉末进行检测分析。结果表明:4%和12%Al含量的盐浴剂会严重腐蚀材料基体,表面未生成VC层;6%,8%和10%Al含量的盐浴剂可在基体表面生成多孔状VC层,厚度分别为8,8和6 µm,渗层维氏硬度在950~1 150,约为基体硬度(450)的2.5倍;VC层的生长过程为:微量的V原子进入基体,使奥氏体中C原子的固溶度降低,溢出的C原子聚集在晶界处并沿着晶界向外迁移,从而与盐浴剂中的V原子生成VC晶粒,进而在晶界处形成“凸”型VC形貌,多孔组织结构也随之形成;随Al含量增加,VC晶粒择优向I(200)晶面生长,孔洞尺寸逐渐增大。

42CrMo;多孔VC层;盐浴渗钒;形成机理;腐蚀

42CrMo钢是用于制造强度要求很高的锻造零件的中碳合金钢种。其强度高、淬透性好、韧性好,通常用来制造机车车辆牵引用的大齿轮、增压器传动齿轮、发动机气缸、受载荷极大的连杆及弹簧夹、石油深井钻头与打捞工具、武器炮管和汽车零件等重要零件。我国高速客车常常将42CrMo钢作为机车传动空心轴的首选材料之一,其一旦发生失效,将会造成重大的人员和经济损失。其失效主要形式为摩擦磨损失效,而表面强化处理是增强其摩擦磨损性能的最直接有效方式。增强工件表面强度将延长使用寿命和工作中的可靠性,对节约成本,提高效率有着直接影响[1]。降低摩擦磨损的技术有很多,近几年多孔材料的摩擦磨损备受关注。多孔材料是利用其多孔结构,在一定条件下将润滑油存储在材料表面孔洞中,来满足特殊工况下的新型润滑材料。这类材料在工作时因温度和压力的作用可以连续稳定地提供润滑油而润滑摩擦面,当工作停止后摩擦面上的润滑油又可以补充孔洞中的润滑油。相较于传统润滑方式,具有表面孔洞的含油材料在使用过程中依靠循环式供油系统,保证了润滑效果,非常适合于供油困难与避免润滑油污染的场合[2−6]。 现有的多孔材料的制备局限于利用PECVD(Plasma- enhanced chemical vapor deposition)、粉末冶金和径迹刻蚀法等仪器设备贵重,工艺复杂的成形技术。TD (thermal diffusion carbide coating process)法因其设备简单,操作容易,成本低廉等优点,也成为表面强化处理最常用技术之一。TD盐浴渗钒处理,主要是将碳素钢,合金钢等含碳金属试样,放入熔融的盐浴剂中,此盐浴剂中含有大量被置换出来的V原子,当工件中的C原子迁移到工件表面时与V原子形成VC 层[7−15]。金属膜在20世纪40年代已有相关研究,南京工业大学膜科所、西北有色金属研究院和钢铁研究总院在无机膜的研究方面处于国内领先,但目前国内只有极个别企业能够掌握多孔金属膜的核心技 术[16−17]。本实验利用简易的传统的TD处理技术制备多孔碳化物层,在国内尚属首次,绝无仅有。因此本实验可为多孔材料研究领域提供了一种新方法和思路,对我国装备制造起积极的作用。

1 实验

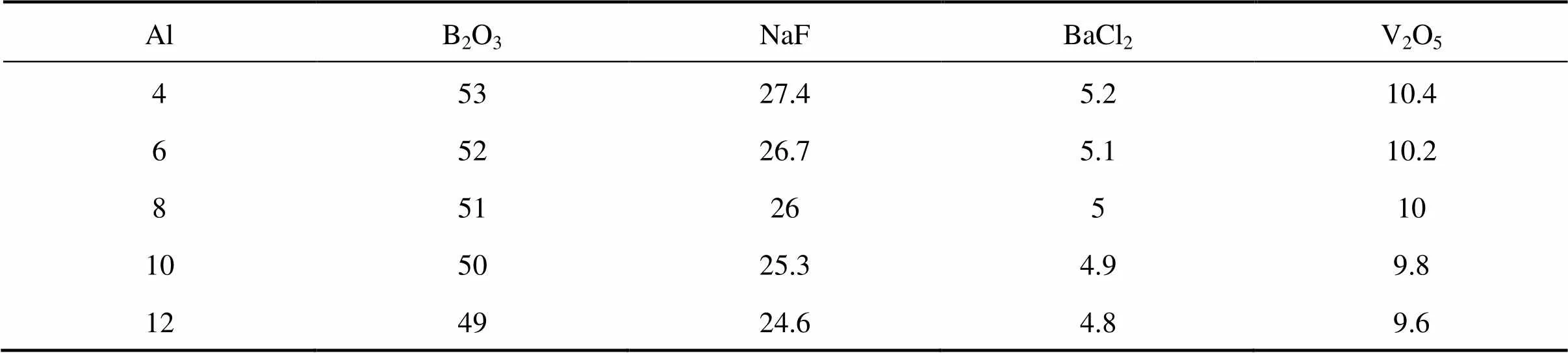

本试验使用的是42CrMo钢,其化学成分为(质量分数,%)C0.41,Si0.27,M0.65,Cr1.05,Mo0.2,余量为Fe。试样尺寸为10 mm×10 mm×3 mm,经过打磨、抛光、清洗,吹干后放入酒精中浸泡以免被氧化生锈。试验使用的高温炉规格为:SG2.4-7.5-10盐浴炉,盛放容器为刚玉坩埚。盐浴渗剂组成有:B2O3,NaF,BaCl2,Al和V2O5(其质量分数如表1所列)。将氧化硼、五氧化二钒、氟化钠、铝和氯化钡按一定比例称量后混合均匀,放入干燥箱,在150 ℃下干燥2 h。然后将配好的盐浴剂放入坩埚,于800℃保温15 min,随后升温至970~980℃保温15 min并搅拌,随后降温至950℃保温30 min;放入试样,再保温4 h,每隔30 min搅拌一次,使盐浴剂各部分成分均匀。试样取出后,同时取出少许盐浴剂,待其冷却后,碾碎研磨,制成粉末,以便检验渗后盐浴剂的物质组成。

利用SEM扫描电镜及EDS能谱分析仪对TD盐浴处理后试样的表面及横截面形貌进行分析,采用XRD射线衍射仪对试样表面和盐浴剂粉末进行物相分析。

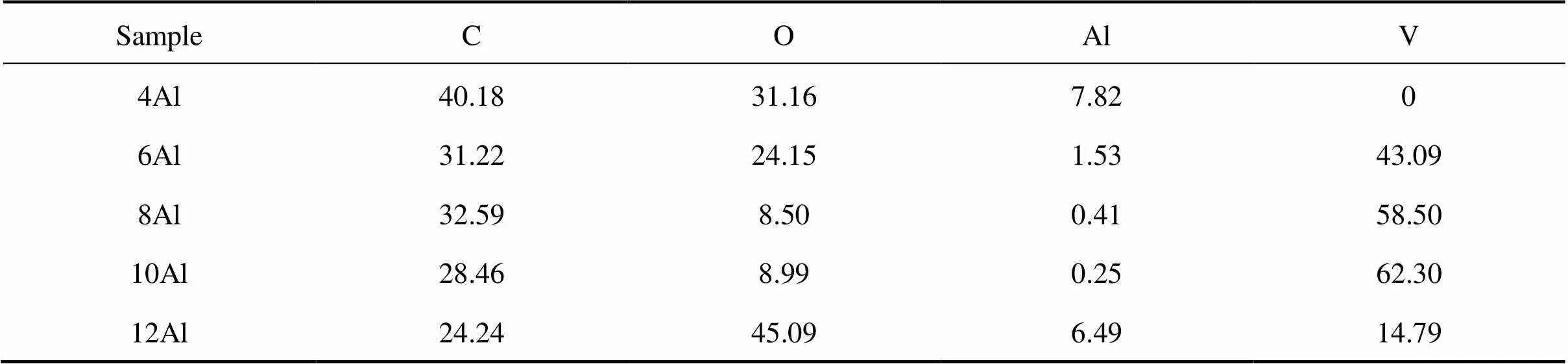

表1 盐浴剂配方成分组成

2 结果与分析

2.1 形貌分析

图1所示为5种配方经950℃TD处理4 h后VC涂层表面形貌及其横截面形貌。由图可知,4%Al试样形貌,其表面分布着不规则直径小于1 µm小孔洞,且表面有剥落腐蚀的瓦楞状形貌,从右上角的横截面图中可以看出其腐蚀深度较深,呈锯齿状。6%Al、8%Al和10%Al试样的形貌,其表面组织相似,随Al含量增加孔洞直径尺寸增大,横截面存在明显的深灰色的VC覆层。12%Al试样表面有明显的腐蚀孔洞,从右上角的横截面图中可以看出其腐蚀深入基体,孔洞呈条带状分布。利用显微硬度计检测6%Al,8%Al和10%Al试样的维氏硬度分别为:1150,1035和960,分别提高了2.56,2.3和2.13倍。从右上角的横截面图中可以测出6%Al、8%Al和10%试样表面VC层厚度分别为8,8和6 µm。

表2所列为试样表面EDS面扫分析结果。6%Al,8%Al和10%Al试样表面均由V,C,O和Al元素构成。6%Al试样,表面含O量比配方8%Al和12%Al高。主要原因是:6%Al表面VC层结晶过程中形成了较多的隐形孔洞,其表面孔洞尺寸小且深,并且充满了盐浴剂,后期处理难以清洗干净,盐浴剂中大量的含氧物质及含Al化合物,导致试样表面Al、O元素含量较高。8%Al样品,由于内部隐形孔洞较少,组织较致密,表面孔洞尺寸较大且浅,便于后期试样粘盐的清理,因此Al、O含量低。同理,10%Al样品表面组织粗大,覆层薄,残盐易清理,检测的Al、O含量也较低。另外在试验过程中发现,Al的添加可改变盐浴剂的粘度,Al含量越大盐浴剂的粘度越大,对盐浴剂中各元素的扩散和VC孔洞的形成和大小也有影响。

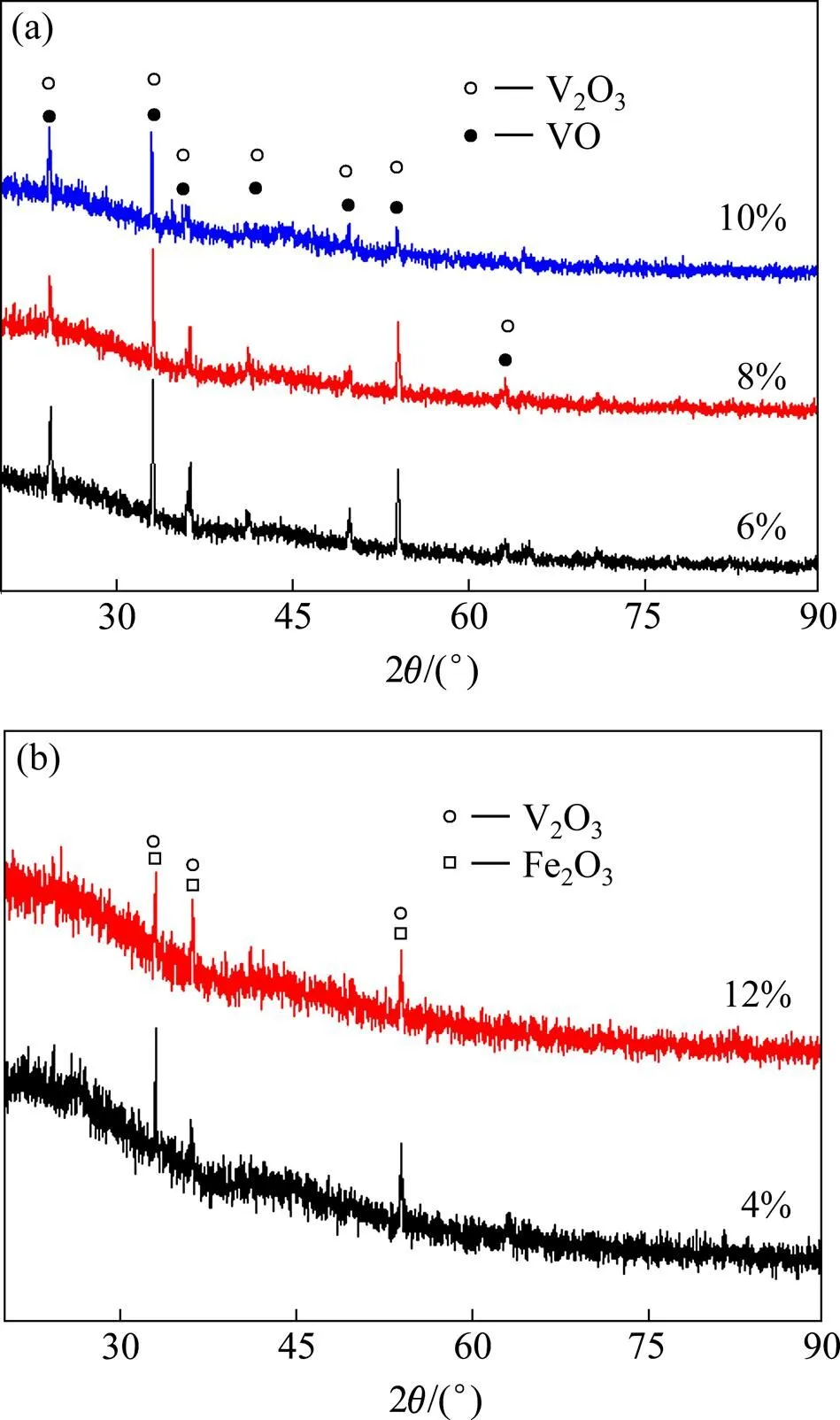

Al的还原性在盐浴中主要有两种作用:一是还原出V原子;二是除去盐浴剂中参杂的氧。V2O5在高温下会分解成V2O4。从渗后盐浴剂的XRD分析(图2(a)所示)可知,最终产物为V2O3,VO等钒的氧化物。由于B2O3和Al2O3是以非晶态玻璃网状结构存在于盐浴剂中,因此XRD分析仪无法检测其峰值[19]。由以上条件可以推断出TD处理过程中发生的化学反应主要为:

4Al+3O2=2Al2O3(2)

4Al+3V2O4=2Al2O3+2V2O3+2V (3)

V+C=VC (4)

图2(b)为4%Al和12%Al渗后盐浴剂XRD图,两个峰图相似,主要为V2O3和Fe2O3相。虽然4%Al和12%Al试样表面的腐蚀形貌差别很大,但其发生的反应均为:

4Fe+3V2O5=3V2O3+2Fe2O3(5)

图2 不同铝含量的盐浴剂渗V后XRD图

NaF的作用有两点:一是降低熔融B2O3的粘度,二是活化盐浴剂的活性[15]。4%Al配方的盐浴剂粘度很小,如水状,基体表面被V2O5氧化,在NaF强力活化表面下,氧化皮不断剥落,从而形成了剥落腐蚀形貌。12%Al配方的盐浴剂粘度较大,如胶状,因此腐蚀层难以及时脱落,未脱落的腐蚀层阻碍盐浴剂进一步腐蚀,脱落的腐蚀层下基体被进一步腐蚀,从而形成了蚁洞式腐蚀形貌。4%Al腐蚀的孔洞直径很小,表面不易附着盐浴剂,因此检测不到V。12%Al腐蚀的空洞直径较大,滞留的盐浴剂很难在后期处理干净,因此能检测出较高含量的V、Al。

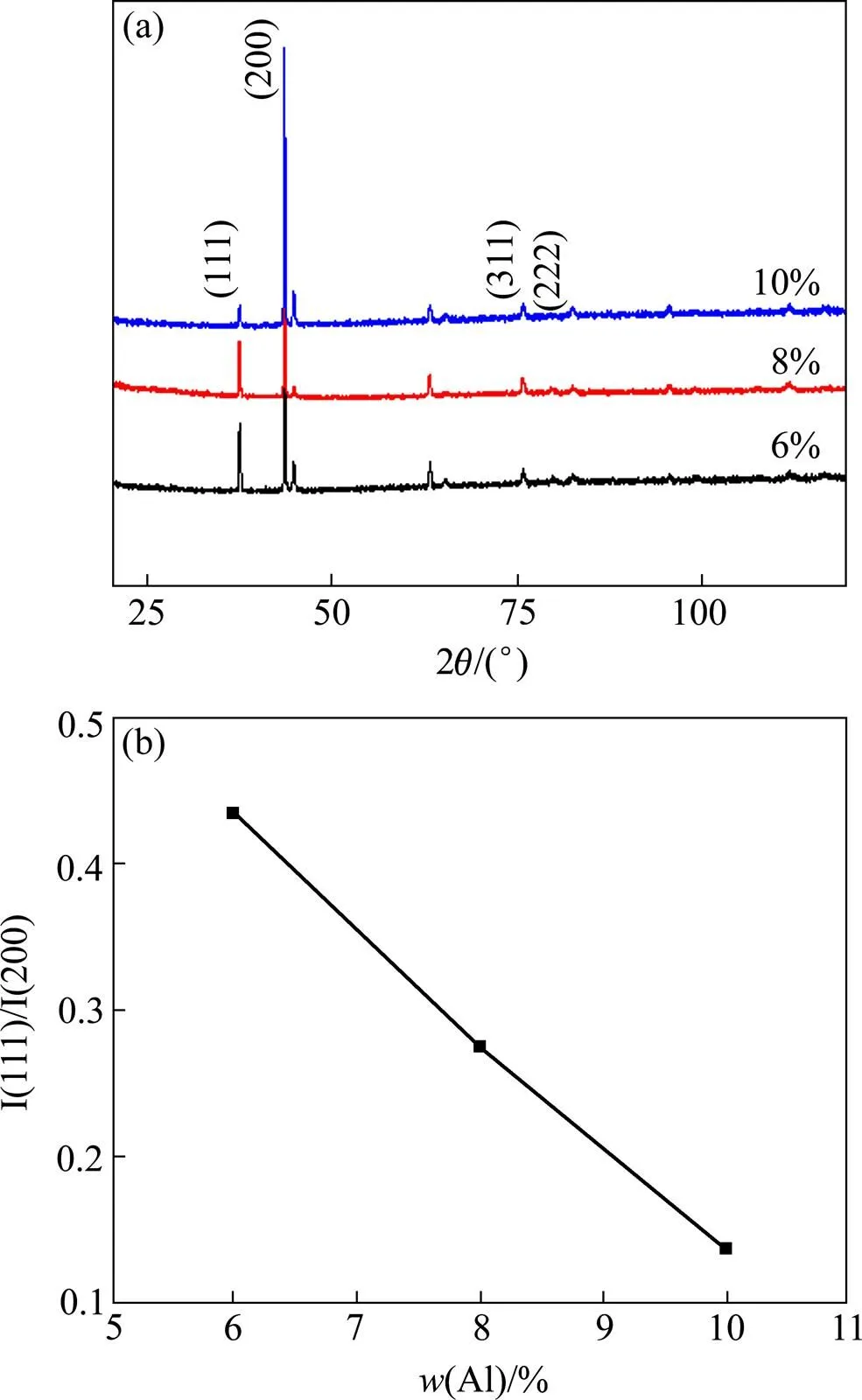

图3所示为6%Al、8%Al和10%Al试样表面VC覆层的XRD图,三个试样XRD物相总体峰型相似,均为VC相,但在I(111)和I(200)晶面上变化最大。随Al含量增加,晶粒择优向I(200)晶面生长,其柱状晶生长趋势变大[18],基体表面的孔洞也逐渐变大。利用衍射峰I(111)和I(200)的比值作图发现,在6%Al~ 10%Al含量条件下,I(111)/I(200)比值呈现线性下降(图3(b)所示)。从而验证了图1:(b)、(c)和(d)VC覆层随Al含量增加,孔洞逐渐变大的现象。

表2 各试样表面成分含量原子百分比表

图3 (a)6%Al,8%Al,10%Al试样表面的XRD图;(b) 试样表面I(111)/I(200)与Al含量关系曲线

2.2 元素扩散分析

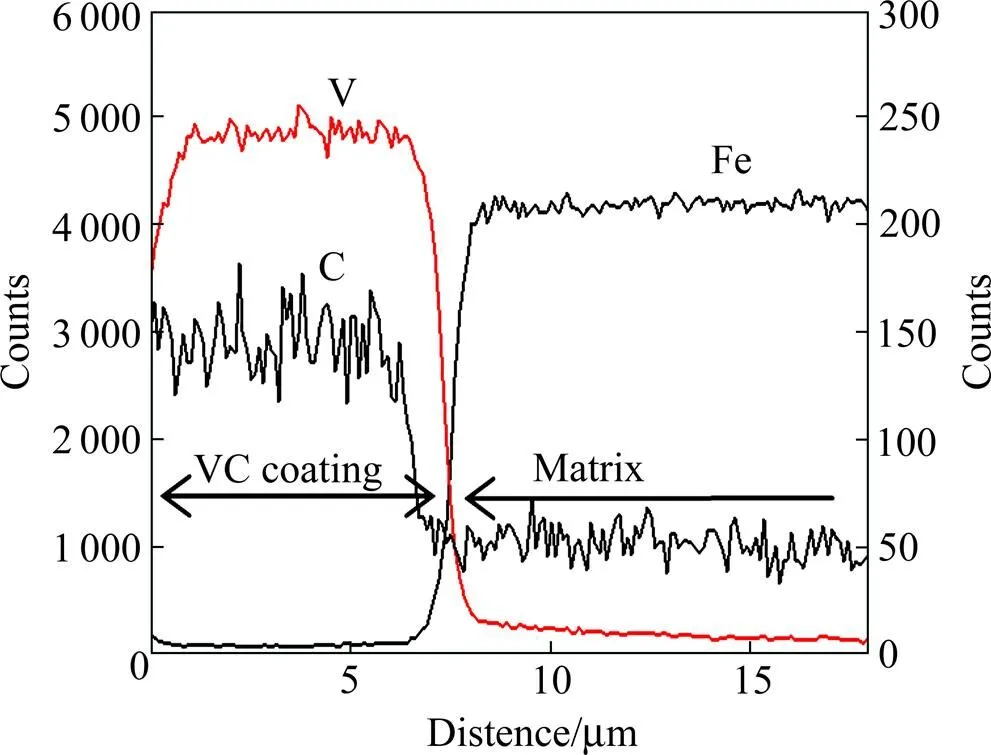

图4所示为6%Al试样横截面的V、C、Fe元素线扫描图。从图中可以看出,VC层主要由V、C元素组成,而几乎没有Fe元素。基体与VC层交界处各元素有很大的突变,其中V、C含量降低,Fe含量升高。总体来看各元素在覆层和基体两个区域中,除交界处剧烈变化外,覆层区和基体区组成元素比例较稳定。但在进入基体后V元素线扫描出的含量比例是随距离增加而下降,说明基体有V原子渗入,且厚度较厚。覆层中碳元素来源于42CrMo基体,Al置换出的V原子与从基体中迁移出的C原子结合形成VC。

图4 6%Al试样横截面EDS线扫描图

2.3 多孔组织形成机理

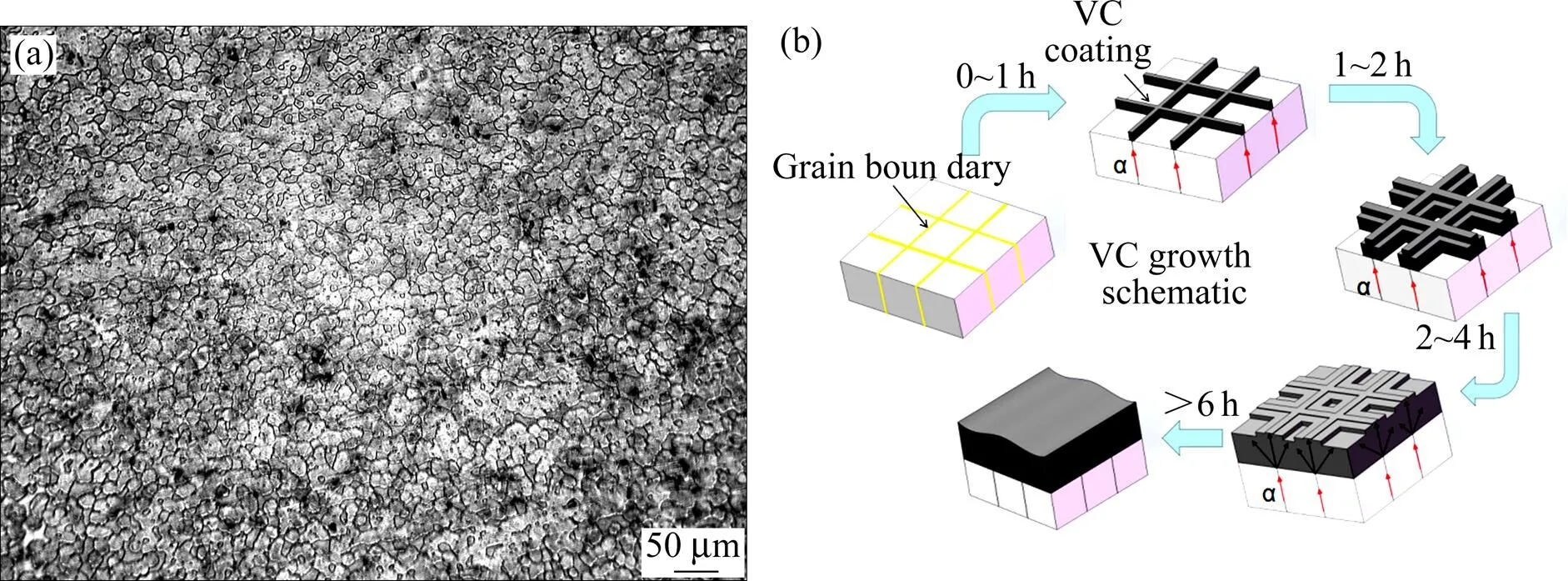

图5(a)所示为42CrMo基体在950 ℃保温4 h后的金相腐蚀图,从图中可以看出,该金相为典型的合金钢加热油淬后的奥氏体组织,晶界呈弧线型,晶粒大小均匀,与TD处理后的表面组织形貌很像。图5(b)为42CrMo渗钒过程示意图,最左边第一幅图表示初始试样,其中每一个小方块代表一个晶粒,黄色线条代表晶粒的晶界。在渗钒初期(0~1 h),盐浴剂中的V原子进入42CrMo基体后,降低了奥氏体中C原子的固溶度[19],而且基体中的Cr、Mo等元素会阻碍C的直接迁移[18],因此C原子会富集在晶界边缘,沿着晶界向外迁移,如图箭头所示C原子的迁移方向。V原子和C原子在800~1 000℃下有较好的亲和力,迁移到表面的C原子与被Al置换出的V原子形成VC晶粒。当反应进行到1~2 h左右,C原子不断迁移至表面,晶界处的VC层向上堆积有一定厚度后,C原子在VC层中的扩散趋势也开始向平行基体表面方向发展,其VC层呈现“凸”字型。随着渗钒时间的延长,“凸”型VC层形貌开始变得模糊,最后在基体表面形成一层致密的VC层。

3 结论

1) 盐浴渗钒配方由B2O3,NaF,BaCl2,Al和V2O5组成。6%、8%和10%Al含量的盐浴剂可以在42CrMo合金钢表面生成较好的VC层。其厚度分别为8,8 和6 µm。渗层维氏硬度在950~1 150,分别提高了2.56、2.3和2.13倍。而4%Al和12%Al含量的盐浴剂会严重腐蚀材料基体。

2) 还原剂Al含量大小直接影响盐浴剂的粘度和VC覆层孔洞的尺寸。随Al含量增加,晶粒择优向I(200)晶面生长,柱状晶生长趋势变大,基体表面的孔洞逐渐增大。

3) 42CrMo在渗钒过程中,钒原子进入奥氏体组织中,可降低碳的固溶度,使碳原子沿着内部晶界迁移与盐浴剂中的钒原子在表面晶界处结合成VC,此后,VC层呈“凸”状生长,在此过程中得到了底部致密外部孔洞形貌的VC层,继续浸渗,孔洞组织逐渐弥合,形成致密的VC覆层。

图5 (a) 奥式体金相照片;(b) VC晶粒生长示意图

[1] 王潍. 42CrMo钢疲劳短裂纹演化行为及疲劳寿命预测的研究[D]. 济南: 山东大学, 2008: 11−12. WANG Wei. Short crack evolution and fatigue life prediction of 42CrMo steel[D]. Jinan: Shandong University, 2008: 11−12.

[2] CHICCO B, BORBIDGE W E, SUMMERVILLE E. Experimental study of vanadium carbide and carbonitride coatings[J]. Mater Sci Eng, 1999, 266(1/2): 62−72.

[3] LIU X J, WANG H C, LI D W, et al. Study on kinetics of carbide coating growth by thermal diffusion process[J]. Surf Coat Technol, 2006, 201(6): 2414−2418.

[4] LU X G, SELLEBY M, SUNDMAN B. Calculations of thermophsical properties of cubic carbides and nitrides using the debye-grüneisen model[J]. Acta Mater, 2007, 55(4): 1215− 1226.

[5] LIU X J, WANG H C, LI Y Y. Effects of rare earths in borax salt bath immersion vanadium carbide coating process on steel substrate[J]. Surf Coat Technol, 2008, 202(19): 4788−4792.

[6] 何华, 杨浩鹏, 濮胜君, 等. SDC99钢TD法盐浴渗钒层结合力及摩擦磨损性能[J]. 金属热处理, 2015, 40(12): 156−160. HE Hua, YAN Haopeng, PU Shengjun, et al. Binding fore and tribological properties of salt bath vanadized coating on SDC99 steel by TD process[J]. Heat Treatment of Metals, 2015, 40(12): 156−160.

[7] 刘秀娟, 李庆亮, 姜俊侠, 等. TD法盐浴渗钒层初期生长表面形貌的研究[J]. 表面技术, 2010, 39(4): 39−41. LIU Xiujuan,LI Qingliang, JIANG Junxia, et al. Study on growth of vanadizing carbide coating at initial stage of salt bath vanadizing process[J]. Surface Technology, 2010, 39(4): 39−41.

[8] 司兆维, 孙希泰. 盐浴渗钒的物理化学过程分析[J]. 山东工业大学学报, 1991, 21(2): 10−17, 5. SI Zhaowei, SUN Xitai. Physical and chemical analysis of vanadium in salt bath[J]. Journal of Shandong Polytechnic University, 1991, 21(2): 10−17, 5.

[9] 唐丽文, 杨明波, 赵玮霖, 等. Cr12MoV钢表面TD盐浴渗钒处理的研究[J]. 模具制造, 2007, 74(9): 70−72. TANG Liwen, YANG Mingbo, ZHAO Weilin, et al. Research on TD salt-bath vanadizing treatment of Cr12MoV steel[J]. Mold Manufacturing, 2007, 74(9): 70−72.

[10] LIU X J, WANG H CH, LI D W, et al. Study on kinetics of carbide coating growth by thermal diffusion process[J]. Surface and Coating Technology, 2006, 201(6): 2414−2418.

[11] OLIVEIVA C K N, MUNOZ RIOFANO R M, CASTELETTI L C. Micro-abrasive wear test of niobium carbide layers produced on AISI H13 and M2 steels[J]. Surface and Coating Technology, 2006, 200(16/17): 5140−5144.

[12] FAN X S, YANG Z C, ZHANG C, et al. Thermo-reactive deposition processed vanadium carbide coating: Growth kinetics model and diffusion mechanism[J]. Surface and Coating Technology, 2012, 208(6): 80−86.

[13] 刘秀娟. 模具钢表面TD法制备碳化钒覆层研究[D]. 武汉: 武汉理工大学, 2007: 4−8. LIU Xiujuan. Study on vanadium carbide coating on die steels by thermal diffusion process[D]. Wuhan: University of Technology, 2007: 4−8.

[14] 万维. TD盐浴法制备LD钢碳化钒覆层及其摩擦磨损性能研究[D]. 南昌: 南昌航空航天大学, 2015: 6−8. WAN Wei. Study on friction and wear property of vanadium carbide layer prepared on LD steel by TD salt-bath[D]. Nanchang: Nanchang Hangkong University, 2015: 6−8.

[15] 亓永新, 李木森, 隋金玲. NaF在中性盐浴渗钒中的作用[J]. 山东工业大学学报, 1999, 29(4): 385−388. QI Yongxin, LI Museng, SUI Jinling. The effect of NaF in the neutral salt bath vanadizing[J]. Journal of Shandong Polytechnic University, 1999, 29(4): 385−388.

[16] 王连超, 谢佳, 席赟. 多孔金属陶瓷膜研究进展[J]. 粉末冶金工业, 2016, 26(3): 69−77. WANG Lianchao, XIE Jia, XI Yun. Research progress of ceramic membrane based on porous metal[J]. Powder Metallurgy Industry, 2016, 26(3): 69−77.

[17] 汪强兵, 汤慧萍, 奚正平. 多孔金属膜研究进展[J]. 材料导报, 2004, 18(6): 26−28. WANG Qiangbing, TANG Huiping, XI Zhengping. Research progress of porous metal membrane[J]. Material Review, 2004, 18(6): 26−28.

[18] ARAI T, MORIYAMA S. Growth behavior of vanadium carbide coatings on steel substrates by a salt bath immersion coating process[J]. Thin Solid Films, 1994, 249(1): 54−61.

[19] 张亚非, 倪振尧. 含B4C中性盐浴渗硼的高温反应[J]. 金属热处理学报, 1996, 17(4): 47−52. ZHANG Yafei, NI Zhenyao. High temperature of neutral salt bath containing B4C[J]. Transactions of Materials and Heat Treatment, 1996, 17(4): 47−52.

[20] 杨浩鹏, 吴晓春, 秦芳, 等. SDC99钢盐浴TD法制备VC覆层形成机理的研究[J]. 金属学报, 2013, 49(2): 146−152. YAN Haopeng, WU Xiaochun, QIN Fang, et al. Study on growth mechanism of salt bath vanadizing coating by TD process on SDC99 steel[J]. Heat Treatment of Metals Acta Metallurgica Sinica, 2013, 49(2): 146−152.

(编辑 高海燕)

Porous vanadium carbide (VC) layer prepared on the surface of 42CrMo alloy steel by TD treatment

YANG Song, HAN Tian, XU Xiaojing, RUAN Hongyan, GE Xiaolan, HE Zhisheng, LIU Qinghui

(Engineering Institute of Advanced Manufacturing and Modern Equipment Technology, Jiangsu University, Zhenjiang 212013, China)

The porous vanadium carbide layer was prepared on the surface of 42CrMo alloy steel by TD salt bath method and the formation mechanism of the porous structure was discussed. The salt bath agent with five different mass fractions of Al (4%, 6%, 8%, 10%, 12%) were designed. The surface and cross-section morphology, elements composition, surface hardness and salt bath agent of the speciment processed by vanadinizing at 950 ℃ for 4 h were analyzed by SEM, EDS, XRD and microhardness tester, respectively. The results show that the matrix immersed in the salt baths with Al content of 4% and 12% are corroded seriously and the VC layer is not formed on the surface. The porous VC layers with thickness of 8, 8 and 6 μm can be prepared by the salt bath with Al content of 6%, 8%, 10% on the matrix surface respectively. The hardness of the coating is 950 to 1 150 HV, which is nearly 2.5 times of the matrix alloy. The growth process of VC layer is that trace amounts of V atoms diffuse into the matrix, reducing the solid solubility of carbon atoms in austenite (450). The overflowing carbon atoms gather in the grain boundary and migrate along it, then combine with V atoms in salt bath agent to form VC grains. And “convex” VC morphology and porous structure come into being. With the increase of Al content, the VC grains tend to grow to the I (200) crystal plane and the size of the pores increase.

42CrMo; porous VC layer; salt bath vanadizing; growth mechanism; corrosion

TG156.8

A

1673-0224(2017)05-662-06

江苏省科技计划产学研联合创新资金(BY2015064-01);江苏大学拔尖人才工程基金(1211110001);江苏省2015年度普通高校研究生实践创新计划(SJLX15-0481)

2017−02−16;

2017−03−08

许晓静,教授,博士。电话:13952877885;E-mail: xjxu67@126.com