LD16-1海洋稠油油水分离研究*

曹振兴,李春贤,郑晓鹏,申明周,王春升

(1.中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南洛阳471003;2.中海油研究总院,北京100027)

LD16-1海洋稠油油水分离研究*

曹振兴1,李春贤1,郑晓鹏2,申明周1,王春升2

(1.中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南洛阳471003;2.中海油研究总院,北京100027)

针对海上稠油油水分离效率低的问题,研究了静电聚结脱水技术在此领域的应用。通过检测LD16-1采出液及原油性质,详细分析了稠油油水分离动力,并考察了静电聚结参数对油水分离工艺的影响。研究表明:静电聚结技术的使用有利于稠油中水滴的聚结及沉降析出,同时能够适应多种高含水条件下的工况,稠油脱后含水满足后期工艺要求;水质量分数为52%的LD16-1乳化液在温度90℃、破乳剂用量100μg/g、电压2 500 V和停留时间40 min等优化条件下,脱后稠油中水的质量分数小于20%;脱水温度对稠油的油水分离过程影响较大。

稠油 油水分离 静电聚结 电脱水

动力黏度大于400 mPa·s(50℃)的原油,国内的稠油划分标准有普通稠油、特稠油和超稠油之分,而国外则统称为重质原油[1]。随着石油资源的日益匮乏和稠油开采技术的发展,稠油开发得到充分重视,但是稠油脱水问题也变得越来越突出。与常规原油的油水分离过程相比,稠油由于其黏度高和油水密度差小的原因往往导致水滴沉降速度缓慢,油水分离困难,特别是进入油田开采后期,随着水含量的升高,稠油的油水分离难题进一步加剧,脱水成本升高。

静电聚结脱水技术[2-5]作为高含水原油乳状液油水分离处理的代表性技术,其采用复合电极进行有效电场的建立,可以避免类似金属电极在高含水工况下的电场垮塌、电流激增等不利现象,实现油水的分离或满足后期电脱水罐工艺处理要求。以LD16-1油田采出液为研究对象,分析探讨了稠油的油水分离动力,研究了海上稠油油水分离过程的静电聚结参数,为后期稠油油井开发提供技术参考。

1 原料油性质

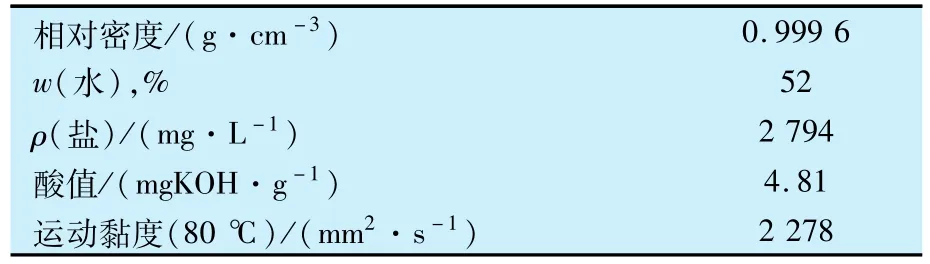

试验所用原油样品为LD16-1油田采出液,其主要性质见表1。从表1可以看出:LD16-1油田采出的乳状液具有密度大、黏度高及含水高等特点,其形成的乳化液性质非常稳定。

表1 LD16-1油田采出液主要性质

2 试验仪器与方法

2.1 试验仪器

电脱水试验仪、万能击穿装置、具塞量筒、下排水不锈钢罐、尼康TS100F显微系统和SYP型智能玻璃恒温水浴。

2.2 试验方法

(1)静电聚结电脱水方法

将配置好的油样和破乳剂加入试验罐内,在试验温度下预热15 min,然后混合100次,进行各种条件的脱水试验;试验完成后,从下部排出水并进行称质量,最后计算出油中水含量。

(2)乳状液制备方法

含水高的乳状液制备方法:以水质量分数52%的乳化原油为基础,在钢质罐内加入适量的油样,然后加入计量好的蒸馏水,在试验温度下预热15 min,手工振荡混合100次,配制水质量分数分别为60%,80%和90%的试验用油。

(3)水含量计算方法

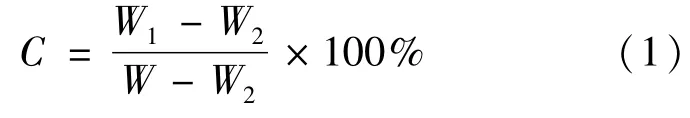

脱后油中水含量按式(1)计算:

式中:C为脱后油中水质量分数,%;W1为脱前油中水质量,g;W2为脱后罐底排水量,g;W为试样总质量,g。

3 沉降动力分析

3.1 沉降原理

水滴在油连续相中的沉降速度可以用Stoke公式表示:

式中:VS为沉降速度,m/s;d为水滴直径,m;ρw为水的密度,kg/m3;ρo为油相的密度,kg/m3;g为重力加速度,m/s2;μ为油相的动力黏度,Pa·s。

从式(2)可以看出:水滴的沉降速度与水滴直径、油水密度差成正比,而与连续相的黏度成反比。因此原油密度大、水含量低和黏度高是导致油水分离效率低的直接原因。

3.2 LD16-1原油的油水分离动力分析

LD16-1采出液经多级高温脱水后的原油性质见表2。从表2可以看出:经多级电脱水后,LD16-1原油水质量分数1.72%。与采出液性质相比,密度变化不大,而黏度(80℃)则大幅降低,降幅比例达78.2%(质量分数),但是数值仍然较大,达到496.2 mm2/s,不易于水滴的沉降过程。

表2 LD16-1原油性质

利用瓦斯特公式[6-7](Walther-ASTM)对LD16-1原油进行了黏度计算,计算结果见表3。

表3 LD16-1原油黏度和温度之间的关系

通过对 Stoke因子[8-9](即(ρw-ρo)μ-1)绘图,见图1。LD16-1原油理论脱水温度宜选择在80~120℃,此温度区间内黏度降低值较大并保有可观的密度差,脱水速度较快。

图1 不同温度下LD16-1原油的Stoke因子

4 结果与讨论

4.1 自然沉降

试验方法:称取一定量的油样倒入具塞量筒内,将其放入恒温水浴中预热15 min,观察、记录一定时间内的出水量。

具体试验条件:70 g采出液,预热15 min,静置40 min。试验结果见表4。

表4 自然沉降试验结果

从表4试验数据可以看出:水质量分数为52%的LD16-1乳化液,单靠自然沉降,温度120℃以下,几乎没有水沉降出来,即使温度升高到140℃,脱水效果非常差,脱后水质量分数仍高达46.9%,形成的乳化液性质稳定。

4.2 静电聚结脱水试验

(1)不同温度

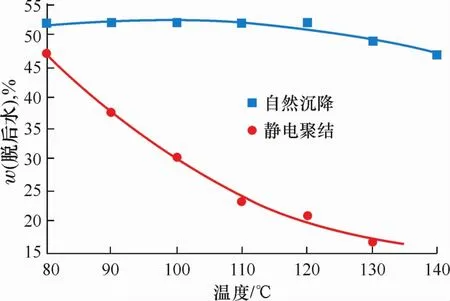

试验条件:预热15 min,加电压2 000 V,时间40 min。试验结果见图2。

图2 不同温度下的脱水对比

从图2可以看出:水质量分数为52%的LD16-1乳化液,采用静电聚结技术后,油水分离速度明显加快,温度越高,油水分离越快,130℃时脱后水质量分数降至16.58%。

(2)不同电压

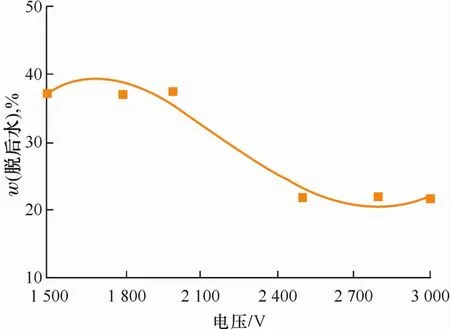

试验条件:70 g采出液,温度90℃,预热15 min,通电40 min。试验结果见图3。

图3 脱后水含量与施加电压的关系

从图3可以看出:在相同试验条件下,水质量分数为52%的LD16-1乳化液的脱后含水随施加电压的增大开始降低,2 000 V之前脱后含水降低幅度不大,较之前水质量分数降低27.9%,当电压加大至2 500 V之后,脱后含水出现了一个较大的变化幅度,脱后水质量分数降低57.4%。随电压进一步加大,此变化幅度基本保持不变。

(3)不同停留时间

试验条件:70 g采出液,温度90℃,预热15 min,加电压2 500 V,时间40 min。试验结果见图4。从图4可以看出:在相同试验条件下,水质量分数为52%的LD16-1乳化液的脱后含水随停留时间的增加而降低。停留时间在大于40 min时,脱后水质量分数基本在20%左右,较停留时间在20 min时的46.37%脱后水质量分数变化较大,所以停留时间应选择在40 min以上。

(4)不同破乳剂用量

试验条件:70 g采出液,温度80℃和90℃,预热15 min,混合100次,加电压2 500 V,时间40 min。试验结果见图5。

图5 脱后水含量与破乳剂使用量的关系

从图5可以看出:在静电聚结试验过程中,破乳剂对水质量分数为52%的LD16-1乳化液的脱水效果有较大的促进作用。在相同条件下,脱后含水随破乳剂使用量的增加而降低;静电聚结脱水温度由80℃提高至90℃时,破乳剂对脱水效果的提升明显占优,脱后含水率出现直线下降趋势。

4.3 高含水稠油静电聚结脱水模拟试验

以水质量分数为52%的采出液为基础,通过加水剪切乳化分别制备水质量分数为90%,80%,70%和60%的乳化液进行静电脱水试验,油水分离结果见图6。从图6可以看出,静电聚结技术有利于稠油乳化液的油水分离,即使面临开采后期稠油含水量的提高仍可使脱后水质量分数控制在20%左右,满足后期电脱水装置处理工艺的进料要求(水质量分数低于30%[10])。

图6 静电聚结脱水技术油水分离效果

5 结 论

通过研究静电聚结脱水技术在海上稠油油水分离过程中的应用,得到以下结论:

(1)LD16-1稠油由于具有密度大、黏度高、含水高和乳状液稳定等特点,造成常规油水分离技术难以实现有效的油水分离,效率低下。

(2)静电聚结技术可以加速稠油中水滴的聚结及沉降析出。水质量分数为52%的LD16-1乳化液在优化工艺下:温度90℃、破乳剂用量100 μg/g、电压2 500 V、停留时间40 min,脱后水质量分数小于20%。

(3)在相同试验条件下,提升脱水温度、停留时间、电压和破乳剂用量对稠油的静电聚结脱水有较大促进作用。其中,提高脱水温度的作用相对突出。

(4)静电聚结脱水技术能够应对开采后期稠油含水量升高的问题,适应工况变化能力突出。

[1] 张兵强.中原油田毛8区块稠油乳化特性及脱水工艺研究[D].成都:西南石油大学,2013.

[2] 崔新安,彭松梓,申明周,等.静电聚结原油脱水技术现场应用[J].石油化工腐蚀与防护,2013,30(3):44-47.

[3] 彭松梓,崔新安,王春升,等.静电聚结原油脱水试验研究[J].石油化工腐蚀与防护,2012,29(5):3-6.

[4] Erik Sellman,Pavan K Mandewalkar,Gary W Sams.Compact Electrostatic Treaters for Floating Production Systems[C].Brazil:OTC24303,2013.

[5] Erik Sellman,Pavan Mandewalkar,Gary W Sams.Compact and Light Weight Equipment for Floating Offshore Production Facilities[C].Malaysia:OTC24727,2014.

[6] 杨筱蘅,张国忠.输油管道设计与管理[M].北京:清华大学出版社,2004:80-87.

[7] 周宏志.原油黏温公式的精度分析[J].炼油与化工,2009(3):8-10.

[8] Erik Sellman,Pavan Mandewalkar,Gary Sams.Improved Deaalting of Challenging Crude Slates[C].Kuwait:SPE167376,2013.

[9] Erik Sellman,Gary Sams,S.Pavan Kumar Mandewalkar.Improved Crude Oil Dehydration OPEX using Advanced Electrostatic Forces[C].Kuwait:SPE163305,2012.

[10]国家发展和改革委员会.原油电脱水设计规范:SY/T 0045—2008[S].2008:2.

Study on Oil-water Separation of LD16-1 Offshore Heavy Oil

Cao Zhenxing1,Li Chunxian1,Zheng Xiaopeng2,Shen Mingzhou1,Wang Chunsheng2

(1.SEGLuoyang R&D Center of Technology,Luoyang 471003,China;2.CNOOC Research Institute,Beijing 100027,China)

Electrostatic coalescence dehydration technology was applied to address the low efficiency problem of offshore heavy oil oil-water separation.Properties of LD16-1 produced fluid and crude oil were tested,and separation dynamics was analyzed in detail.Influence of electrostatic coalescence parameters on oil-water separation process was also reviewed.The results showed that electrostatic coalescence technology was beneficial to coalescence and precipitation of water droplets in heavy oil,and it could also adapt to various conditions with high water concentration;under the optimum conditions(90℃,100μg/g dosage of emulsion breaker,2 500 V AC,40 min residence time),water content after dehydration decreased from52%to less than 20%;furthermore,dehydration temperature played a major role in the oil-water separation process.

heavy oil,oil-water separation,electrostatic coalescence,electric dehydration

2017-05-24;修改稿收到日期:2017-08-15。

曹振兴(1985—),工程师,现从事炼油装置工艺防腐蚀工作。E-mail:caozx.lpec@sinopec.com

中海油外委科技项目“旅大16-1油田静电聚结脱水实验研究”(14029C290)。

(编辑 张向阳)