120 t转炉经济炉龄炉衬维护工艺优化

宁知常

(山钢股份济南分公司 炼钢厂,山东 济南250101)

120 t转炉经济炉龄炉衬维护工艺优化

宁知常

(山钢股份济南分公司 炼钢厂,山东 济南250101)

通过炉渣成分的控制,采取反复间歇式吹入高压氮气的溅渣护炉技术,优化溅渣护炉模式;采用铁块渣补的方式护炉;优化转炉底吹系统和留渣操作,降低了终点碳氧积,降低了终点渣样中(TFe)含量,减少了渣中的金属损失,提高了金属收得率。经济炉龄的炉衬维护工艺降低了石灰、镁质熔剂、耐材等消耗,吨钢约节省费用1.728元/t。

转炉;炉衬维护;经济炉龄;溅渣护炉

1 前言

目前,国内外钢材市场普遍不景气,国内钢铁主业更是持续亏损,炼钢厂不得不重新审视过去的工艺、方法、措施。过去,转炉炉龄一直是重要的技术经济指标,但是炉役后期,炉况维护的成本高,烟道、下料口等水冷设备经常漏水,给安全带来了一定的隐患。鉴于目前生产任务不重,提出了经济炉龄的概念[1],“高炉龄不一定高效益”开始被大家接受。经济炉龄在10 000炉左右,耐火材料实施吨钢整体承包,这就极大降低了镁球、轻烧白云石等耐火材料的消耗,又能保证较好的底吹效果,控制炉衬内型,最大程度发挥复吹转炉的冶金效果,同时顶底复吹工艺对品种钢尤其是低碳钢种的生产提供了有力保障。

2 工艺优化实施内容

2.1 溅渣护炉模式的优化

2.1.1 炉渣成分控制

采用溅渣护炉技术,冶炼过程中对炉渣调整的目的是为了减少炉渣对炉衬的化学侵蚀,在不影响脱磷、脱硫反应进行的条件下,合理控制终渣MgO含量,使终渣满足溅渣护炉的要求。终渣成分决定了炉渣的耐火度和黏度。影响终渣耐火度的主要成分是MgO、TFe和碱度(CaO/SiO2)。碱度和氧化铁含量是由原料和钢种决定的,其中氧化铁变化范围较大(取决于终点拉碳程度)。为使溅渣层有足够的耐火度,主要措施是调整渣中MgO含量。

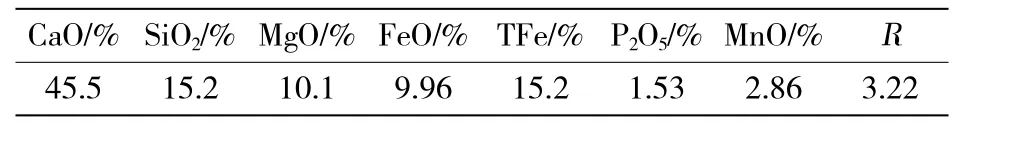

工艺规程规定:终渣MgO控制在8.0%~12%范围内,碱度控制在3.0~3.5。大部分情况下,采用直接溅渣法,出钢后不调渣,个别高温钢或后吹钢(钢水终点[C]<0.04%)采用镁球改质剂调渣后再溅渣。炉渣实际典型成分见表1。

表1 溅渣护炉终渣成分

对表1炉渣的岩相分析可知,渣中以C2S、C3S为主相,同时含有较多的MgO细晶及未熔的MgO颗粒,因此炉渣的特点是:碱度(CaO/SiO2)较高,(MgO)含量较高,均达到了饱和;TFe含量变化较大。

冶炼过程中,根据铁水成分、温度、铁水比例及自动化模型计算结果,合理控制石灰、白云石、镁球等的加入数量,保证炉渣成分[2]。终点拉后吹、FeO含量高、流动性高时,再通过改质剂调渣,增加渣中(MgO)含量,降低渣中TFe含量,从而保证了溅渣护炉效果。

2.1.2 减缓熔池部位炉衬侵蚀的溅渣方法

采用间歇式开氮气“浪涌”溅渣护炉技术[3],其特征是,溅渣完毕,具有一定黏度、耐火度的终渣,经过氧枪高枪位反复间歇式吹入高压氮气后,炉渣受到氮气的挤压和冲击,呈波浪形被排挤到熔池周围,敷着在熔池炉衬上,形成“溅渣层”,有效保护了炉衬,延缓了熔池的侵蚀速度。本方法无需增加专用设备,无需延长补炉时间,无需增加劳动强度和喷补料消耗,可有效延缓熔池的侵蚀速度,而且不影响炼钢生产节奏,不增加生产成本,使转炉炉衬各部位均衡侵蚀,尽量保持炉衬寿命同步。

高枪位是指,溅渣完毕后,将氧枪操作模式由“生产模式”切换为“检修模式”,将氧枪枪位降至较正常溅渣枪位高1~1.5 m的位置;“反复间歇式吹入高压氮气”是指,在“手动”控制模式下打开溅渣氮气切断阀,利用开阀瞬间氮气压力高、流量大、对炉渣冲击排挤作用大的特点,持续吹氮气5~10 s后关闭氮气快速切断阀,并调整氧枪至合适位置,间隔4~8 s后重新开阀吹溅;重复开关氮气切断阀操作4~6次。

2.2 铁块渣补护炉

利用铁块将转炉渣快速冻结在需要垫补的部位,由于铁块与炉渣的粘合性,使垫补的部位在摇炉过程中多次挂渣。使用转炉铁块渣补法时,确认转炉渣面需要垫补的部位后,补炉的前一炉调好炉渣,达到补炉的炉渣要求。炉内留渣5~6 t,将提前准备好的铁块(3 t左右)均匀地倒入转炉内倒渣面侵蚀严重的部位,将转炉在45°~100°之间来回摇几次,使得铁块完全侵入炉渣内,利用铁块吸收炉渣的热量,使炉渣与铁块冷却凝固在一起,起到保护炉衬的作用。操作步骤及要点如下:

1)提前一炉把炉渣碱度控制在3.3以上,渣中(MgO)含量控制在10%左右,出钢温度控制在1 640~1 650℃,转炉终点氧控制在350×10-6以下。

2)渣补用铁块要求干燥、无杂物,防止往炉内倒铁块时引起安全事故和外来杂物影响补炉效果。

3)补炉前一炉钢水出净,炉渣避免过氧化性,以提高炉渣的耐侵蚀性能,确保补炉效果。

4)补炉时铁块用量控制在3 t左右,铁块补炉部位控制在熔池的上方,防止吹炼过程铁块熔化影响钢水终点成分。

5)倒入铁块时,先将转炉摇到50°,加铁块的同时往下摇动炉子,避免铁块堆积在一起,倒入铁块后,转炉在45~100°之间来回摇几次,使得铁块完全侵入炉渣内,放入铁块后,立刻将炉子摇平(90°左右)。

6)铁块补炉的时间控制在45~55 min。

7)补炉第1炉,加强过程控制,避免过程返干,终点温度控制在1 650℃以下,出钢后做好溅渣护炉工作。

8)出于安全考虑,铁块渣补炉第1炉出钢时,炉口前方不得有人通行,严禁观察炉况和补炉效果。

2.3 转炉底吹系统的优化

根据底吹自动化生产控制系统工艺需求,对底吹PLC程序进行优化设计,对相关PLC进行数据采集,得到底吹所需工艺数据。通过底吹流量模型进行模拟计算,得出符合钢种需要的底吹流量模式。利用MP7.2上位监控软件编制上位HMI操作画面,对底吹流量模式进行选择操作,实现底吹功能的优化,进一步提高底吹冶金效果。

1)优化底吹PLC程序,撰写程序设计规格说明书。通过Concep软件开发、设计底吹PLC程序,完成L1级基础自动化控制功能,实现底吹功能的优化,达到设计预期目标。

2)编制、优化上位监控画面(HMI)的设计。根据底吹工艺流程要求,通过Monitor Pro 7.2上位监控软件设计出符合底吹工艺流程的上位监控画面(HMI),通过对上位监控画面的操作,实现底吹流量模式的调整。

3)根据底吹工艺流程和数学模型建立底吹流量控制模型。根据实际出钢量、副枪测出的实际熔池液位及渣中(FeO)含量变化,结合吹炼过程各元素反应规律及反应特点,调整完善底吹流量模式参数值。

4)配合转炉溅渣护炉制度,合理选用底吹曲线,控制炉底高度及形状,保证底吹良好的应用效果。

5)优化、完善自动化炼钢模型的数据采集、信息传递,提高炼钢终点温度、[C]含量的双命中率,提高自动化炼钢水平。

6)根据不同钢种终点控制要求(终点[C]含量的控制),选取相应钢种对应的后期流量曲线。

7)启动“后搅”模式,尤其是低碳钢种,以进一步促进C-O反应,降低碳氧积,提高钢水质量。

8)进一步优化底吹模型的各个参数,提高底吹元件的寿命,更进一步完善自动化炼钢模型的自学习功能。

2.4 留渣操作的优化与完善

2.4.1 留渣喷溅原因和预防机理

转炉终渣中含有一定量FeO,这种终渣留待下一炉,在兑入铁水时,必会同时发生以下反应:

根据经验,当终渣中(FeO)高于20%时,式(1)、(2)反应激烈,会瞬间产生大量的气体附带炉渣、铁水冲出,易造成爆发性喷溅事故。要防止喷溅,最直接的办法是控制炉中气体,杜绝或减缓式(1)、式(2)的反应。

1)通过工艺操作降低终渣(FeO)含量,根据供氧时间、炉口火焰等情况,可以通过掌握压枪时间、控制拉碳、降低炉渣氧化性和TSC(测温、取样、定碳)后少加或者不加矿石等措施来实现。顶底复吹转炉相对顶吹转炉,可有效降低终渣(FeO)含量。

2)在溅渣护炉结束后,加入1 000 kg石灰,可以达到稀释(FeO)浓度、稠化炉渣的目的;同时,也可降低炉渣的温度,当炉渣温度低于1 508℃时,从热力学角度来说可以有效预防喷溅的发生。

2.4.2 留渣条件

1)铁水成分Si不高于0.80%。Si高冶炼操作困难,终渣不易控制。

2)终点碳不低于0.06%。拉后吹终渣条件不好,如冶炼SPHC等低碳钢时不适合留渣。

3)终点铁水温度不高于1 700℃。否则会直接导致终渣(FeO)、温度波动。

4)新炉冶炼生产100炉后。100炉前以烧结炉衬为主,终渣可能不稳定。

3 优化效果

1)经过对溅渣护炉模式的优化,特别是采用了“间歇式溅渣工艺”,有效地维护了熔池,保证了在经济炉龄内炉况的安全。在整个炉役运行期间,取得良好溅渣效果的同时,始终保持了底吹透气元件具有良好的通气状态,从而保证了顶底复吹转炉的冶金特性。在降低炼钢成本和提高钢质量方面意义重大,降成本显著。

2)采用铁块渣补之前,通常采用“纯渣补”和“补炉料补炉”两种技术来延长炉衬寿命。补炉料补炉不仅增加耐材消耗,而且补炉第1炉转炉炉渣化渣困难,钢水夹杂物增加,铸机时常发生絮流或报警事故。纯渣补技术就是溅渣护炉后,留一部分炉渣在炉内,然后自然冷却,虽能起到护炉的作用,但纯渣补时间长,每次渣补需要6~8 h,严重影响转炉生产效率。铁块补炉具有如下优点:降低耐材消耗,可以节约30%的补炉料,吨钢降低0.65元/t;补炉第1炉不污染钢液,可提高钢水质量;补炉时间短(约50 min)。

3)底吹流量实现了动态模型控制[4],改善了底吹气体对熔池的搅拌作用,使得复吹时钢—渣反应好,吹炼过程平稳,不易发生喷溅,吹炼终点碳氧浓度积更接近平衡值。对比优化前后的终点碳氧积水平,当炉龄为10 000炉左右时,在终点碳含量为0.07%、温度1 650℃的条件下,优化前碳氧浓度积平均为0.002 76,优化后碳氧浓度积平均为0.002 64。检测结果表明:在相同终点温度和碳含量的条件下,优化后碳氧浓度积的平均值比优化前低0.000 12,优化前后碳氧浓度积对比(各30个样本)见图1。

图1 优化前后碳氧浓度积对比

底吹系统优化前终点碳氧积为0.003 106。优化后:低流量为0.003 000;中流量为0.002 896;高流量为0.002 766。由于低碳钢种比例的增加,吹炼终点碳氧积水平普遍升高,但优化后高流量系列吹炼终点碳氧积平均水平比优化前降低0.000 34。

4)通过实施经济炉龄,保证转炉复吹比,保持了良好的炉型,加强了熔池的搅拌力,使熔池内成分和温度的不均匀性得到有效改善,碳氧反应更进一步接近平衡,避免了钢水的过氧化。对终点渣样成分分析对比发现,优化后终点渣样中(TFe)含量下降0.98%,从而减少了渣中的金属损失,提高了金属收得率。

5)经济炉龄的炉衬维护工艺降低了石灰、镁质熔剂、耐材等消耗,吨钢约节省费用1.728元/t。

[1] 汪锡章,谢国宏.论宝钢转炉的经济炉龄[J].宝钢技术,1997(2):36-38.

[2] 许刚,雷洪波,李惊鸿,等.转炉炼钢终点控制技术[J].炼钢,2011,27(1):66-70.

[3] 李小明,王冠甫,杨军.转炉溅渣护炉技术的发展及现状[J].铸造技术,2007,28(8):1 140-1 143.

[4] 王超,袁守谦,杨双平,等.冶金传输原理教学方法改革[J].中国冶金教育,2009(4):42-43.

Pro cess Optimization of Lining Maintenance of 120 t Converter in Economical Life

NING Zhichang

(The Steelmaking Plant of Jinan Branch of Shandong Iron and Steel Co.,Ltd.,Jinan 250101,China)

TF713

B

1004-4620(2017)05-0021-03

2016-10-20;

2017-09-15

宁知常,男,1973年生,1995年毕业于山东冶金工业学校钢铁冶金专业;后进修北京科技大学冶金工程专业。现为山钢股份济南分公司炼钢厂210 t转炉区域责任工程师,从事炼钢工艺技术工作。