工业CT检测工艺参数对复合材料检测图像质量的影响

,,,, ,

(中国兵器工业集团第五三研究所,济南 250031)

工业CT检测工艺参数对复合材料检测图像质量的影响

董方旭,王从科,赵付宝,凡丽梅,张霞,郑素萍

(中国兵器工业集团第五三研究所,济南 250031)

工业CT检测工艺参数影响着复合材料的检测图像质量,复合材料在最佳的检测工艺参数下可以获得高的清晰度、对比度和缺陷尺寸测量精度,从而有助于检测质量的评判。以碳纤维复合材料为试验对象,研究了工业CT检测工艺参数对其检测图像质量的影响,获得了最佳的检测工艺参数。

工业CT;检测工艺参数;复合材料;检测图像质量

工业CT作为当今应用最为广泛的无损检测方法之一[1],在航空航天、核电、兵器、新材料研究等多个领域中都显示出重要的地位[2]。其作为一种检测手段,多用于检测缺陷、测量尺寸、表征密度、分析结构等方面[3-4]。

复合材料具有优良的性能,在兵器、航空航天、汽车等领域发挥了巨大的作用,现代高科技的发展离不开复合材料[5]。复合材料结构复杂且特殊,其内部由于加工工艺或环境因素的影响会存在一些缺陷,其中分层缺陷最为常见且严重[6],会影响复合材料的应用,因此对其进行工业CT检测显得尤为重要[7]。

高的复合材料检测图像质量有助于增加复合材料检测评定的准确性、降低检测成本以及提高检测效率[8],而工业CT的检测工艺参数是影响复合材料检测图像质量的关键因素[9],笔者以碳纤维复合材料为试验对象,从检测图像的清晰度、对比度和预制缺陷尺寸测量精度三方面分析工业CT检测工艺参数对其检测图像质量的影响,来确定最佳的检测工艺参数。

1 试验过程

1.1 试验设备

试验设备为德国依科视朗国际射线有限公司(YXLON)的X射线成像检测系统。射线源采用Y.XST225小焦点射线源,最高管电压为225 kV,焦点尺寸为0.8 mm;线阵探测器采用SEZ T3线阵探测器,密度分辨率≤0.3%,空间分辨率≤3 lp·mm-1。

1.2 试验试样

试验试样为由3个120°碳纤维扇形体拼接成的圆柱体结构,外径130 mm,内径20 mm,高75 mm。在其中一个扇形体表面精确机械加工三个沟槽模拟分层缺陷,尺寸(长×宽×高)分别为40 mm×1 mm×1 mm,20 mm×1 mm×3 mm和30 mm×1 mm×2 mm(分别命名为缺陷1,缺陷2和缺陷3),缺陷底端与工件底端的距离分别为74,72,73 mm。

1.3 试验条件

采用控制变量法对检测工艺参数逐一进行确定,采用三代扫描方式,对距离工件底端74.5 mm的位置进行工业CT检测。

1.4 射线源工艺参数对检测图像质量的影响

射线源工艺参数包括检测电压和检测电流。

1.4.1 检测电压对检测图像质量的影响

进行检测电压与检测图像质量的关系研究时,采用的检测工艺参数见表1(表中SOD为射线源与被测工件之间的距离;SDD为射线源与探测器之间的距离)。

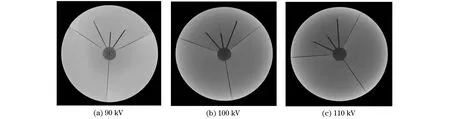

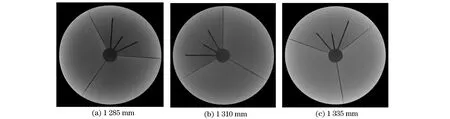

在如表1所示的检测工艺参数下,对试样进行工业CT检测,得到不同检测电压下的二维断层图像,如图1所示。

表1 检测电压与检测图像质量关系研究时的检测工艺参数

从图1可看出,不同检测电压下均能检测出试样中的分层缺陷。通过观察发现,随着检测电压的增大(即放大倍数的减小),检测图像分层缺陷的清晰度和对比度呈现先升高后降低的特点,说明检测电压大于一定值时,检测图像的对比度会有所下降。

分别测量不同检测电压下缺陷1的宽度尺寸(任取3个位置测量并取其结果的平均值),与缺陷1的实际宽度尺寸进行比较并计算测量误差,结果见表2。

图1 不同检测电压下的试样二维断层图像

检测电压/kV测量次数123平均值/mm实际值/mm测量误差/%901.0351.0341.0361.0353.51001.0281.0311.0301.02912.91101.0311.0341.0311.0323.2

从表2可看出:检测电压为90 kV时,缺陷1宽度尺寸的测量误差最大;检测电压为100 kV时,缺陷1宽度尺寸的测量误差最小。

综合分析可知:随着检测电压的增大,检测图像缺陷的清晰度和对比度先升高后降低,缺陷尺寸测量精度也是先升高后降低;检测电压为100 kV时,检测图像质量最好。

1.4.2 检测电流对检测图像质量的影响

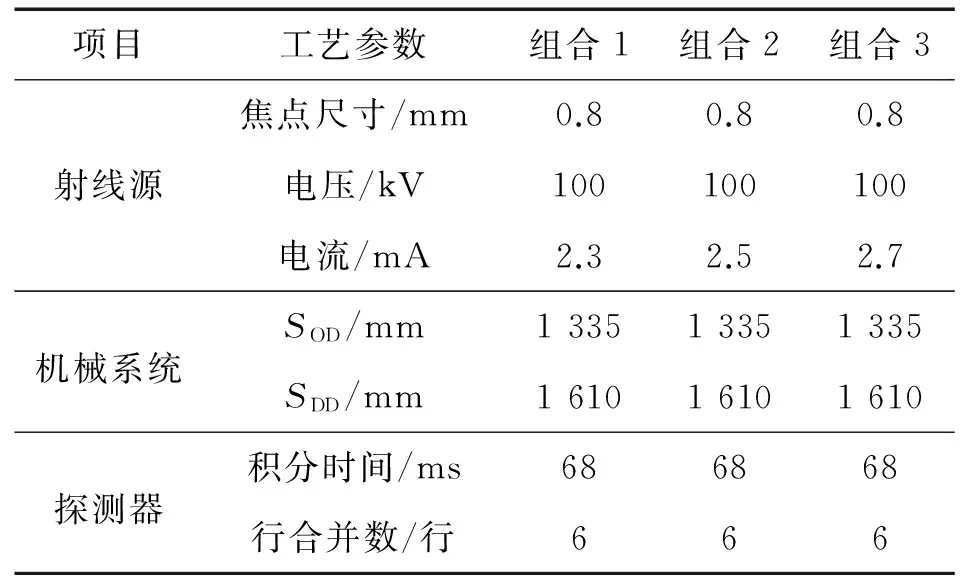

前期试验表明,当检测电流大于2.7 mA时,探测器过度曝光。进行检测电流与检测图像质量的关系研究时,采用的检测工艺参数见表3。

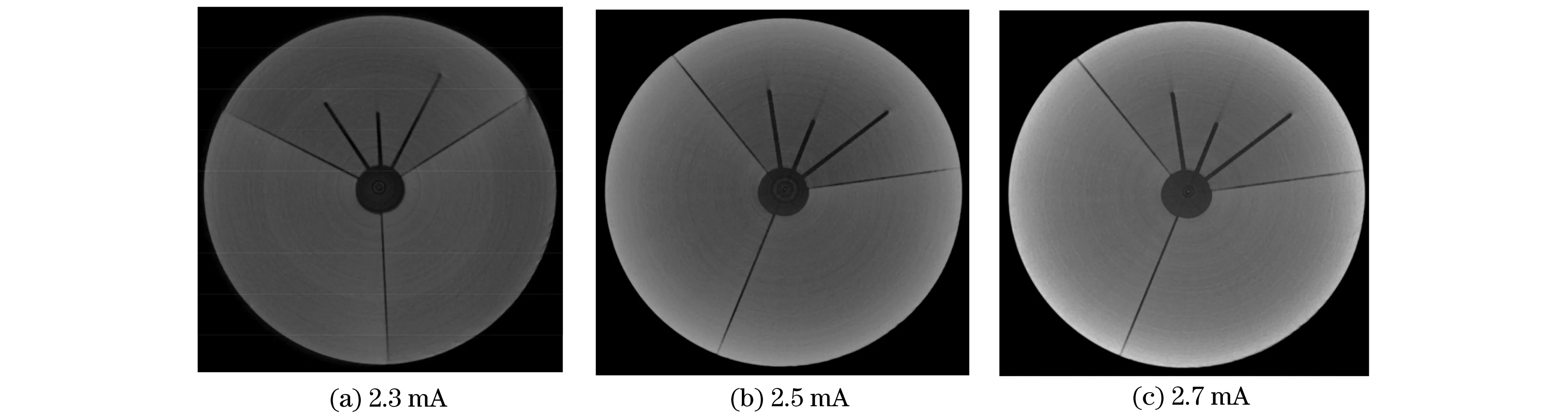

在如表3所示的检测工艺参数下对试样进行工业CT检测,得到不同检测电压下的二维断层图像(见图2)。

表3 检测电流与检测图像质量关系研究时的检测工艺参数

从图2可看出,不同检测电流下均能检测出试样中的分层缺陷。通过观察发现,随着检测电流的增大,检测图像分层缺陷的对比度越来越高。

分别测量不同检测电流下缺陷2的宽度尺寸(任取3个位置测量并取其结果的平均值),与缺陷2的实际宽度尺寸进行比较并计算测量误差,结果见表4。

从表4可看出:检测电流为2.3 mA时,缺陷2的宽度尺寸的测量误差最大;检测电流为2.7 mA时,缺陷2的宽度尺寸的测量误差最小。

综合分析可知,检测电流越大,检测图像对比度越高,缺陷尺寸测量精度越高,检测图像质量越好。

图2 不同检测电流下的试样二维断层图像

检测电流/mA测量次数123平均值/mm实际值/mm测量误差/%2.31.0261.0231.0351.0282.82.51.0251.0281.0251.02612.62.71.0221.0261.0271.0252.5

1.5 机械系统工艺参数对检测图像质量的影响

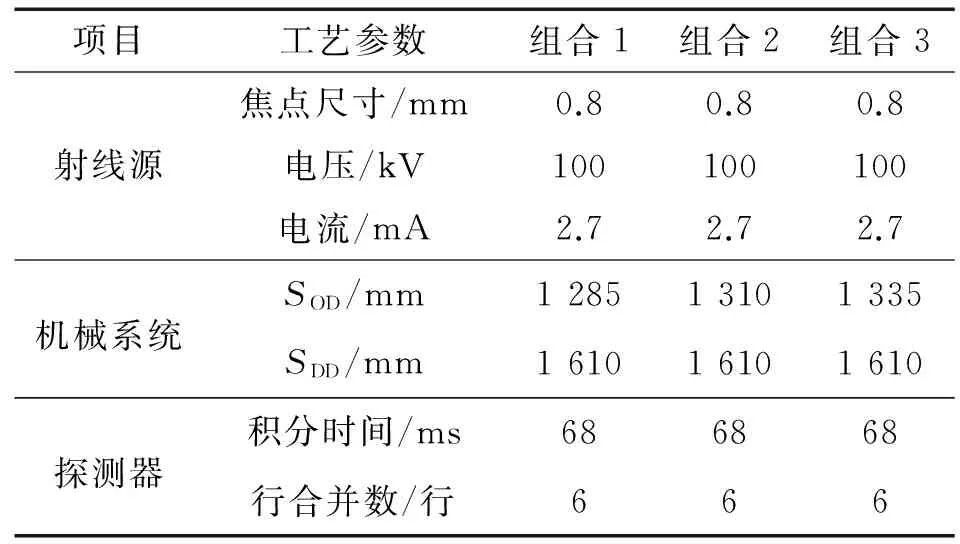

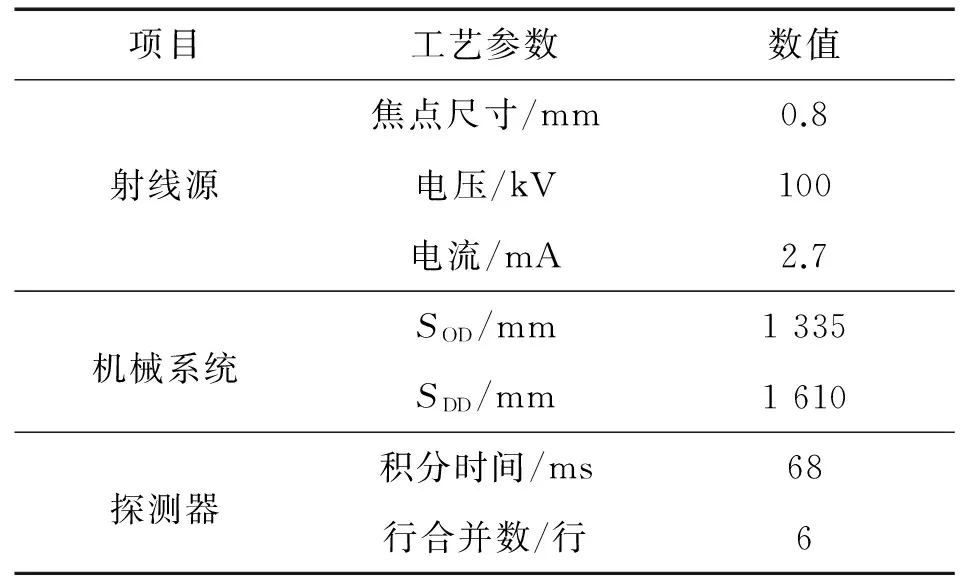

进行机械系统工艺参数与检测图像质量的关系研究时,采用的检测工艺参数见表5。

表5 机械系统工艺参数与检测图像质量关系研究时的检测工艺参数

在如表5所示的检测工艺参数下,对试样进行工业CT检测,得到不同SOD下的二维断层图像(见图3)。

从图3可看出,不同机械系统工艺参数下均能检测出试样中的分层缺陷。通过观察发现,随着SOD的增大(即放大倍数的减小),检测图像分层缺陷的清晰度和对比度越来越高。

分别测量不同SOD下缺陷3的宽度尺寸(任取3个位置测量并对其结果取平均值),与缺陷3的实际宽度尺寸进行比较并计算测量误差,结果见表6。

从表6可以看出,SOD为1 285 mm时,缺陷3宽度的测量误差最大;SOD为1 335 mm时,缺陷3宽度的测量误差最小。

图3 不同SOD下的试样二维断层图像

SOD/mm测量次数123平均值/mm实际值/mm测量误差/%12851.0321.0281.0301.0303.013101.0251.0291.0311.02812.813351.0281.0261.0241.0262.6

图4 不同探测器工艺参数组合下的试样二维断层图像

综合分析可知,SOD越大,即机械系统放大倍数越小,检测图像缺陷的清晰度和对比度越高,缺陷尺寸测量精度越高,检测图像质量越好。

1.6 探测器工艺参数对检测图像质量的影响

为使探测器不过度曝光,选择积分时间为68 ms为最佳。进行探测器工艺参数与检测图像质量的关系研究时,采用的检测工艺参数见表7。

表7 探测器工艺参数与检测图像质量关系研究时的检测工艺参数

在如表7所示的检测工艺参数下,对试样进行工业CT检测,得到不同探测器工艺参数组合下的二维断层图像(见图4)。

从图4可看出,不同探测器工艺参数下均能检测出试样中的分层缺陷。通过观察发现,组合3下所得检测图像分层缺陷对比度最高,组合1下所得检测图像分层缺陷对比度最低,即探测器行合并数越大,检测图像缺陷对比度越高。

分别测量不同探测器工艺参数组合下缺陷2的宽度尺寸(任取3个断层位置测量并取其结果的平均值),与缺陷2实际宽度尺寸进行比较并计算测量误差,结果见表8。

从表8可看出,组合1时缺陷2的宽度尺寸测量精度最低,组合3时缺陷2的宽度尺寸测量精度最高。

综合分析可知,探测器行合并数越大,检测图像缺陷对比度越高,缺陷尺寸测量精度越高,检测图像质量越好。但探测器行合并数越大,工业CT扫描时间越长,出于检测成本与检测效率的考虑,宜选择探测器行合并数为6。

表8 不同探测器工艺参数组合下,缺陷2的宽度尺寸的测量结果和测量误差

综上所述,可得到最佳检测工艺参数见表9。在该检测工艺参数下可以获得最高质量的检测图像,从而有利于检测结果的评判。

表9 最佳检测工艺参数

2 结论

通过研究检测工艺参数对检测图像质量的影响,优化了工业CT检测系统检测碳纤维复合材料试样时的工艺参数,在该检测工艺参数下可以获得最佳的检测图像质量,有利于提高检测结果的评判准确性。

需要注意的是,在实际检测试验当中,考虑到检测成本及检测效率的问题,一般会在满足检测要求的情况下尽量减少检测时间。文章目的在于探究检测工艺参数对检测图像质量的影响,从而获取最佳的检测工艺参数,平时检测试验时的检测工艺参数可以以此为参考进行微调来满足实际需求。

上述方法对其他复合材料工件最佳检测工艺参数的获取同样具有指导作用。

[1] 董方旭, 王从科, 凡丽梅, 等. X射线检测技术在复合材料检测中的应用与发展[J]. 无损检测, 2016, 38(2):67-72.

[2] 朱延霆, 梁丽红, 张亚军, 等. 碳纤维复合材料气瓶的CT检测实验研究[J]. CT理论与应用研究, 2013, 22(4):651-658.

[3] 陈慧能, 杨树彬, 杨庆玲. 多材质构件密度的工业CT无损检测[J]. 测试技术学报, 2010, 24(6):547-551.

[4] 苏宇航, 王倩妮, 何方成. 已校准量块的工业CT测量不确定度分析[J]. 无损检测, 2016, 38(2):28-31.

[5] 金虎, 杨宝刚, 任华友, 等. 利用CT技术探测碳/碳复合材料的研究[J]. 宇航材料工艺, 2004(2):66-68.

[6] 刘红林, 金志浩, 郝志彪, 等. ICT技术测试炭/炭复合材料内部密度分布[J]. 无损检测, 2007, 29(12):726-735.

[7] 王晓艳, 齐子诚, 唐盛明, 等. 工业CT在喷管逆向重构中的应用[J]. 无损检测, 2014, 36(1):24-26,57.

[8] 徐惠娟, 黄启忠. 工业CT在C/C复合材料无损检测中的应用[J]. 新型碳材料, 1998, 3(2):25-28.

[9] 周江, 孙灵霞, 叶云长. 工业CT工艺参数选择对图像质量的影响[J]. 核电子学与探测技术, 2009, 29(5):1183-1188.

EffectofDetectionProcessParametersofICTtotheDetectionImageQualityofCompositeMaterial

DONG Fangxu, WANG Congke, ZHAO Fubao, FAN Limei, ZHANG Xia, ZHENG Suping

(CNGC Institute 53, Jinan 250031, China)

The detection process parameters of ICT affect the image quality of composite material. The detection result of the composite material under the optimal process parameters can be of high resolution, contrast and measurement accuracy of defect size. In this way, it can contribute to the evaluation of the detection quality. In this study, by taking the carbon fiber composite material as an example, the affection of detection process parameters of ICT to the detection image quality was investigated. The optimal detection process parameters have been obtained.

ICT; detection process parameter; composite material; detection image quality

TG115.28

A

1000-6656(2017)12-0015-05

2017-06-02

董方旭(1990-),男,硕士,研究方向为复合材料的X射线无损检测

董方旭,anthony_0412@126.com

10.11973/wsjc201712004