动车组轴装制动盘盘毂连接座裂纹的超声波检测

,

(中车唐山机车车辆有限公司,唐山 063035)

动车组轴装制动盘盘毂连接座裂纹的超声波检测

徐伟,张香然

(中车唐山机车车辆有限公司,唐山 063035)

介绍了一种采用A型脉冲反射法手工超声波在轴装制动盘盘毂连接座裂纹检测中的应用案例,针对特定工件的特点,确定了其相关检测工艺参数及工艺验证的方法,如:探头入射角度、晶片面积、波型和探头频率、扫查区域、探头自身尺寸的选取、实物试块制作、灵敏度的标定、参考波的设置。现场检测应用表明,该方法能对动车组轴装制动盘盘毂连接座裂纹实施有效检测。

动车组;超声波;制动盘;连接座;疲劳裂纹

动车组制动盘与车轴通过轴装制动盘盘毂进行连接,每个拖车轮对有3个制动盘盘毂,每个盘毂上有9个连接座与制动盘通过螺栓连接。连接座根部易产生疲劳裂纹(见图1)继而发生断裂,从而导致制动失效,同时此部位没有预警机制,因此,如何在现役动车组上进行检测并第一时间发现该类型疲劳裂纹,对动车组的安全行车至关重要。

图1 制动盘盘毂连接座裂纹示例

图2 轴装制动盘外观

1 检测方法的确定

经过对轴装制动盘(见图2)的材料(E45C)、结构以及裂纹产生位置的分析,确定采用超声波方法进行检测。采用超声波检测时,需要确定如下几个主要参数:探头入射角度,晶片面积,探头频率,扫查区域,探头自身尺寸,灵敏度。

2 检测参数的确定

对已断裂的盘毂连接座断口进行分析,确定裂纹源区及其扩展方向,如图3所示。裂纹源区位于连接座直角结构根部的中间位置区域,如图3(a)所示。裂纹扩展方向为先沿连接座横向深入,然后沿纵向呈大致45°角延伸,结束于变截面最窄区域。

图3 裂纹源区及其扩展方向

2.1 探头角度的选择

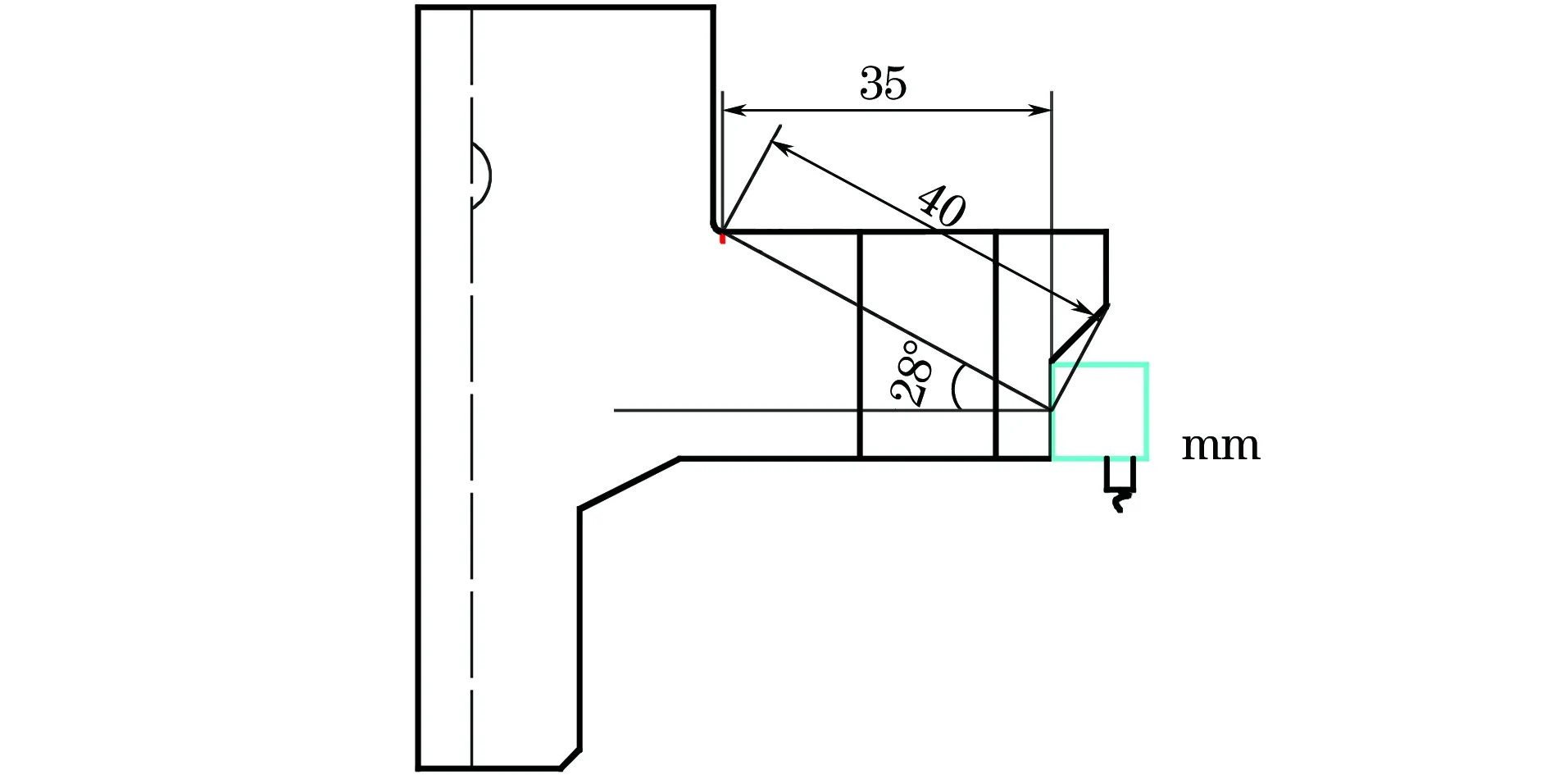

裂纹的扩展方向,决定了如何选取超声波束的入射方向,即选取与裂纹扩展初期的断面相垂直的方向为超声波主声束的入射方向[1]。探测位置(声束入射点)至裂纹源区的位置决定了探头入射角度。经过计算,确定主声束折射角在28°左右(见图4)。

图4 声束入射角度

2.2 探头晶片面积的选择

由于连接座中部存在螺栓孔,阻碍超声波声束的入射,所以超声波的入射面被限定在两个10 mm×10 mm(长×宽)的小区域内,考虑到对探头外壳、近场区的要求,以及要尽量减少螺栓孔壁反射杂波的要求,晶片尺寸选择6 mm×6 mm。

2.3 波型和探头频率的选择

为确保扫查范围内疲劳小裂纹能够被检出,而横波波长短,对小裂纹更敏感,故选用横波探头。同时,考虑此位置检测对声束指向性和近场区的要求,探头频率选取5 MHz。

2.4 扫查区域及探头移动位置

扫查区域及探头放置区域如图5所示。扫查区域为裂纹源区,即连接座直角结构根部的中间位置,由于螺栓孔的存在会阻碍超声波的入射,对于5P6×6探头来说,钢中横波声速取3 220 m·s-1,探头横向半扩散角近似按直探头的公式计算(结果为6.1°),横向中间位置大约有14 mm的检测盲区,如图6所示。探头在横向和纵向上基本没有移动距离,采用定点扫查方式,一旦移动距离过大就会影响有效入射声束截面积,导致灵敏度降低。

图5 扫查区域及探头放置区域

图6 探头横向扫查范围

2.5 探头自身尺寸

连接座处于装车状态,探头的放置受到空间限制,探测面距离制动盘内面距离在13 mm左右,此限制决定了探头自身的高度不能超过13 mm。也即对探头的高和宽有要求,高不能大于13 mm,宽不能大于10 mm。探头的外形尺寸决定了手持探头的拿捏方便程度,需要适当选取。

2.6 灵敏度

2.6.1 灵敏度对比试块

制作实物灵敏度对比试块(见图7),在连接座直角结构根部采用线切割的方法加工1 mm深的横向人工槽,其宽度不大于0.5 mm。为了便于现场校验,在实物上截取局部区域制作试块,实物试块及人工缺陷如图8所示。

图7 灵敏度试块尺寸

图8 灵敏度实物试块及人工缺陷

2.6.2 灵敏度调整

在制动盘毂专用实物对比试块上校核1 mm人工缺陷的反射波高,确认最高反射波在满屏的80%以上,可在此基础上增益2~6 dB作为扫查灵敏度,但是杂波不应超过满屏的15%。同时核实人工缺陷波的位置。

3 波形分析

3.1 参考波

制动盘毂内表面存在注油环,该注油环在上述方案的扫查过程中位于入射声束路径上,其结构见图9,所以完好盘毂连接座在深度60 mm,声程65 mm位置处出现注油槽反射波(见图10),该波形是确认声束透射良好的证明。确保该波的正常显示,能够避免倾斜大裂纹缺陷波的消失而导致漏检的情况发生。

图9 注油环槽结构图

图10 人工缺陷波与注油环槽反射波

3.2 人工缺陷波

通过对制动盘毂结构的分析,结合人工缺陷的制作位置,确定缺陷波位于声程40 mm左右,深度35 mm处,如图10所示(人工缺陷波与注油环槽反射波)。对人工缺陷波回波的图形进行分析,声程40 mm处的人工缺陷横波反射波之前未出现由于纵波的存在造成的干扰反射波。

4 方案实施

截止2015年年底,采用该方案对在役的CRH动车组进行检测,共检测1 760根拖车车轴,共发现21根合计33个制动盘毂连接座存在裂纹,对这些连接座进行拆解后再进行磁粉检测验证试验,试验结果表明该方案实施的准确率达到100%。

5 结语

利用超声波A扫方法检测轴装制动盘盘毂连接座裂纹,针对工件的特点,确定了相关工艺参数及工艺验证的方法。现场检测应用表明,该方法能对动车组轴装制动盘盘毂连接座裂纹实施有效检测。

另外,由于检测盲区的存在,采用此方案检测需要对动车组进行监控检查。

UltrasonicTestingofCracksoftheHubConnectingPlateInstalledinCRHWheelAxleMountedBraker

XU Wei, ZHANG Xiangran

(CRRC Tangshan Co., Ltd., Tangshan 063035, China)

This paper introduces some application cases of using A-scan manual ultrasonic pulse reflection method in the testing of the shaft mount brake disc hub connection cracks. According to the characteristics of a particular artifact, the relevant process parameters and process validation of the method were determined, such as the incident angle and the frequency of the probe, the chip area, wave type, scanning area, probe size, physical block production, sensitivity calibration, and the setting of reference wave. The in-situ testing showed that this method could detect the cracks of train axle mounted brake disc hub connecting seat effectively.

CRH; ultrasonic; brake disc; fatigue crack

TG115.28

A

1000-6656(2017)12-0048-03

2017-05-17

徐 伟(1980-),男,高级工程师,主要从事机车车辆部件的无损检测工艺技术管理工作

张香然,13832975164@163.com

10.11973/wsjc201712011