汽车智能电源分配模块PCBA应变监测与管理策略

王 瑞

(上海沪工汽车电器有限公司,上海 201804)

汽车智能电源分配模块PCBA应变监测与管理策略

王 瑞

(上海沪工汽车电器有限公司,上海 201804)

介绍汽车智能电源分配模块(简称IPDM)在研发与制造以及交付使用中印刷电路板组件(简称PCBA)应变监测和管理策略,以及PCBA机械应变和热应变对智能电源分配模块可靠性的危害。重点介绍了研发阶段PCBA应变监测和阈值管理(DFEMA评审,EDA设计和结构设计评审,DV验证评审)、加工制造阶段PCBA应变监测和阈值管理(PFEMA评审,工艺装备校验评审,操作工艺校验评审,PV验证评审)、使用维修阶段PCBA应变监测和阈值管理(运输操作校验评审,安装固定操作校验评审,维修操作校验评审)。最后总结PCBA应变监测和管理策略在智能电源分配模块品质管理中所发挥的重要作用。

PCBA变形与应变;PCBA应变与产品可靠性;PCBA应变管理策略;PCBA应变监测与阈值管理

随着汽车电气系统功率密度及电子控制系统集成度的不断提升,产品性能对印刷电路板组件(简称PCBA)应用的依赖越来越高。汽车智能电源分配模块(简称IPDM)是车载电源功率分配(简称BEC)和车身控制器(简称BCM)高度集成的产品,其PCBA结构类型包括BCM-PCBA和BEC-PCBA分体组合式或一体化INT-PCBA。由于PCBA性能可靠性在生产测试、包装运输、固定安装、使用维修等不同阶段操作过程中会受到不同程度机械应变和热应变的影响,同时由于功率密度和表面贴装(简称SMT)焊点密度的提升与无铅焊接工艺的叠加作用,使得PCBA因压力所引起的SMT焊接问题对产品性能可靠性的影响越来越突出,对此可以通过对智能电源分配模块PCBA实施有效的应变监测和管理策略来加以控制。

由于PCBA在分板、组装、测试、包装运输、使用维护等过程中形成的PCBA机械变形和热变形引起的应变会不同程度地传递到SMT的每个焊点上,而SMT焊点对PCBA应变产生的焊点失效又非常敏感,所以做好PCBA应变监测和阈值管理就显得尤为重要。

为了提高智能电源分配模块性能可靠性,必须在研发阶段、加工制造阶段和使用维修阶段的全过程实施PCBA应变监测与管理策略。通过设计优化、工艺装备优化、固定安装操作评审和连接器插拔操作校验技术评审等管理措施,为IPDM性能的可靠性提供有效保证。

1 PCBA应变对智能电源分配模块性能可靠性的危害

汽车轻量化和智能化的市场需求,使得智能电源分配模块在研发阶段必须设计更高的功率密度、更高的SMT集成度以及选用密度较低的结构材料,同时在加工制造阶段必须使用无铅焊接(无铅焊料比传统锡铅焊料更容易引发应变开裂)。由于高集成度SMT设计和高密度功率设计与无铅焊接工艺所引发的叠加效应,致使各种操作压力和温度突变所引起的焊接失效问题被更深层次地激发。因此,除了焊接品质引起的SMT焊接失效外,因IPDM设计不足以及工艺装备设计(选型)不足,导致PCBA在制造测试和使用维修等各种操作压力引起的机械应变以及温度变化引起的热应变是造成SMT焊接失效的重要原因,这种情况多数发生在IPDM交付使用之后,但有时甚至会发生在交付之前。

1.1 PCBA变形与应变

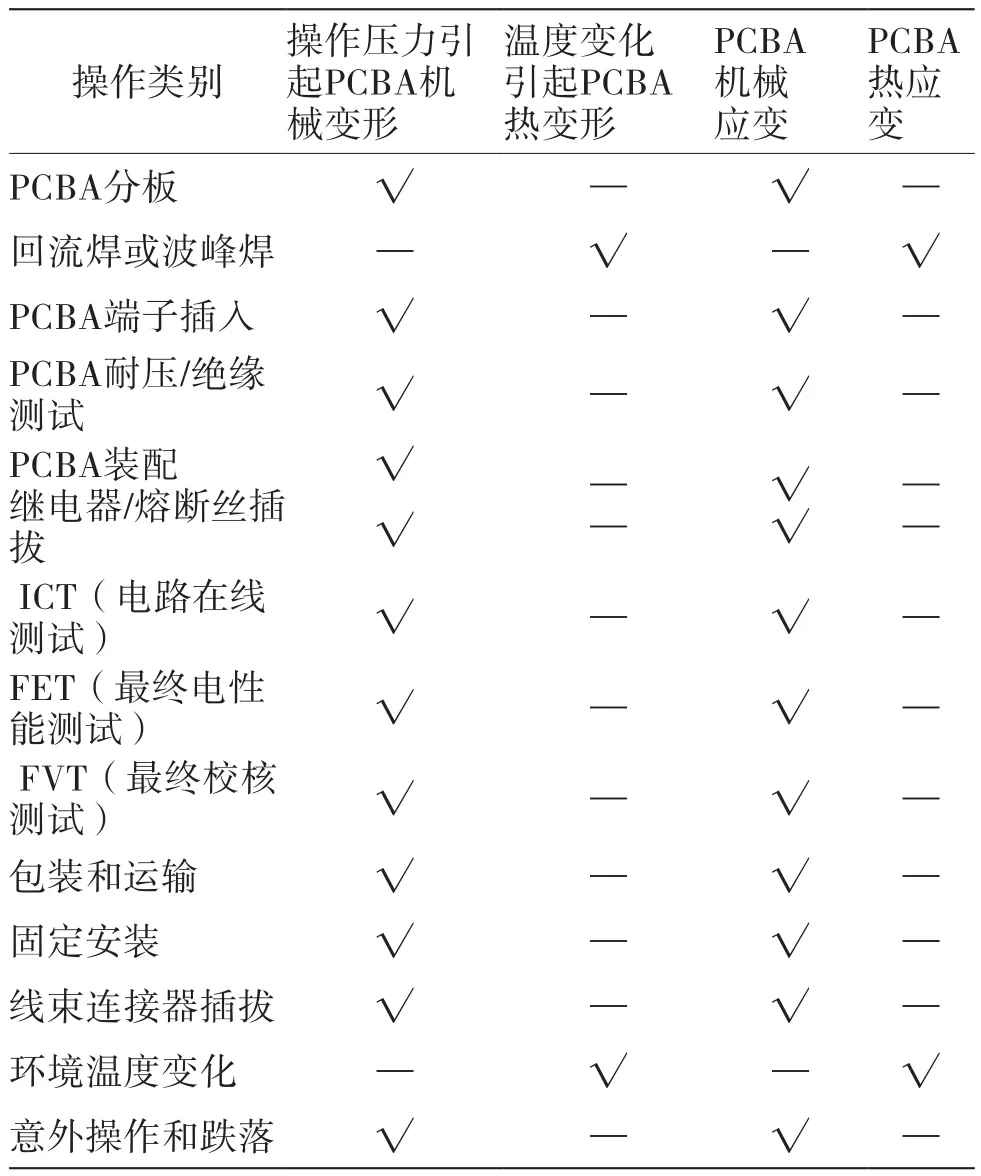

汽车智能电源分配模块因不同操作过程中可能造成PCBA的变形和应变可参考表1。

表1 汽车智能电源分配模块PCBA应变表(参考)

注:不同的工艺装备和工艺流程会存在差异,应用时可以按实际工艺装备和工艺流程对表1进行调整。

1.2 PCBA应变对智能电源分配模块性能可靠性的危害

通过应变监测來直观了解汽车智能电源分配模块PCBA在加工制造、测试检验、包装运输及使用维修等各种操作压力对SMT焊点的损伤程度,同时可以通过分析监测数据来有效地评估PCBA应变对IPDM性能可靠性的危害。

通常情况下,如果不采取PCBA应变监测管理或管理不善,因操作压力引起的SMT焊点损伤多数情况下是在交付之后使用一段时间后才发生间歇性或永久性焊接失效。

SMP焊点损伤所引发的焊接失效(间歇/永久)带来的故障点通常是不直观的,多数情况下又非常隐蔽,而且故障点的激发条件很难模拟,因此故障的在线测试和故障现象的重现也就十分困难,所以这种SMT焊点损伤往往对IPDM性能可靠性带来很大的危害。

1.3 PCBA应变阈值的标定

汽车电子电气系统中使用大量的嵌入式控制模块,行业内对PCBA应变阈值普遍控制在400~1000(微应变),而对于要求很高的行业则控制在300~600(微应变)。厂商根据自己产品性能要求和多年研发经验来标定应变阈值(必要时可以通过破坏性试验来得到应变极限值作为制定应变阈值的参考)。不同行业主流厂商标定的PCBA应变阈值可参考表2。针对汽车智能电源分配模块PCBA应变管理的阈值可参考表3。表3中所给出的PCBA应变阈值是根据IPDM

表2 主流厂商设定的PCBA应变阈值表(参考)

多年的设计与加工制造经验标定的。

表3 汽车智能电源分配模块PCBA应变管理的阈值(参考)

2 汽车智能电源分配模块研发阶段PCBA应变管理策略与应变阈值管理

随着智能电源分配模块功能多样化、体积小型化及质量轻量化的发展趋势,必须设计更小型化的SMT器件,设计更高的SMT器件布置密度,设计更高的功率密度。由于PCBA上SMT焊点密度和温度变化进一步加大,则由此带来SMT焊点失效风险也随之增加,因此在IPDM研发阶段必须采取有效的PCBA应变管理策略,即在IPDM的设计输入分析、设计开发和测试验证(简称A/D/V)活动中必须对PCBA应变阈值实施有效的管控。

2.1 DFEMA中实施PCBA应变阈值管理

智能电源分配模块在品质先期策划和品质功能展开阶段将PCBA应变管理纳入DFEMA中,找出产品在组装加工、测试验证、包装运输和使用维修过程中可能发生的所有因PCBA应变而引起的功能失效,对此采取相应的设计对策并确定重要的控制特性。

2.2 CAE虚拟设计验证中实施PCBA应变阈值管理

智能电源分配模块在设计中应充分考虑来自跌落、振动、冲击等外部环境对 PCBA 机械应变的影响因素,充分考虑PCB厚度和SMT器件布置位置对PCBA在不同制程中机械应变的影响因素,充分考虑本体上下盖支撑 PCBA 布置位置在继电器、熔断丝和接插件插拔作业中对 PCBA 机械应变的影响因素,充分考虑整车电器的负载特性、工作类型及PCB电气回路铜箔等热特性对 PCBA 热应变的影响因素,充分考虑结构件注塑成型的收缩变形对PCBA机械应变的影响因素。针对上述可能发生的影响因素,如何验证智能电源分配模块设计对策的有效性则成为设计品质的关键,对此可以通过CAE虚拟设计验证来评审IPDM设计对策的有效性。

2.3 DV中实施PCBA应变阈值管理

DV验证中对机械冲击和温度冲击的相关实验中实施PCBA应变数据监测,通过数据分析和技术评审中的应变阈值管理,来验证IPDM在研发过程中设计对策的有效性。

3 汽车智能电源分配模块在制造阶段PCBA应变监测与阈值管理

IPDM在加工制造过程中使用多种加工设备、工装夹具和操作方法,为了有效地识别SMT焊点失效的潜在风险,因此在IPDM加工制造阶段必须采取有效的PCBA应变管理策略,即通过对PCBA在不同操作过程的应变监测和数据分析,通过对加工设备、工装夹具和操作方法组织技术评审、工艺优化和应变阈值管理等措施,实现对IPDM可靠性进行有效管控。

3.1 PFEMA中实施PCBA应变阈值管理

汽车智能电源分配模块在研发、制造、包装、运输及使用维修过程中,常常会有不同故障现象的发生,使得产品在设计中确定的品质和可靠性指标大幅下降。同时高集成度SMT设计和高密度功率设计与无铅工艺的叠加,在一定程度上改变了智能电源分配模块对环境适应的特性。

在智能电源分配模块制造阶段PFEMA中实施PCBA应变阈值管理,应包含制造(如:插针、焊接、装配、流转和返修等)、在线(离线)测试、在线(离线)检验、包装、意外事件与错误操作等可能导致PCBA 弯曲的工艺过程,通过确定应采取的工艺对策来保证IPDM的重要特性。

3.2 工艺装备和工艺操作技术评审中实施PCBA应变阈值管理

汽车智能电源分配模块P C B A 的在线测试(ICT)、PCBA分板、IPDM最终校核测试(FVT)及IPDM最终电性能测试(FET)通常需要使用固定夹具,如果这些夹具存在设计缺陷,就可能在工艺操作过程中对PCBA产生过大的应变。IPDM在实际的工艺装备和工艺操作中PCBA 的应变监测数据参考表4。

表4 汽车智能电源分配模块主要工艺过程中PCBA应变监测数据表(参考)

通过汽车智能电源分配模块实际应用案例PCBA应变监测的直观数据,可以清楚地看到PCBA在不同的操作压力下产生大小不同的应变值,而且个别操作压力所产生的应变值已经超过了PCBA焊点应变的阈值。所以必须对工艺装备和工艺操作实施PCBA应变监测,通过监测数据分析和工艺过程校验技术评审中的阈值管理,来验证IPDM在加工制造阶段中工艺对策的有效性。

3.3 PV中实施PCBA应变阈值管理

PV验证中对机械冲击和温度冲击的相关实验中实施PCBA应变数据监测,通过数据分析和技术评审中的应变阈值管理,来验证智能电源分配模块在制造过程中工艺对策的有效性。

4 汽车智能电源分配模块在交付使用阶段PCBA应变监测与阈值管理

汽车智能电源分配模块在交付使用阶段将会经历运输、安装固定和使用维修等操作过程,所以PCBA在此阶段中同样存在SMT焊点损伤的风险。为了使智能电源分配模块性能可靠性在整车全寿命周期中得到保证,所以在IPDM使用维修阶段必须采取有效的PCBA应变管理策略,即通过对运输、安装固定和使用维修中操作过程的模拟,通过PCBA应变实施监测和数据分析,通过技术评审中的应变阈值管理,实现对IPDM可靠性进行有效管控。

汽车智能电源分配模块在使用维修阶段可以采取如下工作流程实施PCBA应变监测和阈值管理。

1)模拟运输过程中意外事件和错误操作并实施PCBA应变数据监测,通过数据分析和运输操作校验技术评审中的应变阈值管理,来验证智能电源分配模块包装设计对策的有效性。

2)模拟实车安装固定过程中的连接器插拔和螺栓安装力矩并实施PCBA应变数据监测,通过数据分析和安装固定操作校验技术评审中的应变阈值管理,来验证智能电源分配模块结构设计对策的有效性。

3)模拟使用维修过程中意外事件和错误操作并实施PCBA应变数据监测,通过数据分析和维修操作校验技术评审中的应变阈值管理,来验证智能电源分配模块防护设计对策的有效性。

5 PCBA应变监测与管理策略在汽车智能电源分配模块研发中的重要作用

IPDM高集成度SMT设计和高密度功率设计趋势已被广泛认同,上述两种趋势中无论哪一种与无铅焊接工艺叠加都会明显降低PCBA机械应变或热应变的阈值,在两种趋势与无铅焊接工艺同时作用下,会极大程度增加SMT焊点损伤的可能性。

汽车智能电源分配模块在研发中既要满足汽车轻量化和智能化的设计需求,又要协调好性能指标与经济性的合理分配,如何平衡好这些相互矛盾的设计需求,对保证IPDM性能和可靠性指标是非常重要的。

虽然使用薄壁或低密度轻型材料实现轻量化可以节省燃料和减少碳排放,但是如果忽略了必要的强度则对汽车安全性会有很大影响。同样如果过度考虑强度则增加汽车质量,同时对汽车经济性和环保指标造成影响。

智能电源分配模块在研发中能否有效地协调轻量化与结构强度的平衡关系,能否有效地协调智能化的高密度设计与制造工艺可行性的平衡关系,必须首先知道PCBA各个部位应变值和对应SMT焊点强度要求的应变阈值,同时在产品所经历的各个阶段实施PCBA应变值监测和阈值管理。

由于不同阶段的操作压力产生的应变通常是微观现象,其引发的SMT焊点损伤同样是微观的,同时常规的测量方法又不能直观检测和发现,这种微观SMT焊点损伤的“合格产品”常常直接流入交付使用阶段。如果不能有效地对PCBA应变实施监测和阈值管理,则“合格产品”在交付使用阶段中的早期失效故障率将大幅上升,使得产品在全生命周期内的可靠性指标大幅下降。因此只有在汽车智能电源分配模块研发中对各个阶段实施有效的PCBA应变实施监测和阈值管理,才能有效地保证产品的可靠性指标。所以,对PCBA应变实施监测和管理策略,在智能电源分配模块的研发中具有重要的作用。

随着车联网的推广应用,球栅阵列封装(简称BGA)器件在汽车电子电气系统控制模块中更多地被使用。虽然BGA器件在许多性能方面(更高密度的引脚封装,更小的阻抗,更低的热阻等)优于SMT器件,但是BGA器件因不能有效地分散压力而更容易引发BGA焊接节点开裂。因此,今后在汽车智能电源分配模块研发中,对PCBA实施应变监测和阈值管理所发挥的重要作用将更加突出。

6 结论

本文论述了汽车智能电源分配模块PCBA应变实施监测和管理策略,通过实际研发的应用案例,充分论证了在汽车智能电源分配模块PCBA应变实施监测和管理策略的必要性、重要性和可行性。

[1] IPC/JEDEC-9704 A CN,印制板应变测试指南[S].

[2] J/SRD393-2015.车用电子电气PCB组件应变测试规范[S].

[3] Q/XYRD200-2014.汽车中央电气接线盒企业标准[S].

[4] J/SRD392-2015.汽车中央电气接线盒(PCB式)设计规范[S].

[5] 田峰.精益研发2.0(1版)[M].北京:机械工业出版社,2016.

The Auto Intelligent Power Distribution Module PCBA Strain Monitoring and Management Strategy

WANG Rui

(Shanghai Hugong Auto-electric Co., Ltd., Shanghai 201804, China)

This article introduces the intelligent power distribution module (IPDM) and its printed circuit board assembly (PCBA) strain monitoring and management strategy in research, development, manufacturing and actual using. The damage of mechanical strain and thermal strain of PCBA to the reliability of intelligent power distribution module is summarized.This article highlights the PCBA strain monitoring and the threshold value management in the research and development stage (DFEMA review, EDA design and structure design review, DV validation review), the manufacturing stage (PFEMA review, process equipment validation review, operation process validation review, PV validation review), and the use and maintenance stage (transport operation calibration review, installation and fixed operation calibration review, maintenance operation calibration review); summarizes that PCBA strain monitoring and management strategy in the intelligent Power distribution module play an important role in quality management.

PCBA deformation and strain; PCBA strain and product reliability; PCBA strain management strategy;PCBA strain monitoring and threshold management

U463.6

A

1003-8639(2017)12-0069-04

2017-08-30

王瑞(1959-),男,高级工程师,主要从事汽车电子电气产品的开发,质子膜燃料电池堆和控制系统的开发,水电解制氢电解槽和控制系统的开发工作。

(编辑 凌 波)