强流脉冲电子束抛光模具钢的研究

杨君宝,刘 高,樊永军,陈 梨

(1.沈阳理工大学,沈阳 110159;2.重庆建设工业(集团)有限责任公司,重庆400054)

强流脉冲电子束抛光模具钢的研究

杨君宝1,刘 高2,樊永军2,陈 梨2

(1.沈阳理工大学,沈阳 110159;2.重庆建设工业(集团)有限责任公司,重庆400054)

为探索模具钢表面抛光新工艺,采用强流脉冲电子束(HCPEB)对奥氏体模具钢Cr12MoV粗糙表面进行辐照处理。通过OM、SEM、XRD分析处理试样表面形貌及结构,采用RM-20表面粗糙度仪、FM-300显微硬度计和摩擦磨损试验机测试试样表面的粗糙度、显微硬度和摩擦系数的变化。结果表明:在较大束流强度作用下,试样表面的山脊形貌、熔坑等各种缺陷得到控制,表面粗糙度降低,结构细化;同时,提高了试样表面的显微硬度,改善了摩擦性能。

强流脉冲电子束;抛光;粗糙度;显微硬度;摩擦系数;模具钢

表面抛光一直是模具制造中的关键工序,也是提高模具表面质量的重要途径。传统的手工抛光和机械抛光往往受到操作技术限制,且耗费大量的时间,严重影响模具的制造周期和成本[1]。自动化抛光虽然有较高的效率,但只能处理形状相对规则、简单的模具[2]。因此,表面抛光是制约模具发展的重要因素。

强流脉冲电子束(HCPEB)是近年来兴起的一种新技术[3],该技术能够在瞬间(微秒级)将较高能量(108~109W/cm2)注入金属表层,实现表层的熔化[4]。本实验拟采用强流脉冲电子束多脉冲轰击模具钢的表面,通过金属表层的反复重熔,实现表面抛光,提高表面质量。

1 实验材料及研究方法

实验材料选用商业冷作模具钢Cr12MoV板材,其名义化学成分为Cr:11.5~13;C:2~2.3;Co≤1;Si≤0.4;Mn≤0.4;Cu≤0.3;Ni≤0.25;S≤0.03;P≤0.03;余量为Fe。初始靶材经线切割成15mm×15mm×7mm大小试样,再经打磨抛光,以备辐照所用。初始试样经腐刻后,可以观察到主要由奥氏体和碳化物构成,如图1所示。

图1 初始试样腐刻表面

采用俄罗斯SOLO-型强流脉冲电子束(HCPEB)设备对试样进行辐照处理,参数见表1。

表1 辐照处理参数

采用Axiovert 200MAT金相显微镜和日立S-3400N型扫描电镜表征试样表面形貌;时代RM-20表面粗糙度仪测定表面粗糙度;Ultima IV型X射线衍射仪分析试样表层结构变化。采用FM-300显微硬度计在初始试样和处理试样表面随机选取三个点(均避开表面的碳化物颗粒),取平均值获得表面显微硬度;用MMW-1A万能摩擦磨损试验机测试试样表面摩擦性能。

2 结果与讨论

2.1 表面形貌变化

图2为随束流强度变化的试样表面SEM形貌。

图2 随束流强度变化的试样表面SEM形貌

由图2a可以看出,未处理试样(线切割后)表面呈明显的烧蚀痕迹,凸凹不平。在束流强度较低时(图2b),试样表面发生明显的熔化现象,表面不规则的突起被削去,形成交织的平滑起伏状山脊形貌。从高倍形貌可以看出,凹陷位置中心均为大量的微裂纹,不存在圆形孔洞(熔坑);且中心的山脊顶端坡度平缓,不存在明显的突起形变(图2c、2d)。因此,可以判断出,在强流脉冲电子束辐照过程中,表面的突起优先熔化,并向周围扩散、甚至汽化爆炸(图中散落的半球形液滴状颗粒证明了这种可能的存在),覆盖在整个辐照面上;随后的快速冷凝作用,使被熔体覆盖的凹陷位置发生塌陷,并造成中心位置的微裂纹,形成起伏的山脊形貌;反冲出表面的液滴在重力作用下散落到试样的表面,消耗了更长的时间;不能完全融入试样表面的熔体,弥散的分布在试样表面。与初始试样相比,辐照后试样A1表面变得更平坦,在条件合适时平整的表面能够减小电子束的散射作用,允许能量进入基体表层,造成第二相碳化物等颗粒的优先熔化、喷发形成熔坑(图2c、2d),并且在熔坑的中心可以观察到未完全熔化的碳化物喷发物[5-6]。随着束流强度的进一步增加,试样表面的熔坑发生了增殖(图2d、2e)和消亡(图2f),这与文献[5]相一致。最终获得残存熔坑(熔孔)痕迹的相对平整表面(图2f),且这种表面存在明显的条形形变痕迹。这是由于表层的第二相颗粒等得到充分的净化后,熔坑难以形成,也就不存在第二相或亚表层熔体的喷发作用,继续辐照引起表层强烈的应力难以释放,造成表面的形变痕迹。

2.2 表面粗糙度变化

图3为初始试样与处理试样表面宏观形貌。

图3 表面宏观形貌

由图3不难看出,辐照处理后试样表面明显变得光亮,达到了表面抛光的效果。

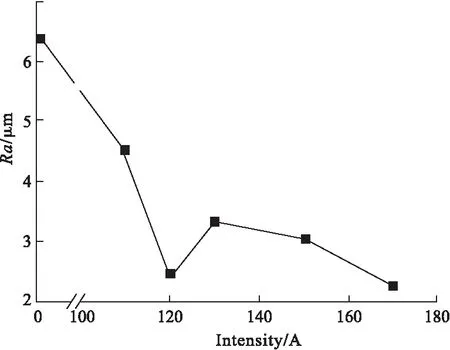

图4为试样表面粗糙度随束流强度的变化规律。

图4 表面粗糙度随束流强度的变化

由图4可以看出,辐照后试样表面粗糙度大幅降低,这与图2观察到表面不规则形貌的熔化一致。但在试样A3达到极小值后,又有所提高,这是由于试样A3的表面形成了大量的熔坑所引起的(图2d)。在束流强度达到最大值后,试样表层的碳化物等第二相颗粒几乎完全通过喷发作用而清除,新的熔坑难以形成;而这种粗糙的表面会对电子束产生强烈的散射作用,造成能量在这些缺陷层的聚集,并优先出现熔化、扩展,发生于试样A1表面相同的重熔作用。即,在后续脉冲辐照作用下,试样的表面发生反复的重熔是试样表面平整化的主要原因。

2.3 表面结构的变化

图5为初始试样基体与试样A5表层XRD谱的对比。

图5 初始试样基体与试样A5表层XRD谱的对比

由图5可以看出,初始试样由奥氏体、碳化物颗粒和残余马氏体组成。辐照后,试样表层的残余马氏体和碳化物几乎完全消失,这与图2c~2f所观察到的熔坑及其所伴随的颗粒变化趋势相一致;另一方面,谱线变宽,说明试样表层在辐照过程中发生了剧烈的熔化和冷凝作用,使得表层晶粒得到细化;而且奥氏体峰值向右发生轻微的偏移,这与图2f所观察到的形变条纹一致,表明试样表层残余应力存在。

2.4 表面显微硬度的变化

图6为试样表面显微硬度随束流强度的变化曲线。

图6 试样表面显微硬度随束流强度的变化曲线

由图6可以看出,试样表面的显微硬度先随束流强度的增加而变大;在A2试样表面获得最大值后,随束流强度的增大反而降低,但仍远大于基体显微硬度。根据熔坑的形成理论,只要表层存在第二相碳化物颗粒,熔坑形成是不可避免的现象;而且熔坑形成的结果会导致表层含碳量的大幅降低。由于本实验中初始试样表面过于粗糙,在低束流强度辐照时,试样表面主要发生重熔作用,而没有熔坑的形成,碳化物得以进入熔体,并随冷却保存下来,不能观察到颗粒状的碳化物(图2b、2c)。即,辐照的结果一方面实现了熔化细化作用;同时,形成碳化物的过饱和固溶体。在这两种作用下,试样表面的显微硬度会显著提高,且在熔坑刚出现的临界值处取得最大值(图2c)。随着熔坑的大量出现与消失,试样表层的碳化物含量大幅降低,实现硬化的方式只有细化作用;但这种作用也更加强烈,因此,表面显微硬度虽有所降低,但仍远大于基体硬度。

2.5 表面摩擦性能的变化

图7为初始试样和A5试样摩擦系数曲线。

图7 初始试样和A5试样摩擦系数曲线

由图7可以看出,在整个摩擦过程中,未辐照试样表面摩擦系数波动较大,稳定摩擦系数在0.4以上;辐照后试样表面的摩擦系数大幅降低仅在0.2上下轻微波动,摩擦性能得到大幅提高。

图8为初始试样和A5试样表面的磨损形貌。

图8 初始试样和A5试样表面的磨损形貌

由图8可以看出,初始试样表面存在大量磨屑,磨损表面粗糙,犁沟较深,主要为磨粒磨损(图8a);而辐照试样(图8b)表面相对平滑,磨屑较少,犁沟较浅,为磨粒磨损与粘着磨损相结合。这种耐磨性能的改善主要归结为三个方面:(1)表层中的碳化物颗粒通过形成熔坑的喷发作用而除去,避免了摩擦过程中碳化物颗粒脱落及对基体的切削作用,同时残余碳化物颗粒固溶于基体中形成弥散强化;(2)表层发生的细化作用,从而使表面的显微硬度大幅提高;(3)表面粗造度的大幅降低。

3 结论

(1)强流脉冲电子束辐照产生的表层快速重熔作用,能够有效的净化金属表面,降低表面粗糙度,是一种有效的模具钢表面抛光方法;

(2)强流脉冲电子束抛光奥氏体Cr12MoV过程中,试样的粗糙表面依次出现了山脊形貌、微裂纹、熔坑及形变条纹,但最终趋于平整,且表层结构得到细化;

(3)强流脉冲电子束抛光试样表面的粗糙度可降低到2.5μm以下,显微硬度提高接近1倍,摩擦系数降低到0.2左右,耐磨性能得到改善。

[1] 郑文斌.模具抛光机构运动仿真及抛光工艺参数研究[D].哈尔滨:哈尔滨理工大学,2006:5-6.

[2] 邱卉,许小村.基于Pro/E和ADAMS的新型模具抛光机构的运动仿真[J].黑龙江工程学院学报,2009,23(1):8-10.

[3] 王慧慧,郝胜智,贺冬云,等.强流脉冲电子束表面处理对金属材料表层显微硬度的影响[J].核技术,2011,34(1):5-8.

[4] Proskurovsky D I,Rotshtein V P,Ozur G E.Use of low-energy,high-current electron beams for surface treatment of materials[J].Surface & Coatings Technology,1997,96(1):117-122.

[5] Guan Q,Zhang Q,Dong C.Physical Model of Stress and Deformation Microstructures in AISI 304L Austenitic Stainless Steel Induced by High-current Pulsed Electron Beam Surface Irradiation[J].Isij International,2008,48(2):235-239.

[6] Hao S Z,He D Y,Li M C,et al.Enhanced Surface Properties Induced by High Current Pulsed Electron Beam (HCPEB) Treatment[J].Materials Science Forum,2011,675-677(S4):178-180.

InvestigationofPolishingMoldSteelbyHighCurrentPulsedElectronBeam

YANG Junbao1,LIU Gao2,FAN Yongjun2,CHEN Li2

(1.Shenyang Ligong University,Shenyang 110159,China;2.Chongqing Construction Industry (Group) Limited Liability Company,Chongqing 400054,China)

In order to explore the new process of mold steel polishing,the rough surface of austenitic mold steel Cr12MoV was irradiated by high current pulsed electron beam (HCPEB).The morphology and structure of the irradiated surface were analyzed by optical microscope (OM),scanning electron microscope (SEM),X-Ray Diffraction (XRD),and the change of roughness,microhardness and friction coefficient of the samples were tested by RM-20 surface roughness tester,FM-300 microhardness tester and friction-wear testing machine.The results showed that the roughness reduces and the structure refines due to controlling all kinds of the defects of the samples,such as ridge morphologies,melting pits,etc.;at the same time,the microhardness increases and the friction performance improves on the sample surface.

HCPEB;polishing;roughness;microhardness;frictional coefficient;mold steel

2017-03-20

辽宁博士科研启动基金资助项目(20141088)

杨君宝(1977—),男,博士,工程师,研究方向:高温合金、材料表面改性等。

1003-1251(2017)06-0005-05

TG174.4

A

王子君)