王楼煤矿煤泥浮选工艺优化研究

吕凤新 汪文生 龙禄财

(1.中国矿业大学(北京),北京市海淀区,100083;2.山东能源临矿集团王楼煤矿,山东省济宁市,272000)

★ 煤炭科技·加工转化★

王楼煤矿煤泥浮选工艺优化研究

吕凤新1,2汪文生1龙禄财2

(1.中国矿业大学(北京),北京市海淀区,100083;2.山东能源临矿集团王楼煤矿,山东省济宁市,272000)

针对山东能源临矿集团王楼煤矿煤泥中细粒含量较高且灰分较高等问题,进行了煤泥的粒度组成、矿物组成、分步释放以及速度试验。试验结果表明,随着浮选进行易浮颗粒含量减少,物料可浮性变差,高灰细颗粒对泡沫产品的污染越来越严重,对一次粗选精煤进行粒度分析表明,一次粗选后精煤细粒含量高达8.47%,灰分达31.14%,对精煤品质产生较大影响。在捕收剂为400 g/t和起泡剂为60 g/t的最佳药剂制度条件下,对煤泥进行一粗一精两段浮选,可以得到产率为66.20%、灰分为11.30%的精煤,与一次粗选相比,精煤产品中细颗粒含量降到6.24%,降幅明显且对精煤品质影响较小。两段浮选工艺可有效降低精煤灰分,提高精煤品质,解决了高灰细泥夹带问题,满足了生产需求。

高灰细粒 可浮性变化 两段浮选

我国选煤厂常规的煤泥浮选流程是一次粗选,因而灰分低的粗粒在浮选精煤中的分配率一般较低,而细粒在精煤中的分配率较高,并最终导致粗粒不能高效回收损失在尾煤中,高灰细泥则随气泡进入到精煤中增加精煤灰分。微细粒杂质由于比表面积大、质量小和表面能高,首先吸附大量药剂,占据大量气泡表面并覆盖粗颗粒,更加剧了粗粒的“跑粗”现象,因此煤泥浮选中微细粒和粗粒的高精度分选是回收的难点和重点。在浮选过程中,为了减少非目的细粒矿物的影响往往采取降低浮选强度,增大药剂选择性等牺牲处理量和回收率的方法,对选煤厂的生产和运营造成较大的经济损失。随着浮选过程的进行,精煤灰分呈逐步升高的趋势,粗粒级所占比例逐渐增高,细粒低灰的易浮粒级优先浮出,高灰难浮物料则在浮选后期浮出,即煤泥可浮性在浮选过程中是一个不断变化的过程。因此,浮选条件固定的一次粗选显然不能适应物料性质随着分选过程逐渐变化的状况,达到最佳的分选效果。

本文以山东能源临矿集团王楼煤矿(以下简称王楼煤矿)煤泥为研究对象,研究两段浮选工艺在煤泥浮选中的应用以实现煤泥的高效分选和精煤品质的提高,完成煤泥浮选工艺的优化,提高企业的经济效益。

1 煤泥特性及可浮性分析

1.1 粒度组成

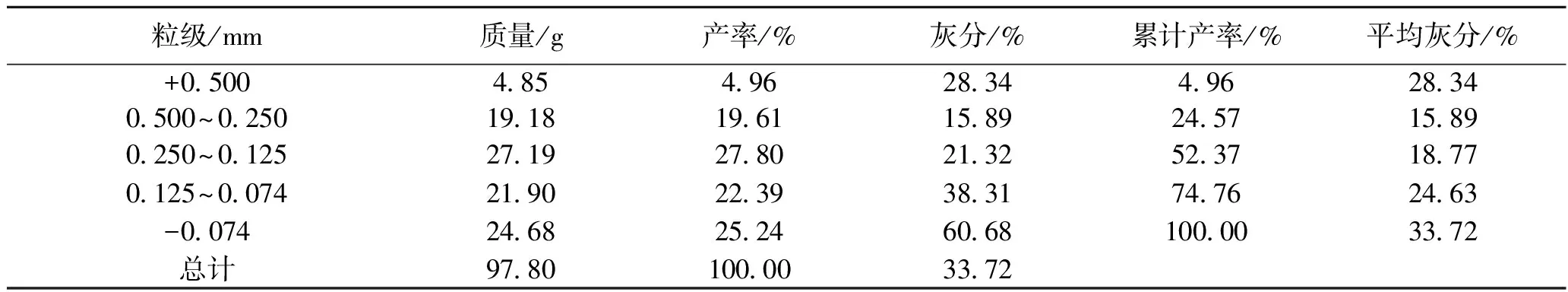

浮选试验入料煤样采自王楼煤矿-0.5 mm原生煤泥,煤样粒度组成见表1。

表1 煤样粒度组成

由表1可以看出,浮选入料总体灰分较高达33.72%,其中混有少量+0.500 mm的粗颗粒,产率为4.96%,且灰分为28.34%,说明在选煤厂生产中分级设备分级效果不太理想。浮选入料为-0.500 mm煤泥中各粒级含量比较接近,不能通过分级浮选的方式进行。随着粒度的不断减小,煤泥灰分不断增高,其中-0.074 mm粒级产率为25.24%,且灰分极高,达到60.68%,这部分细粒容易因夹带、黏附作用进入精煤,影响精煤质量。

1.2 矿物组成分析

煤中伴生矿物种类和性质对煤的可浮性影响较大,直接关系到煤泥浮选效果,对煤样进行X-射线衍射测试,以分析煤泥中矿物组成,测试结果见图1。

图1 入浮煤泥X-射线衍射图

由图1可以看出,入浮煤泥中含有较多的脉石矿物,其中主要是高岭石、石英和蒙脱石,此外还含有少量方解石、磁铁矿以及其他矿物杂质。其中,高岭石、蒙脱石属于极易泥化的黏土矿物,在浮选过程中容易产生高灰细泥,形成次生煤泥,对后续浮选过程会造成不利影响,增加后续浮选的难度。

1.3 分步释放试验

分步释放试验依据煤泥在气泡上粘附的牢固程度,将其分离成具有不同灰分的组分,分步释放曲线能够较真实地反应精煤的产率与灰分的关系。为确定煤泥可浮性,试验按照我国《选煤实验室分步释放浮选试验方法》(MT144-86)进行。分布释放浮选试验结果见表2,分布释放浮选曲线如图2所示。

β-精煤产率-灰分曲线;ν-尾煤产率-灰分曲线;η-分选次数-精煤产率曲线图2 分步释放浮选曲线

由图2和表2可以看出,当要求精煤灰分为11%时,精煤产率为65%,此时可燃体回收率为85.44%,根据可燃体回收率指标判定煤泥可浮性等级为易浮。从分步释放试验结果来看,通过浮选法可以得到符合要求的浮选精煤和浮选尾煤。当精煤灰分小于10%时,精煤产率随着精煤灰分的增加而快速增加;当精煤灰分大于10%时,精煤产率随着精煤灰分的增加增长缓慢,此时高灰细泥对精煤品质的影响越来越显著。

1.4 浮选速度试验

按照 《煤粉(泥)实验室单元浮选试验方法》(GB/T 4757-2001)进行浮选速度试验。浮选时间共2.5 min,按依次20 s、20 s、20 s、30 s和60 s刮泡分别收集精一、精二、精三、精四和精五共5个精煤产品,浮选速度试验结果见表3。

表3 浮选速度试验结果 %

由表3可以看出,随着试验的进行精煤产率不断降低,浮选产物灰分不断升高,原因是在浮选过程中,可浮性好的物料首先粘附在泡沫上,随泡沫进入到精煤产品中。随着可浮性好的物料不断减少,可浮性差的物料比重不断增加,在浮选机的搅拌下,通过机械扰动和泡沫夹带不断进入到精煤中,造成精煤灰分的不断升高,品质不断下降,浮选时间越长,高灰细泥进入精煤的现象越严重。

通过测定接触角来判断煤泥可浮性,不同时间浮选产品接触角变化趋势见图3。

由图3可以看出,随着浮选过程的进行,泡沫产品接触角逐渐减小,疏水性减弱显示煤泥可浮性的降低,因此随着浮选的进行,浮选槽内剩余物料变得越来越难选。一次浮选无法协调粗、细颗粒煤泥关于捕收剂捕收性和选择性以及对浮选条件强度要求的矛盾,更无法适应浮选过程中物料可浮性的非线性变化,因此提出一粗一精的两段分选流程。

图3 泡沫产品接触角变化趋势图

2 浮选工艺试验

2.1 一次浮选流程

2.1.1 一次浮选探索试验

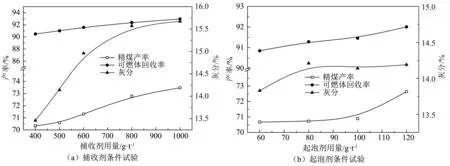

为了初步确定煤泥分选条件,进行常规煤泥浮选探索试验。浮选机采用实验室用单槽1.0 L浮选机,充气量为 0.25 m3/h, 浮选机的参数如下:转速为1900 r/min、捕收剂选用柴油、起泡剂选用仲辛醇、煤浆质量浓度为80 g/L以及浮选流程为一次粗选。煤泥浮选-捕收剂条件浮选试验结果见表4,煤泥浮选-药剂条件浮选试验指标曲线如图4所示。

表4 煤泥浮选-捕收剂条件浮选试验结果

图4 煤泥浮选-药剂条件浮选试验指标曲线

由表4和图4可以看出,在其它浮选条件固定时,随着药剂用量的增大,精煤产率和灰分均有所增加。起泡剂用量固定,捕收剂用量从400 g/t增加到1000 g/t时,精煤产率增加不明显,精煤灰分从13.46%增加到15.67%,因此选取捕收剂用量400 g/t;固定捕收剂用量,起泡剂从60 g/t增加到120 g/t过程中,产率增加亦不明显,用量为80 g/t时,精煤灰分从13.83%增加到14.21%,灰分增加明显,综合试验结果,最佳浮选药剂用量选取捕收剂为400 g/t,起泡剂为60 g/t。

2.1.2 一次浮选稳定试验

在最佳浮选药剂条件下对煤泥进行一次浮选,煤泥一次浮选流程如图5所示,浮选试验结果见表4。

在起泡剂用量为60 g/t,捕收剂用量为400 g/t的条件下,一次浮选可以得到精煤的灰分为14.36%,产率为70.59%,可燃体回收率为91.15%,可以看出虽然浮选产品产率较高,但灰分不能满足产品要求,表明有大量高灰颗粒夹杂在精煤中未能得到有效分选。尾煤产率为29.41%,灰分为80.05%,说明浮选过程中煤粒损失在尾煤中较少,对精煤产率影响较小。

图5 煤泥一次浮选流程图

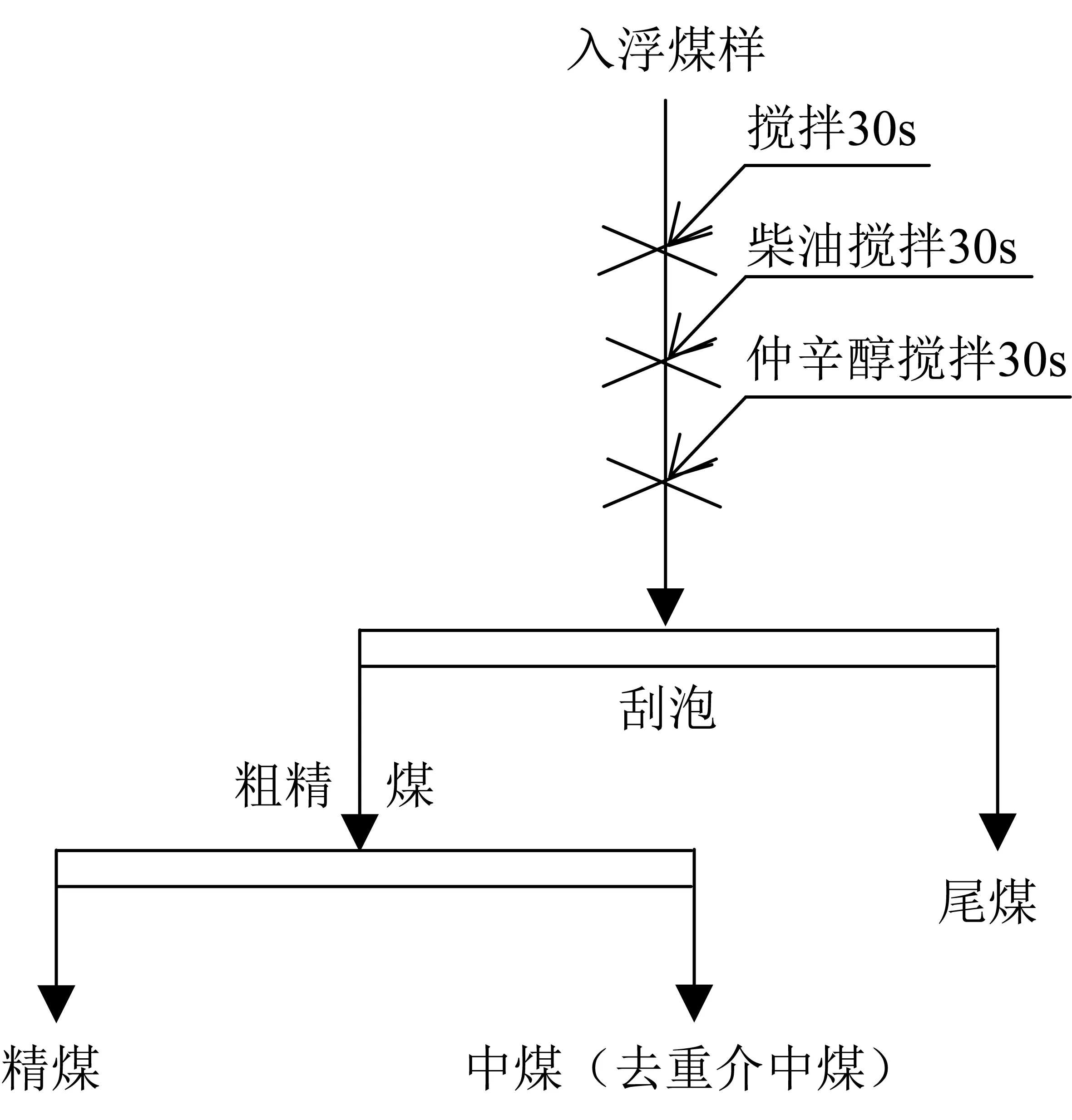

2.2 一粗一精两段浮选流程

针对一次浮选流程中细颗粒不能得到有效分选的问题,对煤泥进行精煤再选试验,精煤再选建立在一次浮选之上,即在煤浆质量浓度为80 g/L、起泡剂用量为60 g/t、捕收剂用量为400 g/t的条件下进行一次浮选,将浮选出的粗精煤混合进行二次精选,二次精选的煤浆质量浓度为60 g/L,煤浆搅拌时间为1 min,煤泥一粗一精试验流程如图6所示,精煤再选试验结果见表5。

实验室浮选试验结果表明,实验室起泡剂用量为60 g/t、捕收剂用量为400 g/t条件下,一次浮选可以得到的粗精煤灰分为14.36%,产率为70.59%,再加一次精选可以得到精煤产率为66.20%,将精煤灰分由14.36%降到11.30%。可以发现一粗一精工艺对降低浮选精煤灰分效果明显,有利于精煤品质的提高。

图6 煤泥一粗一精浮选流程图

药剂制度起泡剂/g·t-1捕收剂/g·t-1产品产率/%灰分/%可燃体回收率/%60400浮精705914369115尾煤29418005885合计10000337510000

表5 煤泥一粗一精浮选试验结果

2.3 产品粒度对比分析

对一次浮选和一粗一精两段浮选进行产品粒度分析,产品粒度对比分析见表6。

由表6可以看出,一次浮选尾煤各粒级的灰分都在74%以上,说明粗颗粒没有损失在尾矿中。一次浮选精煤产品中0.075~0.125 mm含量11.82%,灰分明显高于前面粒级,造成这种情况的原因是无机矿物和煤粒之间以连生体的形式存在。-0.075 mm粒级产率8.47%,灰分高达31.14%,与以上各粒度级相比,此粒级的灰分明显变高,说明这部分煤泥的非可燃体含量较多,即有大量高灰细粒由于粘附作用、机械扰动以及泡沫夹带等方式进入的精煤产品。

一粗一精浮选流程各粒级产品相较于一次浮选,都能抛除一部分高灰颗粒,品质均有所提高,尤其以-0.075 mm粒级抛除效果最好,抛除部分占总入料2.23%,抛除部分灰分达65.17%,将-0.075 mm粒级灰分由31.14%降到17.98%,产率由8.47%降到6.24%,虽然细粒部分灰分依然偏高,但总体产率较小,对精煤灰分影响较小,因此可以说明一粗一精两段浮选流程在减少细泥夹带,降低精煤产率,提高精煤品质方面有较好表现。

表6 产品粒度对比分析表

3 结论

(1)浮选入料的粒度分析结果表明:入料中-0.075 mm粒级的产率为25.24%,灰分高达60.68%,该粒级灰分明显高于其它粒级,且含量较高,在浮选过程中极易造成高灰细泥的污染。随着试验的进行,精煤产率不断降低,浮选产物灰分不断升高,原因是在浮选过程中,可浮性好的物料,首先粘附在泡沫上,随泡沫进入到精煤产品中。随着可浮性好的物料不断减少,可浮性差的物料比重不断增加,在浮选机的搅拌下,通过机械扰动和泡沫夹带不断进入到精煤中,造成精煤灰分的不断升高,品质不断下降,浮选时间越长,高灰细泥进入精煤的现象越严重。

(2)在起泡剂用量为60 g/t、捕收剂用量为400 g/t的条件下,一次浮选可以得到的精煤灰分为14.36%,产率为70.59%,可燃体回收率91.15%,可以看出虽然浮选产品产率较高,但灰分不能满足产品要求。粒度分析和矿物组成分析结果表明:一次浮选精煤产品中-0.075 mm粒级产率和灰分较高,说明这部分煤泥的非可燃体含量较多,即有大量高灰细粒由于粘附作用、机械扰动以及泡沫夹带等方式进入的精煤产品。

(3)实验室一粗一精两段浮选试验结果表明:精煤再选可以得到精煤产率为66.20%,浮选精煤灰分由14.36%降到11.30%,高灰细粒抛除效果明显。实验室一粗一精工艺可有效降低浮选精煤灰分,对干扰精煤品质的高灰细粒部分有较好的分选效果。浮选精煤灰分降低有利于重选效果的提高,重选精煤不再需要为浮选精煤灰分背灰,为选煤厂运营和管理带来方便。

[1] 桂夏辉, 刘炯天, 陶秀祥等. 难浮煤泥浮选速率试验研究[J]. 煤炭学报, 2011 (11)

[2] 张宁, 宋书宇, 郭坤等. 变性淀粉对煤泥浮选作用的研究[J]. 中国煤炭, 2015(6)

[3] 赵尚龙. 临涣选煤厂煤泥浮选降灰试验研究[D]. 中国矿业大学, 2014

[4] 崔广文, 张继柱, 扶祥通等. 煤泥粒度组成对浮选影响的研究[J]. 选煤技术, 2007(4)

[5] 桂夏辉. 煤泥分选过程强化及两段式分选研究[D]. 中国矿业大学, 2012

[6] 侯鹏辉. 浮选起泡剂的优化试验[J]. 洁净煤技术,2012(4)

[7] 魏昌杰. 低阶烟煤煤泥浮选提质技术的研究与应用[J]. 中国煤炭, 2015(10)

[8] 李海兰, 刘志红, 司中应. 分步释放法浮选煤泥试验研究[J]. 内蒙古煤炭经济, 2012(11)

[9] 李少章, 朱书全. 煤的表面疏水性与其组成之间的关系[J]. 洁净煤技术, 2004(3)

[10] 周成龙, 彭耀丽, 陈昱冉等. 新型药剂对昔阳难浮煤泥浮选效果的改善及其机理研究[J]. 中国煤炭, 2016(4)

StudyoncoalslimeflotationprocessoptimizationinWanglouCoalMine

Lv Fengxin1,2, Wang Wensheng1, Long Lucai2

(1.China University of Mining and Technology, Beijing, Haidian, Beijing 100083, China; 2. Wanglou Coal Mine of Shandong Energy Linyi Mining Group, Jining, Shandong 272000, China)

Aiming at the high fines content and high ash in coal slime of Wanglou Coal Mine of Shandong Energy Linyi Mining Group, experimental study on size composition, mineral composition, regressive release and speed of coal slime proved that with the process of flotation, the easy-floating particles content decreased and the floatability of material became bad, and the pollution of high-ash fine slime on froth product became more and more serious. The size analysis of the clean products of single-stage roughing showed that the fines content of clean coal was up to 8.47%, with a high ash content of 31.14%, which had a great impact on the quality of the clean coal. Under the condition of the best agent regime with a collector concentration of 400 g/t and a foaming agent concentration of 60 g/t, the yield of clean coal under two-stage flotation was 66.20%, with a ash content of 11.30%, and the fines content in the clean coal products dropped to 6.24% comparing to single-stage roughing, that showed a significant decline in fines content and less impact on the quality of clean coal. The two-stage flotation could effectively reduce the ash content and improve the quality of clean coal, solve the problem of high-ash fine slime and meet the production needs.

high-ash fine slime, floatability change, two-stage flotation

吕凤新,汪文生,龙禄财. 王楼煤矿煤泥浮选工艺优化研究[J]. 中国煤炭,2017,43(12):127-132.

Lv Fengxin, Wang Wensheng, Long Lucai. Study on coal slime flotation process optimization in Wanglou Coal Mine [J]. China Coal, 2017, 43(12):127-132.

TD943

A

吕凤新(1974-),男,山东临沂人,高级工程师,长期从事煤炭洗选、煤矿机电设备管理和技术等方面的研究。

(责任编辑 王雅琴)