某车副车架有限元分析与改进

廖抒华,张旭,刘利

(1.广西科技大学汽车与交通学院,广西柳州 545000;2.广东海洋大学,广东湛江 524000)

某车副车架有限元分析与改进

廖抒华1,张旭1,刘利2

(1.广西科技大学汽车与交通学院,广西柳州 545000;2.广东海洋大学,广东湛江 524000)

针对副车架安装状态实验模态与仿真约束模态误差太大,用车身安装点处局部动刚度导入弹性单元替代刚性约束的方法对模型进行修改,有限元模型精度得到改善,模态误差减少到可接受范围。在修正模型基础上,对副车架上关键点动刚度进行分析与改进,使动刚度不足的安装点满足目标要求,改善了安装点的动刚度特性,使副车架的结构更趋合理。

副车架;模型修正;模态;动刚度

0 引言

轿车副车架作为车桥与悬架的支撑,也是发动机的重要承载单元。在车辆行驶过程中,副车架对来自路面的随机载荷和发动机的振动载荷进行衰减和隔离[1]。

通过模态性能分析,可以得出副车架结构的固有频率和固有振型,进而分析其动态响应频率,避免共振现象的产生[2-3]。副车架自身的结构设计及其与安装件的连接强度对车辆的舒适性和行驶平顺性有重要的影响[4]。副车架需要满足局部动刚度的要求,一些关键点(发动机后悬置安装点、摆臂安装点等)是向车身传递振动的主要来源,对车身的振动和疲劳破坏有重要影响,因此,分析这些关键点的动刚度具有重要意义[5]。

1 副车架模态分析

1.1 副车架有限元模态

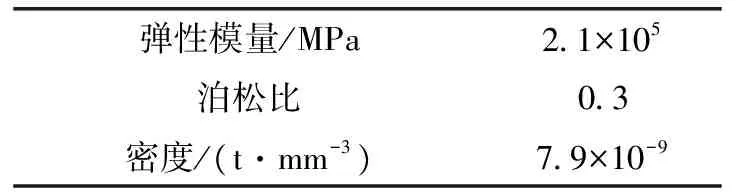

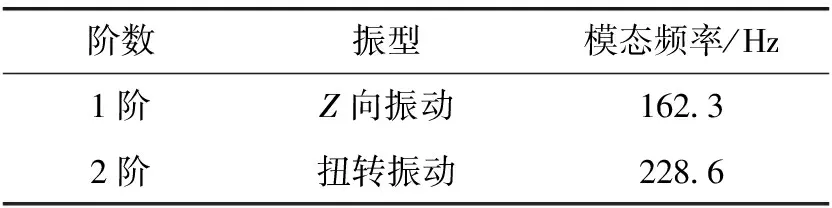

将在CATIA中建立的副车架几何模型导入HyperMesh中进行前处理,对该模型采用壳单元进行网格划分。整个模型有12 786个节点,四边形Quad单元11 658个,Tria三角形单元458个,占壳单元3.8%。对网格质量进行检查,Comp.QI值为0.03,小于工程要求Comp.QI值0.1,网格质量较好。将实际厚度和材料属性赋予网格,材料属性如表1所示。

表1 材料参数表

在该副车架中,有一些关键点,例如发动机悬置点、副车架安装点和摆臂安装点等,对这些点通过RBE2单元与孔周围的节点相连[6]。根据实车安装,在与车身连接处建立全约束。建立的副车架有限元仿真模型如图1所示。运用Radioss求解器进行模态求解,前两阶约束模态频率和振型如表2所示。

图1 副车架有限元仿真模型

表2 约束模态频率和振型

1.2 副车架实验模态

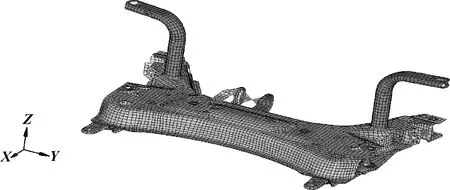

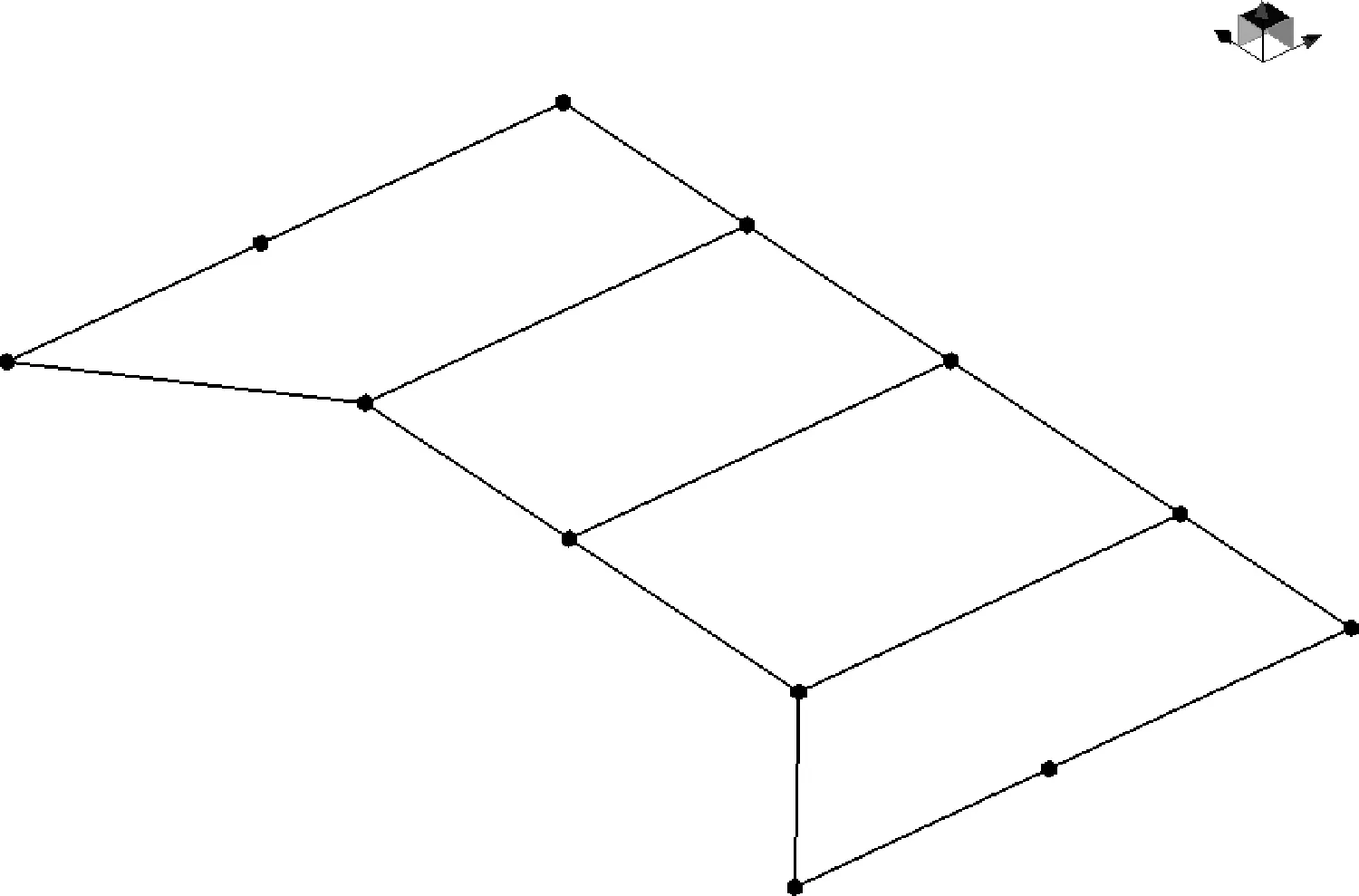

副车架模态测试利用LMS Test.Lab中的Impact Testing模块,测试采用单输入多输出的方式。副车架模态测试主要包括测试点的选取、建模、锤击激励、采集数据和结果分析处理等。根据传感器的布置,建立的测试模型如图2所示。

图2 测试模型图

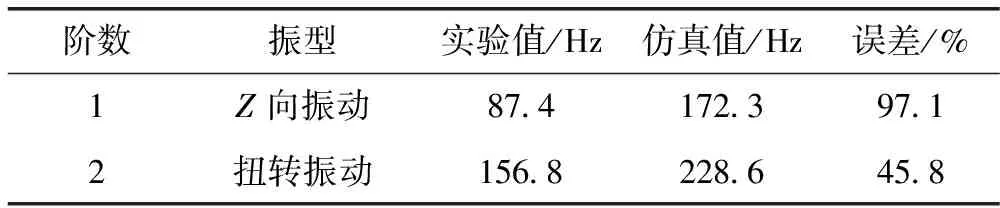

为提高测试精度,力锤应选用尼龙头,对每个测点在3个方向采样。通过测试结果分析处理,得到各阶模态频率和振型,与仿真模态对比如表3所示。

表3 仿真和测试结果对比

对比有限元仿真模态与实验模态,发现两者误差较大,1阶模态频率误差值为97.1%,2阶模态频率为45.8%。由于误差太大,需要对模型进行修改。

2 副车架模型修正

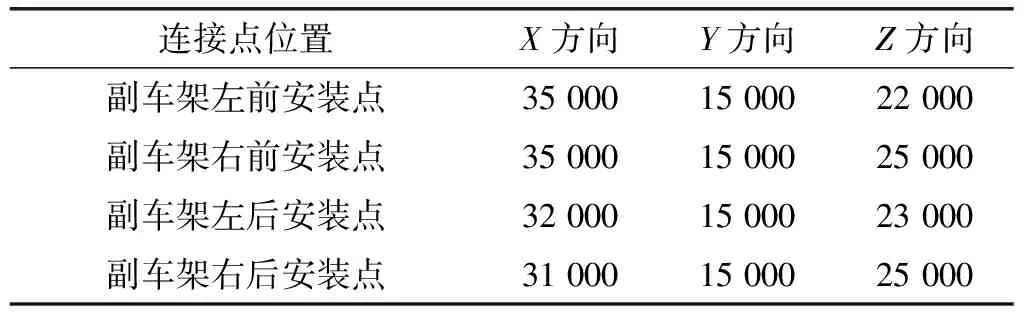

该车的副车架通过螺栓等与车身刚性连接在一起,但由于车身连接位置的刚度较低,不宜将车身边界视为刚性约束。基于副车架车身边界的当量方法的思想[7],此处车身与副车架连接位置的边界条件可用车身安装点处局部动刚度导入弹性单元来模拟[8]。对车身安装点局部进行动刚度锤击测试,在设置里面勾选Dynamic Stiffness,得到连接位置的动刚度,然后将动刚度值导入弹性单元,模拟副车架的边界条件。4个安装点处的动刚度值如表4所示。

表4 安装点处的动刚度值 N·mm-1

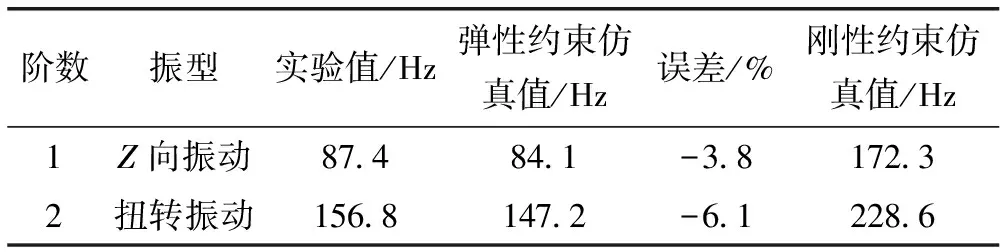

将修正后的有限元模型重新递交给Radioss求解,得到各阶模态频率和振型。有限元各阶模态与实验模态对比如表5所示。

表5 模态对比

由表5可得,副车架有限元模型采用弹性约束后,与实验值的误差减小,处于可接受范围。相比较刚性约束有限元模型已经有很大改善。由于副车架在实际装车状态下除了4个安装点与车身相连之外,摆臂、转向机壳体、横向稳定杆、后悬置等都通过不同的方式与副车架相连,所以仿真计算出来的结果与实车状态下的实验结果难免会存在一些误差。

3 安装点动刚度分析

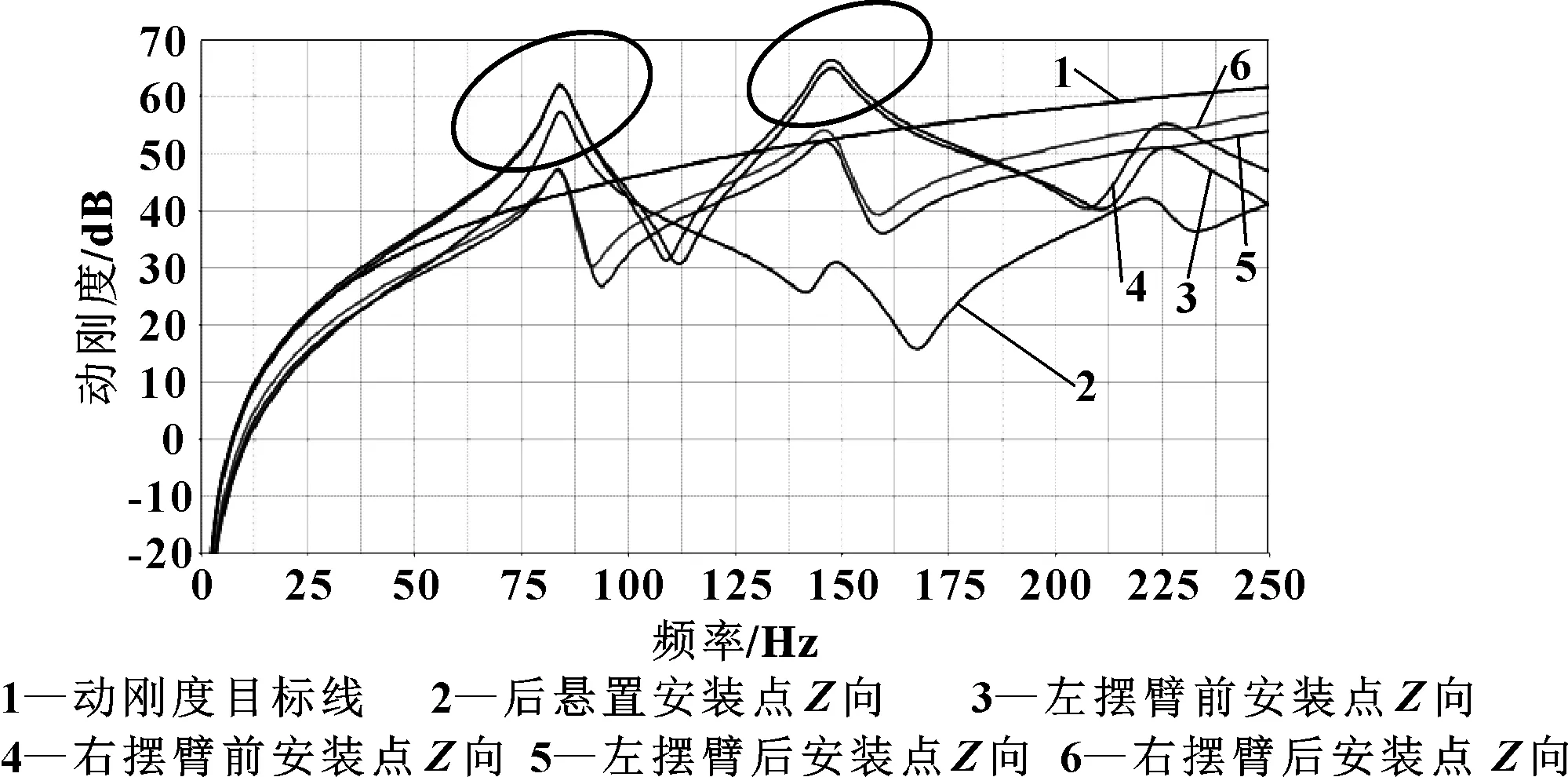

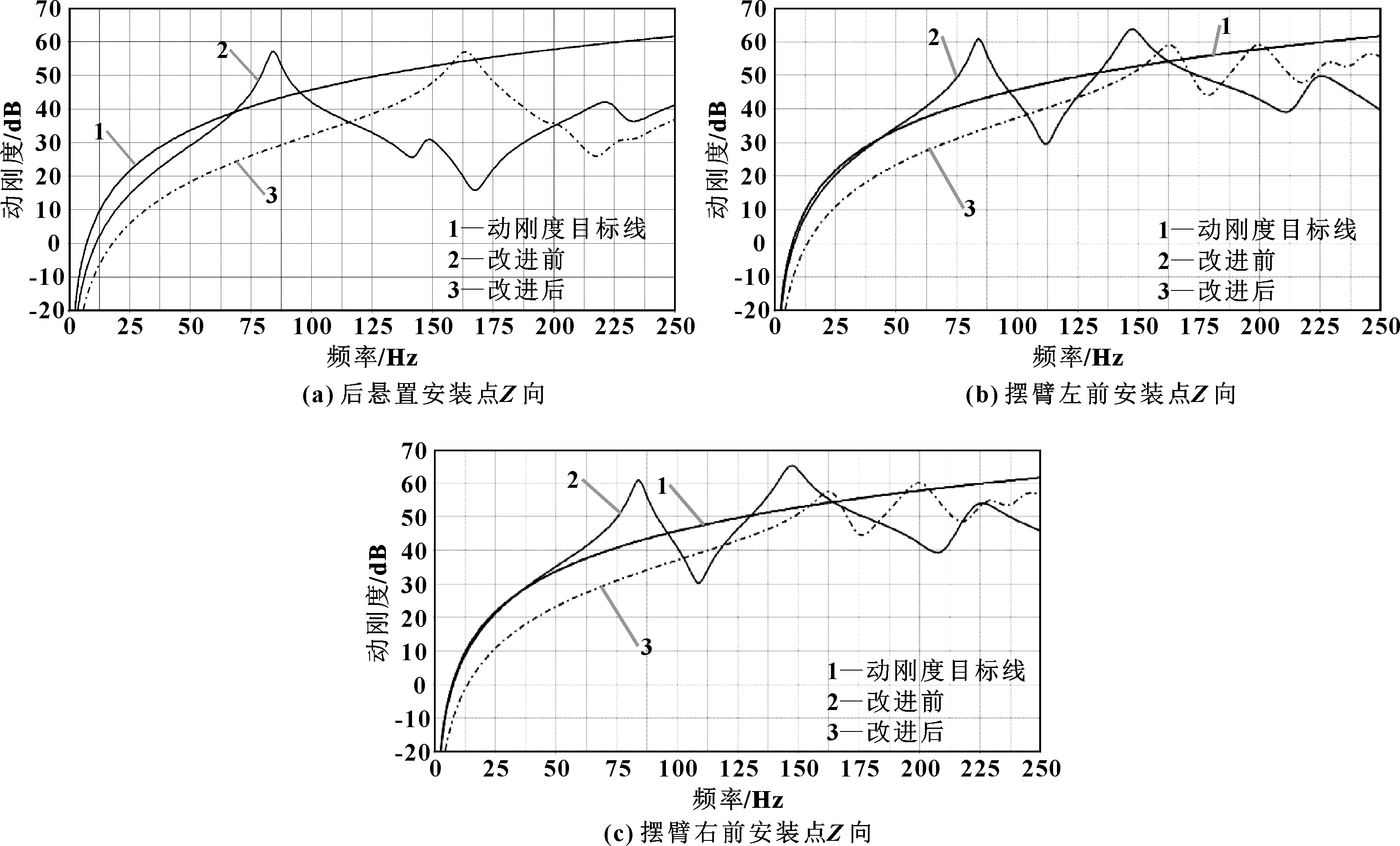

在该副车架中有一些关键点,例如发动机后悬置点(1个)、摆臂安装点(左摆臂前安装点,左摆臂后安装点,右摆臂前安装点,右摆臂后安装点,共4个)等。为了保证副车架有良好的隔振性能,对发动机后悬置安装点、摆臂安装点进行原点动刚度(Input Point Inertance,IPI)分析。经分析后发现,上述各安装点X、Y向均达到了目标要求,而Z向动刚度没有达到目标要求,因此重点关注Z向。Z向各点动刚度曲线如图3所示。

图3 安装点Z向动刚度曲线

由图3可知:后悬置安装点Z向、左摆臂前安装点Z向、右摆臂安装点Z向不满足目标要求,左摆臂后安装点Z向与右摆臂后安装点Z向基本满足目标要求。

4 改进方案

动刚度考虑的是在所关注的频率范围内该接附点局部区域的刚度水平。动刚度不足会引起更大的噪声与振动,因此,该性能指标对整车的NVH性能有较大的影响;同时也会对车身结构件的疲劳寿命产生十分不利的影响。因此主要要针对后悬置安装点Z向、左摆臂前安装点Z向、右摆臂前安装点Z向动刚度不足的问题采取改进方案。

为保证必要的车身结构强度与刚度指标,一般的模态参数修改方案是将结构的低阶模态提高到一定水平。比如结构某一处结构变形较大,可通过加加强筋、加凸台、做翻边、增加厚度等方式改善[9]。

通过分析发现副车架约束状态下前两阶模态,副车架与车身连接的两个前安装点处的支撑件变形较大,因此对该处进行加强。改进措施如下:增加左、右两个支撑的厚度,原壁厚为2 mm,改进方案增加到3 mm;然后在两个支撑弯处各加一个加强肋,厚度为2 mm,如图4所示。

图4 改进方案

改进后,副车架一阶模态频率提高到164 Hz,二阶模态提高到200 Hz,后悬置安装点Z向、左摆臂前安装点Z向、右摆臂安装点Z向动刚度曲线如图5所示,实线为改进前动刚度,虚线为改进后动刚度。由图可知,结构改进后,后悬置安装点Z向、左摆臂前安装点Z向、右摆臂安装点Z向动刚度基本满足目标要求,较改进前已有很大改善。

图5 改进后Z向动刚度对比

5 结束语

通过副车架仿真前两阶模态与实验前两阶模态对比,发现两者误差较大。副车架通过螺栓等与车身刚性连接在一起,但由于车身连接位置的刚度较低,不宜将车身边界视为刚性约束,因此对仿真有限元模型边界条件进行修正,将车身安装点处局部动刚度导入弹性单元替代刚性约束。通过模型修正,仿真值与实验值误差减小至可接受范围。在修正后的模型基础上,对副车架关键安装点进行动刚度分析,针对动刚度不足的问题对副车架进行结构改进,使动刚度不足的安装点满足目标要求。

[1]钟焕祥,唐胜男,姚玉丽.基于有限元法的副车架模态分析[J].汽车零部件,2014(6):49-51.

ZHONG H X,TANG S N,YAO Y L.Modal Analysis of the Subframe Based on Finite Element Method[J].Automobile Parts,2014(6):49-51.

[2]司景萍,韩璐,任庆霜.基于ANSYS的自卸车副车架结构模态分析[J].内蒙古工业大学学报(自然科学版),2011,30(3):328-333.

SI J P,HAN L,REN Q S.Modal Analysis of Structure of the Sub-frame of Dump Truck Based on ANSYS[J].Journal of Inner Mongolia University of Technology(Natural Science Edition),2011,30(3):328-333.

[3]林吉靓,朱峰.YJ3128型自卸车副车架有限元分析及优化设计[J].煤矿机械,2011,32(8):29-31.

LIN J J,ZHU F.Finite Element Analysis and Optimal Design for YJ3128 Dump Truck’s Sub-frame[J].Coal Mine Machinery,2011,32(8):29-31.

[4]宋海生,史文库,郭福祥,等.基于车地板振动控制的副车架分析与优化[J].汽车工程,2010,32(7):601-604,610.

SONG H S,SHI W K,GUO F X,et al.Analysis and Optimization of Subframe Based on Floor Vibration Control[J].Automotive Engineering,2010,32(7):601-604,610.

[5]隋允康,杜家政,彭细荣.MSC.Nastran有限元动力分析与优化设计实用教程[J].北京:科学出版社,2004:39-164.

[6]李春胜,黄德彬.机械工程材料手册:上册[M].北京:电子工业出版社,2006:154-169.

[7]陈达亮,李洪亮,顾灿松,等.副车架系统边界约束对计算模态分析精度的影响研究[J].汽车技术,2016(4):27-30.

CHEN D L,LI H L,GU C S,et al.The Effect of Subframe System Boundary Constraints on the Accuracyof Computational Modal Analysis[J].Automobile Technology,2016(4):27-30.

[8]高继东,陈达亮,李洪亮,等.乘用车副车架计算模态分析边界当量方法研究[J].汽车技术,2016(2):42-44,54.

GAO J D,CHEN D L,LI H L,et al.Investigation Conditions on Equivalent Method of Front Subframe Boundary of Passenger Car for Computational Modal Analysis[J].Automobile Technology,2016(2):42-44,54.

[9]张平,雷雨成,高翔,等.轿车车身模态分析及结构优化设计[J].汽车技术,2006(4):5-9.

ZHANG P,LEI Y C,GAO X,et al.The Modal Analysis and Optimum Structure Design of Passenger Car Body[J].Automobile Technology,2006(4):5-9.

FiniteElementAnalysisandImprovementforaVehicleSubframe

LIAO Shuhua1,ZHANG Xu1, LIU Li2

(1.College of Automobile and Transportation, Guangxi University of Science and Technology,Liuzhou Guangxi 545000,China; 2.Guangdong Ocean University,Zhanjiang Guangdong 524000,China)

The error between the experimental mode and the simulation constraint mode of the subframe under installation state was too large. The model was modified by using the local dynamic stiffness of the vehicle body to replace the rigid restraint. The precision of the finite element model was improved, modal error was reduced to acceptable range. On the basis of the modified model, the key points dynamic stiffness analysis and improvement for the subframe were made.The installation points with insufficient dynamic stiffness meet the target requirements, the dynamic stiffness characteristics of the installation points are improved, the structure of the subframe is more reasonable.

Subframe; Model correction; Mode; Dynamic stiffness

2017-09-20

廖抒华(1960—),男,硕士,教授,主要研究方向为车辆系统动力学及其控制。E-mail:liaohsh60@163.com。

10.19466/j.cnki.1674-1986.2017.12.011

U46

A

1674-1986(2017)12-046-04