某车型的制动盘划盘问题分析与解决

姜申野,贾文建,王文龙,倪健健,高利

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心,河北保定 071000)

某车型的制动盘划盘问题分析与解决

姜申野1,2,贾文建1,2,王文龙1,2,倪健健1,2,高利1,2

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心,河北保定 071000)

制动盘划盘不仅影响车辆外观,而且影响驾驶员、乘员的舒适性,严重时还会产生整车制动噪声及制动抖动,导致顾客强烈抱怨。针对某车型制动盘划盘问题,通过整车及台架试验数据分析,找到造成制动盘划盘的主要原因,并通过调整制动盘加工工艺解决了此问题。

制动盘;划盘 ;台架试验;整车路谱采集

0 引言

汽车盘式制动器是由液压系统施压制动块夹紧制动盘,产生摩擦力矩进行制动的。因此制动块和制动盘之间匹配的好坏,在很大程度上决定了整个汽车制动系统的优劣。汽车制动盘、制动块的优劣程度,不仅影响整车的外观品质,还影响驾驶员、乘员的舒适性,劣质的产品甚至造成车毁人亡的惨剧。

针对某款车型制动盘划盘问题,基于采集的整车路试载荷谱,转化为台架试验数据,实现问题再现。通过对比试验找到制动盘划盘的影响因素,并提出优化方案。通过试验验证,使制动盘划盘问题得到了明显改善,为提升汽车整车可靠性提供了一种方法。

1 制动盘划盘问题分析

1.1 问题描述

在对某款车型进行制动系统整车路试过程中,制动盘表面出现划痕,划痕深度1.2 mm,制动盘单面划痕数量不少于3条,单个划痕宽度3 mm,制动盘外观出现色差带,外观品质极差,如图1所示。同时制动块表面出现金属堆积[3],如图2所示。

图1 制动盘严重划伤

图2 制动块金属堆积

1.2 影响因素分析

(1)制动盘表面成形工艺改变,导致制动盘表面微光结构差异。制动过程中制动盘表面的金属微颗粒转移并聚集在制动块表面。制动时由于制动压力分配不均匀,导致制动块对制动盘的异常划伤。

(2)制动块表面气孔率较高,使得微金属颗粒更加容易聚集在一起,形成金属堆积。

(3)制动块匹配的摩擦因数过高,使得制动块中金属含量过高[8],这些金属容易对制动盘表面形成异常的攻击。

2 异常解决方案

为尽快解决上述制动盘异常划伤的问题,作者提出以下几个解决方案,并制作样件,通过试验验证其可行性:

(1)通过降低制动块金属含量,降低制动块的摩擦因数,以降低其对制动盘的攻击性;

(2)减小制动块气孔率,并调整制动块配方,使制动块其他性能不变;

(3)制动盘表面最后一道成形工艺,由磨削改成车削,降低微金属颗粒的产生。

为尽快使问题得到解决,并减小验证成本,在样件制作期间,使用整车制动数据采集设备LINK3802S,采集整车制动系统路试时的路谱,并转化成台架试验数据。

2.1 数据采集方案

(1)在制动踏板中心位置安装制动踏板传感器;

(2)在4个制动轮缸前端制动管路中加装制动压力传感器;

(3)在制动盘和摩擦片上安装温度传感器;

(4)前排座位处安装制动减速度传感器;

(5)车顶安装环境温、湿度传感器。

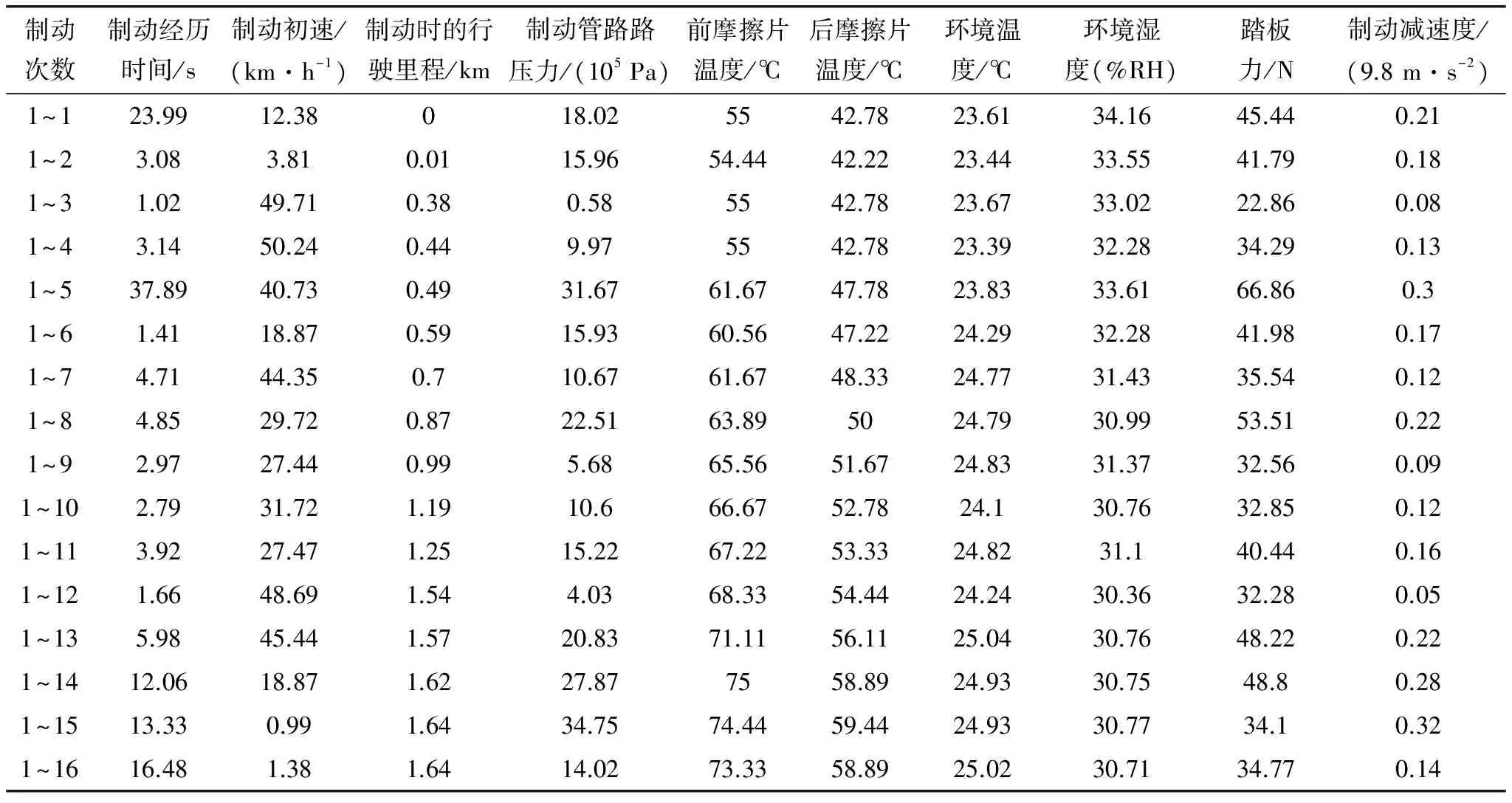

按整车制动系统路试试验工况采集试验路谱,部分数据如表1所示。

表1 整车制动载荷谱数据

2.2 试验方法

将表1中的整车制动系统路试试验路谱转化为台架试验方法。转化后的具体试验工况包括:

测试工况一:低速制动,制动初速30 km/h,制动末速5 km/h,制动压力小于2 MPa,制动次数60次,制动温度小于120 ℃;测试目的:分析制动盘在低速行进过程中是否满足设计要求。

测试工况二:正常制动,制动初速60 km/h,制动末速20 km/h,制动压力2~3 MPa,制动次数300次,制动温度小于180 ℃;测试目的:分析制动盘在正常制动下制动盘是否满足设计要求。

测试工况三:强化制动,制动压力3~6 MPa,制动80次;测试目的:分析制动盘在高强度制动下是否满足设计要求。

测试工况四:升温制动,通过频繁制动让制动盘温度升至300 ℃;测试目的:分析制动盘在高温下是否满足设计要求。

测试工况五:恢复制动,制动速度60 km/h,制动压力小于3 MPa,制动次数300次,测试制动盘恢复稳定性是否满足设计要求。

2.3 试验方案

(1)制动盘结构沿用原状态不做任何变化,降低制动块的摩擦因数,以降低对制动盘的攻击;

(2)制动盘结构沿用原状态不做任何变化,减小制动块压缩比,调整低金属制动块材料配方;

(3)制动盘结构沿用原状态,表面最后一道成形工艺由磨削改成车削,降低微金属颗粒的产生,制动块状态不发生变化。

2.4 试验结果

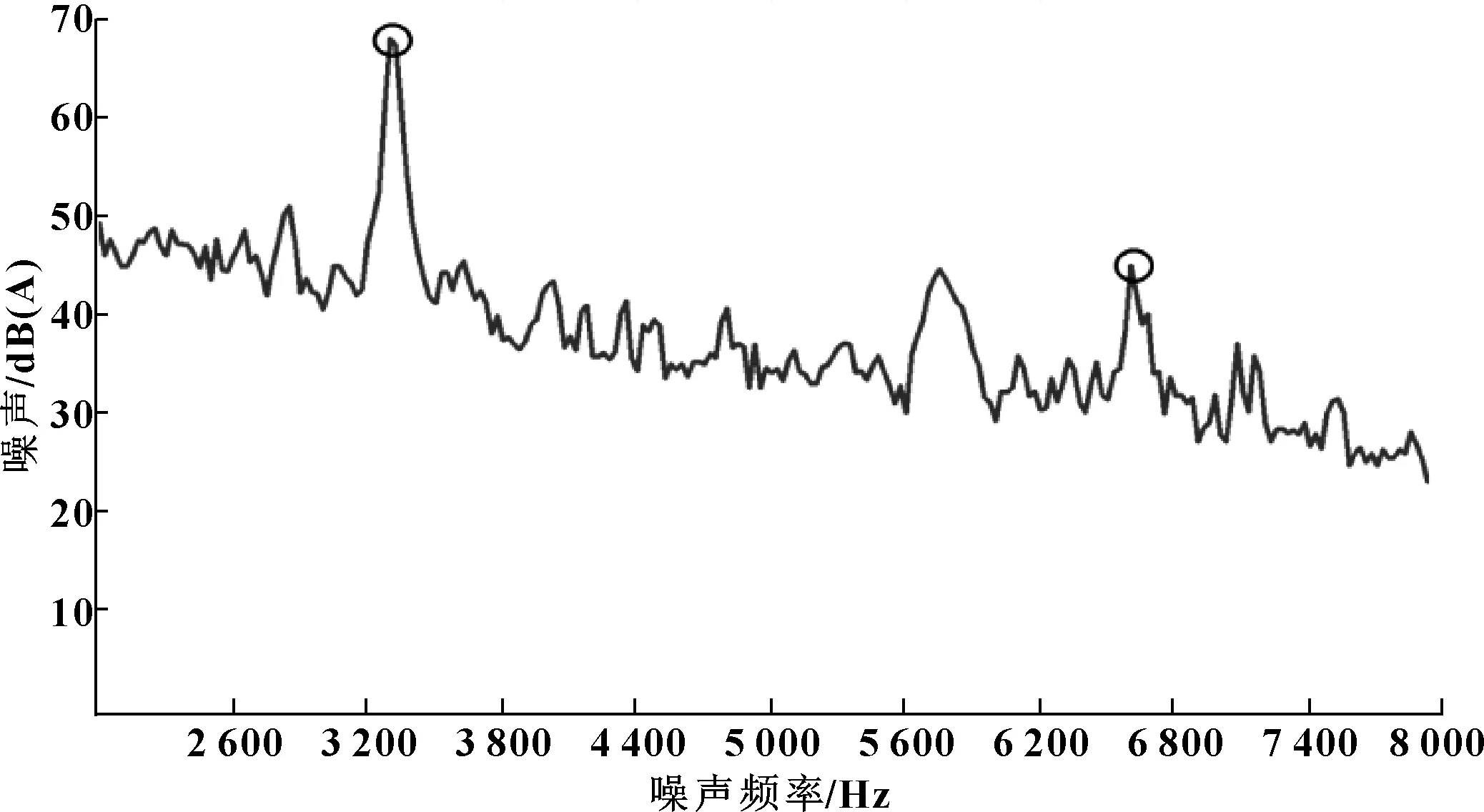

方案一结果:制动盘与制动块接触表面出现沟槽,沟槽深度大于1 mm,单接触面沟槽数量多于3条,制动盘划盘问题无明显改善,仍存在MPU(Metal Pick up,金属堆积)问题,制动过程中出现中高频噪声,存在一定制动压力波动,试验结果不合格,部分试验结果如图3、图4所示。

图3 方案一噪声时域分布图

图4 方案一噪声频域分布图

方案二结果:制动噪声问题明显改善,制动盘面沟槽数量较方案一有较好改善,划盘沟槽深度仍比较明显,试验结果不合格;

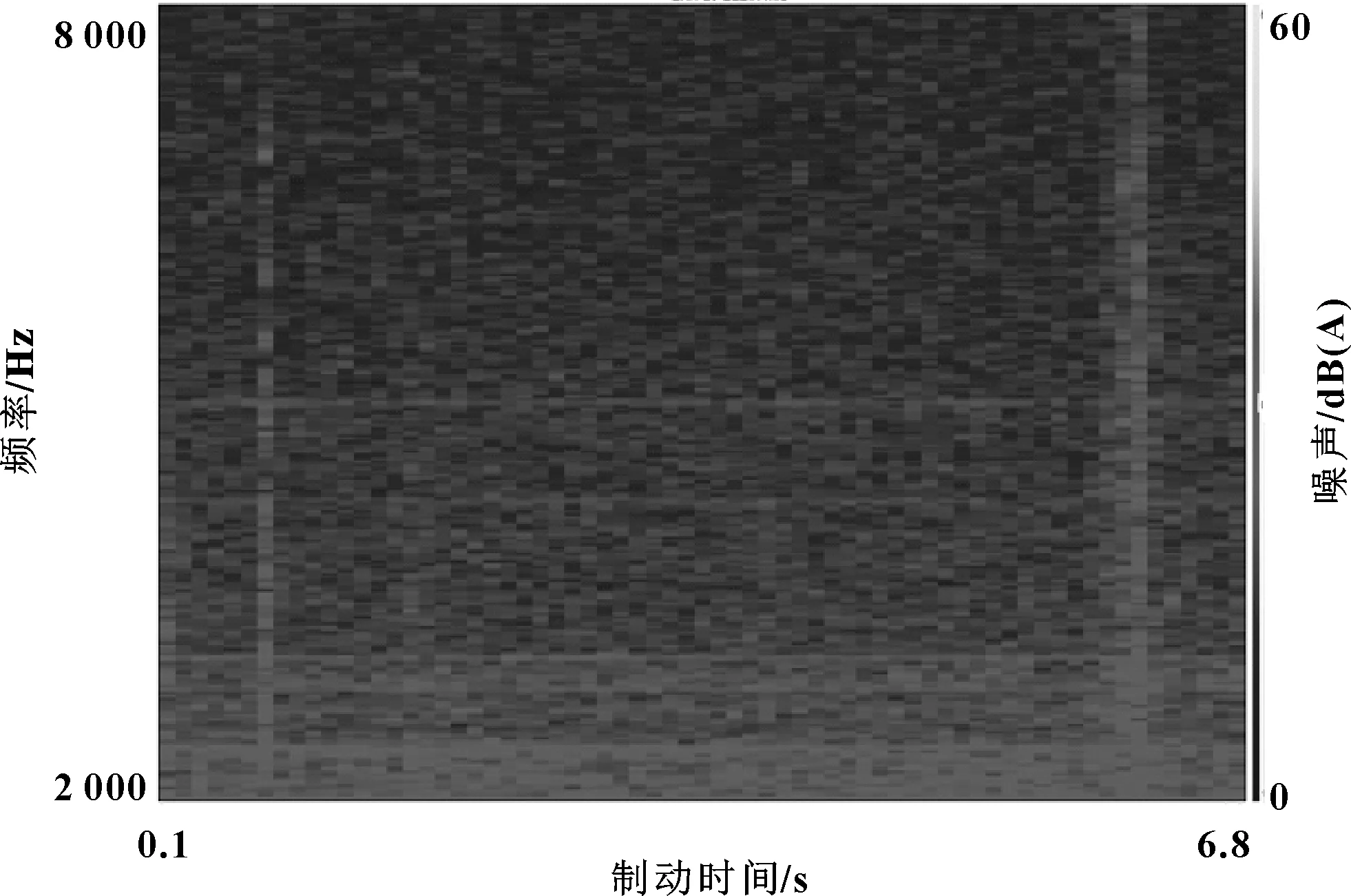

方案三结果:制动盘表面无明显划痕,制动盘外观无色差、外观品质好,同时制动块表面磨损均匀,未出现金属堆积问题,试验结果合格。部分试验结果如图5、图6所示。

图5 方案三噪声时域分布图

图6 方案三噪声频域分布图

3 结论

通过分析MPU产生机制,改变制动盘与制动块设计思路,制定针对性的试验方案,经过反复测试,使该车型制动盘划盘问题得到解决,充分说明客观测试及主观评价是发现和解决制动盘划盘问题的有效途径;制动盘加工工艺的调整有效降低制动盘划盘问题发生概率,为今后制动盘划盘问题优化提供参考,并对其他制动系统的异常问题解决提供思路和数据支持。

[1]陈家瑞.汽车构造[M].北京:机械工业出版社,2000:121-132.

[2]邓刚.新型高碳当量高强度灰铸铁组织与性能的研究[D].长春:吉林大学,2006.

[3]丁一元.制动摩擦片故障分析[J].驾驶园,2009(3):56-57.

DING Y Y.Analysis of Problems about Braking Shoes[J].World of Driver,2009(3):56-57.

[4]游龙.汽车制动理论与设计[M].北京:国防工业出版社,2005:35-40.

[5]朱育权,马保吉,杜亚勤.制动盘(鼓)研究现状与发展趋势[J].西安工业大学学报,2001,21(1):73-79.

ZHU Y Q,MA B J,DU Y Q.Review on the Study and Development of Automobile Brake Disc(Drum)[J].Journal of Xi’an Technological University,2001,21(1):73-79.

[6]CUEVA G,SINATORA A,GUESSER W L,et al.Wear Resistance of Cast Irons Used in Brake Disc Rotors[J].Wear,2003,255(7):1256-1260.

[7]张国强.车辆制动系统的发展现状及趋势浅析[J].农业与技术,2009,29(3):161-163.

[8]刘亚民.摩擦力与摩擦系数的几点性质[J].呼伦贝尔学院学报,2006,14(4):67-68.

LIU Y M.Some Qualities of Friction and Friction Modulus[J].Journal of Hulunbeier College,2006,14(4):67-68.

[9]马燕.基体及增强纤维对灰铸铁复合闸瓦摩擦副摩擦磨损性能的影响[D].长沙:湖南大学,2008:45-50.

AnalysisandSolvingonBrakeDiscScratchofaVehicle

JIANG Shenye1,2,JIA Wenjian1,2,WANG Wenlong1,2,NI Jianjian1,2,GAO Li1,2

(1.Great Wall Motor Company Limited,Baoding Hebei 071000,China;2.Hebei Automotive Engineering Technical Research Center, Baoding Hebei 071000, China)

The disc scratch not only affects the appearance of the vehicle, but also affects the comfort of driver and passengers,and produce vehicle brake noise and brake judder, causing a lot of customer complaints. In view of the problem of brake disc scratch in a certain type of vehicle, through analyzing the vehicle and bench test data, the leading cause of the brake disc scratch was found, and adjusting the brake disc processing technic was used to solve the problem.

Brake disc;Disc scratch;Bench test; Vehicle road load data

2017-08-06

姜申野,男,本科,从事整车试验验证工作。E-mail:562625312@qq.com。

10.19466/j.cnki.1674-1986.2017.12.017

U463.51+3

B

1674-1986(2017)12-071-04