试论矩形顶管工法在地下通道工程中的应用

郝磊

【摘 要】矩形顶管工法能够减少管线迁改及交通疏解工作量,对周边的环境影响较小,占用场地面积小,能够降低地下通道工程的建设成本,论文结合广州地铁增城广场站,通过分析矩形顶管工法的特点、设备选型及施工工艺,探索矩形顶管工法在地下通道工程中的应用。

【Abstract】The rectangular pipe jacking method can effectively reduce the workload of pipeline relocation and traffic relaxation, and has less impact on the surrounding environment and occupies a smaall area. It can reduce the construction cost of underground tunnel project. Combined with the Zengcheng Square Station of Guangzhou metro, the paper explores the application of rectangular pipe jacking method in underground tunnel project through analyzing the characteristics, equipment selection and construction technology of rectangular pipe jacking method.

【关键词】矩形顶管工法;土压平衡;顶管顶推力;触变泥浆

【Keywords】rectangular pipe jacking method; earth pressure balance; pipe jacking force; thixotropic slurry

【中圖分类号】U455 【文献标志码】A 【文章编号】1673-1069(2018)12-0125-03

1 工程概况

增城广场站总长665m,车站为地下两层15m岛式站台车站,标准宽度23.7m,两层处深度为16.7m,车站埋深3m。车站设9个出入口(其中4个为车站出入口,5个为物业出入口)。出入口采用明挖法施工,明挖宽度7.7~17.18m,地下埋深10.57~13.34m,出入口过路段采用土压平衡矩形顶管法施工,管片顶面覆土约5m,管片尺寸外径6.0m×4.3m,管片厚度50cm,管片整环预制,标准管节长度1.5m。每个出入口顶管长度25.8m~51.16m长度不等,顶管机由明挖段始发井始发,车站主体顶板预留口接收吊出。

2 矩形顶管工法的特点及设备选型

2.1 矩形顶管工法的特点

工作原理如下:土压平衡矩形顶管法通过大、小刀盘对正面土体的全断面切削,改变螺旋机的旋转速度及顶进速度来控制排土量,使土压仓内的土压力值稳定并控制在所设定的压力值范围内,从而达到开挖切削面的土体稳定[1]。

施工时无噪音、无环境污染,通过PLC程序控制器及各类传感器等,在控制室内随时监测施工状况,使整个施工过程处于受控状态,从而有效控制矩形通道顶进轴线、转角偏差及地面沉降。

2.2 矩形顶管工法的设备选型

在地下通道工程中应用矩形顶管工法,需要严格控制设备的选型,这是保障工程顺利进行的关键点。刀盘的形式和功率、平衡的模式,是在进行设备选型时需要重点考虑的因素。本站顶管机选用 6000mm×4300mm 土压平衡式矩形顶管设备。顶管机配置如下:①顶管壳体:顶管外形尺寸宽 6040mm, 高 4340mm ,长 4100mm,壳体重量约 65 t。壳体设计成前后二部分。壳体前后二部分连接处,安装铰接机构及密封装置。壳体的前胸板上,安装 5 只土压传感器,前胸板有进入土仓的人行通道闸门。壳体前上方、前胸板、壳体后方四周分别安装有泥水注入管口与触变泥浆注入口。壳体前面土仓下方,左右两侧上方,分别安装了盲区挖土装置。壳体前沿周边,安装了 46 把齿刀。壳体的尾部,安装四支脱卸千斤顶。②刀盘:刀盘由六个独立的刀盘系统组成。在顶管机前方土仓前面,并列布置三台大刀盘、三台小刀盘。大刀盘为中心支承型,切削直径

? 2516mm,每台大刀盘由 3 台 30kW 电机变频驱动。小刀盘为中心支承型,切削直径?2170mm,每台小刀盘由二台 30kW 电机变频驱动。大刀盘与小刀盘错层布置,小刀盘突前,大刀盘在后面。③纠偏装置:纠偏装置由十二只纠偏千斤顶、液压动力系统组成。④螺旋输送机:顶管机上安装了二台相同输送量的螺旋输送机,螺旋输送机采用轴向出土形式。⑤液压系统:液压系统由液压动力站、液压管路及各个液压执行元件(千斤顶、液压马达、阀)组成。液压动力系统设有两个泵,即螺旋机闸门泵与纠偏泵。螺旋机闸门液压系统,用于螺旋机闸门的控制,用于向盲区挖土千斤顶提供动力。顶进纠偏(铰接装置)动力装置,用于向纠偏千斤顶提供动力,用于脱卸千斤顶动力。⑥集中润滑系统:用于向刀盘系统、螺旋输送机、铰接装置等提供土沙密封的润滑油脂。⑦电气控制系统:包括控制面板、PLC 操作系统、各个控制电柜、各类检测电气元件、动力电缆、输送电线电缆等。

3 土压平衡矩形顶管工法施工工艺

3.1 顶管施工前期工艺

①工作井、接收井清理,测量、轴线放样;②地面顶进辅助设施的布置、安装,井口吊机设置、安装, 洞口密封的安装、主顶设备后靠背的安装,主顶设备导向机架、主顶千斤顶的安装、调整,工作井工作平台、辅助设备、控制操作台的布置、安装,出洞辅助技术设施地基加固处理;③顶管机吊装、下井、就位,顶管机井内安装调试,做好进洞准备。

3.2 顶管机顶进施工工艺顺序

管节接口扣密封环、传力衬垫的安放、固定→管节下吊→管口中心调整、连接就位→电源接通及管线接通→顶管机主机启动→土压平衡控制器运行→主顶进装置启动、顶进→地面注浆或注水系统投入运行→螺旋输送机运转排土→主顶进千斤顶停止顶进,注浆或注水系统停止→排土停止,关闭主机→顶进中途继续数次轴线偏差测量→主顶千斤顶全部回缩原位→切断井下总电源,准备下一循环[2]。

3.3 顶管机出洞施工工艺

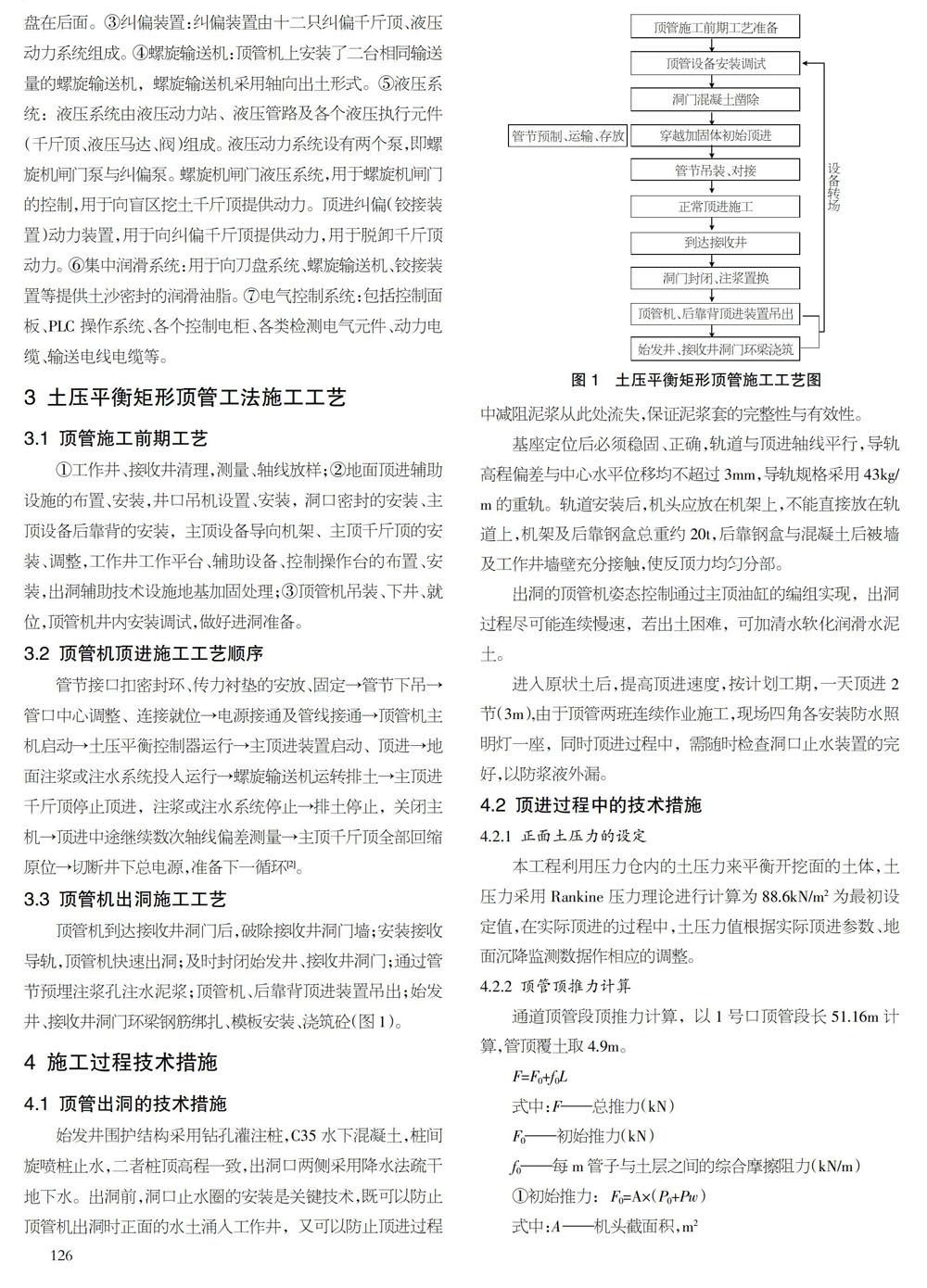

顶管机到达接收井洞门后,破除接收井洞门墙;安装接收导轨,顶管机快速出洞;及时封闭始发井、接收井洞门;通过管节预埋注浆孔注水泥浆;顶管机、后靠背顶进装置吊出;始发井、接收井洞门环梁钢筋绑扎、模板安装、浇筑砼(图1)。

4 施工过程技术措施

4.1 顶管出洞的技术措施

始发井围护结构采用钻孔灌注桩,C35水下混凝土,桩间旋喷桩止水,二者桩顶高程一致,出洞口两侧采用降水法疏干地下水。出洞前,洞口止水圈的安装是关键技术,既可以防止顶管机出洞时正面的水土涌入工作井,又可以防止顶进过程中减阻泥浆从此处流失,保证泥浆套的完整性与有效性。

基座定位后必须稳固、正确,轨道与顶进轴线平行,导轨高程偏差与中心水平位移均不超过3mm,導轨规格采用43kg/m的重轨。轨道安装后,机头应放在机架上,不能直接放在轨道上,机架及后靠钢盒总重约20t,后靠钢盒与混凝土后被墙及工作井墙壁充分接触,使反顶力均匀分部。

出洞的顶管机姿态控制通过主顶油缸的编组实现,出洞过程尽可能连续慢速,若出土困难,可加清水软化润滑水泥土。

进入原状土后,提高顶进速度,按计划工期,一天顶进2节(3m),由于顶管两班连续作业施工,现场四角各安装防水照明灯一座,同时顶进过程中,需随时检查洞口止水装置的完好,以防浆液外漏。

4.2 顶进过程中的技术措施

4.2.1 正面土压力的设定

本工程利用压力仓内的土压力来平衡开挖面的土体,土压力采用Rankine压力理论进行计算为88.6kN/m2为最初设定值,在实际顶进的过程中,土压力值根据实际顶进参数、地面沉降监测数据作相应的调整。

4.2.2 顶管顶推力计算

通道顶管段顶推力计算,以1号口顶管段长51.16m计算,管顶覆土取4.9m。

经计算,广场站各出入口顶管顶推力1号口所需总推力最大。

说明:以上的管壁摩擦力计算未充分考虑触变泥浆减阻效果,施工是采用触变泥浆减阻,可以有效折减管壁摩擦阻力。

4.2.3 地面沉降控制

在顶进过程中,应合理控制顶进速度,保证连续均衡施工,避免出现长时间搁置情况;不断根据地面沉降观测反馈数据进行土压力设定值调整,使之达到最佳状态;严格控制出土量,防止欠挖或超挖[3]。

测点布设:正式进洞之前,测量人员应用油漆或铁钉在路面之上布点,在顶进轴线方向,每10m布一组点,每组3个点。

监测方法:顶管开始顶进时,启动对该车道测点的监测工作,对顶管已通过的测点应继续进行观测。

监测频率及记录、分析:对道路路面沉降点监测频率采用1次/12小时的频率,当观察值变化较大时增加观测频率。

测量组制作专门的表格《道路路面沉降观测记录表》,每次观测数据均如实填入沉降记录表,并绘制沉降观测曲线,掌握路面沉降动态、总结规律,以指导施工。并将每班的沉降观测数据及时报给顶进班组,以便及时调整施工参数,采取相应措施,控制沉降。

4.2.4 触变泥浆减阻

注浆口配置在机头位置,补浆孔配置在相应的管节处,顶进过程中,根据实际情况,及时有效地跟踪压浆。拌制触变泥浆要严格操作规程。触变泥浆的使用量根据周围土质特性及管道与周围空隙的大小确定,实际操作中,触变泥浆的实际用量是理论值的2到5倍,而砂土的损耗系数要大于淤泥质土与花岗片麻岩。

4.3 顶管进洞的技术措施

由于增城广场站周边交通量极大,机头进洞易通过15cm的周边空隙引发水土流失,严重时会导致路面沉降、损害地下管线。顶管距接收井6m时,停止第一节管节的压浆,顶进中压浆位置逐次后移,确保进洞前形成6m左右的土塞,避免进洞中因减摩泥浆的大量流失造成摩阻力骤然上升。

顶管机切口进入接收井洞口加固区域,适当减慢顶进速度,通过调整出土量的方法逐渐减小正面土压力,确保洞口结构稳定和顶管机设备完好。

为避免顶管通道完成顶管后引起地面工后沉降,顶管施工完成后立即组织人员对始发井、接收井洞门进行封闭,利用管片预留注浆孔进行水泥浆置换触变泥浆。

5 结语

在当前城市建设当中,地下通道的数量越来越多,能够优化城市交通设计。矩形顶管工法应用于地下通道工程中,能够保障工程的质量和施工效率。在各个施工环节中,施工人员应该严格遵循施工规范,促进施工工艺的合理运用,保障地下通道工程的顺利进行。

【参考文献】

【1】贾连辉.矩形顶管在城市地下空间开发中的应用及前景[J].隧道建设,2016,36(10):1269-1276.

【2】黎东辉,钟显奇.矩形顶管工法在地下通道工程中的应用[J].广东土木与建筑,2016,23(Z1):60-62.

【3】刘发前,卢永成.矩形顶管地下通道的设计[J].城市道桥与防洪,2014(08):317-320+324+24.