带沟槽表面的制动盘界面摩擦磨损及振动噪声特性

刘铭倩, 王东伟, 李建熹, 朱章杨, 莫继良

(西南交通大学 摩擦学研究所,成都 610031)

盘形制动器对车辆的行驶安全性具有决定性作用,但是如果制动器动态设计不合理会引发严重的制动噪声问题。制动噪声的存在严重影响车辆的乘坐舒适性和行驶安全性,同时也会造成严重的噪声污染。至上世纪三十年代以来,摩擦引起的振动和噪声一直是机械学科领域中具有较大学科深度和难度的前沿性科学问题[1]。考虑到摩擦制动噪声源于摩擦界面的自激振动[2-3],许多学者通过研究制动系统对磨副的结构及摩擦界面的摩擦磨损特性,对接触界面的结构形貌和摩擦振动噪声的关系进行了深入的研究[4-5]。这些研究结果使得我们更加深入的了解摩擦振动噪声的一些特性,并对今后摩擦振动噪声方面的研究提供了重要的理论依据。

近年来,表面织构凭借其优异的摩擦学性能及几何可重复性,受到了国内外学者的广泛关注[6-7]。有部分学者通过对摩擦片表面进行织构化处理,研究了织构化界面和摩擦制动噪声的相互关系,并提出了一些降低摩擦噪声的织构化处理手段[8-9]。但是,关于制动盘表面进行织构化处理与摩擦尖叫噪声关系的研究则鲜见报道。Wang等[10]利用试验及有限元分析相结合的方法提出了在球-面接触模式下制动盘表面织构化处理抑制摩擦尖叫噪声的机理。Hammerström等[11]发现经过喷砂处理的制动盘能够明显的降低制动尖叫噪声,但是由于喷砂层会随着制动盘的磨损而逐渐消失,所以其降噪效果会逐渐减弱甚至消失。Lin等[12]利用有限元模拟分析的方法模拟19种制动盘的修改方式(包括:制动盘表面开槽及打孔、通风肋形状、厚度及角度的修改等)以探究更优异的降噪方法,但是其研究只限定在有限元分析模拟阶段,没有进行相应的试验验证及降噪机理的探究。

综上所述,通过对制动盘表面进行织构化处理,并研究其与摩擦振动噪声之间的关系具有很好的创新性。本文在列车制动盘材料铣削出不同角度分布的沟槽,以列车制动片为对磨材料在销-盘试验装置上进行摩擦磨损振动噪声试验,研究了带沟槽的制动盘表面对界面摩擦磨损及摩擦振动噪声的影响规律及机理,并为降低界面摩擦振动噪声提供一定的理论依据和实践经验。

1 试验部分

1.1 销-盘式试验及测量装置

本次研究所用的销-盘式试验及测量装置如图1所示,该装置主要由摩擦学试验系统、夹具系统和信号采集分析系统组成。摩擦片试样(上试样)通过上夹具与CETR DHF-50二维应变式力传感器(测量精度为:0.025 N,测量范围为5~500 N)连接,并由其采集摩擦力及载荷信号;安装在上夹具上的瑞士 KISTLER 8688A50三维加速度传感器(灵敏度为:100 mV/g,量程为:±50g,频响为:0.5 Hz~5 kHz)和KISTLER 9712B500单向力传感器(灵敏度为:2.23 mV/N,量程为:2 225 N,固有频率为:70 kHz)分别采集三个方向上的振动加速度信号及法向载荷波动范围信号;MTGMK250声学传感器固定在摩擦界面附近约40 mm处,其灵敏度为:50 mV/g,动态测量范围为15~146 dB,频响为:3.5 Hz~20 kHz,采集试验过程中的摩擦界面产生的噪声信号。采用Müller-BBM 32通道数据采集系统MKII对试验过程的中的摩擦振动噪声信号进行同步采集分析,设置采样频率为12.8 kHz。

图1 销-盘式试验及测量装置示意图

1.2 材料及参数条件

本研究所用摩擦片试样(上试样)取自列车刹车片(复合材料,密度ρ=(1±0.5) g/cm3,硬度HRC 50~90,弹性模量E≤1.0×103MPa),尺寸为7 mm×7 mm×15 mm。制动盘试样(下试样)取自列车制动盘(蠕墨铸铁材料,硬度HV0.03240,弹性模量E=158 GPa),尺寸为Ф25 mm×3 mm。

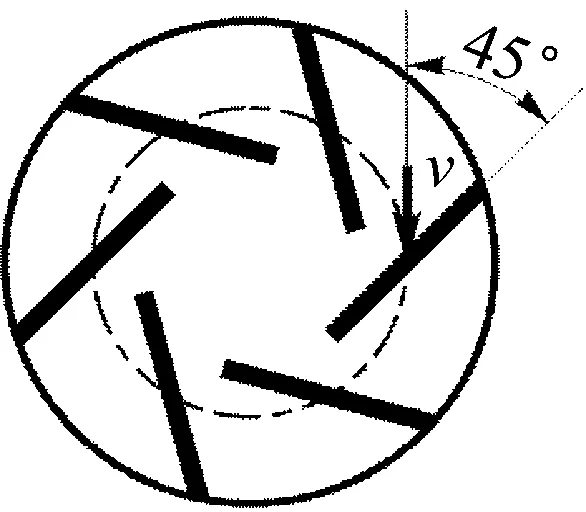

用铣削加工的方式对制动盘试样进行开沟槽处理,沟槽分别与盘试样旋转方向呈45°、90°、135°分布,如图2所示。三种沟槽表面的详细几何参数如表1所示,其中T-α表示沟槽型制动盘表面的沟槽分布为α°。试验前,对制动盘试样进行研磨、抛光等处理保证其表面粗糙度Ra≈0.04 μm,并用酒精、丙酮对盘试样进行超声清洗干燥。在正式试验开始前,对片试样进行30 min跑合,以保证其与盘试样具有良好的面-面接触状态。

试验条件为大气下干态(温度T=24~27 ℃),法向载荷Fn=100 N (约2.04 MPa),制动盘试样转速v=60 r/min (约0.079 m/s),试验时间t=1800 s。试验前对本底噪声进行测试分析,得出其强度约为55 dB(A)主频约为300 Hz。考虑到本研究关注的重点为频率较高且强度较大(≥78 dB)[13]的界面摩擦振动噪声,因此本底噪声不会对试验结果产生影响。此外,考虑到摩擦学试验具有一定的随机性,为保证试验的可重复性,每种参数下的试验均重复三次以上。在试验结束后,采用超景深三维显微系统(基恩士,VHX-5000)观察试样表面的磨痕形貌及摩擦磨损特性。

图2 沟槽型表面织构示意图

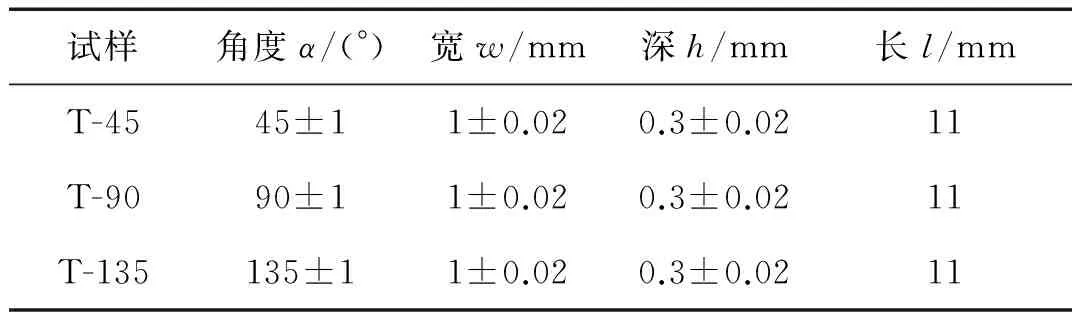

试样角度α/(°)宽w/mm深h/mm长l/mmT-4545±11±0.020.3±0.0211T-9090±11±0.020.3±0.0211T-135135±11±0.020.3±0.0211

2 结果与讨论

2.1 不同角度分布的沟槽表面对摩擦振动噪声的影响

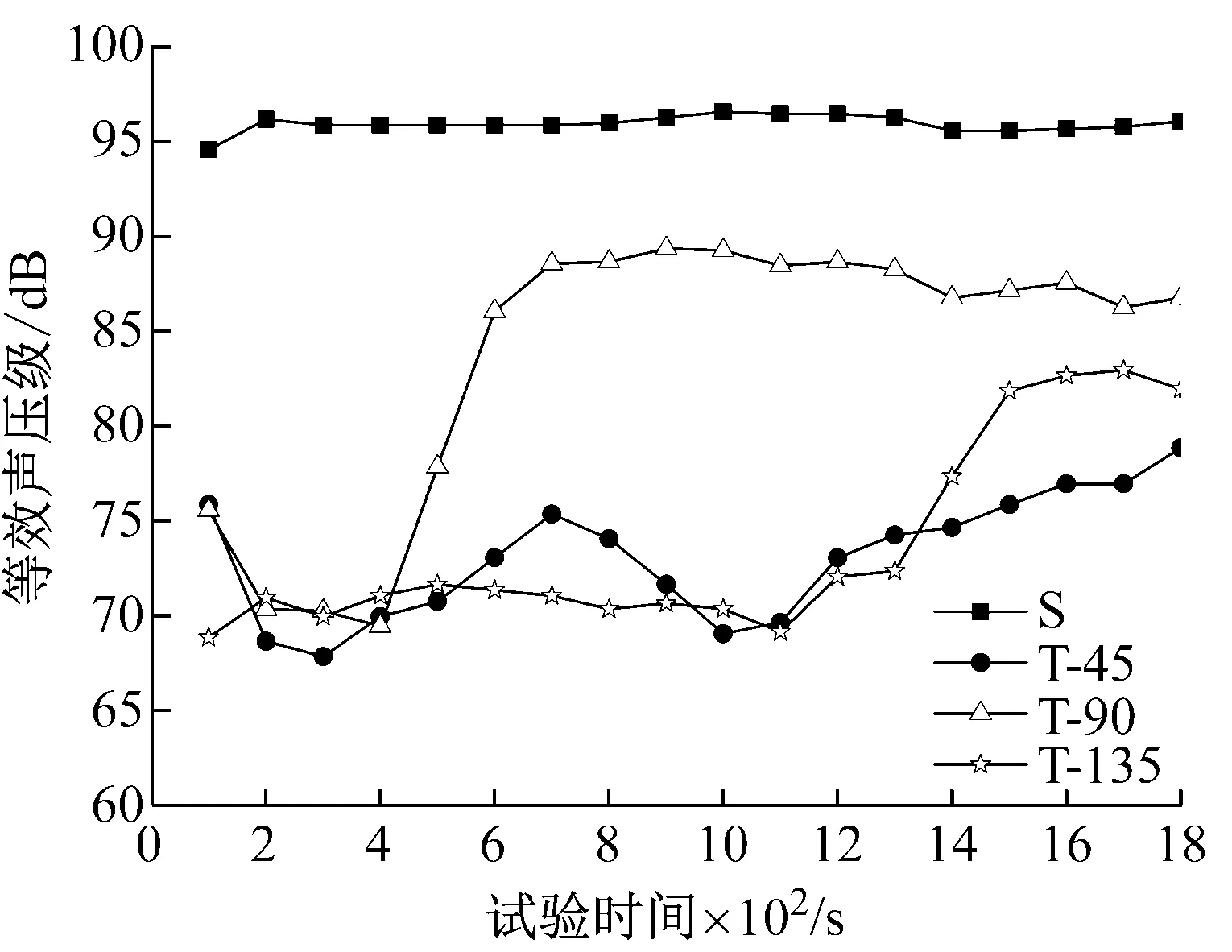

为研究光滑表面和三种不同角度分布的沟槽制动盘表面在整个试验过程中的噪声水平,以100 s为一个等效时间,对不同参数下的试验噪声进行连续等效声压级分析,结果如图3所示。可以看出,光滑表面的等效声压级强度在试验过程中始终保持在95 dB左右,而沟槽制动盘表面的噪声强度较光滑表面均有明显降低。其中T-90沟槽表面在试验的初始阶段具有很好的降噪效果,但是其等效声压级在450 s以后明显上升,说明其降噪效果逐渐减弱。而T-135沟槽表面的声压级在1 300 s之后才出现明显的上升趋势但始终保持在83 dB以下。T-45沟槽表面的降噪效果最为显著,其等效声压级在整个试验过程中始终处于较低水平值,且没有出现明显剧烈的波动。

为进一步探究光滑表面和不同角度分布的沟槽制动盘表面摩擦噪声频率及强度随摩擦进程的演变特性,对光滑表面和3种沟槽织构表面的噪声信号进行时频分析,结果如图4所示。可以看出光滑表面和3种沟槽制动盘表面均产生了主频为830 Hz左右的摩擦振动噪声信号,因此,沟槽表面的存在并不会影响界面摩擦噪声的主频。但其摩擦噪声特性与光滑表面相比具有明显的差异,光滑表面出现了除主频外的多阶谐波响应,而沟槽表面不仅抑制了噪声在主频处的能量,

图3 摩擦噪声等效声压级随时间变化

(a)光滑表面(b)T-45沟槽表面(c)T-135沟槽表面(d)T-90沟槽表面

图4 摩擦噪声信号时频分析

Fig.4 Time-frequency analysis of the friction noise

而且抑制了其多阶谐波响应的产生。特别是T-45沟槽表面,其主频处的能量始终低于光滑表面和其他两种沟槽表面,且该界面完全抑制了多阶谐波响应的发生。

2.2 不同角度分布的沟槽织构化处理对界面振动及相关力信号的影响

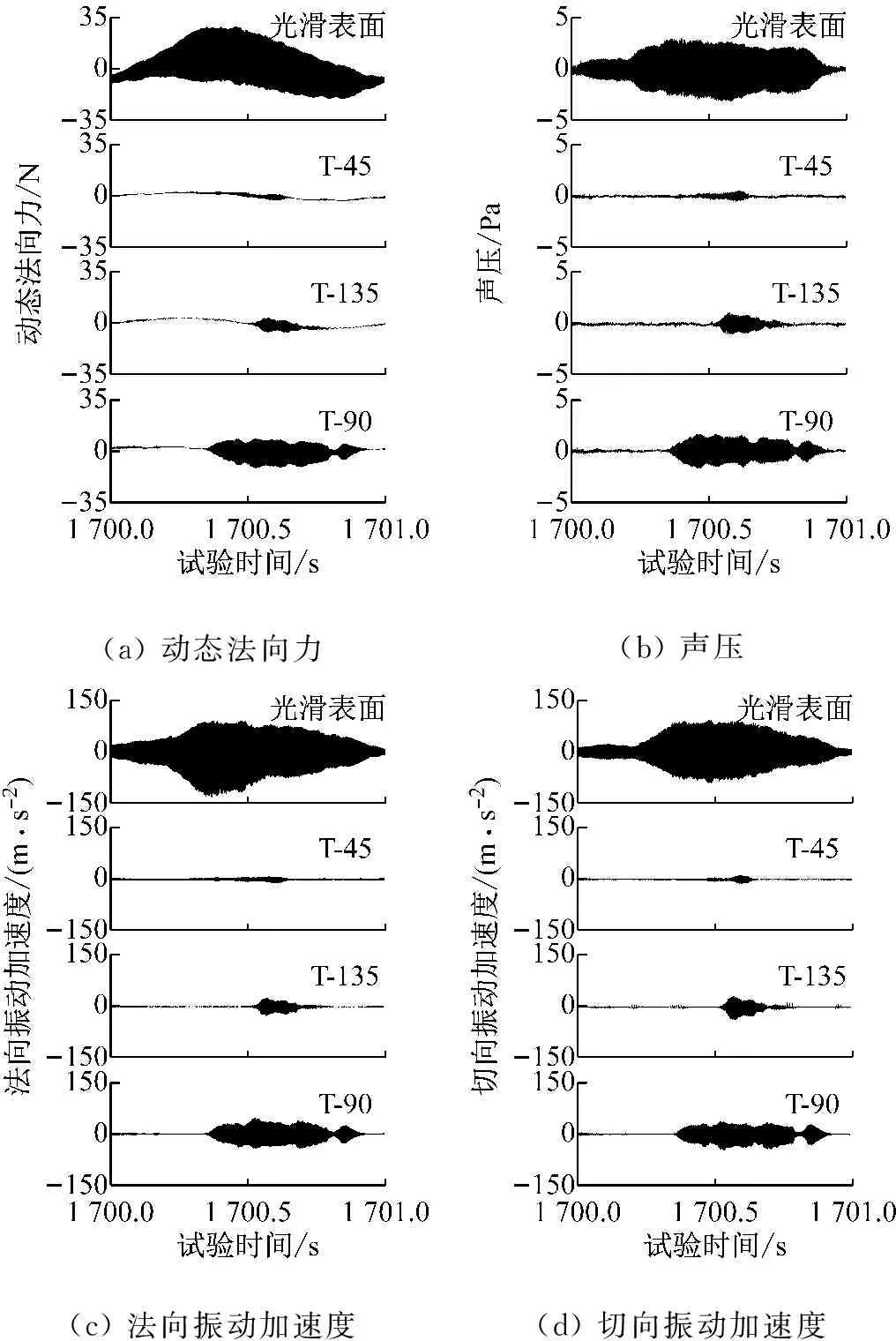

为探究不同沟槽表面对界面振动及相关力信号的影响,图5列出了光滑表面和不同沟槽表面在稳定阶段一个周期 (1 700.0~1 701.0 s) 内的动态法向力、声压和振动加速度的时域信号特征。对于光滑表面,其动态法向力信号、声压信号和振动加速度信号在整个周期内均出现了较大幅度的高频波动,即摩擦系统在整个周期内都发生了强烈的自激振动,并辐射出高强度的摩擦尖叫噪声。相比于光滑表面,沟槽制动盘表面时域信号的高频成分显著减少,波动幅度也明显降低。特别是T-45沟槽表面几乎没有高频信号产生,由此可以进一步证明,沟槽织构化处理能够很好的减少摩擦界面的自激振动,抑制其高频成分的产生,从而达到抑制界面摩擦尖叫噪声的效果。

(a)动态法向力(b)声压(c)法向振动加速度(d)切向振动加速度

图5 一个周期内的动态法向力、声压、法向振动加速度及切向振动加速度时间历程曲线

Fig.5 Time history records of fluctuation of normal force, sound pressure, vibration acceleration in normal direction and vibration acceleration in tangential direction

2.3 沟槽织构对磨痕形貌的影响

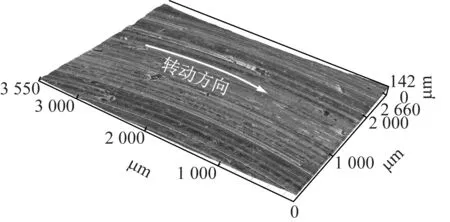

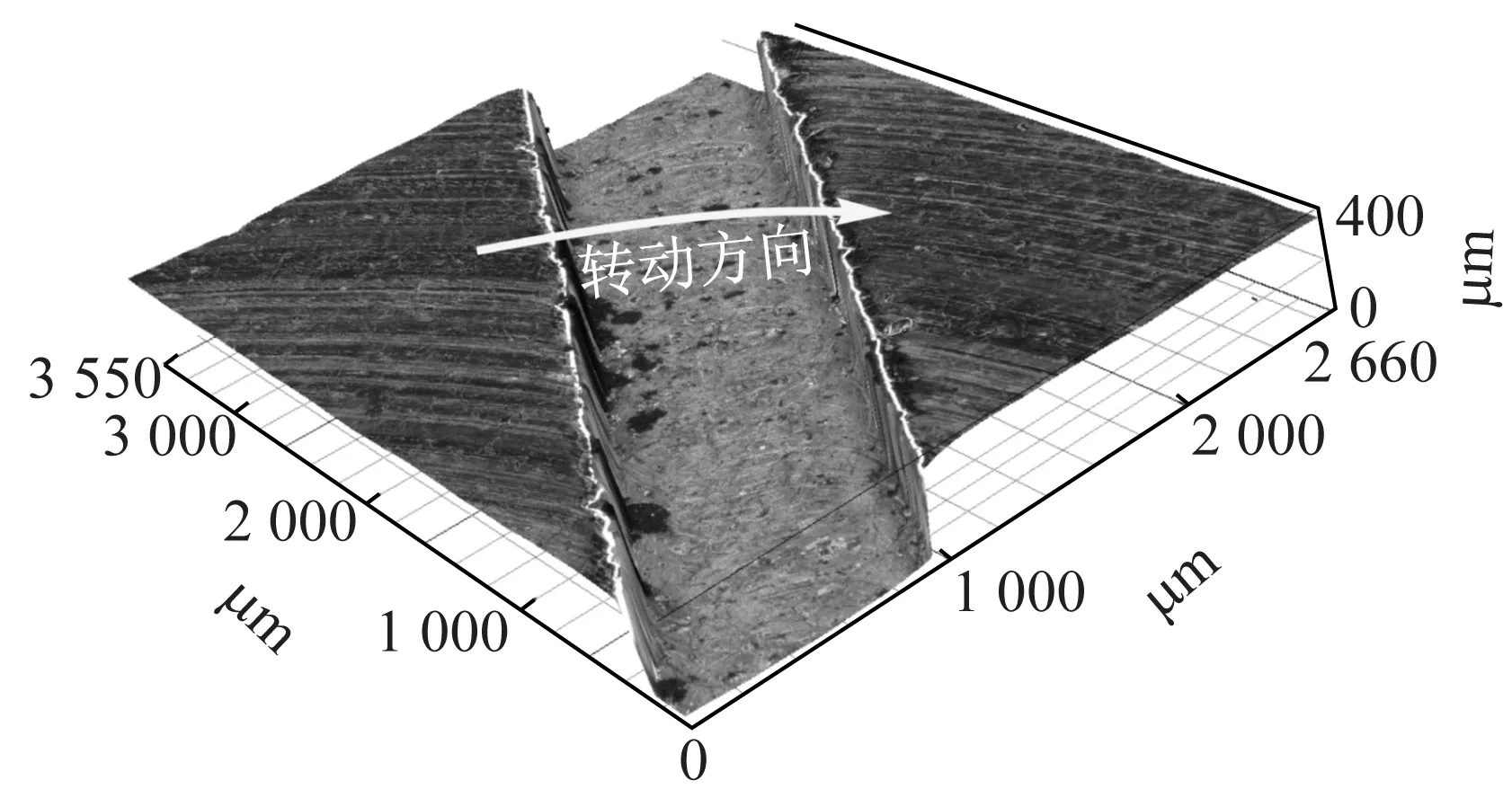

试验结束后,使用三维显微系统对光滑表面和降噪效果最好的T-45沟槽表面磨损形貌进行分析,从图6可以看出光滑表面存在明显的磨屑堆积、黏着和撕裂特征,表面磨损比较严重,而T-45沟槽表面的磨屑主要集中在沟槽内,且磨痕形貌主要以犁沟为主,磨损比较轻微。由于磨屑堆积、黏着和撕裂等特征是摩擦界面出现高频自激振动的一个重要原因,而织构表面的沟槽发挥着收集和排出磨屑的作用,这在一定程度上抑制了摩擦界面的高频自激振动(如图5(c)、(d)所示),并最终抑制摩擦振动噪声的产生。此外,对比三种沟槽织构表面的磨损状态可以发现,T-45沟槽表面和T-135沟槽表面磨损较为轻微(主要以较浅的犁沟为主),而T-90磨损较为严重(局部磨屑堆积,较深的犁沟)。因此,沟槽制动盘试样表面不同的摩擦磨损特性是造成不同角度分布的沟槽降噪效果出现差异的原因之一。

(a) 光滑表面

(b) T-45沟槽表面

3 沟槽降噪机理探讨

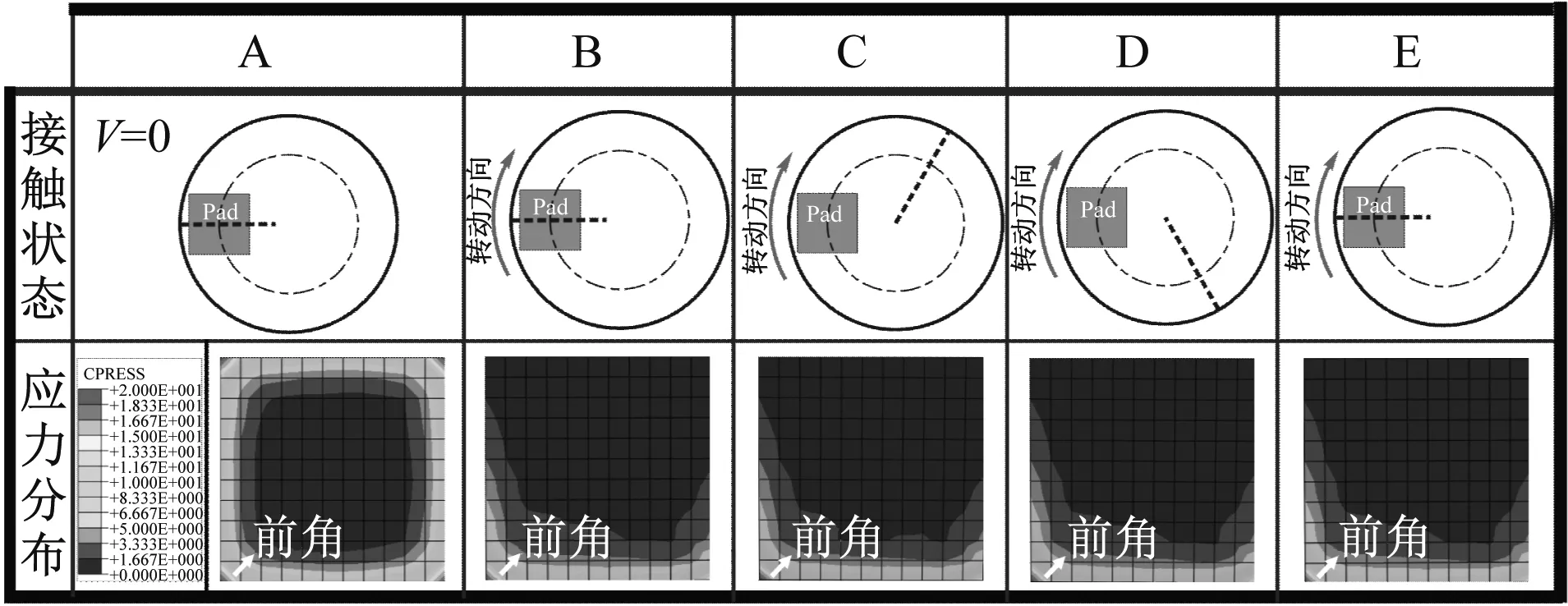

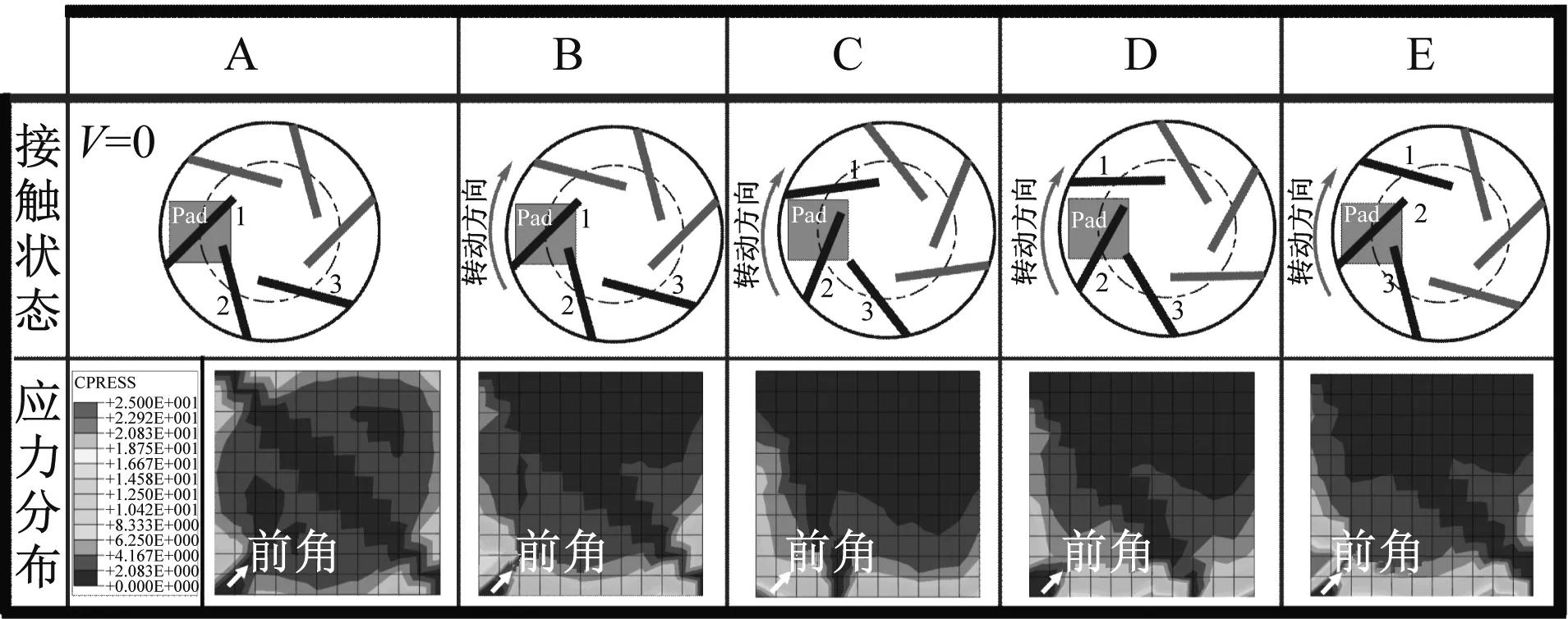

大量研究表明,当制动界面的接触应力集中在摩擦片前角(leading point)时,制动尖叫噪声产生的倾向明显加强,而通过对接触界面应力进行重新分布,改善前角(leading point)侧应力集中现象,能明显降低制动系统产生的尖叫噪声倾向[14-15]。考虑到在本研究中,当沟槽滑过摩擦片表面时,将会改变界面的接触状态,进而影响界面接触应力的分布,因此本研究对接触界面的应力在滑动过程中的变化进行分析研究,以进一步探究沟槽型织构表面的降噪机理。

根据试验装置建立摩擦系统三维模型(如图7(a)所示)。该模型主要由法兰盘,力传感器,上夹具,摩擦片试样,制动盘试样及下夹具组成。对三个部件分别赋予实际的材料参数,忽略摩擦过程中产生的热效应的影响。该模型采用C3D8R单元种类划分网格,其模型有限元网格见图7(b)。根据试验情况设置该摩擦模型的约束及边界条件:约束法兰盘顶部X方向与Z方向自由度,法向载荷沿Y方向作用于法兰盘,速度边界条件作用在制动盘夹具绕Y轴旋转的方向。

(a)摩擦系统三维模型(b)有限元网格

图7 有限元模型

Fig.7 The finite element model

对制动盘与摩擦片在滑动一个周期内的界面应力信号进行模拟分析,结果如图8所示。从图8(a)可以看出,当摩擦片与光滑制动盘发生相对运动时,接触应力主要集中在摩擦片的前角(leading point),即摩擦片的前角处产生了持续的应力集中,因此摩擦系统有足够的能量产生持续的自激振动,并可能对外辐射出高强的摩擦尖叫噪声。相反的,当摩擦片与T-45沟槽制动盘表面发生相对运动时,界面接触应力分布如图8(b)所示。可以看出,当其滑过制动片试样表面时,由于沟槽的存在,对集中分布在片试样上的接触应力进行打断、分散及重新排布,摩擦界面无法产生持续的能量堆积,所以无法产生持续的自激振动,因此起到了降低界面摩擦尖叫噪声的效果。

(a) 光滑表面接触状态下摩擦片表面应力分布

(b) T-45沟槽表面接触状态下摩擦片表面应力分布

综上,推测织构降低摩擦尖叫噪声的机理为:表面沟槽的存在能够打断和分散了摩擦片表面的接触应力分布,并改善接触界面的磨损特性,因此阻碍了摩擦系统的不稳定振动,抑制摩擦界面尖叫噪声的发生。同时,考虑到不同角度分布的沟槽对接触应力打断和分散程度不同,这也是造成本研究中不同角度分布的沟槽降噪效果出现差异的原因。

4 结 论

(1)本试验所选取的不同角度分布的表面织构化处理试样较光滑表面均具有明显的降噪效果,其中45°角度的沟槽降噪效果最佳。

(2)沟槽织构不仅能抑制噪声在主频处的能量而且能抑制其多阶谐波响应的发生;同时沟槽具有良好的集屑和排屑作用,改善了摩擦界面的摩擦磨损特性进而抑制摩擦系统的高频自激振动,最终达到降低摩擦尖叫噪声的效果。

(3)当摩擦系统辐射出高强度的摩擦尖叫噪声时,摩擦界面的接触应力主要集中在摩擦片的前角上,沟槽的存在可以打断和分散接触界面的应力集中并对其进行重新排布,从而抑制摩擦系统持续不稳定振动的发生,进一步抑制摩擦尖叫噪声的产生。

[1] 周仲荣,雷源忠,张嗣伟. 摩擦学发展前沿[M]. 北京:科学出版社,2006: 29-46.

[2] KINKAID N M, O’REILLY O M, PAPADOPOULOS P. Automotive disc brake squeal[J]. Journal of Sound and Vibration, 2003, 267: 105-166.

[3] HASHEMI-DEHKORDI S M, ABU-BAKAR A R, MAILAH M. Stability analysis of a linear friction-induced vibration model and its prevention using active force control[J]. Advances in Mechanical Engineering, 2014(1): 1-13.

[4] 张立军,陈前银,刁坤,等. 摩擦衬片包角对盘式制动器尖叫影响的仿真分析[J].振动与冲击,2016, 35(5): 59-64.

ZHANG Lijun, CHEN Qianyin, DIAO Kun, et al. Simulation analysis for effect of pad lining arc on disc brake squeal[J]. Journal of Vibration and Shock, 2016, 35(5): 59-64.

[5] CHEN G X, ZHOU Z R, KAPSA P, et al. Effect of surface topography on formation of squeal under reciprocating sliding[J]. Wear, 2002, 253(3/4): 411-423.

[6] AKAY A, GIANNINI O, MASSI F, et al. Disc brake squeal characterization through simplified test rigs[J]. Mechanical Systems and Signal Processing, 2009, 23(8): 2590-2607.

[7] 赵文杰,王立平,薛群基. 织构化提高表面摩擦性能的研究进展[J]. 摩擦学报,2011, 31(6): 622-631.

ZHAO Wenjie, WANG Liping, XUE Qunji. Development and research of surface texturing on improving tribological performance of surface[J]. Tribology, 2011, 31 (6):622-631.

[8] LIN S C, GUAN C C, ABU-BAKAR A R, et al. Disc brakes squeal suppression through chamfered and slotted pad[J]. International Journal of Vehicle Structures and Systems, 2011, 3(1):28-35.

[9] 张立军,陈前银,刁坤,等. 摩擦衬片开槽方式对盘式制动器摩擦尖叫的影响[C]//2013中国汽车工程学会年会论文集精选.北京:北京理工大学出版社,2013: 304-312.

[10] WANG D W, MO J L, OUYANG H, et al. Experimental and numerical studies of friction-induced vibration and noise and the effects of groove-textured surfaces[J]. Mechanical Systems and Signal Processing, 2014, 46 (2): 191-208.

[11] HAMMERSTRÖM L, JACOBSON S. Surface modification of brake discs to reduce squeal problems[J]. Wear, 2006, 261(1): 53-57.

[12] LIN S C, ABU-BAKAR A R, WAN-HARUJAN W M M, et al. Suppressing disc brake squeal through structural modifications[J]. Jurnal Mekanikal, 2009, 29: 67-83.

[13] OUYANG H J, NACK W, YUAN Y B. Numerical analysis of automotive disc brake squeal: a review[J]. International Journal of Vehicle Noise and Viberation, 2005, 1(3/4): 207-231.

[14] MASSI F, BAILLET L, GIANNINI O, et al. Brake squeal: linear and nonlinear numerical approaches[J]. Mechanical Systems and Signal Processing, 2007, 21(6): 2374-2393.

[15] RENAUD F, CHEVALLIER G, DION J L, et al. Motion capture of a pad measured with accelerometers during squeal noise in a real brake system[J]. Mechanical Systems and Signal Processing, 2012, 33: 155-166.