车用多层平板材料吸隔声特性的测试与计算分析

上官文斌, 熊 冬, 谢新星, 杨杉苗, 张 曲

(1. 华南理工大学 机械与汽车工程学院,广州 510640; 2. 宁波拓普集团有限公司,浙江 宁波 315800)

NVH是决定汽车品质的重要指标之一,控制汽车噪声是设计一辆汽车必不可少的环节[1-2]。传递到车内的噪声源主要有发动机噪声、轮胎噪声、尾管噪声、风噪等。汽车前围在发动机舱与乘客舱之间,它是衰减由发动机舱传入乘客舱的噪声的重要部件[3]。传统前围结构一般由PU发泡和EVA(Ethylene Vinyl Acetate)组成。

为实现汽车前围部件轻量化,Wentzel等[4]提出耗散性(dissipative)吸声与隔振结构,其吸隔声性能与传统结构的吸隔声性能相差不大,但质量减轻48.6%。Siavoshani等提出ABA(Absorber-Barrier-Absorber)结构,基于ABA结构的汽车前围重量较小。Duval等[5]介绍了几种ABA前围结构,与传统结构前围相比,这些前围结构的吸声与隔声性能均有提高,并且质量更轻。基于ABA结构的汽车前围,吸声层(absorber)一般使用棉毡材料。Reis等[6]指出汽车内饰件使用棉毡材料时能提高吸声性能,并且成本低。

近几年,国外研究人员通过计算分析的方法对多层材料的吸隔声性能进行了研究。Jain等[7]用一款基于TMM(Transfer Matrix Method)算法的软件,计算了平板结构的吸声系数与传递损失。计算结果表明,在声波垂直入射下,单层材料的吸声系数计算值与实验值吻合较好;在声波随机入射下,多层材料传递损失计算值与实验值吻合较好,其中多层材料包括“棉毡+膜+棉毡”、“棉毡+EVA”。 Alexander等[8]研究了在声波随机入射下,“膜+纤维材料”结构的吸隔声性能。在研究的频段内(400~10 000 Hz),吸声系数的计算值均低于实验值,但插入损失的计算值与实验值吻合较好。

在声波垂直入射下,Tian等[9]开展了多层材料的吸隔声实验与计算分析,结果表明,采用基于Biot理论和TMM算法的NOVA软件计算多层材料的吸隔声时,双层棉毡吸隔声的计算值与实验值吻合较好;“棉毡+无孔膜+棉毡”的吸声系数,在200~2 000 Hz计算值与实验值吻合较好,在2 000~6 300 Hz计算值大于实验值,其传递损失计算值大于实验值;“棉毡+带孔膜+棉毡”的吸声系数,在200~1 000 Hz计算值与实验值吻合较好,在1 000~3 000 Hz计算值大于实验值,在3 000~6 300 Hz计算值小于实验值,其传递损失计算值大于实验值。

赵晓丹等[10]计算了三层微穿孔板的吸声系数,并应用遗传算法对其结构参数进行了优化,优化后的三层微穿孔板在频域(200~4 000 Hz)上能够获得更好的吸声系数曲线,并通过实验验证了优化设计的结果。蔺磊等[11]建立了微穿孔-吸声复合结构的理论模型,用于计算结构的吸声系数,并在阻抗管中测试了材料的吸声系数,验证了所建立模型的正确性。

基于新型ABA及dissipative结构的汽车前围具有质量轻、经济性好、环保等特性,应用前景广阔,但是目前对这两种结构的吸隔声性能的研究较少。本文研究了ABA及dissipative结构的吸声与隔声性能。首先,进行了单层材料的流阻率、孔隙率和声波垂直入射下的吸声系数的测试,进行了多层材料吸隔声实验,然后建立了多层材料吸隔声计算的模型,利用测试的数据,对建立的模型进行了验证。研究结果将能较好的指导ABA及dissipative结构吸隔声特性的设计方法,促进这两种结构在汽车前围和其它内饰件结构上的应用,同时本文的研究方法和建模方法,也可用于其它声学结构吸隔声特性的分析。

1 ABA与dissipative的结构及吸隔声性能测试

1.1 ABA与dissipative的结构

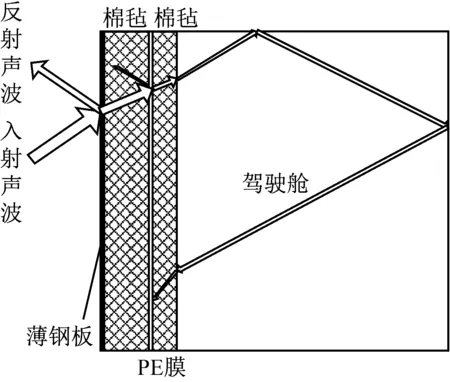

传统汽车前围由软层和硬层组成,软层一般为PU发泡,密度小于100 kg/m3,起吸声作用,较硬的一层为TPO(Thermo Plastic Olefin)或EVA(Ethylene Vinyl Acetate),密度大于1 000 kg/m3,起隔声作用。前围结构的吸声与隔声原理见图1,声音在传播过程中,部分能量被PU发泡吸收,传播到EVA后,大部分声音被EVA反射而被PU发泡继续吸收,小部分声音穿过EVA后传到驾驶舱。

图1 PU发泡+EVA吸隔声原理图

ABA结构一般由棉毡+无孔膜+棉毡,或棉毡+无孔膜+PU发泡组成,如图2所示。其中棉毡起吸声作用,膜起隔声作用。与传统结构相比,ABA结构隔声量降低,但结构的吸声层能不断吸收传入驾驶室内的噪声,其结果是两种结构总体吸隔声性能相近,但是ABA质量较轻。

图2 ABA结构吸隔声原理图

当ABA结构中膜为穿孔膜时,称为dissipative结构。与ABA结构相比,dissipative结构隔声量降低,吸声性能增强。

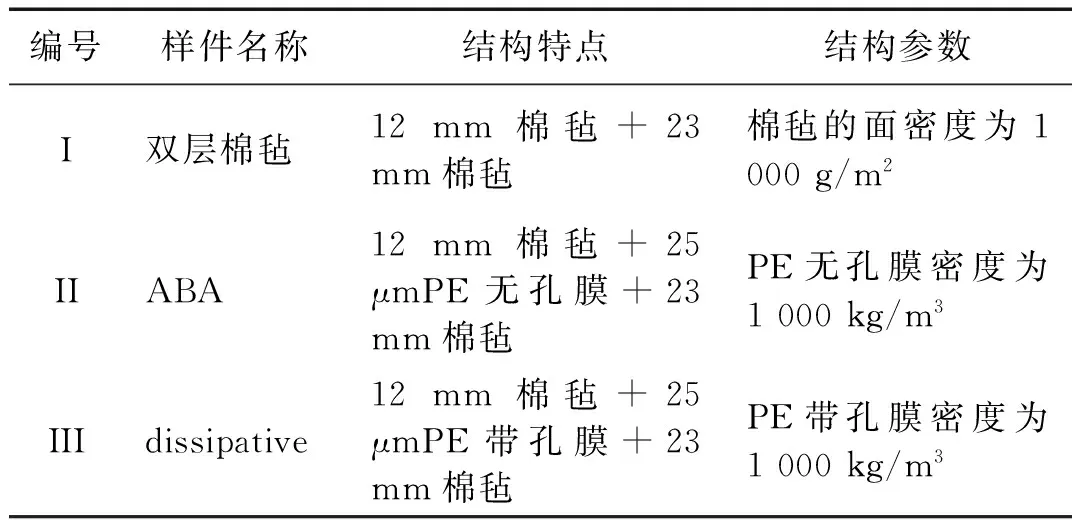

为了研究这两种结构的吸隔声特性,本文选用表1中的三种样件作为研究对象。样件I、II和III的吸隔声特性可通过吸声系数和隔声量来表征。将样件I、II和III分别置于Alpha cabin和混响室-全消室,测试分析三种结构样件的吸声系数和隔声量。

表1 三种样件结构

1.2 吸隔声测试的原理

在Alpha cabin中测试吸声系数时,传感器采用B&K2669麦克风,悬挂于舱顶。样件平放于舱底中央,并用一个等高的金属框套住样件,防止样件边缘吸声。测试时环境温度为23 °C,相对湿度为60%。在扩散声场中,当声源停止后,声压从初始声压级降低60dB之后所需的时间称为混响时间[12]。在alpha cabin中,测试样件的吸声系数可由式(1)计算[13]

(1)

式中:V为alpha cabin体积,单位为m3;S为样件测试面面积,单位为m2;T0、T分别为测试样件放入alpha cabin之前和之后的混响时间,单位为s。

图3为在混响室-全消室中测试样件隔声量示意图。混响室声源由两个安放在对角的音响组成,用五个B&K2669麦克风测量混响室内声压。在全消室内,用声强探头测量声强。混响室和全消室之间的隔声窗口上有一层厚0.8 mm的钢板,实验时将测试样件固定在该钢板上。在混响室,声音随机入射到样件上,被测样件的声传递损失可表示为[14]

1-声源;2-钢板;3-实验样件;4-声强探头

(2)

式中:LP为混响室声压级;LI为全消室声强级。

由于汽车制造商更关注材料的插入损失,将传递损失转化为插入损失,如下式所示[15]

PBIL=Stotal-Ssteel

(3)

式中:Stotal为实验样件与钢板总的传递损失;Ssteel为钢板的传递损失。

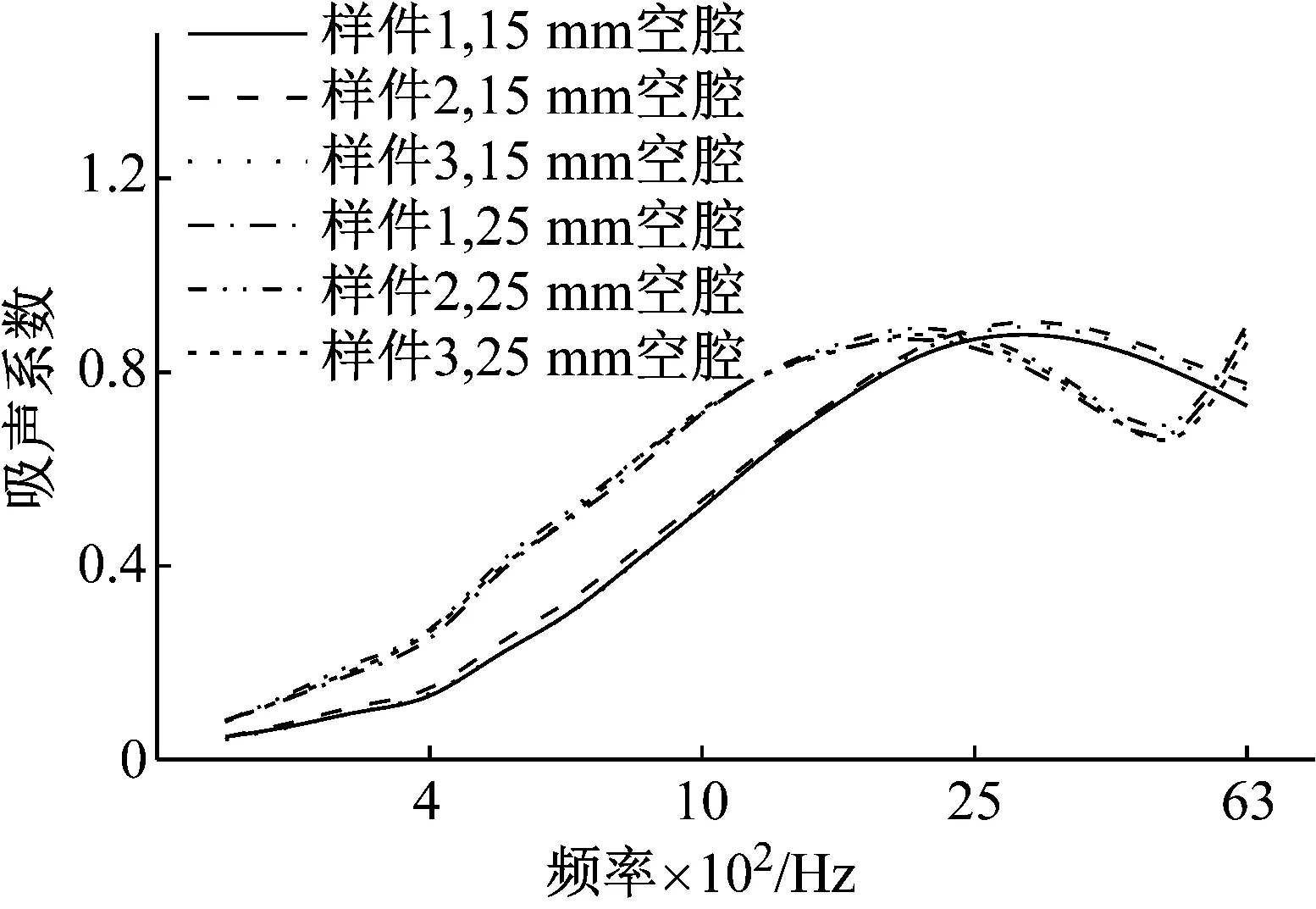

1.3 双层棉毡,ABA与dissipative的结构吸隔声测试结果

样件I、II和III的吸声系数与插入损失实验结果如图4和图5所示。由图可知,在全频段,样件I的吸声系数最大,插入损失最小;样件II的吸声系数最小,插入损失最大;样件III的吸声系数与插入损失居中。由于结构样件中使用的膜厚度较薄且带孔膜上的孔径较小,样件II与样件III的吸隔声性能差异较小。

图4 吸声系数实验值

图5 插入损失实验值

实验结果表明在双层棉毡材料之间增加一层无孔膜,得到ABA结构样件(即样件II),会降低吸声性能,但可明显提高隔声量;在ABA结构的膜上适当开孔,得到dissipative结构样件(即样件III),会降低隔声量,但有利于改善其吸声性能。

此外,从图4中可观察到吸声系数的测试曲线有小的波动。由于多层样件是通过喷胶黏合,黏合时并不能使样件完全贴合,层与层之间存在不规则空气层,引起实验结果的波动。在混响室-全消室测试插入损失,声源发射白噪声,用声强探头在距样件表面约6 cm的平面上扫描以测量声强,再求声强平均值,故插入损失是一条较平滑的曲线。

在低频段,材料的吸声系数随频率的升高而增大,在测试的样件中有体现。对于多层材料,频率达到一定值后,其吸声系数可能会随频率的升高而减小。在1 250~3 000 Hz,样件I和样件II的吸声系数测试值略大于1,主要因为测试中样件部分边缘产生了吸声作用。

2 材料的吸隔声特征参数的测试与计算

计算多层材料吸声系数和隔声量,需要单层棉毡材料的密度、流阻率、孔隙率、曲折因子、黏性特征长度和热特征长度,无孔膜的面密度,以及带孔膜的面密度和流阻率等参数。材料的流阻率和孔隙率可由实验测试得到,而曲折因子、黏性特征长度和热特征长度则通过计算得到。

2.1 吸声系数的测试

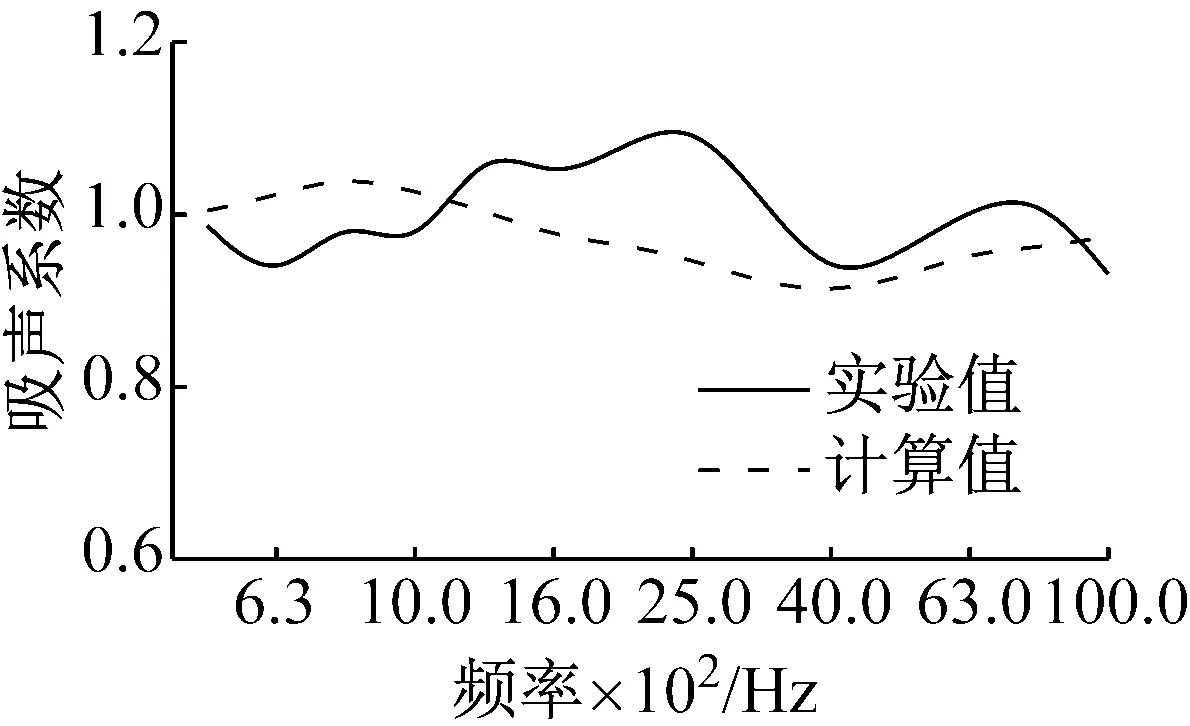

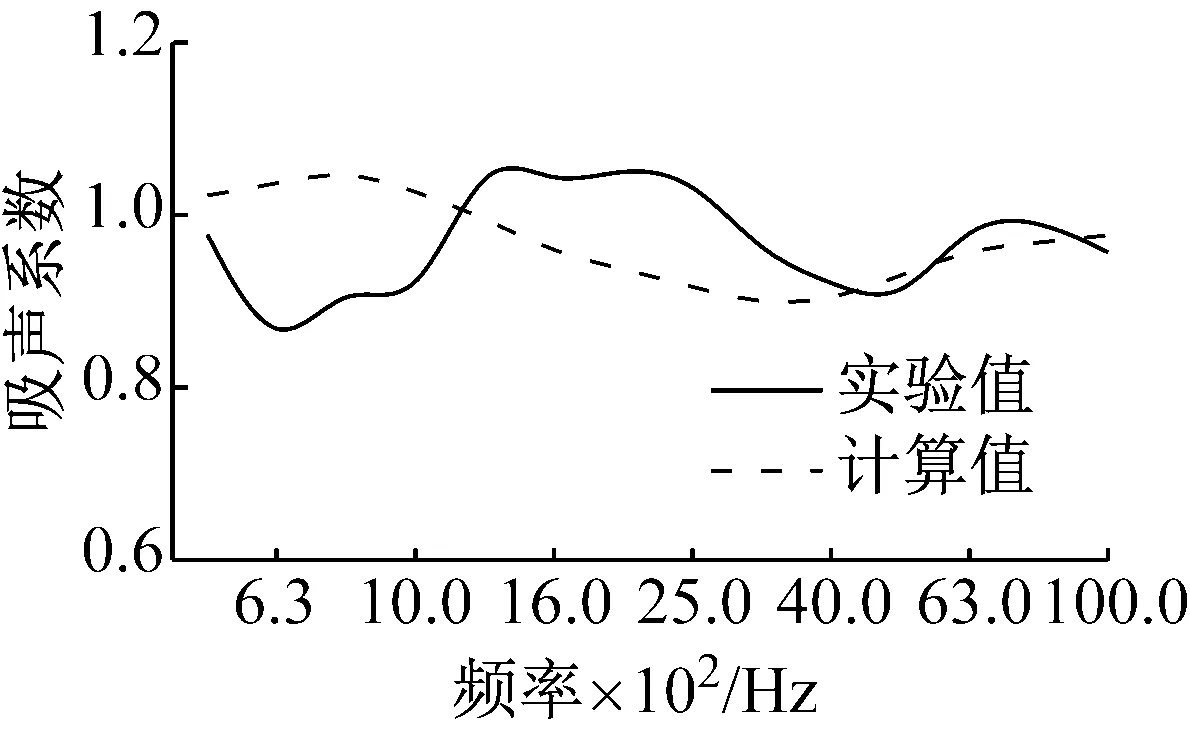

在阻抗管中做单层棉毡在声波垂直入射下的吸声实验。为使吸声系数曲线在6 300 Hz之前出现一个波峰,样件安装时一般与阻抗管后壁平行并保持适当距离,形成一定厚度空腔。阻抗管测量吸声系数示意图如图6所示,扬声器发射声音信号,声波在管道中传播,到达管末端时,一部分声波被材料吸收,另一部分被反射形成发射波。用两个传声器测量管中声压级,通过测量得到的声压级计算材料的吸声系数[16]。实验时,取两种厚度棉毡(12 mm厚度和23 mm厚度)进行其吸声系数的测试,测试时,每组厚度的样件取三个,分别测试其吸声系数,两种厚度棉毡的吸声系数实验结果见图7和8。空腔的长度不同,测出的吸声系数不同,空腔长度越大,吸声系数曲线波峰对应的频率越小。用吸声系数计算材料曲折因子和特征长度时,需要用到所有的吸声系数测试结果。

1-传声器;2-传声器;3-实验样件

图7 12 mm厚度棉毡吸声系数的测试结果

图8 23 mm厚度棉毡吸声系数的测试结果

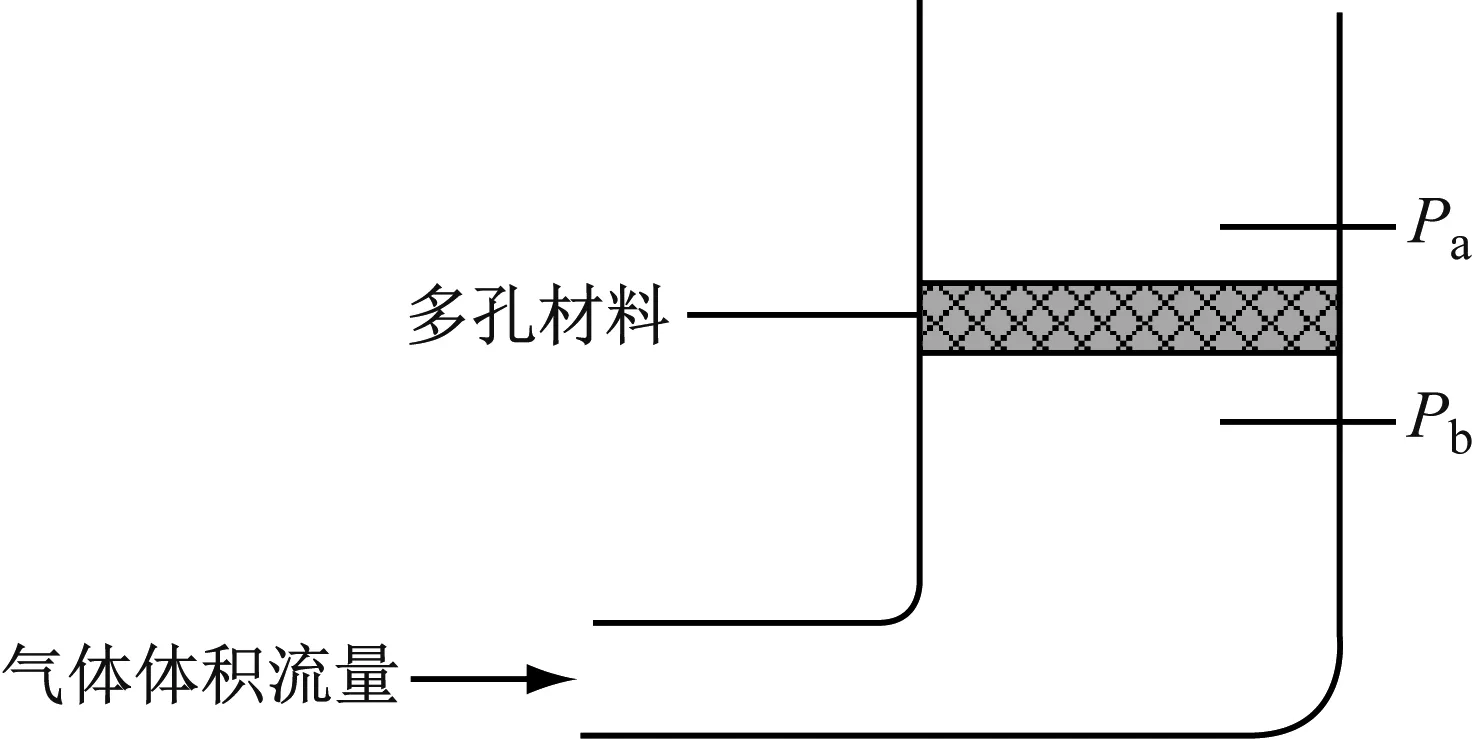

2.2 流阻率的测试

流阻是空气质点通过材料空隙中的阻力,单位厚度的流阻称为材料的流阻率[17]。流阻率的测试原理是控制单向气流通过圆柱形管或矩形管中的试件,并测量试件表面产生的压差[18],图9为流阻率测试示意图,流阻率表示为

(4)

式中:ΔP为试件表面压差,A为试件横截面积,qV为气体体积流量,d为试件厚度。

图9 流阻率测试示意图

棉毡和带孔膜的流阻率测试结果见表2。由测试结果可知,同一材料流阻率差别大, 这主要是原材料成分不均匀,局部密度、厚度不均匀等引起的。带孔膜流阻率的大小主要与膜开孔密度和孔径大小有关。

表2 流阻率测试值

2.3 孔隙率的测试

孔隙率等于材料内部空气体积与材料总体积之比。图10为孔隙率测试示意图,首先进气阀(2)与排气阀(7)处于开启状态,设备中空气与大气连通,此时样件筒系统中的空气有效体积Ve可由式(5)计算得到

Ve=Vh+Vc-Vm

(5)

式中:Vh为样件筒体积;Vc为缸筒内活塞下表面到样件筒上表面之间的体积;Vm为样件骨架体积。

1-绝热管;2-进气阀;3-压差传感器;4-样件筒;5-缸筒;6-活塞;7-排气阀;8-多孔材料

图10 孔隙率测试示意图

Fig.10 The schematic diagram of porosity test

关闭进气阀(2)与排气阀(7),活塞缓慢下移,压缩样件筒中空气,假设系统中压强变化为ΔP,体积变化为ΔV。气体在压缩前后的状态方程为

P0Ve=(P0+ΔP)(Ve-ΔV)

(6)

式中:P0为大气压强,左边为活塞移动之前的气体状态,右边为活塞移动之后的气体状态。由式(5)、(6),可以求出Vm。

材料孔隙率φ可由式(7)计算得到[19]

(7)

式中:Vs为标准大气压下的样件体积。

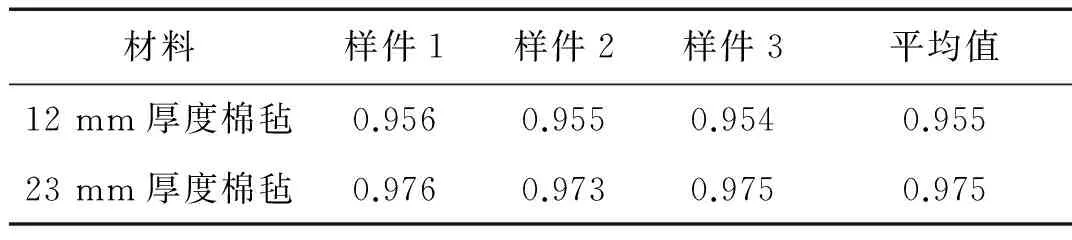

棉毡的孔隙率测试结果见表3,两种棉毡的3组孔隙率测试值基本相等。

表3 孔隙率测试值

2.4 曲折因子与特征长度的计算

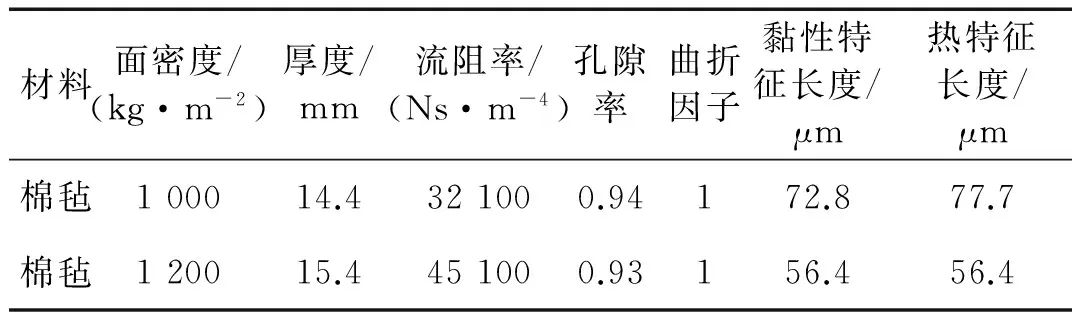

由测试得到的吸声系数、孔隙率和流阻率实验结果,利用VA one/FOAM-X软件可计算得到曲折因子、黏性特征长度和热特征长度。计算时还需输入环境温度、大气压、相对湿度,以及定义材料骨架类型及材料密度。该模块采用平面波传播模型,并用Biot理论进行修正[20]。曲折因子、黏性特征长度、热特征长度计算结果见表4。

表4 棉毡曲折因子和特征长度计算结果

3 多层平板样件吸声系数、隔声量计算

3.1 吸声系数、隔声量计算

利用VA one/NOVA模块对本文研究的样件I、II和III进行吸隔声特性仿真计算。计算步骤为:

(1)输入流体的状态参数(空气密度、声速)和材料特征参数。

(2)定义材料属性:棉毡属于柔性材料,定义密度、孔隙率、流阻率、曲折因子、黏性特征长度和热特征长度6大参数;无孔膜选择“Impervious Screen”模型,定义密度和厚度;带孔膜选择“Resistive Screen”模型,定义密度、厚度、流阻率。

(3)定义棉毡厚度、多层结构样件中的材料前后顺序、样件尺寸。(吸声样件尺寸为1 m×1.2 m,隔声样件尺寸为0.508 m×0.508 m。样件尺寸与对应实验中的样件尺寸相同,实验中材料尺寸根据相关测试标准而定)。

(4)选择入射角度为0°~78°的随机入射波并求解。

(5)求解:采用FTMM(Finite Transfer Matrix Method)算法计算样件I、II、III的吸声系数和隔声量[21]。

图11~图13为三种多层材料吸隔声特性的仿真计算与实验结果的对比图。由图11~图13中的(b)图可知,插入损失计算值与实验值吻合较好,样件I和样件III的计算值与实验值基本吻合,样件II计算值比实验值低1~2 dB,但两条曲线趋势一致。

由图11~图13中的(a)图可知,吸声系数计算值与实验值存在一定差异,400~1 250 Hz计算值大于实验值,1 250~10 000 Hz计算值小于实验值。

3.2 计算误差分析

吸声系数计算值与实验结果不一致的原因有:

(1) 实验样件中多层材料之间存在不规则空气层,VA one/NOVA模块无法建立不规则空气层模型。

计算吸声系数与插入损失时,棉毡与棉毡、棉毡与空气层之间的耦合条件不同,膜与棉毡、膜与空气层之间的耦合条件不同,不同耦合条件计算得到不同的传递矩阵,从而得到不同的计算结果[22]。VA one/NOVA模块无法建立不规则空气层模型,导致计算结果与实验结果存在偏差。测试插入损失时,声强探头在距样件表面约6 cm的平面上扫描以测量声强,再求声强平均值,平均值会掩盖部分实验误差,故插入损失计算值与实验值吻合较好。

将面密度为1 000 kg/m2的棉毡与面密度为1 200 kg/m2的棉毡在蒸汽加热模具中加工复合,双层材料紧密贴合。在alpha cabin中测试样件吸声系数,测试结果见图14。吸声系数测试曲线较平滑,说明图4中吸声系数测试曲线的波动,主要由样件中材料层之间的不规则空气层引起。

(a) 吸声系数

(b) 插入损失

Fig.11 The comparison of simulation and experiment of sound absorption and insulation of sample I

(a) 吸声系数

(b) 插入损失

Fig.12 The comparison of simulation and experiment of sound absorption and insulation of sample II

(a) 吸声系数

(b) 插入损失

Fig.13 The comparison of simulation and experiment of sound absorption and insulation of sample III

图14 双层棉毡吸声系数计算与实验对比

Fig.14 The comparison of simulated and experiment of sound absorption of double felt

测试单层棉毡材料的流阻率、孔隙率以及声波垂直入射下的吸声系数,利用VA one/FOAM-X软件计算材料曲折因子、黏性特征长度和热特征长度,材料参数见表5。利用VA one/NOVA软件计算样件吸声系数,计算结果见图14。由图可见,计算值与实验值较为吻合,在1 000~3 000 Hz,吸声系数的实验值大于计算值,这是由于实验中样件部分边缘的吸声作用,使此频段内的实验值大于1,而此频段内的计算值略小于1,可认为计算值合理。说明引起图11~13中吸声系数计算值与实验值吻合度低的主要原因是实验样件中材料层之间存在不规则空气层。

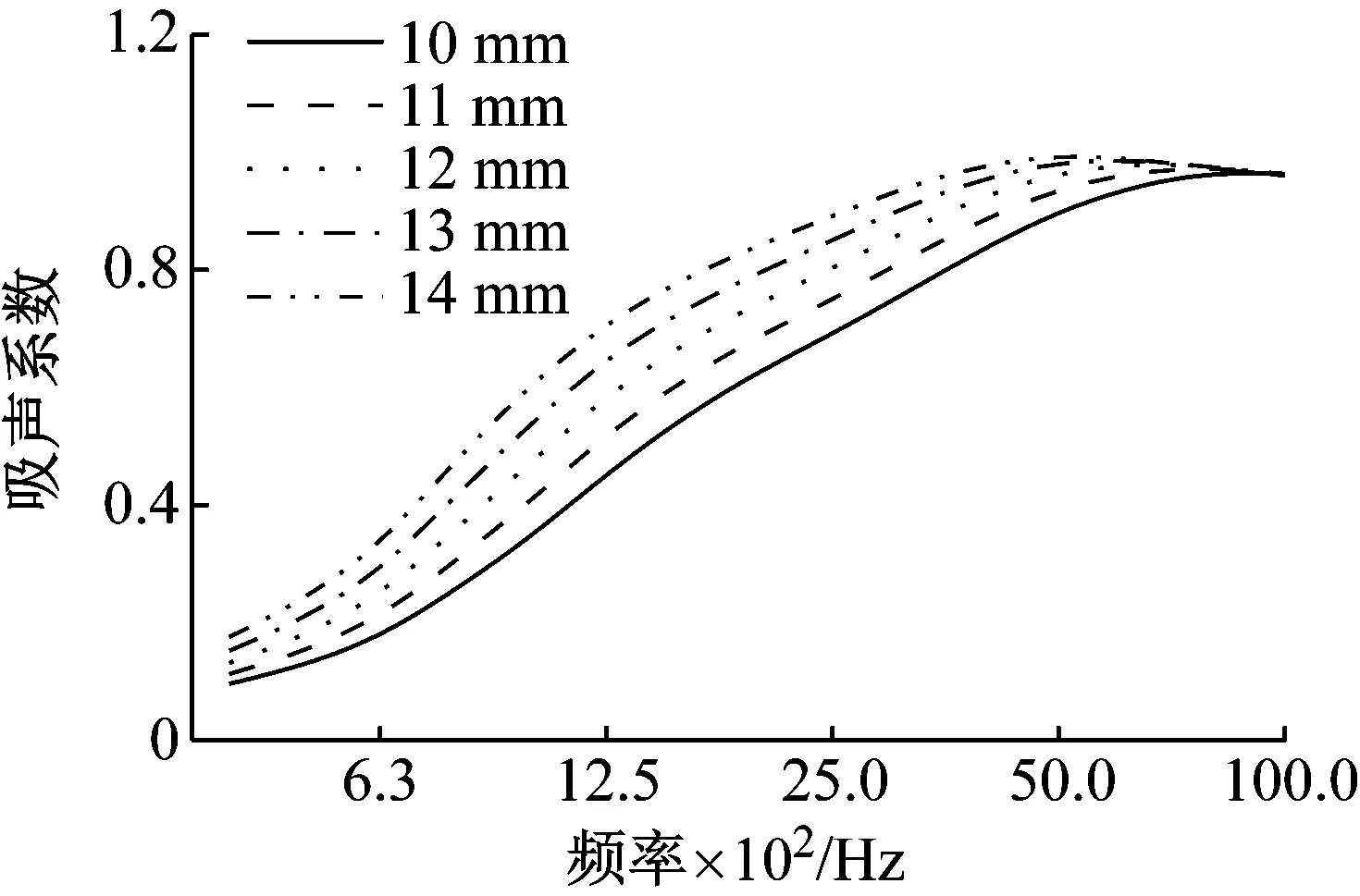

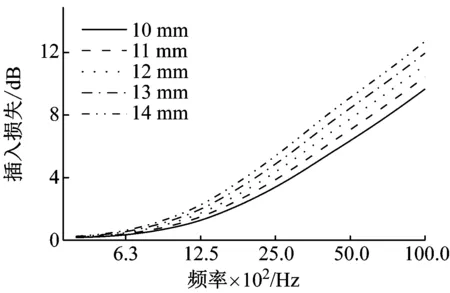

(2) 棉毡材料厚度不均匀:用激光测厚仪测试棉毡材料上任意6个点的厚度,单层棉毡厚度可能存在±2 mm的偏差,而计算分析时,棉毡材料厚度为测试的6个点的平均值。图15为厚度对12 mm厚的单层棉毡吸隔声性能的影响,棉毡其他参数不变,当厚度从10 mm增大到14 mm时,吸声系数和插入损失计算值均增大。吸声系数最大增加0.3,插入损失在高频最大增加3 dB左右。

表5 材料参数

(a)吸声系数

(b)插入损失

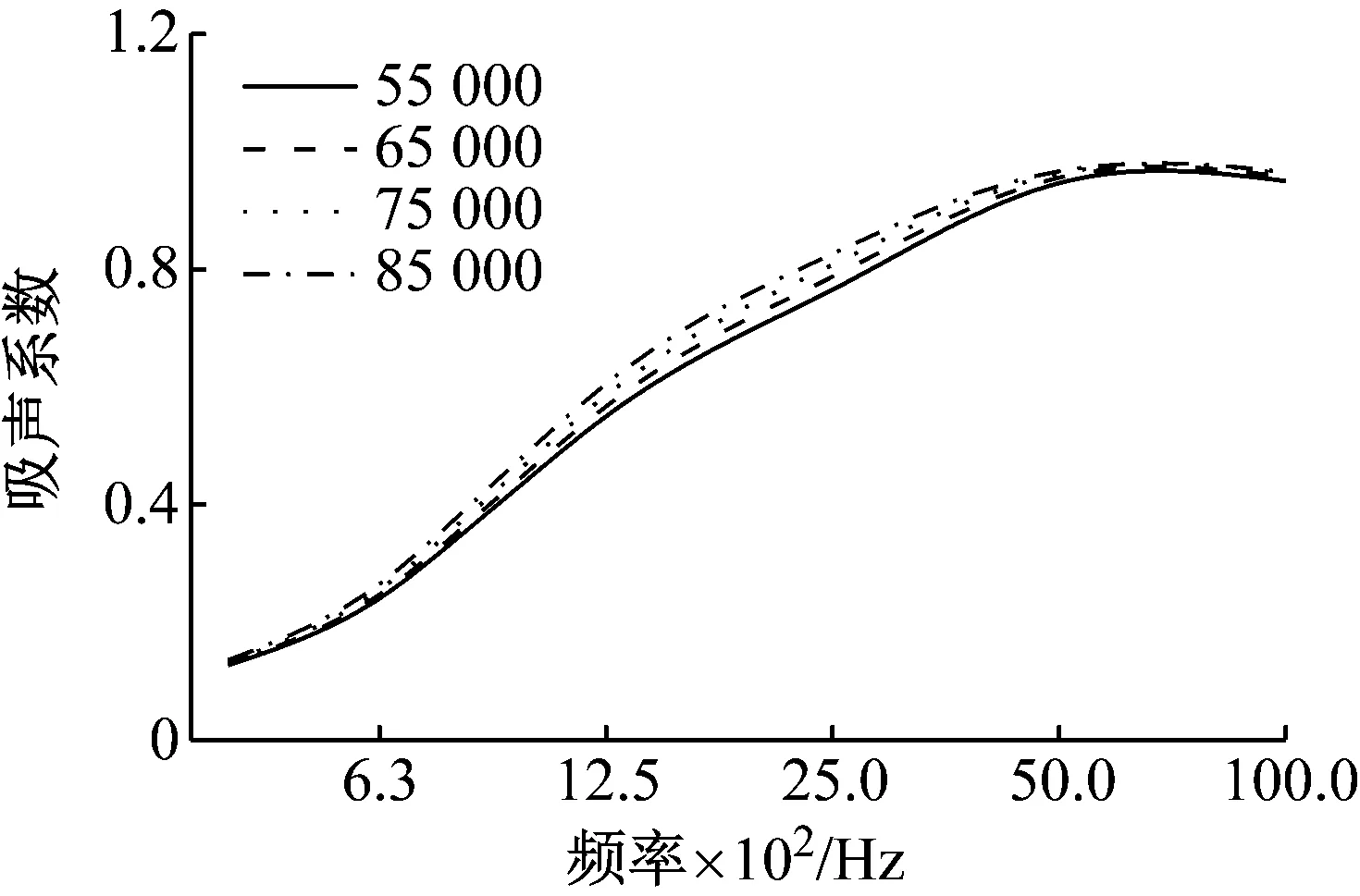

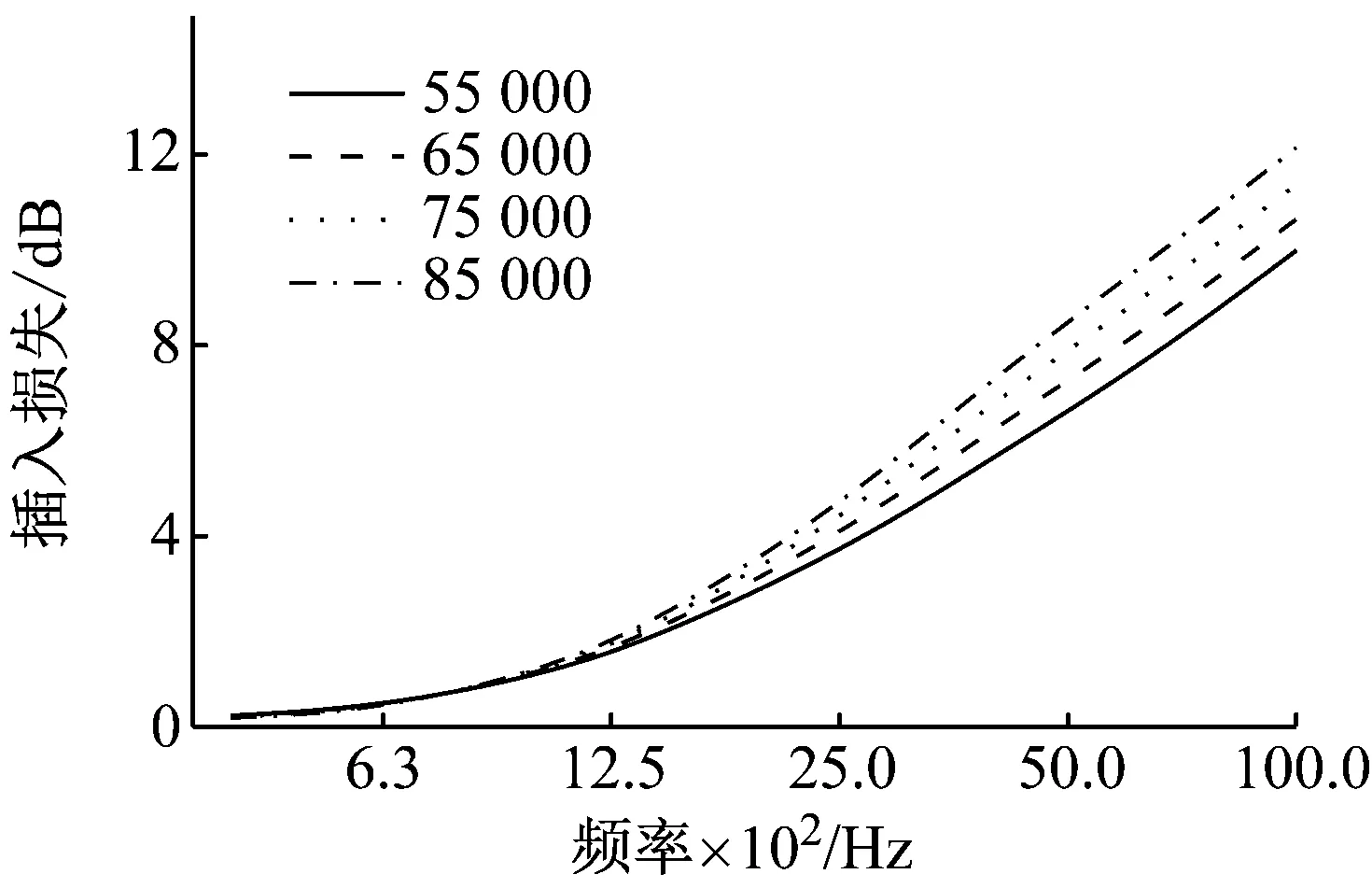

(3) 材料流阻率的误差:由表2流阻率测试结果可知,测试的8个样件,其材料流阻率变化较大,而计算时材料流阻率取测试值的平均。图16为流阻率对12 mm厚的单层棉毡吸隔声性能的影响,棉毡其他参数恒定,流阻率从55 000增加到85 000时,吸声系数计算值在中频段增大,插入损失计算值在中高频段增大。吸声系数最大增加0.1,插入损失最大增加2 dB左右。

(a)吸声系数

(b)插入损失

(4) 理论模型的简化误差:Allard指出当膜粘合在多孔材料表面时,模型需要考虑膜与多孔材料之间的力。本文多层材料理论模型把膜的模型简化为薄板模型,没有考虑膜与多孔材料之间的作用力。

4 结 论

(1) 在Alpha cabin和混响室-全消室中测试三种不同结构多层平板样件的吸隔声特性,实验结果表明双层棉毡材料之间的膜会降低样件吸声性能,但可提高样件隔声量;在膜上开孔,可改善样件吸声性能。因此,ABA结构吸声性能逊于dissipative结构,但隔声量效果较好。

(2) 基于VA one/NOVA模块对三种多层平板样件的吸隔声特性进行了计算分析。结果表明插入损失计算值与实验值吻合度较好,而吸声系数计算结果与实验结果存在一定差异:在400~1 250 Hz频率范围内,计算吸声系数高于实测值,在1 250~10 000 Hz频率范围内,计算吸声系数低于实验值。误差分析为多层材料之间存在不规则空气层,材料厚度不均匀,理论模型对膜的简化等。

(3) 研究结果将能较好的指导ABA及dissipative结构吸隔声特性的设计方法,促进这两种结构在汽车前围和其它内饰件结构上的应用;同时本文的研究方法和建模方法,也可用于其它声学结构吸隔声特性的分析。

[1] 庞剑. 汽车车身噪声与振动控制[M]. 北京: 机械工业出版社, 2015.

[2] SIAVOSHANI S, TUDOR J. ABA-new generation of vehicle dashmats[C]. SAE Technical Paper, 2005-01-2277.

[3] SAHA P, JAIN D B. A development procedure to improve the acoustical performance of a dash system[C]. SAE Technical Paper, 2005-01-2515.

[4] WENTZEL R E, VANBUSKIRK J. A dissipative approach to vehicle sound abatement[C]. SAE Technical Paper, 1999-01-1668.

[5] DUVAL A, RONDEAU J F, BISCHOFF L, et al. Generalized light-weight concepts: improving the acoustic performance of less than 2 500 g/m insulators[C]. SAE Technical Paper, 2009-01-2136.

[6] REIS C, KHAN H, DUMAS D, et al. Evolution of fiber felt technologies and composites enhancing vehicle acoustics[C]. SAE Technical Paper, 2007-01-2192.

[7] JAIN S K, SHRAVAGE P, JOSHI M, et al. Acoustical design of vehicle dash insulator[C]. SAE Technical Paper, 2011-26-0022 .

[8] ALEXANDER J, REED D, GERDES R. Random incidence absorption and transmission loss testing and modeling of microperforated composites[C]. SAE Technical Paper, 2011-01-1626.

[9] TIAN Xiujie, YU Weigao, WENTZEL R E, et al. Calculation of acoustical characteristics of the sound insulation pad by micro perforated membrane Theory[C]. SAE Technical Paper, 2013-01-1940.

[10] 赵晓丹,张晓杰,姜哲. 三层微穿孔板的优化设计及特性分析[J]. 声学学报, 2008,33(1):84-87.

ZHAO Xiaodan, ZHANG Xiaojie, JIANG Zhe. Three layer microperforated panel optimal design and analysis of its characteristic[J]. Acta Acustica, 2008,33(1):84-87.

[11] 蔺磊,王佐民,姜在秀. 微穿孔共振吸声结构中吸声材料的作用[J]. 声学学报, 2010,35(4):365-392.

LIN Lei, WANG Zoumin, JIANG Zaixiu. Effect of sound-absorbing material on a microperforated absorbing construction[J]. Acta Acustica, 2010,35(4):365-392.

[12] 杜功焕等. 声学基础[M]. 南京: 南京大学出版社, 2012.

[13] LA BARRE R, FALK T. Instructions for the use of the ALPHA CABIN[Z]. Autoneum, 2011.

[14] Sound Transmission Loss (STL) Master Test Procedure: GMW 14173[S]. 2005.

[15] Sound Transmission Loss (STL) and Sound Power Based Insertion Loss (PBIL) Buck Evaluation Procedure:GMW 14176[S]. 2008.

[16] Acoustices determination of sound absorption coefficient and impedance in impedance tubes:ISO 10534-2[S].

[17] 马大猷. 噪声与振动控制工程手册[M]. 北京: 机械工业出版社, 2002.

[18] Acoustices materials for acoustical applications determination of airflow resistance:ISO 9053—1991[S].

[19] Standard test method for open-cell content of rigid cellular plastics by the air pycnometer:ASTM D 2856—1994[S].1998.

[20] 2015 ESI Group. FOAM-X User’s Guide[Z]. ESI Group, 2015.

[21] 2015 ESI Group. NOVA User’s Guide[Z]. ESI Group, 2015.

[22] ALLARD J F. Propagation of sound in porous media: modelling sound absorbing materials[M]. Amsterdam: Elsevier, 2010.