激光原位合成Al2O3-TiO2复合陶瓷涂层组织结构与性能

张曼莉,邱长军,蒋艳林,郑文权,夏 琰

(南华大学 机械工程学院,湖南 衡阳 421001)

核能是解决当前能源危机的主要途径之一,具有清洁、反应可控、经济以及燃料储量丰富的特点,但同时也面临核废料,特别是乏燃料和高放废物等处理难题。加速器驱动次临界系统(Accelerator Driven Sub-Critical System,ADS)是目前国际上公认的最理想的核废料嬗变器或焚烧炉,但是ADS系统内部极端恶劣的环境(高温、高温度梯度、强辐照、液态金属腐蚀等)会导致材料的结构以及力学性能发生恶劣的变化,严重地影响反应堆在运行过程中的安全性与服役寿命[1-2]。因此,通过研发设计制备具有优良性能的新型材料或者采取适当的表面改性技术在ADS系统主要候选金属材料表面制备一层具有较高力学性能、耐高温、耐腐蚀和抗辐照损伤的涂层,已成为当前迫切需要解决的问题,同时这对于提高核能系统的可靠性、安全性以及服役寿命具有非常重要的工程实际意义[3-4]。

研究表明[5-7],火焰喷涂涂层具有典型的层状结构,涂层中裂纹较多,涂层孔隙度较高,耐磨性、耐蚀性和抗氧化性能得不到保证,涂层与基材之间为机械结合,界面结合强度低,抗冲击性能差等的存在尚未适应核反应堆中的极端工况环境,限制了火焰喷涂技术的应用范围与涂层材料的使用范围。而采用高能量密度激光束对火焰喷涂涂层进行快速扫描,通过瞬态熔池的原位合成反应为这一难题的解决提供了思路[8-10],激光原位反应技术是将激光熔覆与原位合成技术相结合的一种制备复合材料的新技术,即利用激光熔覆方法,在一定的气氛(如氧气、氮气等)环境内,材料内部与表面共同反应的作用下,原位合成陶瓷涂层;该工艺制备的原位生成层具有致密度高、晶粒结构细小、孔隙度小、结合强度高、抗高温氧化性能强、耐磨性能好等优点[11]。

为此,本工作采用具有自主知识产权的复合粉末配制装置配置CrFeAlTi复合粉末,通过火焰喷涂-激光原位反应复合工艺在中国低活化马氏体(China Low Activation Martensitic, CLAM)钢表面制备出Al2O3-TiO2复合陶瓷涂层,分析了涂层的形貌、微观组织结构以及物相组成,测试了涂层的显微硬度、耐磨性能以及耐静态铅铋腐蚀性能,旨在为提高ADS系统候选结构材料表面性能提供依据。

1 实验材料与方法

1.1 实验材料

选用中国科学院等离子体物理研究所FDS团队自主设计研发的中国低活化马氏体钢为基体材料,其化学成分(质量分数%,下同)为:Cr 8.91,W 1.44,V 0.20,Ta 0.15,Mn 0.39,C 0.12,Fe为余量。试样尺寸为70mm×30mm×13mm,基体试样表面经除油、打磨与喷砂(使得基体表面达到符合技术要求的粗糙度,增加熔融粒子与基体表面之间的机械嵌合力,提高涂层与基体之间的结合力[12])等预处理后备用。

选用湖南省冶金材料研究所星源粉末冶金公司生产的铬铁粉(Cr≥60.0%,C 7.0%~8.5%,Fe为余量)、铝铁粉(Al 48.0%~51.0%,Fe为余量)和钛粉(Ti≥99.0%)为原料,采用优化的粉末成分配比[13],按照铬铁粉40%,铝铁粉40%,钛粉20%的比例机械混合,然后在混合粉末中加入适量的纯净水和质量分数为0.1%的碳氢化合物,并依次通过加热搅拌、烘干破碎和过筛的方法,制得粒度为-150~300目的CrFeAlTi复合粉末。

1.2 涂层的制备与测试

首先利用CP-3000多功能火焰喷涂系统在基体CLAM钢表面喷涂一层厚度约为200~300μm的CrFeAlTi涂层。优化的火焰喷涂工艺参数为:氧气压力:0.5MPa,空气压力:0.36MPa,乙炔压力:0.05MPa,喷涂距离:150~200mm。随后采用5kW横流CO2激光器系统对火焰喷涂涂层表面进行多道搭接快速扫描,通过瞬态熔池的激光原位反应在其表面形成一层厚度约为80~100μm的Al2O3-TiO2复合陶瓷涂层。通过前期的实验,得到相对优化的激光扫描工艺参数为:激光功率P为1.4kW,扫描速率v为6mm/s,光斑直径D为4mm,搭接率为33%,离焦量为20mm。

采用线切割的方法根据测试要求把试样切割成符合测试尺寸的小块体试样。将切割好的试样用丙酮和无水乙醇进行表面去油污清洗,然后经过打磨抛光后制成金相试样,用王水(浓盐酸与浓硝酸按照体积比3∶1进行配比混合)进行腐蚀,腐蚀时间为3~4s。采用扫描电子显微镜(TESCAN MIRA3 LMU)及能谱分析仪(Oxford X-Max20)对Al2O3-TiO2复合陶瓷涂层的形貌和成分进行表征。采用透射电子显微镜(JEM-2010)对涂层进行组织结构观察。采用X射线衍射仪(D/MAX-2550,CuKα)进行涂层的物相成分分析。采用数字型维氏硬度计(HXB-1000B)依次从涂层表面向基体试样横截面方向测试涂层的显微硬度,所用载荷砝码:100g,加载时间:15s,每一区域测试10个点,并取其算术平均值作为实验数据。

在MMW-1立式万能摩擦磨损试验机上进行干滑动摩擦磨损实验。对磨方式:销盘对磨,上试样尺寸:φ4.7mm×12.7mm,下试样为淬火45#钢(平均硬度为54.4HRC)环形圆块。摩擦磨损实验参数:载荷为30N,转速为60r/min,时间为60min。采用精度为0.1mg的电子天平称量试样摩擦前后的质量,计算磨损量Δm。

采用自制的静态铅铋腐蚀实验装置(图1)进行Al2O3-TiO2复合陶瓷涂层在550℃液态铅铋中不同腐蚀时间(100,200,300,400h和500h)的腐蚀实验。实验过程中采用氩气作为保护气体,气体流量:22mm3/min,目的是防止液态铅铋溶液在加热过程中发生氧化,影响实验效果。最后采用扫描电子显微镜(SEM)及其自带的能谱系统(EDS)等微观表征手段观察、分析试样腐蚀后截面形貌、元素成分及相对含量。

2 实验结果与分析

2.1 复合陶瓷涂层表面形貌

图1 静态铅铋腐蚀实验装置示意图Fig.1 Schematic diagram of static liquid PbBi corrosion test apparatus

从图2(a)可以明显看出,涂层表面整体连续平整光滑,基本没有凹坑、裂纹和孔隙等缺陷。在高能量密度激光束作用下,由于火焰喷涂加热的不均匀性而导致火焰喷涂涂层中部分没有充分熔化的CrFeAlTi金属颗粒再次受热熔化,而充分熔化后的颗粒在涂层还没有完全冷却之前就在涂层表面得到充分铺展[14],最终使得激光扫描后的涂层表面变得平整。分析涂层试样表面的EDS图谱(图2(b))可知:涂层表面主要由Al,Ti,Cr,Fe和O等组成,其物相有可能是Al,Ti等的氧化物,金属间化合物等。

图2 Al2O3-TiO2复合陶瓷涂层试样表面形貌(a)与EDS能谱分析结果(b)Fig.2 SEM morphologies(a) and EDS result(b) of the Al2O3-TiO2 composite ceramic coating surface

2.2 复合陶瓷涂层截面形貌

Al2O3-TiO2复合陶瓷涂层试样横截面形貌如图3所示。图3(a)是试样沿垂直于激光扫描方向的截面整体宏观形貌。从图中可以看出,激光作用区由表及里依次为复合涂层区(Composite Coating Zone)、涂层/基材界面结合区(Bonding Zone)、热影响区(Heat Affected Zone)以及基体区(Substrate Zone)。涂层厚度均匀,涂层的底部也就是涂层与基体的界面处有明显的激光熔池的“半月牙”形貌,并且在多道搭接扫描下呈涟漪状。这主要是因为激光熔池表面沿径向方向存在温度梯度,也就是熔池中心处的温度高于边缘区域,在一定的温度场下,熔池中心处的表面张力较小,熔池边缘处的表面张力较大,这一梯度造成了熔池表面附近的材料由中心向边缘的流动,同时剪切力促使边缘处的材料沿固液线流动,熔流在熔池的底部中心相遇后上升到表面,最终在涂层横截面上呈现了“半月牙”形貌。

从图3(b)~3(d)可以看出,激光原位合成的涂层组织致密,没有明显的孔洞、开裂等宏观缺陷。涂层区上部显微组织形态为紊乱无序的胞状晶和平行排列的柱状晶,柱状晶的主轴垂直于扫描方向生长,同时发现,柱状晶的两侧形成二次轴,呈树枝晶形态(图3(c));涂层中部组织为胞状晶(图3(d))。这是由于激光表面处理过程是一个快热快冷的凝固成形过程。根据快速凝固理论得知,凝固组织生长形态主要由界面稳定因子G/R决定(G为结晶方向上的温度梯度,R为晶体长大速率)。随着凝固结晶过程的进行,固液界面逐步向熔池中部推进,温度梯度G逐渐减小,R逐渐变大,这样使界面稳定因子G/R值减小,使得固液界面生长的平面状晶体锐化成一些凸起的部分,在结晶前沿生成的凸起部分进入过冷的液态金属中,并在液态金属中稳定生长,形似胞状结构,成为胞状晶。当固液界面继续向熔池表面推进时,随着胞状晶生长的前沿,界面前沿溶质来不及扩散,液相溶质富集程度增加,导致界面前沿的成分过冷程度增加,使得界面上的凸起部分继续伸向过冷液相中生长,同时在横向方向产生分枝,形成二次横枝,转变成为柱状树枝晶。从图3(d)中可以看出涂层与基体过渡平滑,没有明显的分界面,两者之间形成了良好的冶金结合,从而保证了涂层与基体之间足够的结合强度。

我们有关旧金山湾地区最早的历史地震知识来自西班牙教堂的记载,可以追溯到1776年在旧金山修建的多洛雷斯教堂。神父们报道了地震破坏了他们的教堂,但这种纪录随着1830年代开始的世俗化而变得稀少。而在淘金热之后,该地区的许多报纸又提供了出色的报道。

图3 Al2O3-TiO2复合陶瓷涂层试样截面组织形貌(SEM)(a)涂层截面整体形貌;(b)涂层区上部;(c)涂层区中部;(d)涂层底部与基体结合界面Fig.3 Cross-sectional morphologies of the Al2O3-TiO2 composite coating (a)overall cross-section morphology of the coating;(b)microstructure morphology of top coating zone;(c)microstructure morphology of middle coating zone;(d)microstructure morphology of bonding interface between bottom coating and substrate

对图3(b)中的黑色组织和灰白色组织进行能谱分析。从图4中可以看出,A区域Al元素与O元素的含量明显偏高,结合后面XRD的分析结果,并通过对原子比进行计算分析,可知图中的黑色区域为Al2O3陶瓷相;B区域Ti元素与O元素的含量均较高,分析该区域为富TiO2区。

2.3 复合陶瓷涂层内部组织结构

从图5中可以看出,涂层内部具有很明显的完全结晶区A和非结晶区B。从图5(b)中A区域的高分辨可以看出,该区域结晶度较高,同时从完全结晶区的衍射花样也可以得出,衍射斑的斑点按一定的规则排列,即晶体表现出良好的结晶性,该区域结晶度较高,并且具有斜方晶系结构。B区域的结晶度较低,没有发现具有晶体特征的晶格条纹(图5(c)),并且该区域的衍射花样中的衍射斑点排列不规则,没有特定的特征图谱,说明该区域的结晶度不高,且物相组成成分较多。此外,从图5(d)中观察到了具有锯齿形的界面,其具有明显的不完全结晶的过渡区。

图5 Al2O3-TiO2复合陶瓷涂层TEM图(a)涂层区高分辨TEM图;(b),(c),(d)分别为A区域、B区域和C区域的高分辨TEM图Fig.5 TEM images of Al2O3-TiO2 composite ceramic coating(a)high-magnification TEM micrograph of composite ceramic coating(b),(c),(d)HRTEM micrographs of A region, B region and C region ,respectively

2.4 复合陶瓷涂层物相组成分析

表1 标准吉布斯自由能对照表(T=1800K左右)Table 1 Correlation table of standard Gibbs free energy (T=1800K)

图6 复合陶瓷涂层的XRD图谱Fig.6 X-ray diffraction pattern of the composite ceramic coating

图7 Al2O3-TiO2复合陶瓷涂层截面显微硬度曲线Fig.7 Cross section micro-hardness distribution of theAl2O3-TiO2 composite ceramic coating

2.5 复合陶瓷涂层显微硬度分析

从图7中可以看出,Al2O3-TiO2复合陶瓷涂层沿横截面方向的显微硬度曲线大致呈阶梯状分布,分别对应复合涂层区(0~100μm)、界面结合区、基体热影响区(100~1100μm)和未受影响的基体区(1100~1500μm)。其中复合陶瓷涂层区的显微硬度值最高,热影响区次之,基体的硬度最低。从图中也可以看到,在复合陶瓷涂层区,其最高的硬度值不是位于涂层的表面区,而是在距离涂层表面一定距离的亚表层(测量得到该层的显微硬度最高可达2314.9HV0.2左右,平均显微硬度为1985.1HV0.2)。出现这种现象的原因是:由于该区域的冷却速度较高,晶粒尺寸相对细小。由凝固理论可知,随着距复合陶瓷涂层表面距离的增加,温度梯度增大,凝固速率降低,晶粒的尺寸逐渐变粗,导致涂层的显微硬度也随之降低,并且在涂层与基体的界面结合区达到了最低值。经火焰喷涂-激光原位反应复合工艺制备的复合陶瓷涂层的平均显微硬度达1864.2HV0.2,约是基体CLAM钢(平均显微硬度为457.49HV0.2)的4倍。这主要是因为在高能量密度激光束作用下,原位合成的氧化物等陶瓷相均匀分布,而且Al2O3-TiO2复合陶瓷涂层中的氧化物陶瓷相的含量相对较高,即氧化物陶瓷相所占的比例较大,所以它们的存在可以显著地提高涂层的硬度,同时也造成涂层具有较好的耐磨性能。

热影响区的显微硬度比原始材料的有所提高,这主要是由于在激光原位反应过程中热影响区的基体CLAM钢受到了高能量激光束的快速加热,之后又快速冷却,相当于进行了淬火处理,同时又由于这一区域的基材受热发生相变,所以显微硬度较原始基体有所提高。另外,从复合陶瓷涂层到基体的显微硬度过渡平稳,没有发生明显的突变,有利于涂层在服役过程中与基体形成牢固地结合。

2.6 复合陶瓷涂层摩擦磨损性能分析

由图8可以看出,在干滑动摩擦作用下,Al2O3-TiO2复合陶瓷涂层的磨损量明显低于基体CLAM钢的磨损量,其磨损量约为基体CLAM钢磨损量的1/6。这是由于Al2O3-TiO2复合陶瓷涂层组织细小、致密且具有较高的硬度,根据经典阿查德磨损定理可知,材料的硬度越大,越有利于提高材料的耐磨性能。

图8 基体CLAM钢与Al2O3-TiO2复合陶瓷涂层的磨损量Fig.8 Wear mass loss of CLAM steel substrate and Al2O3-TiO2 composite ceramic coating

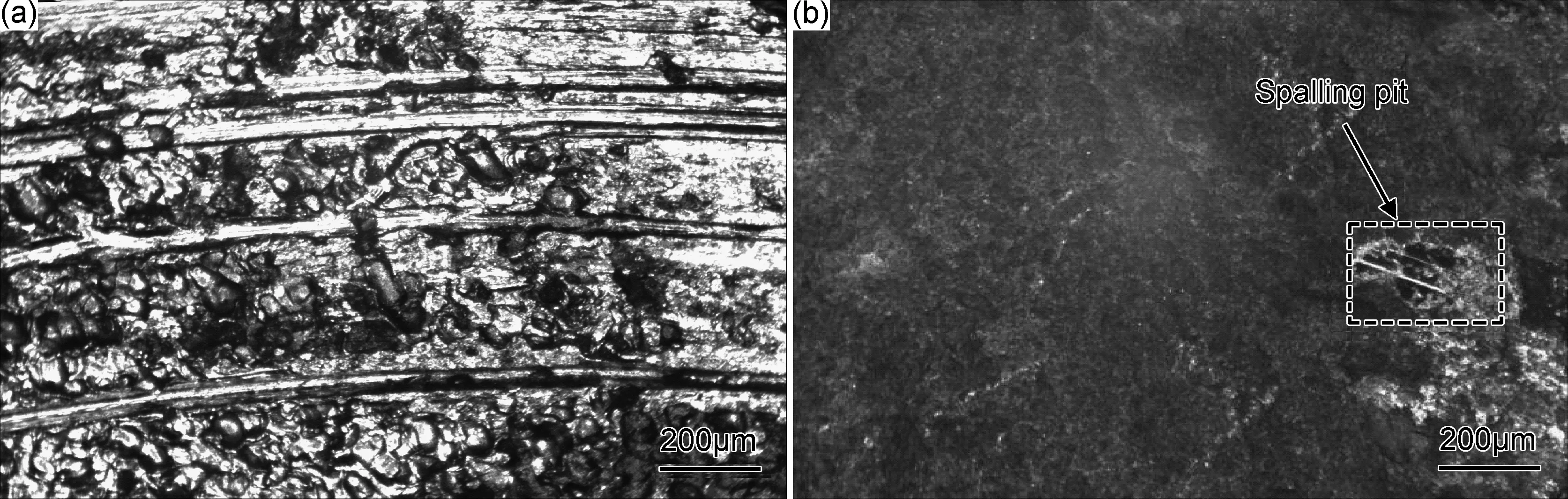

基体CLAM钢和Al2O3-TiO2复合陶瓷涂层的摩擦表面形貌分别见图9(a)和图9(b)。可以看出,基体CLAM钢磨损后表面明显存在着方向与淬火45#钢对磨件线速度方向一致的不同宽度和深度的犁沟划痕,这主要是因为在摩擦磨损过程中,硬度较低的基体CLAM钢发生了塑性变形,这与摩擦过程中磨粒磨损微切削机理导致的磨损形貌结果一致。Al2O3-TiO2复合陶瓷涂层试样经摩擦磨损实验后,表面存在局部的剥落凹坑,且出现了轻微的犁沟划痕。这主要是由于在摩擦磨损过程中,处于相对滑动状态的两摩擦副表面在外加循环压应力、切应力的反复作用下相互挤压。由于摩擦表面的微观不平,造成表面微突体之间发生互嵌,从而引起微凸体的变形,进而导致复合陶瓷涂层剥落并产生磨屑。一方面,部分剥落的陶瓷相成为摩擦副之间的磨粒,在复合涂层摩擦表面产生轻微的切削犁沟特征;另一方面,被研磨成更细小的颗粒渗入涂层表面,从而改善磨损条件。

2.7 复合陶瓷涂层耐液态铅铋腐蚀性能分析

图9 基体(a)与Al2O3-TiO2复合陶瓷涂层(b)的磨损形貌Fig.9 Abrasive morphologies of the substrate (a) and Al2O3-TiO2 composite ceramic coating(b)

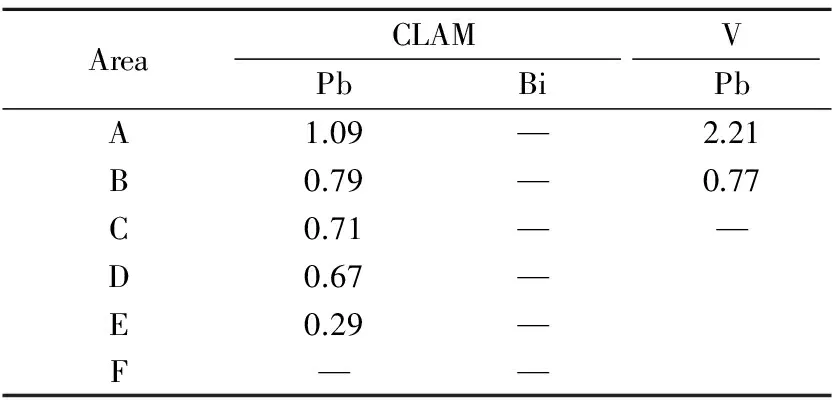

图10是基体CLAM钢和Al2O3-TiO2复合陶瓷涂层试样在550℃液态铅铋合金中经过500h腐蚀实验后的横截面形貌。可以看出,基体CLAM钢内部存在明显的腐蚀区域,而涂层试样腐蚀区域不明显。图10中各标记点的Pb,Bi合金元素含量如表2所示,分析表明Pb元素对试样的腐蚀影响比较明显。图11为基体CLAM钢和涂层在550℃的液态铅铋中不同腐蚀时间的Pb元素扩散深度曲线。从图中可以看出,Pb元素在基体CLAM钢中的扩散深度随着腐蚀时间的增长而加深,腐蚀时间达到500h时,液态铅铋合金对CLAM钢的侵蚀已经达到了30μm左右。而Pb元素对涂层的侵蚀仅为0.77μm。这说明涂层对Pb,Bi元素扩散有明显的阻碍作用,可以阻止液态重金属对基材的侵蚀,对基材起到很好的保护作用。涂层试样受到液态铅铋合金的腐蚀较轻,这主要是因为激光原位合成的组织结构致密且具有疏水性能,其对液态重金属也有一样的疏水特性,可以有效地防止材料受到液态介质的腐蚀。

表2 图10中各标记区域Pb,Bi元素含量(质量分数/%)Table 2 Contents of Pb and Bi of marked area in fig.10(mass fraction/%)

图11 样品中Pb元素随腐蚀时间的扩散深度Fig.11 Diffusion depth of Pb in the samples with different corrosion time

3 结论

(1)利用火焰喷涂-激光原位反应复合工艺在CLAM钢表面制备了Al2O3-TiO2复合陶瓷涂层。涂层表面整体连续光滑平整,无裂纹、气孔等缺陷,且涂层与基体之间呈良好的冶金结合态。涂层内部存在完全结晶区和非结晶区,且界面明显。

(2)复合陶瓷涂层表面物相组成为Al2O3,TiO2,(Al.948Cr.052)2O3,Fe2TiO5及FeCr等;涂层的显微硬度值较基体有显著的提高,其平均硬度约为1864.2HV0.2,比基体CLAM钢(457.49HV0.2)提高了约3倍,且涂层显微硬度值从涂层表面到基体呈平稳过渡的阶梯状分布。

(3)在相同的干滑动摩擦磨损实验条件下,Al2O3-TiO2复合陶瓷涂层表现出良好的耐磨性能,其磨损量仅为基体CLAM钢的1/6。

(4)静态铅铋腐蚀实验结果表明:与基体CLAM钢相比,激光原位合成的Al2O3-TiO2复合陶瓷涂层具有良好的耐液态铅铋腐蚀性能。

[1] 詹文龙,徐瑚珊.未来先进核裂变能—ADS嬗变系统[J].中国科学院院刊,2012,27(3):375-381.

ZHAN W L,XU H S.Advanced fission energy program-ADS transmutation system[J].Bulletin of Chinese Academy of Sciences,2012,27(3):375-381.

[2] 赵志祥,夏海鸿,史永谦,等.加速器驱动次临界嬗变系统(ADS)研究进展[J].中国核科学技术进展报告,2009,1:1-8.

ZHAO Z X,XIA H H,SHI Y Q, et al.Research progress for accelerator driven sub-critical transmutation system(ADS)[J].Progress Report on China Nuclear Science and Technology,2009,1:1-8.

[3] KURATA Y J,YOKOTA H,SUZUKI T.Development of aluminum-alloy coating on type 316SS for nuclear systems using liquid lead-bismuth[J].Journal of Nuclear Materials,2012,424:237-246.

[4] SERRE I P,DIOP I,DAVID N,et al.Mechanical behavior of coated T91 steel in contact with lead-bismuth liquid alloy at 300℃[J].Surface and Coatings Technology,2011,205:4521-4527.

[5] 栗卓新,祝弘滨,李辉,等.热喷涂金属陶瓷复合涂层研究进展[J].材料工程,2012,(5):93-98.

LI Z X,ZHU H B,LI H,et al.Progress of thermal spray cermet coatings[J].Journal of Materials Engineering,2012,(5):93-98.

[6] 王东生,田宗军,陈志勇,等.TiAl合金表面激光重熔等离子喷涂MCrAlY涂层研究[J].材料工程,2009,(7):72-78.

WANG D S,TIAN Z J,CHEN Z Y,et al.Study on laser remelting MCrAlY coatings prepared by plasma spraying on TiAl alloy surface[J].Journal of Materials Engineering,2009,(7):72-78.

[7] 祝弘滨,李辉,栗卓新.热喷涂TiB2-Ni复合涂层组织结构和力学性能[J].焊接学报,2014,35(11):43-47.

ZHU H B,LI H,LI Z X.Microstructure and mechanical properties of TiB2-Ni composite coating[J].Transactions of the China Welding Institution,2014,35(11):43-47.

[8] 林英华,雷永平,符寒光,等.激光原位制备硼化钛与镍钛合金增强钛基复合涂层[J].金属学报,2014,50(12):1513-1519.

LIN Y H,LEI Y P,FU H G,et al.Laserinsitusynthesized titanium diboride and nitinol reinforce titanium matrix composite coatings[J].Acta Metallurgica Sinica,2014,50(12):1513-1519.

[9] 张晓伟,刘洪喜,蒋业华,等.激光原位合成TiN/Ti3Al基复合涂层[J].金属学报,2011,47(8):1086-1093.

ZHANG X W,LIU H X,JIANG Y H,et al.Laserinsitusynthesized TiN/Ti3Al composite coatings[J].Acta Metallurgica Sinica,2011,47(8):1086-1093.

[10] SHRAVANA K,NANA A,SOUNDARAPANDIAN S,et al.Laserin-situsynthesis of TiB2-Al composite coating for improved wear performance[J].Surface and Coatings Technology,2013,236:200-206.

[11] 高雪松.基于激光熔覆技术制备高结合强度陶瓷涂层的基础研究[D].南京:南京航空航天大学,2010.

GAO X S.The basic research on high bonding strength of ceramic coatings fabricated by laser cladding[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2010.

[12] 张来启,张少杰,曾红杰,等.喷砂预处理对HVOF喷涂TiAl-Nb/NiCrAl涂层结合强度的影响[J].材料热处理学报,2011,32(12):105-109.

ZHANG L Q,ZHANG S J,ZENG H J,et al.Effect of grit blasting pre-treatment on bond strength of TiAl-Nb/NiCrAl coatings sprayed by high velocity oxyfuel[J].Transactions of Materials and Heat Treatment,2011,32(12):105-109.

[13] 张曼莉,郑文权,邱长军,等.激光原位制备Cr-Fe-Al-Ti复合涂层[J].金属热处理,2015,40(3):19-22.

ZHANG M L,ZHENG W Q,QIU C J, et al.Laserinsitusynthesized Cr-Fe-Al-Ti composite coating[J].Heat Treatment of Metals,2015,40(3):19-22.

[14] 钱建刚,张家祥,李淑青,等.镁合金表面等离子喷涂Al涂层及激光重熔研究[J].稀有金属材料与工程,2012,41(2):360-363.

QIAN J G,ZHANG J X,LI S Q,et al.Study of plasma-sprayed Al coating on Mg alloy and laser-remelting[J].Rare Metal Materials and Engineering,2012,41(2):360-363.

[15] 王淑兰.物理化学[M].北京:冶金工业出版社,2007:274-278.

WANG S L.Physical chemistry[M].Beijing:Metallurgical Industry Press,2007:274-278.