联合收获机配套秸秆收集装置设计与研究

徐兵,卢琦,叶绍波,赵凡,郑德聪

我国作为农业大国,农作物秸秆年可收集量约8亿吨,居世界首位[1,2],然而我国秸秆的综合利用率仅为33%左右[3~7],主要原因在于秸秆的饲料化和能源化利用都是以秸秆的收集为基础,而联合收获机脱粒及清选装置排出物(包括茎秆、颖壳和残穗等)主要有粉碎抛撒还田和直接抛撒2种排出方式,直接抛撒出的茎秆人工收集起来工作量大,耽误农时。

国内外许多学者先后开展了秸秆收储装备等相关方面的研究,1870年,美国研制成功了世界首台秸秆捡拾方捆机,20世纪60年代开始出现圆捆机,近年来技术不断发展和完善。John Deere公司研制的F440R型圆捆机,其捡拾器采用了凸轮轨道结构,工作效率提高50%[8]。在国内,近年来由于秸秆处理不当带来的环境问题日益突出,许多科研院所和高校开展了秸秆收集及处理装备的研究。中国农机院呼和浩特分院研制的华德9YG-1-4型卷捆机可用于秸秆的捡拾,且秸秆捡拾干净,性能可靠。南京农业机械化研究所金诚谦[9]、江苏大学朱磊华等[10]相继开展了联合收获打捆复式作业机的研发,不仅提高了秸秆收集效率,而且避免了机具二次进地。

现有秸秆打捆机虽然作业效率高,但需要联合收获后机具再次进地,复式作业机不易由农民现有联合收获机改造,因此,农民回收秸秆的积极性不高。研发成本低且能与现有机具配套的秸秆收集装备、完善秸秆收储运体系是增强农民回收秸秆自主性,提高其综合利用水平的关键所在[11~13]。为提高秸秆收集效率、降低回收成本,本文设计了一种基于重力控制的联合收获机配套秸秆收集装置,以解决联合收获机作业后秸秆抛撒零散不利于收集的问题。

1 秸秆收集装置的结构及原理

1.1 秸秆收集装置的结构

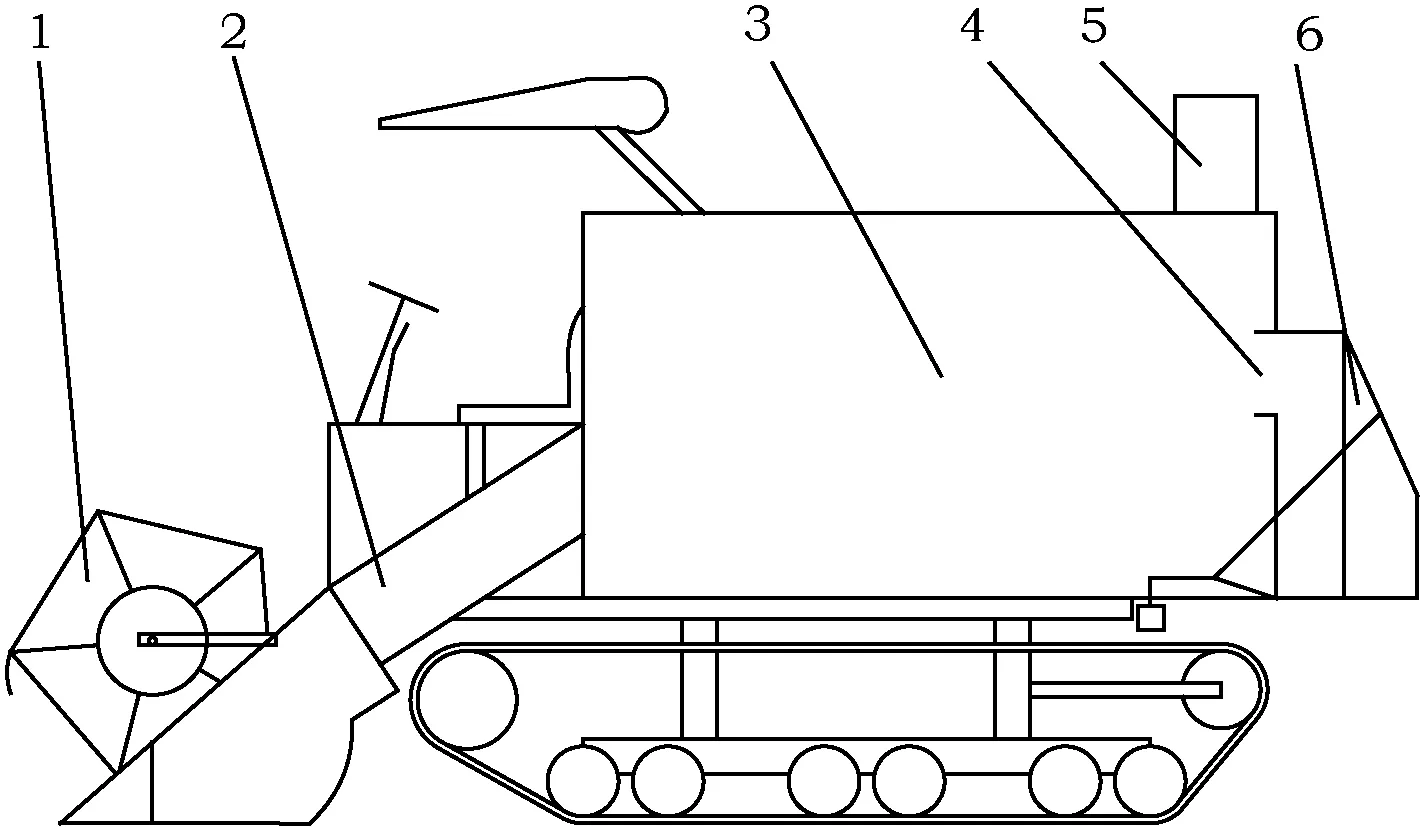

秸秆收集装置固定于联合收获机排草口处组成联合收获秸秆收集复式作业机,该机具主要用于稻麦类作物的联合收获、秸秆收集,其总体结构如图1所示。工作时,稻麦作物经输送装置2输送至脱粒及清选装置3进行脱粒及清选作业,清选后的籽粒储存在粮箱内,秸秆经排草口4排到秸秆收集装置6中储存,当收集的秸秆重量达到设定重量后,收集装置自动打开进行卸草作业,卸草完成后装置自动复位。

1.拨禾轮; 2.输送装置; 3.脱粒及清选装置; 4.排草口; 5.卸粮筒; 6.秸秆收集装置1.reel, 2.conveying device, 3.threshing-cleaning device, 4.grass discharge hole, 5.grain unloading device, 6.straw collecting device图1 联合收获秸秆收集复式作业机结构示意图Fig.1 Diagram of all-in-one machine of combine harvester and straw collection

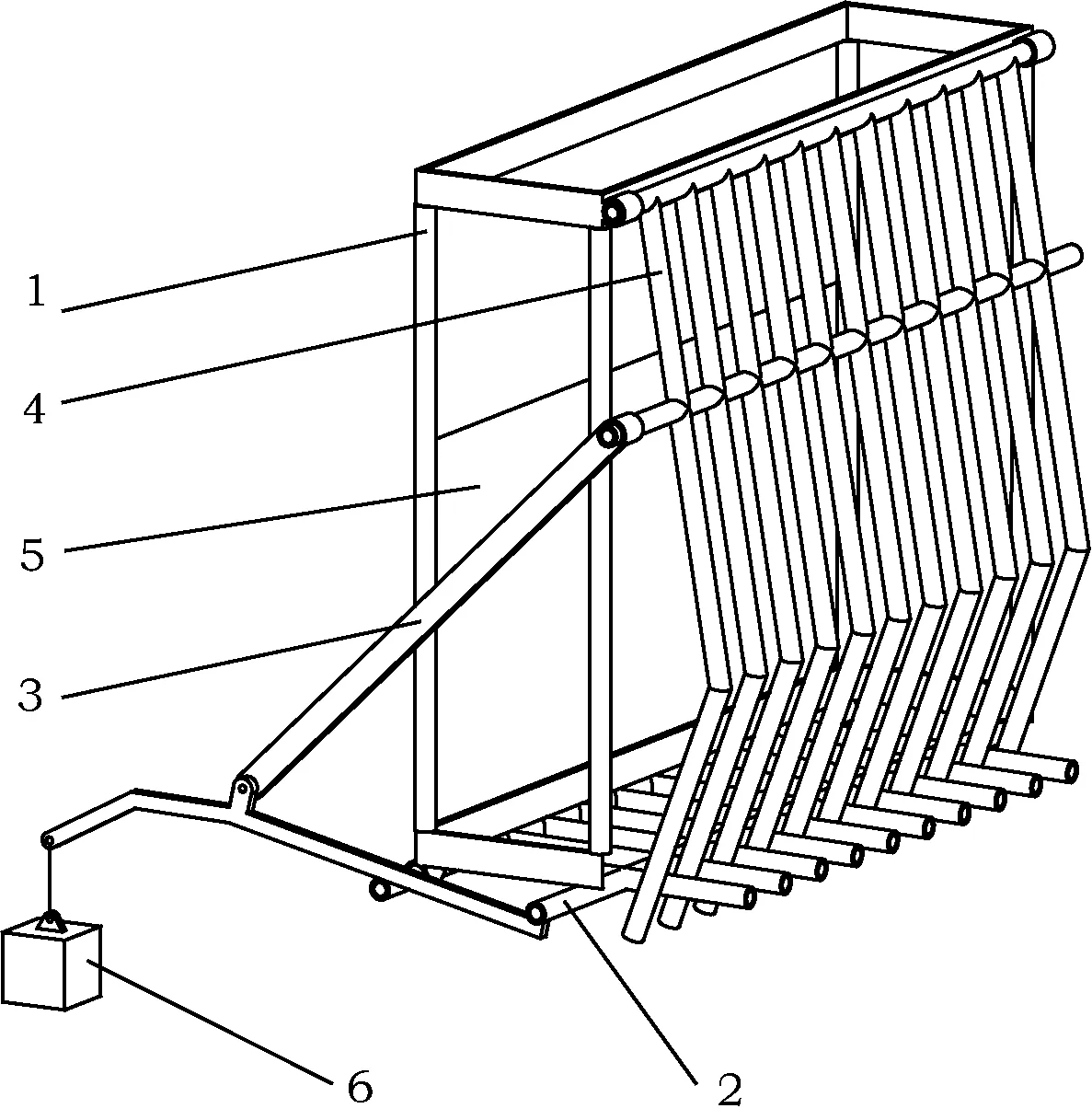

为提高秸秆收集效率,同时考虑易于配套、结构简单、低成本的设计要求,确定了基于重力控制的联合收获机后置式秸秆收集装置设计方案。该装置主要由机架1、活动底板2、连杆3、活动挡板4、固定挡板5、配重块6等组成,如图2所示。

1.机架; 2.活动底板; 3.连杆; 4.活动挡板; 5.固定挡板; 6.配重块1.frame, 2.movable bottom plate, 3.connecting rod, 4.movable baffle plate, 5.fixed baffle plate, 6.balancing weight图2 秸秆收集装置结构图Fig.2 Structural diagram of straw collecting device

装置通过机架固连于联合收获机排草口处,活动底板2和活动挡板4通过连杆3铰接且二者分别可以绕各自的转轴在一定角度范围内摆动,固定挡板5焊接在机架1上,机架1、活动底板2、活动挡板4及固定挡板5共同围成集草箱。装置的工作主要依靠秸秆、配重块的重力作用来驱动,省去了额外的动力系统及传动机构,使装置结构大大简化。

活动底板2用若干根与联合收获机前进方向平行和垂直的Φ15 mm流体焊接管焊接成栅状结构,与机具前进方向平行的焊接管以50 mm的距离等距布置,各管长400 mm,活动底板宽度覆盖联合收获机排草口宽度。活动挡板4焊接成与活动底板类似的结构,活动底板及活动挡板的栅状结构可以使排草口排出的颖壳及部分短碎茎秆在风扇的作用下从活动底板或活动挡板吹出装置外,达到直接还田的目的。

1.2 收集装置的机构设计及原理

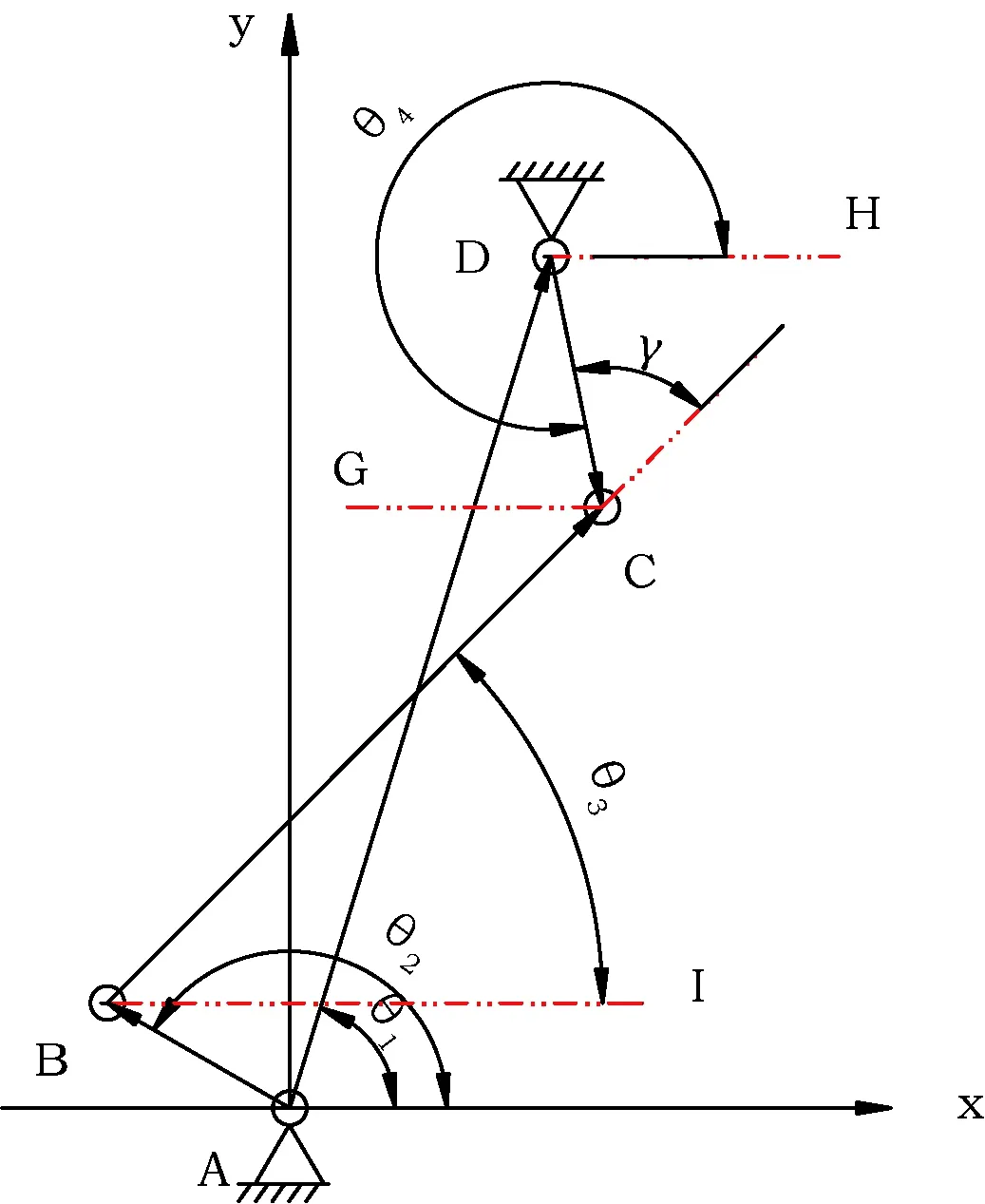

以久保田4LZ-2.5联合收获机为平台,设计可自动收集并成堆铺放秸秆的回收装置,装置采用重块控制的反向四杆机构实现对对秸秆的收集和自动释放,机构简图如图3所示,具体参数如下:AB=246 mm,BC=820 mm,CD=300 mm,AD=1 044 mm,∠BAF=150°。

图3 秸秆收集装置机构简图Fig.3 Schematic diagram of mechanism

工作过程中,CD杆、AB杆分别绕铰接点D、A作往复摆动且AB为主动杆件,CD为从动杆件,机构为双摇杆机构。初始状态,在配重块、机架共同作用下,与主动摇杆AB固连的活动底板AF处于水平状态,联合收获机工作时由排草口排出的秸秆不断落在活动底板上,当落在活动底板上秸秆的重量增加到足以克服配重块、活动挡板DCE以及连杆BC作用在主动摇杆AB上的运动阻力时,BAF顺时针转动,DCE逆时针转动,秸秆从AF上滑落,秸秆滑落后,在配重块及杆件自身重力作用下,秸秆收集装置迅速恢复到初始状态,DCE和BAF靠近、分离一次完成一个集草、卸草工作循环。

2 活动底板动作分析

2.1 极限摆角的计算

秸秆与活动底板之间的摩擦系数决定了秸秆从活动底板上开始下滑的角度,而摩擦系数不仅与作物类型和活动底板的材料有关,还受秸秆接触部位及其接触角等因素的影响[14]。秸秆开始下滑的角度按经验较大值取60°,活动底板摆动角度取决于双摇杆机构摇杆AB的极限摆角φ。本装置中摇杆AB的两个极限位置分别出现在CD杆与BC杆两次拉直共线时[15],根据几何关系有:

(1)

由式(1)可求出杆AB的极限摆角φ约为203°,AB在机架AD单侧摆动角度为101.5°,能够满足秸秆收集装置卸草工作的要求。

2.2 活动底板受力分析

以活动底板为研究对象,对其进行受力分析,如图4所示。当配重块的重力G1一定,装置内秸秆达到最大收集量时,活动底板满足平衡条件:

G2×L2=G1×L1+F32×L3

(2)

式中,G2为秸秆的重力/N;F32为连杆对活动底板的作用力/N;L1、L2、L3分别为G1、G2、F32对A点的作用力臂/m。

图4 活动底板受力分析图Fig.4 Stress analysis diagram of movable bottom plate

所收集秸秆的重量远大于装置自重,在忽略F32的情况下,式(2)可写为:

G2×L2=G1×L1

(3)

取配重块的质量m1为8 kg,L1调节范围为0.5~0.6 m,L2为0.2 m,由式(3)可求出秸秆收集量范围为20~24 kg。当秸秆质量达到设定的收集质量时,活动底板处于平衡将要被打破的临界状态,联合收获机下一时刻的排草量Δm将打破原有平衡状态,活动底板产生角加速度,则有:

(4)

式中,MA为作用在活动底板上的外力对A点的力矩/N·m;JA为转动惯量/kg·m2;α为角加速度/rad·s-2。Δm可由联合收获机喂入量和草谷比得出,喂入量取2.0 kg·s-1,谷物类草谷比取1.0[16],则排草量Δm为1 kg·s-1。取L1为0.5 m,由式(4)可求出α为0.70 rad·s-2。

3 机构运动学仿真

3.1 数学模型

为构建秸秆收集装置的运动学数学模型,首先以活动底板的固定铰接点A为坐标原点,垂直向上为y方向建立右手坐标系,然后分别用矢量表示装置中各杆件,并定义各矢量与x轴正向的夹角,如图5所示。

图5 四杆机构矢量环Fig.5 The vector loop model of four-bar mechanism

根据机构位置关系有:

(5)

(6)

方程(6)两端对时间求一阶导数、二阶导数得到速度和加速度矩阵方程,如式(7)、(8)所示:

(7)

(8)

3.2 Simulink仿真

在建立机构Simulink模型之前,首先利用MATLAB编写求解机构加速度方程的M函数文件acceleration.m,同时为了验证仿真结果的有效性,定义误差矢量:

(9)

对式(9)分别沿x、y方向分解可得:

(10)

利用MATLAB编写求解式(10)结果均方根的M函数文件errors.m,然后借助Simulink工具建立如图6所示的秸秆收集装置运动学模型[17,18]。

图6 Simulink模型Fig.6 Simulink model

把装置将要进行卸草动作即活动底板从水平位置开始逆时针摆动的时刻定义为t=0,把此时的机构参数作为仿真的初始条件,详细参数如表1所示。AB杆角加速度为-0.7 rad·s-2,秸秆滑落角度取60°,则可求出秸秆滑落的时间约为1.73 s。

表1四杆机构参数

Table1 The structural parameters of the four-bar mechanism

杆件Bar杆长/cmRodlength角度/radAngle角速度/rad·s-1AngularvelocityAD104.41.27410AB24.62.61800BC82.00.78820CD30.04.91360

3.3 仿真结果及分析

3.3.1 杆件运动特性及误差

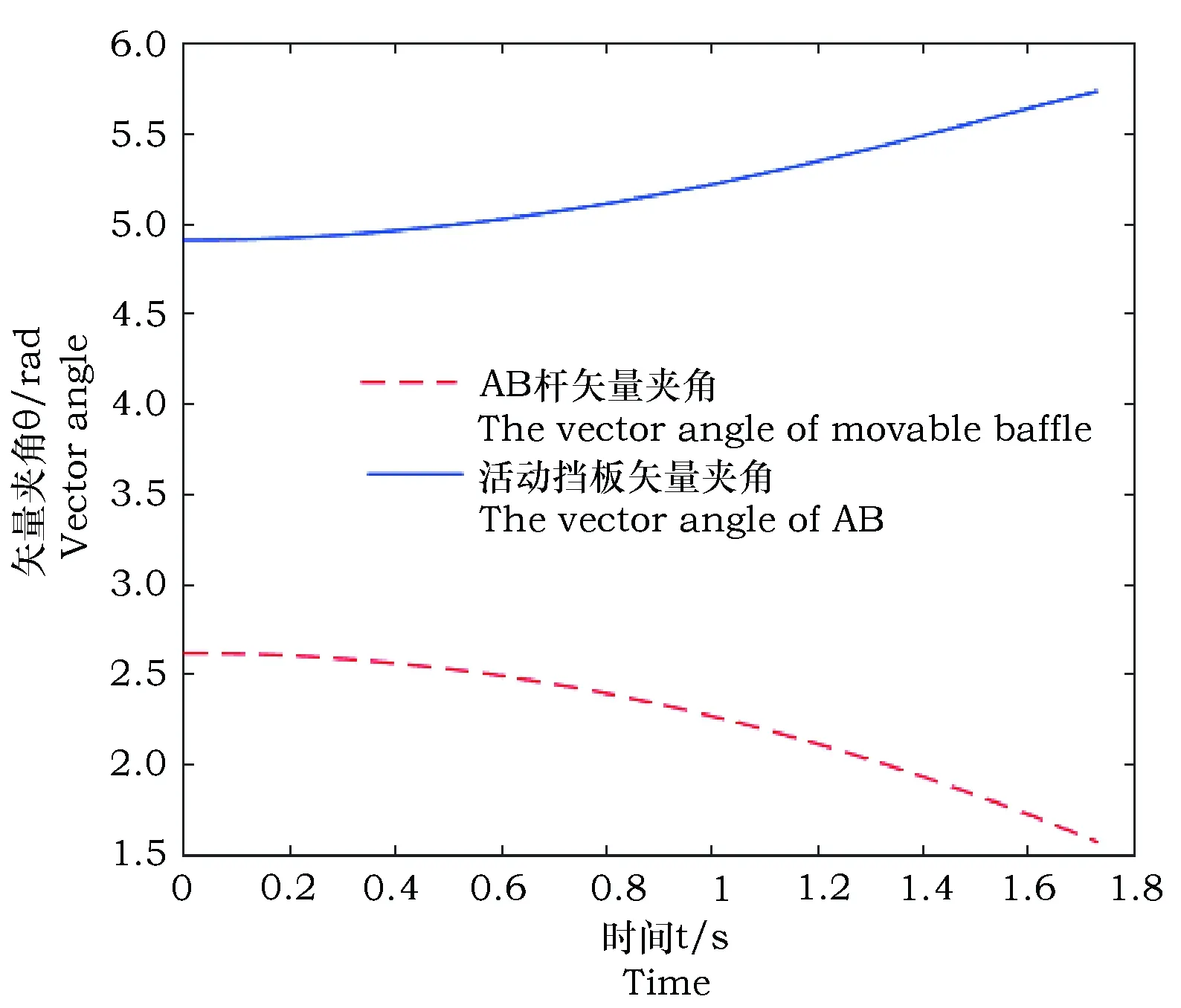

根据表1给定的机构参数定义模型中相应积分器的初值,仿真时间设为1.73 s。运行仿真,并将仿真结果以“Array”的形式输出到MATLAB workspace。编写绘图程序输出活动底板及活动挡板的角位移时变曲线,如图7所示。

图7 矢量夹角时变曲线Fig.7 Curves of vector angle versus time

由图7可知,在1.73 s时,AB杆和活动挡板的矢量角分别为1.57 rad和5.74 rad,进一步利用图解法可得装置开口即E1F1的距离约为1 095 mm,可满足秸秆收集装置排草工作的需要。

编写程序绘制仿真结果均方根误差的时变曲线,如图8所示。由图8可知,仿真结果均方根误差稳定在2.782 7×10-3附近,这表明任一时刻的仿真结果都在此误差范围内满足闭环矢量方程(5),仿真效果良好。

图8 均方根误差时变曲线Fig.8 Curves of RMSE versus time

3.3.2 机构传动特性分析

因秸秆收集装置的驱动主要依靠配重块及秸秆的重力作用,要求装置传动机构必须要有良好的传力性能。在工作过程中,AB杆为主动杆件,CD杆作从动摆动,根据图5中所示的几何关系有:

(11)

根据传动角的定义有:

(12)

调用Simulink模型输出结果,编写式(11)、(12)MATLAB计算、绘图程序,得到传动角随时间变化曲线,如图9所示。

图9 传动角随时间变化曲线Fig.9 Curves of transmission angle versus time

由图9可知,装置在卸草过程中传动角在56.368°~90°、90°~77.903°之间变化,最小传动角为56.368°,最大传动角可达90°,说明机构具有良好的传力性能。

4 结论

(1)设计完成了与久保田4LZ-2.5联合收获机配套的秸秆收集装置。装置采用配重块控制的反向四杆机构实现了秸秆的收集和成堆铺放。当配重块质量为8 kg,作用力臂为0.5~0.6 m时,装置秸秆收集量为20~24 kg。

(2)完成了机构运动学仿真,输出了相应杆件的运动特性曲线,装置开口约为1 095 mm,均方根误差稳定在2.782 7×10-3附近,仿真结果可靠。

(3)给出了机构传动角与杆件夹角的关系式,求出了传动角变化范围,且最小传动角为56.368°,机构传力性能良好。

[1] 李海亮,汪春,孙海天,等.农作物秸秆的综合利用与可持续发展[J].农机化研究,2017,39(8):256-262.

[2] 彭春艳,罗怀良,孔静.中国作物秸秆资源量估算与利用状况研究进展[J].中国农业资源与区划,2014,35(3):14-20.

[3] 丁丽.我国农作物秸秆利用现状及对策[J].河南农业,2017 (1):23.

[4] 肖体琼,何春霞,凌秀军,等.中国农作物秸秆资源综合利用现状及对策研究[J].世界农业,2010(12):31-33.

[5] 徐萌.农业秸秆资源化综合利用环境经济效益研究[D].杭州:浙江理工大学,2017:21-33.

[6] 薛银婷,何兴兵,林永慧,等.利用曲霉sp.HS-6发酵玉米秸秆进行固体纤维素酶的制备[J].安徽农业大学学报,2016,43(03):373-377.

[7] 李秀双,师江澜,王淑娟,等.长期秸秆还田对农田土壤钾素形态及空间分布的影响[J].西北农林科技大学学报(自然科学版),2016,44(03):109-117.

[8] 郭忠宝,温晓鑫,葛宜元,等.秸秆打捆机研究现状及发展趋势[J].农机使用与维修,2017(7):16-19.

[9] 金诚谦,唐宗义,金梅,等.联合收获机后不落地打捆装置的设计与试验[J].农机化研究,2011,33(7):147-150.

[10] 朱磊华,李耀明,徐立章.联合收获打捆复式作业机的结构特点及分析[J].农机化研究,2017,39(9):264-268.

[11] 李耀明,成铖,徐立章.4L-4.0型稻麦联合收获打捆复式作业机设计与试验[J].农业工程学报,2016,32(23):29-35.

[12] 吕宸,吕建强,王国平,等.我国农作物秸秆收集存在的问题及对策[J].现代农业科技,2012(22):203-204.

[13] 王红彦,王飞,孙仁华,等.国外农作物秸秆利用政策法规综述及其经验启示[J].农业工程学报,2016,32(16):216-222.

[14] 卢彩云,赵春江,孟志军,等.基于滑板压秆旋切式防堵装置的秸秆摩擦特性研究[J].农业工程学报,2016,32(11):83-89.

[15] 高英敏,马璇,张丽萍.双摇杆机构极限摆角的确定[J].机械设计,2004,21(4):51-53.

[16] 毕于运.秸秆资源评价与利用研究[D].北京:中国农业科学院,2010:75-81.

[17] 约翰·F·加德纳.机构动态仿真:使用MATLAB和SIMULINK[M].西安:西安交通大学出版社,2002:25-44.

[18] 王玉顺.MATLAB实践教程[M].西安:西安电子科技大学出版社,2012:123-128.

———2020 款中农博远玉米收获机值得期待