熔锌炉自动投料及自动码垛生产线的改造

马福元,冯旭辉

(西部矿业股份有限公司,青海 西宁 810000)

1 前言

熔铸车间是我公司60kt/a锌湿法冶炼系统的最后一道工序,这个工序主要是将锌片原料加入熔锌炉,利用熔锌炉的电热转化将锌片熔化,用直线铸锭机浇铸成锭,然后通过码垛,打包计量后标识入库。这个工序的主要技术装备有熔锌炉和直线铸锭机,其设备的主要操作以人工来实现。我公司为了实现的自动化操作,对生产线进行了技术改造,通过改造后使用效果非常好。

2 改造前的状况

我公司目前熔锌炉投料操作,是员工用钢钎向炉内撬推析出锌片,不仅操作困难,而且不容易保证锌片加入的持续与均衡,增加了加料时对电炉的冲击力,导致感应体使用寿命缩短;码锭操作采用纯人工码垛,每块锌锭约25kg,每班产量90吨,意味着12小时内要将3600块约250℃的锌垒成锭垛,工作量较大,环境温度也高,尤其在炎热的夏季,员工很容易中暑,给员工的身体带来伤害;改造前直线铸锭机冷却装置是机上的3台1.1kW轴风机,由于冷却效果差,冷却后的锌锭的温度仍然有250℃左右,高温导致锌锭物理表面质量差,同时加剧了铸锭模的氧化,缩短了使用寿命。

3 技术改造内容

针对改造前的实际状况,我公司技术人员在现有的工艺条件下进行了一系列的自动化改造,主要体现在以下两个方面。

3.1 进料操作的自动化改造

将原来的人工操作进料改为液压自动加料机,可收缩自如的进料推板,进料厚度设计点调节,每次进料按照工艺要求和生产实际,调节进料厚度。保证了锌片加入的持续与均衡,减轻了加料时对电炉的冲击力,确保了电炉使用寿命。

3.2 直线铸锭机的改造

主要将现有23.5米的直线铸锭机拆除,新装一台17.46米的水冷式爬坡铸锭机。

3.2.1 铸锭机结构

直线铸锭机由双勺舀锌装置、尾轮及张装装置、机架、锭模组、传动装置、打印装置、风冷装置、水冷装置、脱模装置、头轮装置组成。

3.2.2 主要原理

通过自动加料机向感应炉连续均匀加料后,由感应电炉经双勺舀锌装置将锌液(~480度)注入到移动中的锭模内,铸模内锌液经风冷结合模底喷水冷却而凝固成锌锭,并在铸锭机头部附近被打上印记,再通过脱模装置与铸模脱离。

3.2.3 控制说明

直线铸锭机控制包含浇注装置控制和直线铸锭机本体控制两部分。

3.2.3.1 浇注装置

浇注采用单勺舀锌浇注。由安装在铸锭机上的两个行程开关控制舀锌电机的启动,安装在舀锌机构的行程开关控制电机的停止。

铸锭机线上安装有“舀锌机构启动”行程开关。舀锌电机上安装有“舀锌机构停止”开关。

3.2.3.2 铸锭机

铸锭机由变频器控制,可通过调节变频器输出频率改变铸锭机运行速度。

操作方式:铸锭机通过现场操作箱控制(参见图1)。操作箱设有“手动/自动”切换按钮,点按该按钮可使系统在“手动状态”和“自动状态”间切换。

3.2.3.3 冷却风扇

铸锭机生产线上装有两台1.1kW冷却风扇。风扇和铸锭机同步启停。

3.3 码垛操作自动化改造

根据实际需要增加一套自动码垛机组。

3.3.1 机组的主要构成

锭块输送辊道、锭块编排装置、码垛装置、锭垛输送机及电控系统五大部分组成。

锭块输送辊道由落锭输送辊道、中间输送辊道;锭块编排装置由推锭一、回转平台 、锭块编排平台、推锭二、推锭三、液压站;码垛装置由机架、油缸、导向装置、小车、吊斗等组成;锭垛输送机由链条及锭垛支撑装置、机架、头轮装置、尾轮装置、驱动装置组成;电控系统由电控柜、操作台、光电开关、接近开关等组成。

3.3.2 工作原理

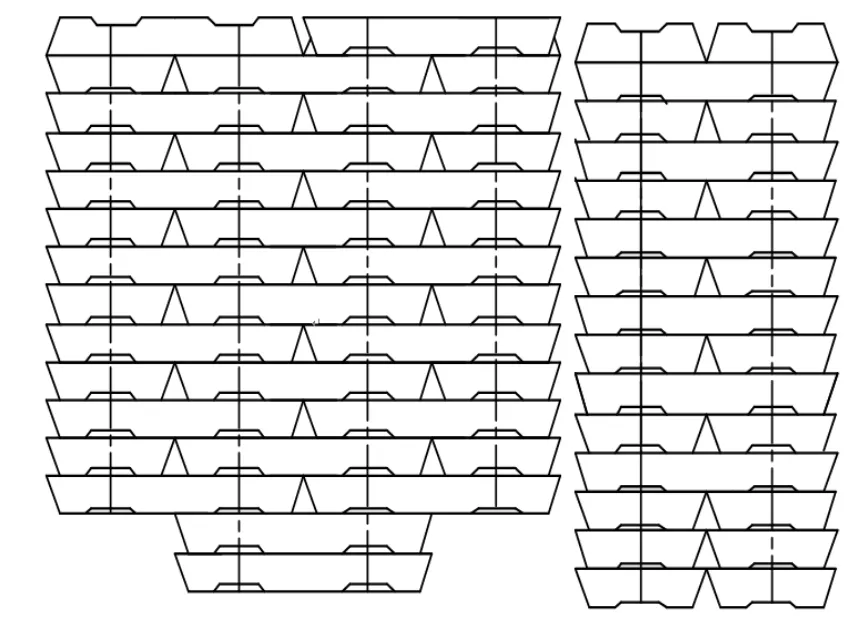

脱模后的锌锭掉落到锭块输送辊道上,经过锭块输送辊道送往锭块编组平台上,并继续被推入回转平台上,锭块编组平台按每层锌锭排列要求在回转平台旋转排列,由推锭装置将锌锭块送往堆垛装置吊斗上,进行分层堆码,按每垛56块锭往复进行。为方便叉车搬运,第一二层每层两块锌锭,第三至十三层每层四块锌锭按不同程序指令被编成一层。奇数层与偶数层的排列是不同的,每十五层为一垛(堆码方式见图2)。堆码一垛后,锭垛输送机运行一个垛位,在锭垛输送机上穿好0.9×32mm钢带再用天车将锭垛从机组运出。除了扒皮及锭垛转运、锭垛捆扎须人工操作外,其余过程全部为自动化操作。锌锭垛在车间堆场放置10小时以上,再由人工将钢带捆扎牢固。

图1 铸锭机操作箱

图2 锌锭堆码方式图

3.3.3 控制说明

(1)锭传送及废锭推出

①锭传送:锭传送辊道一(落锭辊道),其启停和铸锭机同步。

自动启动,锭传送二电机启动,锭传送开始运转,当电机有故障时将停止运转并报警。

锭块从铸锭机上掉落到锭传送辊道一,通过锭传送一辊道的固定翻锭机构后,落至锭传送辊道二。在锭传送辊道二的末端装有“待料检测光电开关”。如果此时推锭一油缸或翻锭机构或加紧机构没有回位或者检测到推锭一还有锭块没有推出(含位置正常与不正常),锭传送二电机M4停止,锭块停留在该位置,等待状态允许后重新启动。

②废锭推出:在码垛系统处于“自动状态”时,锭块从直线铸锭机上下来传送至锭传送辊道二,由操作人员观察锭块情况。当发现锭块属于废锭时,在锌锭进入废锭推出装置前,踩下“废锭确认”开关(脚踏开关),即在PLC中将该锭块标记为废锭。当该标记后的废锭继续传送到废锭推出装置时,“废锭检测”光电开关检测到该锭块,废锭推出气缸动作,将该锭推出辊道。

(2)翻锭和推锭

①翻锭。

原位状态:翻锭缸原位,夹紧缸松开到位。

翻锭装置包括翻锭缸和夹紧缸。翻锭计数根据推锭一计数生成,当推锭一计数为40、41、42、43,待推锭一有料检测再次检测到有锭时(即第41、42、43、44锭来到时)程序执行翻锭。

当“推锭一有料检测”检测到锭块并且维持0.2S后该锭块才被最终确认。根据计数该锌锭需要被翻锭时,首先推锭一伸出稍许(伸出长度可通过触摸屏设置),使落至翻锭平台的锌锭位置合适,推锭一缩回处于等待状态。然后夹紧缸缩回,加紧锌锭,夹紧缸加紧动作持续0.5s表明夹紧完成,翻锭缸动作翻锭;待翻锭到位检测开关持续0.3s表明翻锭完成,此时夹紧缸松开;夹紧缸松开动作持续0.3s表明放锭完成,随后夹紧缸再次夹紧,翻锭缸回旋至原位,夹紧缸再次松开。待翻锭原位检测开关有信号且夹紧缸处于松开状态表明整个翻锭动作完成,此后程序引导推锭一动作。

②推锭一。

原位状态:推锭一油缸缩回到位。

锭块从锭传送辊道二经过“待料位置检测”光电开关后到达推锭一推锭平台,“推锭一有料检测”检测到锭块并且维持0.2s后锭块才被最终确认。

如果该锭块无需翻锭,则当加紧机构、翻锭机构和推锭二都在原位,且推锭二不处在推锭等待状态时,推锭一推锭。推锭到“前进停止位置”后油缸自动缩回,回到“推锭一回退停止位”。

如果该锭块需要翻锭,则推锭一等待,直到翻锭完成,各状态都已回到位后才能动作。

当推锭一前进到位时,推锭一计数加1。该计数作为翻锭、推锭二和回转的基准计数,显示在屏上,并可根据实际情况进行预置。

③推锭二、回转。

原位状态:推锭二油缸缩回到位;回转油缸伸出到位。

推锭一推过来的锭块根据编码规则选择回转或在推锭二位置等待或直接由推锭二推出。

第一层、第二层以及后续双数层的锭块:推锭一推过来两块后由推锭二推出到推锭三位置。第一层推锭二推锭一次完成一层,其它层推锭二连续推锭两次完成一层。

从第三层开始的奇数层: 该层第一块锭推到推锭二位置后,回转缸缩回,回转台带动锭块旋转90°,然后推锭二推出,到位后自动缩回。推锭二缩回时回转缸自动伸出复位。第二、三块锭时回转台不动作,待两块锭块到位后由推锭二一次推出。第四块锭的动作如第一块锭。

④推锭三。

原位:推锭三缩回到位。

第十二层在推锭二完成一次推锭动作后,推定三自动推锭;其余各层,当“推锭三有料检测”光电开关检测到有料并且推锭二回到原位后,推锭三推出。

(3)堆码装置

原位状态:推车缸缩回到位,升降缸下降到位,抽板缸缩回到位,锭垛输送机停在锭垛停止位。

放锭:推锭三推锭后检测到回到原位,升降缸上升。升降缸上升到位,推车缸推出。推车缸推出到位且码堆停止位有信号,升降缸下降。升降缸下降到位(接近开关动作),升降缸下降停止,抽板缸抽出,将锭块放置于锭垛输送机上。

返回:抽板缸伸出指令发出数秒后(时间必须在触摸屏上预置),升降缸上升。升降缸上升到位,抽板缸缩回,同时推车缸缩回。如果已经放置12层,当推车缸缩回到位时,锭垛输送机开始运行,当运行至下一个码堆停止位或者“锭垛运行时间”到时停止。

抽板缸和推车缸都缩回到位后,升降缸下降,光电开关动作,下降停止,完成一个动作周期,等待下一层锭。抽板缸缩回时进行层计数。

(4)锭垛输送机

原位:码堆停止位有信号。

当锌锭已经放置12层,在推车缸缩回到位时,锭垛输送机开始运行,当运行至下一个码堆停止位或者“锭垛运行时间”到时停止。

触摸屏设有锭垛运行时间,以保证铸锭机在没检测到停止位时也能停下。

当锭垛输送机上的“堆码堵料预警”光电开关有信号时,操作台报警,提醒赶快将输送机上的锭垛搬走;当“堆码堵料极限位”光电开关有信号时,锭垛输送机将禁止运行。

动作指令:层计数为12,升降缸升到上升极限同时推车缸回退到位。

手动状态:触摸屏自保启动,到达码堆停止位后停止;“手动/自动”状态变化时运行停止。

4 效果体现

通过自动化改造后效果主要体现在工人的劳动强度大大降低,人员配置将从原有每班15人降至每班10人,可减员5人;铸锭模使用寿命由以前的每年更换一套可延长至两年以上更换一套;通过改造熔锌炉直收率有很大的提高,锌锭的物理外观也有了很大的提高;电耗降至115kW·h以下。

5 结语

熔铸车间是锌锭产品的生产车间,其自动化程度的高低直接决定产品质量和加工成本。我公司通过技术改造做到了减员增效,改善了生产环境,提高了产品质量,促使企业在市场上的竞争力大幅提高,自动化生产是我们企业未来发展的方向。

[1]靳哲.PLC的原理及应用[J].北京师范大学出版社,2008.

[2]蔡鹤皋.机电一体化技术手册[M].北京机械工业出版社,2000.

[3]张宏友.液压与气动技术[M].大连理工大学出版社,2009.