304L不锈钢在高温高压水中的腐蚀疲劳裂纹扩展行为

,, ,

(上海交通大学 核材料腐蚀性能研究联合实验室,上海 200240)

304L不锈钢作为一种铬-镍不锈钢,因具有良好的耐蚀性、低温强度和机械性能,被广泛用于国内核电厂的控制棒驱动机构等部位[1-3]。在核电厂内,反应堆启动、停堆和功率变化会引起管道、容器内外的热应力、压力波动以及流致振动,控制棒驱动机构等部件长期在疲劳工况下工作[4-5]。此外,控制棒驱动机构的服役环境是高含量溶解氧和高含量腐蚀性离子的腐蚀环境。在这样恶劣的腐蚀环境中,由于加工缺陷、机械损伤和腐蚀等因素,材料不可避免会出现微小裂纹等缺陷,这些微小的裂纹在疲劳工况下极易发生扩展,可以在远低于材料屈服强度的应力腐蚀条件下突然破坏而造成巨大损失。因此,研究304L不锈钢疲劳性能对现有设备材料的疲劳强度设计、寿命预测和安全评估具有重要的工程意义。

为满足裂纹扩展在线测量的需求,直流电压降法(DCPD)已被应用于材料裂纹扩展试验的研究中[6-8]。DCPD法是采用向试样两端通入恒定电流并测量试样裂纹开口处的电压降变化,从而达到在线测量裂纹长度的目的。DCPD法测量得到的裂纹长度与试验后断口实测裂纹长度吻合较好,通常测量值比实际值小5%~20%[9],通过试验后裂纹长度的校正达到几乎完全吻合而不影响真实的裂纹扩展速率的计算。

为了能够定量分析材料的腐蚀疲劳裂纹扩展行为,获得材料在不同应力水平和环境中的腐蚀疲劳裂纹扩展速率,本工作基于DCPD方法得到304L不锈钢在325 ℃纯水中的腐蚀疲劳裂纹扩展速率,并与现有模型拟合分析比较,研究其腐蚀疲劳性能。

1 试验

1.1 试样

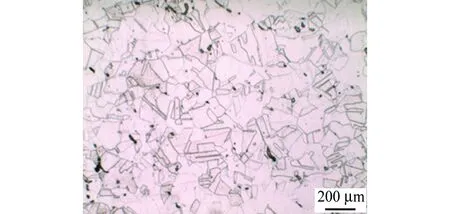

试验材料为核级商用304L不锈钢,其化学成分(质量分数)为0.025% C,10.10% Ni,18.48% Cr,0.45% Si,0.004% S,0.025% P,1.09% Mn,0.064% N。试样的微观组织如图1所示。

图1 304L不锈钢材料的微观形貌Fig. 1 Microstructure of 304L SS

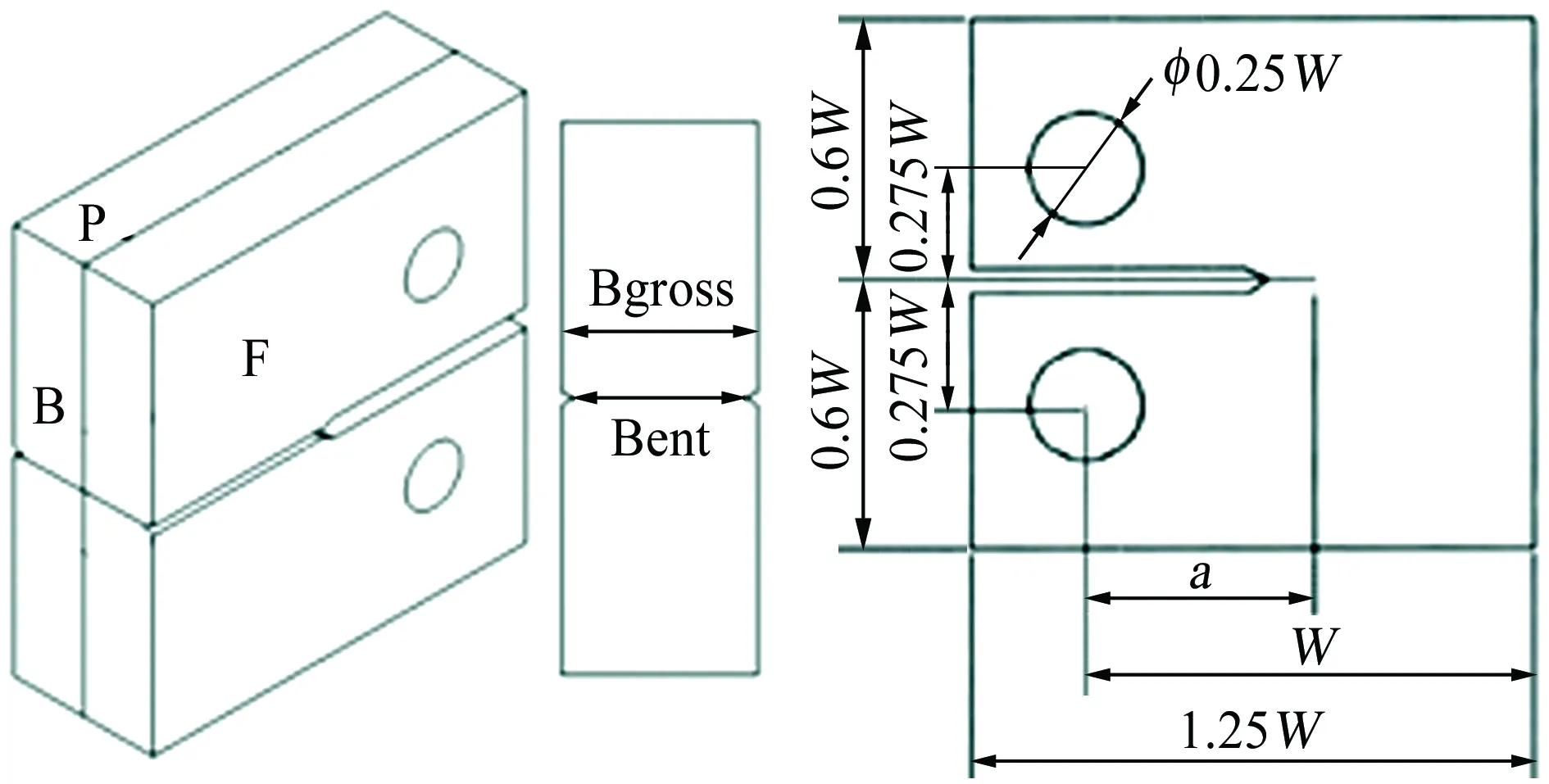

疲劳裂纹扩展试验采用ASTM-E399-2008标准推荐的标准紧凑拉伸(CT)试样,尺寸如图2所示,试样厚度为12.7 mm,为了引导裂纹平直扩展,在试样两侧开有5%厚度的侧槽。

图2 紧凑拉伸试样的尺寸Fig. 2 Size of compact tension specimen

1.2 试验过程

1.2.1 试验方法

疲劳试验在上海百若公司生产的裂纹扩展速率测量试验机FCC-50(最大载荷50 kN)上进行,该试验机包含不锈钢高压釜(容积4 L)、拉伸机、水化学回路和DCPD裂纹扩展测量装置[10]。试验过程中,所有力学参数(载荷、波形、应力强度因子、频率、载荷比等)和环境参数(进出口电导率、进口溶解氧、釜内温度、压力、流速等)都会被自动连续记录,裂纹扩展长度采用DCPD法测量,测量精度约为0.1 μm。试验过程中,载荷控制采用恒定最大应力强度因子(Kmax)的方式,即随时调整拉伸机的拉力,在每个载荷条件下保证恒定的最大应力强度因子(Kmax)。试验开始前,先采用较大的载荷(Kmax=30 MPa·m0.5)预制疲劳裂纹,接着逐渐降低载荷,开始试验。试验结束后,采用高频高载荷比的疲劳载荷将试样拉开,采用扫描电子显微镜(SEM)观察试样的疲劳断口形貌。

1.2.2 试验条件

试验分别在325 ℃空气和325 ℃纯水中进行,其中325 ℃空气中的疲劳试验作为空白对照试验,与高温纯水中的试验进行对比,来说明腐蚀环境对疲劳裂纹扩展的影响。高温空气中试验是在常压下密闭的高压釜中进行的,初始的氧气很快就会被消耗殆尽,釜内干燥无氧气,基本上为惰性的氮气,认为无腐蚀环境作用,疲劳破坏均为机械作用的影响,可以作为空白对照试验来对比腐蚀对疲劳的加速作用;高温纯水环境中的试验是在含2 mg/L O2的超纯水中进行的,釜内压力为15.5 MPa。在高压釜进水口安装了溶解氧探头,在进、出口处安装了电导率探头。在线溶解氧仪表显示,水回路中的溶解氧为2 mg/L (±10%),进出口电导率仪表显示,高压釜入口电导率始终小于0.06 μS/cm、出口电导率始终小于0.1 μS/cm,可以认为高压釜内环境介质为超纯水。

试验过程中,依据ASTM E399-2008标准,使用采集到的力值和DCPD信号计算应力强度因子K和裂纹长度a,在每个载荷和环境恒定的条件下,裂纹扩展速率基本恒定。基于循环次数和基于时间的裂纹扩展速率可以通过da/dN和da/dt计算得到

da/dt=da/dN·f

(1)

式中:f为加载频率,单位是Hz。

2 结果与讨论

2.1 腐蚀疲劳裂纹扩展速率

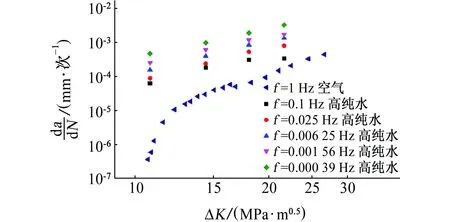

试验结束后,对疲劳裂纹扩展曲线进行拟合,得到不同应力强度因子下的疲劳裂纹扩展速率,做出da/dN和应力强度因子幅值(ΔK)的关系曲线,疲劳裂纹扩展速率结果如图3所示。

图3 高温325 ℃水下疲劳裂纹扩展曲线Fig. 3 Fatigue crack growth rate curve in 325 ℃ water environment

2.2 载荷与加载频率的影响

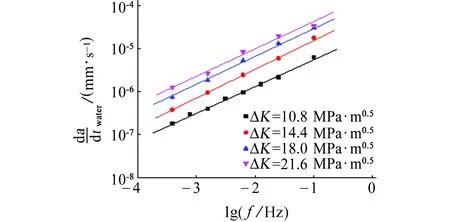

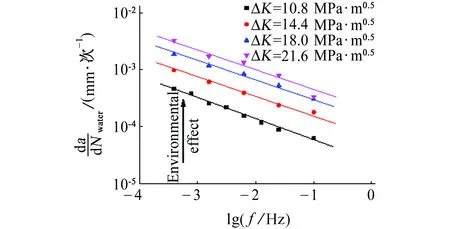

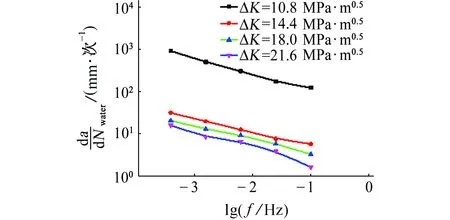

图4以频率为横坐标,腐蚀疲劳裂纹扩展速率da/dt和da/dN为纵坐标,分析频率和载荷比对腐蚀疲劳裂纹扩展速率的影响。由图4(a)可见:随着频率的增加,疲劳裂纹扩展速率da/dt加快;载荷越高,疲劳裂纹扩展速率da/dt也越快,疲劳裂纹扩展速率da/dt的增加基本呈线性趋势。由图4(b)可见:随着频率的增加,疲劳裂纹扩展速率da/dN降低,说明频率的降低加快了每个循环过程中的裂纹扩展速率。通常在无腐蚀环境中,材料的疲劳裂纹扩展速率da/dN不随频率的变化而变化;而在腐蚀环境中,当频率低于0.1 Hz时,环境对不锈钢材料的疲劳加速作用会逐渐显示出来,并且频率越低,这种加速作用越明显。这是因为,在较低的频率下,每个加载循环过程中裂纹张开闭合的时间更久,裂纹尖端与腐蚀环境接触的时间也就更久,腐蚀作用对每个循环载荷下疲劳裂纹扩展的贡献逐渐加大,因此低频率对腐蚀疲劳的加速作用更明显。

(a) da/dt-f

(b) da/dN-f图4 载荷与频率对腐蚀疲劳裂纹扩展速率的影响Fig. 4 Effect of load and frequency on corrosion fatigue crack growth rate

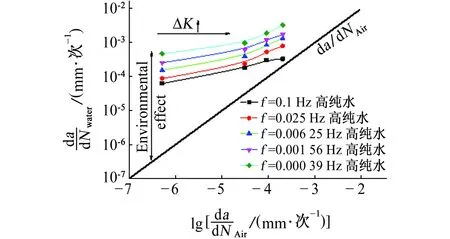

标准的疲劳裂纹扩展速率分析方法通常是采用绘制da/dN~ΔK或者da/dt~ΔK曲线图的方式来分析各种因素对疲劳裂纹扩展的影响,但是这种方法并不方便,无法统一和量化各种环境和载荷因素对腐蚀疲劳的影响。时域分析方法最先由SHOJI等[11]提出,该方法对于分析和评价材料的腐蚀疲劳裂纹扩展行为更加合适和有效。在该分析方法中,腐蚀环境中的疲劳裂纹扩展速率da/dtWater和某一相同条件下空气中的疲劳裂纹扩展速率da/dtAir被绘制为同一条曲线,可以明确得到载荷比R(R=Kmin/Kmax)、频率f、载荷ΔK等因素对疲劳裂纹扩展速率的影响。

图5依据时域分析方法,将腐蚀环境和空气中的疲劳裂纹扩展速率联系在一起,分析载荷和频率对腐蚀疲劳的影响。由图5(a)可见:在较低的应力强度因子下,水中的疲劳裂纹扩展速率明显高于空气中的,随着载荷的升高,这种差距逐渐减小。这是因为,在较低的应力强度因子载荷下,由于裂纹扩展速率较慢,裂纹尖端暴露在腐蚀环境中的时间较长,腐蚀作用占据主导,因此腐蚀环境对裂纹扩展的加速作用明显;而在较高的应力强度因子载荷下,由于裂纹扩展速率较快,腐蚀环境来不及作用,机械疲劳破坏占据主导,腐蚀环境对裂纹扩展的贡献微小。由图5(b)可见:在最低频率和最小载荷时(f=0.000 39 Hz,ΔK=10.8 MPa·m0.5),腐蚀加速作用约为1 000倍,而在高频高载荷时(f=0.1 Hz,ΔK=21.6 MPa·m0.5),腐蚀加速作用约为1.5倍。

2.3 腐蚀疲劳模型比较

国内外对于腐蚀疲劳的研究较多,出现了许多评价方法和模型机理,试验中选取目前得到广泛认可并被大量采用的腐蚀疲劳评价方法和模型对试验数据进行拟合分析,希望能够找到一种更准确的方法或模型来描述材料的腐蚀疲劳破坏行为。对于评价材料的腐蚀疲劳裂纹扩展,目前主要存在两种方法,一种是采用大量的试验数据拟合得到某种材料在特定腐蚀环境中的经验公式,并以此预测材料的腐蚀疲劳裂纹扩展速率;另一种则是从机理上解释腐蚀疲劳的原因,并建立相关模型。

(a) 载荷

(b) 频率图5 基于时域分析方法的载荷和频率对腐蚀疲劳裂纹扩展速率的影响Fig. 5 Effect of load and frequency on corrosion fatigue crack growth rate based on time-domain analysis method

2.3.1 FORD-ANDRESEN模型

FORD-ANDRESEN模型也叫滑移溶解模型[12],该模型由FORD和ANDRESEN最先提出,此模型很好地解释和预测了压水堆/沸水堆环境中不锈钢材料的应力腐蚀裂纹扩展行为,通过适当的参数调整,也可以很好地描述不锈钢材料的腐蚀疲劳裂纹扩展行为[13]。

FORD-ANDRESEN模型[12]认为:在外部载荷条件下,裂纹尖端产生局部塑性应变。当该应变速率大于裂尖基体材料的应变速率时,基体开始产生滑移台阶,使得表面氧化膜产生撕裂并暴露出金属基体。此时,氧化膜处与金属基体以及缺陷处形成大阴极小阳极的电化学腐蚀微电池,作为阳极的金属基体发生阳极溶解,使裂纹前端具有非常大的溶解速率,加速疲劳裂纹扩展。由于氧化膜包裹住了大部分金属基体,裸露的金属基体发生阳极溶解只是集中在小范围区域。但此时裸露的金属基体会因为阳极溶解过程产生的阳极极化而钝化,重新生成钝化膜,位错因此继续堆积。在交变应力的继续作用下,钝化膜再次破裂露出金属基体,形成大阴极小阳级的腐蚀原电池,加速金属基体的溶解;以上过程如此反复交替,使腐蚀疲劳裂纹不断向前扩展。试验表明,裂纹扩展速率与裂尖应变速率成指数关系[14-15]

(2)

(3)

式中:D是与材料相关的常数;f是载荷的频率,单位是Hz;AR是载荷比R的函数,ΔK是载荷幅值,单位是MPa·m0.5。试验中D=68.3,AR取2.44×10-11,f(n)和参数n可以表述为[16]

f(n)=7.8×10-2(n)3.6

(4)

n=r-(0.7K+0.7Φc+0.14)

(5)

式中:K是溶液电导率,Φc是腐蚀电位(与溶解氧和溶解氢含量有关),试验中取出口电导率K=0.1 μS/cm,Φc= 0.2 V,由此得到n=0.7。

由于该模型适用温度条件为沸水堆288 ℃,本试验是模拟压水堆温度325 ℃,因此模型需要在温度上进行修正。研究表明,温度对裂纹扩展速率的作用可以用热激活能来修正,激活能的计算方法为[17-18]

(6)

式中:EAAE为热激活能,单位是J/mol;R为摩尔气体常数,8.31J/( K·mol);T为温度,单位是K;RCG为裂纹扩展速率,单位是mm/s。对304不锈钢材料,在300 ℃左右时,激活能EAAE=80 kJ/mol[17]。从288 ℃修正到325 ℃时,修正因子为2.9。

采用公式(2)对图3中不同频率的腐蚀疲劳裂纹扩展速率进行拟合,结果如图6所示。

由图6可见:对于不同频率下的腐蚀疲劳裂纹扩展速率,FORD-ANDRESEN模型的拟合结果都与实际结果吻合较好,该模型能够比较准确地预测材料在腐蚀环境中的疲劳裂纹扩展速率。

图6 FORD-ANDREESEN模型对腐蚀疲劳裂纹扩展速率的拟合结果Fig. 6 FORD-ANDREESEN fatigue crack growth rates modeled with predictions of FORD-ANDRESEN model

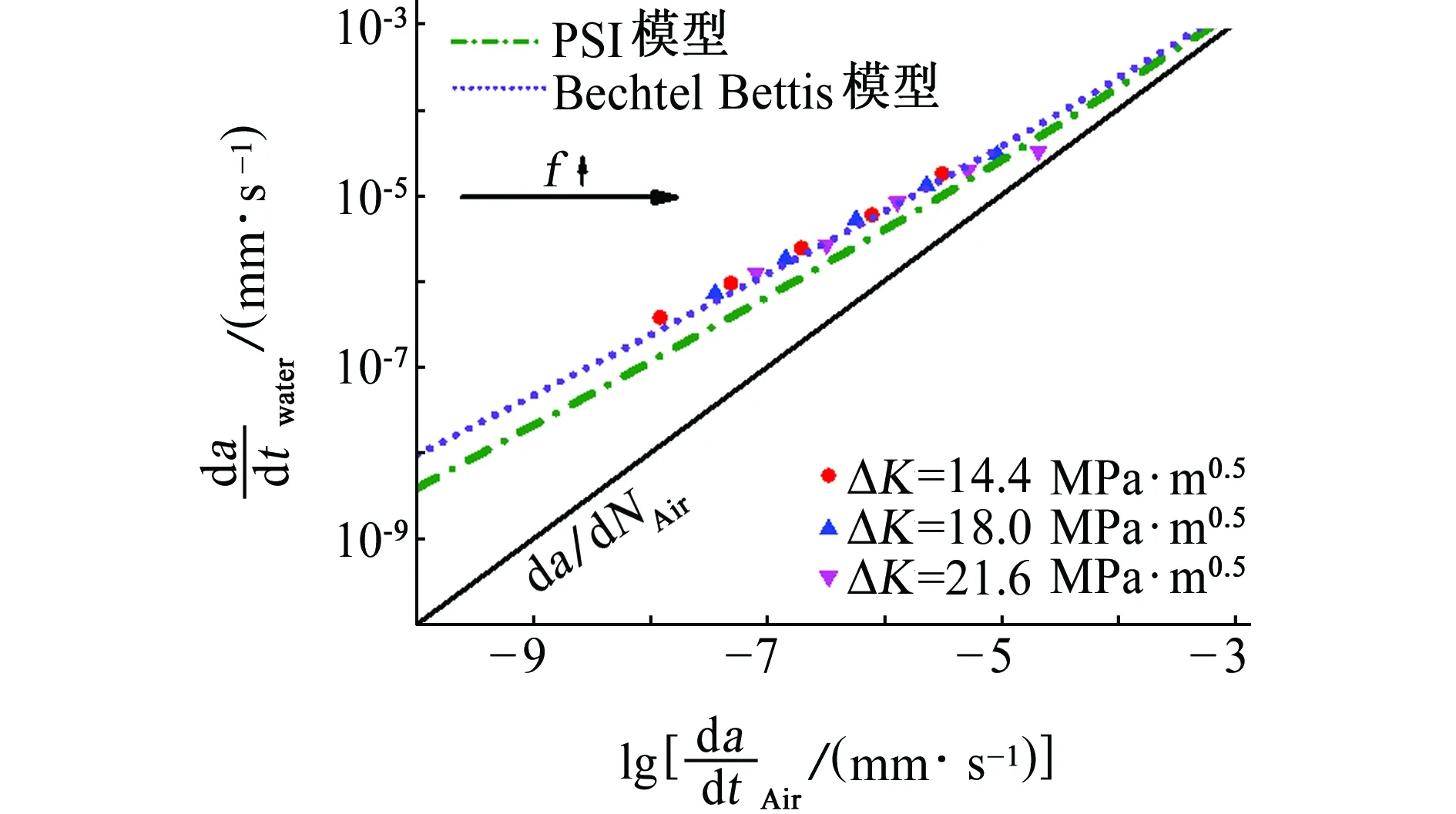

2.3.2 Bechtel Bettis和PSI模型

美国Bechtel Bettis研究所[19]和瑞典PSI研究所[20]通过大量模拟压水堆(PWR)工况下的腐蚀疲劳研究,总结出了压水堆环境中304不锈钢的腐蚀疲劳裂纹扩展经验公式如下。

Bechtel Bettis模型:

(7)

PSI模型:

(8)

式中:da/dt的单位是mm/s。

这些经验公式是基于大量数据拟合而来,其中空气中的裂纹扩展速率作为空白对照,水中的疲劳裂纹扩展速率则包括了各种力学因素(R、f、ΔK)、环境因素(溶解氧含量、溶解氢含量、杂质离子)、材料因素(冷变形、敏化)的影响,因而有一定的离散度。

采用上述两个经验公式对图3中的腐蚀疲劳裂纹扩展速率进行拟合,结果如图7所示。

图7 Bechtel Bettis和PSI模型对腐蚀疲劳裂纹扩展速率的拟合结果Fig. 7 Fitting results of corrosion fatigue crack growth rates modeled with of Bechtel Bettis and PSI model

Bechtel Bettis模型曲线与实际疲劳裂纹扩展速率结果吻合较好,而PSI模型曲线则位于大部分试验结果的下方,低估了试验结果。

2.3.3 模型总结

FORD-ANDRESEN模型提出了定量计算公式,并与一些开裂特点(如完全平直的表面裂纹形貌、沿裂纹扩展方向上的裂纹俘获等)相吻合,对于不同材料和腐蚀环境,可以通过模型中适当参数的调整来达到吻合的结果,并且可以比较准确地预测和估计材料的裂纹扩展速率,因而被广泛认可。但是,该模型也没有考虑到门槛应力强度因子幅值和温度对腐蚀疲劳裂纹扩展的影响。

Bechtel Bettis和PSI模型是通过拟合大量试验数据得到的经验公式,该经验公式比较直观和简单,能够清楚地辨识各种因素对腐蚀疲劳裂纹扩展速率的影响。但无法定量描述各种因素对腐蚀疲劳作用的贡献大小,也无法给出各种因素对腐蚀疲劳作用的机理和本质。如果要得到比较准确的拟合结果,需要大量的试验数据支撑,并且拟合结果的离散度较大,重复性和可靠性不高,无法延伸到其他材料或者环境中的腐蚀疲劳结果。

2.4 断口形貌

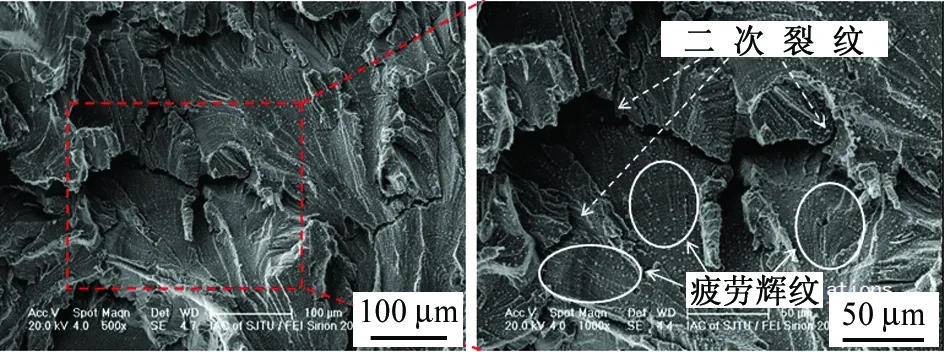

试验结束后,将试样从厚度方向切为两部分,一部分采用高频率高载荷比的机械疲劳拉断,在扫描电子显微镜下观察试样的疲劳断口形貌(图8)。

(a) 裂纹 (b) 二次裂纹图8 试样断面的SEM照片(裂纹从下向上扩展)Fig. 8 SEM fractography of specimens (crack growth direction from down to up): (a) cracks (b) secondary crack

由图8可见:断口显示出明显的疲劳辉纹,局部表现出的微塑性变形,并存在二次裂纹,疲劳断口和二次裂纹均为穿晶型裂纹,并且二次裂纹方向与裂纹扩展方向垂直。滑移溶解模型可以很好地解释这种现象,由于高温下位错滑移阻力降低,缺陷缝隙产生,金属溶解的作用使得缝隙加深形成二次裂纹,二次裂纹更加容易形成。氧化物的存在使得缺陷处或者二次裂纹处与氧化膜形成小阳级大阴极的腐蚀电池,形成电位差,从而加速金属的溶解,使得二次裂纹加深。在外加循环载荷下,裂纹尖端产生滑移,裂纹尖端不断张开闭合,形成疲劳辉纹,疲劳辉纹间距与疲劳裂纹扩展速率处于同一量级,这表明试样每经历一次疲劳载荷循环,裂纹就向前扩展一个辉纹间距,形成氧化后的疲劳辉纹。断口表面氧化物较多,说明高温下材料的氧化作用大大增强,金属原子的结合在氧的存在下被弱化,基体材料脆化,疲劳裂纹扩展加快。

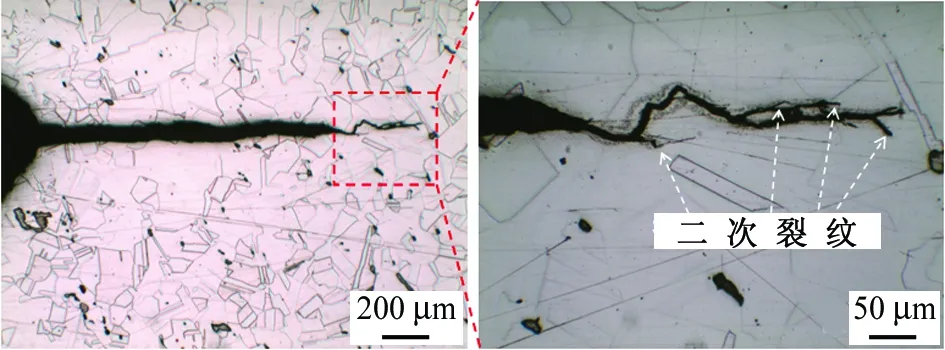

为了观察裂纹在材料内部的走向,将试样截取一半打磨抛光,在10%(质量分数)草酸溶液中电解侵蚀后观察裂纹形貌,如图9所示。从图9(a)中可以看到:裂纹扩展平直,并且与力的加载方向垂直。从图9(b)中可以看到:在主裂纹附近存在穿晶的二次裂纹,裂纹尖端二次裂纹较多,并且裂纹尖端开口较大,为圆弧形的开口,而并非尖锐的开口,这说明裂纹尖端向前移动的过程主要是金属溶解的作用,而非纯机械疲劳作用,这与滑移溶解模型相吻合。

(a) 裂纹 (b) 局部放大图图9 裂纹侧面形貌光学照片(裂纹从左向右扩展)Fig. 9 OM morphology of side cracks (crack growth direction from left to right): (a) crack (b) enlarged view

3 结论

(1) 在加载频率f≤0.1 Hz时,腐蚀环境对疲劳裂纹扩展有加速作用,并且随着频率和载荷的降低,这种加速作用越加明显。在低频率和低载荷时(f=0.000 39 Hz,ΔK=10.8 MPa·m0.5),腐蚀加速作用约为1 000倍;而在高频高载荷时(f=0.1 Hz,ΔK=21.6 MPa·m0.5),腐蚀加速作用约为1.5倍。

(2) 当前评价腐蚀疲劳行为的模型主要包括机理解释模型和经验公式模型两种。FORD-ANDREESEN模型偏向于机理解释,对腐蚀疲劳行为的解释更加合理,模型与实际结果吻合较好,适用于多种材料和腐蚀环境,但缺少对腐蚀疲劳门槛值的解释和温度的影响;Bechtel Bettis和PSI的经验公式模型是通过大量试验数据拟合而来,但只能对试验结果进行比较,并且偏差较大,无法反映出不同环境和载荷对裂纹扩展的影响。

(3) 疲劳断口形貌和裂纹形貌表明:304L不锈钢材料的腐蚀疲劳破坏主要是穿晶型裂纹,并伴有二次裂纹。裂纹尖端是圆弧形开口而非尖锐裂纹,说明裂纹扩展的过程主要是金属溶解的作用,而非纯机械疲劳作用,这与滑移溶解模型相吻合。

致谢:感谢上海交通大学分析测试中心对本试验微观分析的支持。

[1] KALNAUS S, FAN F, JIANG Y, et al. An experimental investigation of fatigue crack growth of stainless steel 304L[J]. International Journal of Fatigue, 2009, 31(5): 840-849.

[2] CHEN X, JIN D, KIM K S. Fatigue life prediction of type 304 stainless steel under sequential biaxial loading[J]. International Journal of Fatigue, 2006, 28(3): 289-299.

[3] SMITH K V. Application of the dissipated energy criterion to predict fatigue crack growth of type 304 stainless steel following a tensile overload[J]. Engineering Fracture Mechanics, 2011, 78(18): 3183-3195.

[4] BABU M N, DUTT B S, VENUGOPAL S, et al. On the anomalous temperature dependency of fatigue crack growth of SS 316 (N) weld[J]. Materials Science and Engineering: A, 2010, 527(20): 5122-5129.

[5] JOHAN S P, MUKHOPADHYAY C K, JAYAKUMAR T, et al. Understanding fatigue crack propagation in AISI 316 (N) weld using Elber′s crack closure concept: experimental results from GCMOD and acoustic emission techniques[J]. International Journal of Fatigue, 2007, 29(12): 2170-2179.

[6] BOWLER N. Theory of four-point direct-current potential drop measurements on a metal plate[J]. Research in Nondestructive Evaluation, 2006, 17(1): 29-48.

[7] ANDRESEN P L, HICKLING J, AHLUWALIA K S, et al. Effects of hydrogen on SCC growth rate of Ni alloys in high temperature water[J]. Corrosion, 2008, 64(9): 707-720.

[8] ANDRESEN P L, MORRA M M. IGSCC of non-sensitized stainless steels in high temperature water[J]. Journal of Nuclear Materials, 2008, 383: 97-111.

[9] CHOPRA O K, RAO A S. A review of irradiation effects on LWR core internal materials-IASCC susceptibility and crack growth rate of austenitic stainless steels[J]. Journal of Nuclear Materials 2011(409):235-256.

[10] DU D, CHEN K, YU L, et al. SCC crack growth rate of cold worked 316L stainless steel in PWR environment[J]. Journal of Nuclear Materials, 2015, 456: 228-234.

[11] SHOJI T, TAKAHASHI H, SUZUKI M, et al. A new parameter for characterizing corrosion fatigue crack growth[J]. Journal of Engineering Materials and Technology, 1981, 103(4): 298-304.

[12] ANDRESEN P L, FORD F P. Modeling and life prediction of stress corrosion cracking in sensitized stainless steel in high-temperature water[J]. Predictive Capabilities in Environmentally Assisted Cracking, 1985(3): 17-38.

[13] ANDRESEN P L. Critical processes to model in predicting stress corrosion response in hot water[J]. Corrosion Science,2005(10):610-629.

[14] FORD F P, EMIGH P W. The prediction of the maximum corrosion fatigue crack propagation rate of the low alloy steel in oxygenated water system at 288 ℃[J]. Corrosion science, 1985, 25(8): 673-692.

[15] FORD F P. Quantitative prediction of environmentally assisted cracking[J]. Corrosion, 1996, 52(5): 375-395.

[16] FORD F P, TAYLOR D F, ANDRESEN P L, et al. Corrosion assisted cracking of stainless steel and low alloy steels in LWR environments[R]. Palo Alto:EPRI,1987.

[17] ANDRESEN P L. Effects of temperature on crack growth rate in sensitized type 304 stainless steel and alloy 600[J]. Corrosion, 1993, 49(9): 714-725.

[18] LU Z, TAKEDA Y, SHOJI T. Some fundamental aspects of thermally activated processes involved in stress corrosion cracking in high temperature aqueous environments[J]. Journal of Nuclear Materials, 2008, 383(1): 92-96.

[19] WIRE G L, EVANS W M, MILLS W J. Fatigue crack propagation of 304 stainless steel in high temperature water: additional tests and data correlation[C]//ASME 2005 Pressure Vessels and Piping Conference. [S.l.]:American Society of Mechanical Engineers, 2005: 207-222.

[20] SEIFERT H P, RITTER S, LEBER H J. Corrosion fatigue crack growth behavior of austenitic stainless steels under light water reactor conditions[J]. Corrosion Science, 2012, 55: 61-75.