双螺杆混输泵在涠洲11-4N油田的应用

,,,

(湛江南海西部石油勘察设计有限公司,广东 湛江 524057)

0 引 言

利用多相混输工艺,海上平台的井口物流不需要经过气液两相分离,通过混输泵增压后可以直接进行外输,能大幅降低油田开发投资费用,生产中还可以降低自喷井的井口回压,提高油气产量及采收率[1]。混输泵作为混输工艺的核心设备,从20世纪90年代开始就成为国际上着重研究开发的热点并先后有多个类型的混输泵成功投用[2-4]。目前,我国多所院校及研究机构对双螺杆混输泵进行多角度的理论研究与产品研制,并取得一定的成果。徐建宁等[5]从螺杆泵的密封装置设计、螺杆的加工工艺及装配工艺角度进行研究;胡斌等[6]针对螺杆转子建立模型,对高含气率下双螺杆混输泵转子的热变形和力变形规律进行研究;许明等[7]通过改换螺旋套和转子的材质,优化泵体内部表面处理等角度,提高混输泵的泵效和使用寿命。但是,双螺杆混输泵在海上石油平台应用的实践较少,可借鉴的成功经验十分有限,对混输流程的设计带来了难度和挑战。本文结合涠洲11-4N油田二期开发的工程实例,对影响多相混输泵运行性能的关键因素进行分析,给出对应的解决措施,并制定适合现场工况的混输工艺方案。

1 涠洲11-4N油田混输泵应用背景

1.1 WHPB平台生产流程

涠洲11-4N油田位于我国南海北部湾海域,包括已建井口平台A(Well-Head Platform A,WHPA)及二期开发新建井口平台B(Well-Head Platform B,WHPB)。WHPB汇集来自WHPA及涠洲11-1 油田立管平台(Riser Platform,RP)2座平台的生产物流,通过海管一起外输。其中,WHPB平台及RP平台流体的外输压力均为3 600 kPaG,而来自WHPA平台流体的上岸压力只有1 200~1 500 kPaG,故利用双螺杆混输泵将其增压至3 600 kPaG。生产流程如图1所示。

图1 涠洲11-4N WHPB平台生产流程

1.2 混输泵进口工况及主要技术参数

根据油藏模拟预测,混输泵进口的油、气、水三相物流参数见表1,可以看出:油、气、水产量及含气率在投产的第1年即2015年最高,随后总体呈现逐年降低的趋势。

表1 混输泵进口流体工况

根据表1中的参数,选用2台德国雷士公司生产的型号为L4MG200-075AHOKR-G的双螺杆多相泵,其主要技术参数见表2。

表2 L4MG200-075AHOKR-G混输泵技术参数

2 影响混输泵运行性能的关键因素

2.1 固体颗粒对螺杆衬套材料的影响

为保证一定的容积效率及稳定性,螺杆泵转子之间及螺杆与衬套之间留有一个合理的间隙值[8],根据流体工况及泵材质的不同,这一数值一般在零点几毫米至几毫米之间,这就导致其对流体含砂等固体颗粒直径的敏感性。

根据现场的生产经验,固体颗粒随流体进入泵内后,在离心力的作用下很快会被甩到螺杆与衬套之间的周向间隙中,易对螺套顶部和衬套内壁造成划痕拉伤,降低螺杆和衬套的使用寿命,增加修泵的频率,使现场难以维持正常生产。在最严重的情况下,当固体颗粒直径超过泵最小间隙值,并且硬度超过螺杆及衬套的硬度时,会造成“机械阻转”,直接导致停泵。

2.2 进口含气率对泵动态密封性能的影响

双螺杆混输泵内存在3条主要的泄漏通道[9],对泵的间隙密封性能有较大影响。根据徐建宁等[5]的理论研究及王凯等[10]建立的数学模型,当流体中不含气体或含气率较低时,径向、齿侧及周向间隙3条内部通道被液体介质密封,间隙回流只有少部分的液体;当进出口压差不变而含气率增加到一定程度时,液体的量不足以对回流间隙起到密封作用,从而导致回流量急剧增大,泵效大大降低。杨小强等[11]的试验则很好地印证了这一结论,并进一步指出:在高含气率时,一定量的液体对保持泵的动态密封起到关键的作用。因此,混输泵对流体进口含气率(Gas Volume Fraction,GVF)及液体流量存在一定的敏感性。

2.3 段塞流极端工况对螺杆和机械密封的影响

理论上双螺杆混输泵可以输送纯气体,满足段塞流含气率100%的气塞段工况。但是受材料特性所限,若泵长时间压缩气体,易使啮合螺杆迅速升温变形。我国渤海某平台就曾发生类似的事故:生产中由于井下油管段产生严重的段塞流,混输泵长时间干转致使螺杆过热咬死,目前平台上采用的3台双螺杆泵已经停用。另外,在段塞流工况气液流体交变载荷的冲击下,会使泵产生剧烈震动,加速轴承和密封等机械构件的磨损,降低使用寿命。

为了解决这个问题,雷士泵厂定在泵上设置专门的温度探测与关停装置,当啮合螺杆温度超过80 ℃时停泵。但是,停泵的直接后果是导致上游平台停产,同时还极易引起潜油泵故障,应避免这种情况的发生。

3 确保混输泵正常运行的措施及混输方案的设计

3.1 入口改进篮式滤器的采用

对储层岩心的力学强度试验结果表明:涠洲11-4N油田开发的主力油层涠三段I-IV油组岩石强度较低,属于弱胶结储层结构,在生产过程中出现了流体含砂的现象。为了确定混输泵对岩砂等固体颗粒直径的敏感程度,雷士泵厂家根据工况参数(见表1)及泵体选材(见表3),模拟计算出运行时泵内间隙最小值为3 mm。在靠近泵入口的管线上采用经过改进的篮式滤器,如图2所示,对固体颗粒直径进行限定,孔径为0.25 mm。

表3 混输泵主要部件材质

与传统篮式滤器的单滤网相比,经过改进后的篮式滤器最大的不同是采用了一套共8组滤网,在保证过滤精度的前提下,有效过滤表面积增加71%,进一步提高过滤效率,同时把压降控制在较低的水平(30 kPaG以下),保证了泵的吸入性能。

图2 改进篮式滤器结构示意图

3.2 出口液体管理系统及纯液回流

针对涠洲11-4N油田的流体工况(见表1),为了保证运行时的动态密封,雷士泵厂家对进口流体GVF条件及最小液体流量提出了一定的要求(见表2)。根据模拟计算及工厂性能试验,泵所需最小液体流量约为11 L/s,当小于该数值时泵效出现较明显的降低。

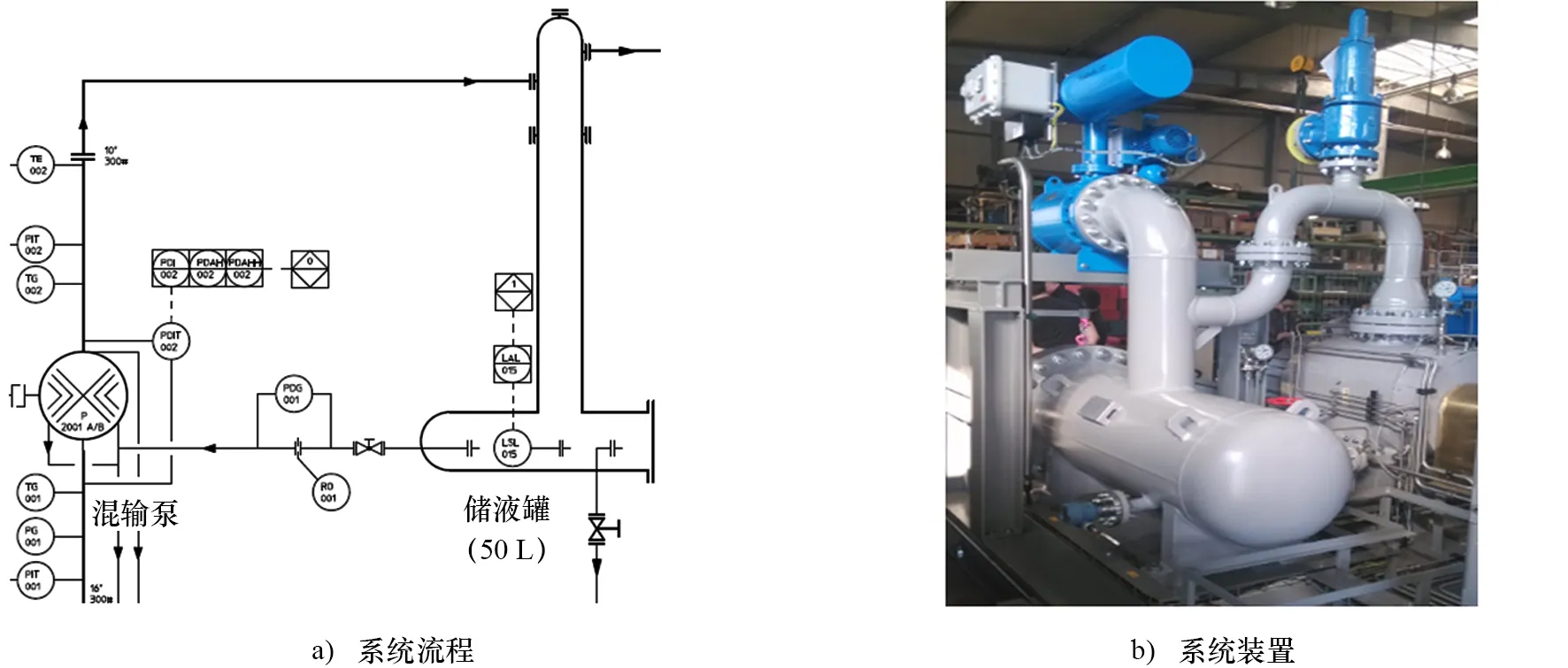

为了解决该问题,提出液体管理系统(Liquid Management System)的概念,如图3所示,在泵出口管线的低点设置一套小型积液回流装置,使得液体能够依靠自身重力积聚到一台50 L的储液罐中。罐中纯液在进出口压差(2 100~2 400 kPaG)的作用下通过一条2英寸(1英寸=0.025 4 m)的管线回流至泵入口,回流的最小流量控制通过管线上设置的限流孔板(RO-001)实现。在正常运行时,持续的液体回流可以消除GVF瞬时波动带来的影响,保证较高的泵效,在启泵前能满足灌泵的使用要求。

图3 “液体管理系统”流程及装置照片

但是,受到平台空间及投资成本等因素的制约,限制了该系统的储液罐尺寸和容积,只能在较短时间内满足泵的最小流量要求,对气液波动更剧烈且持续时间较长的段塞流工况则不适用。

3.3 外部补充流体的引入

根据模拟计算,涠洲11-4N WHPA至WHPB平台的海底管道在最不利情况下,段塞流持续的时间将超过20 min,不能满足雷士泵干转小于15 min的要求。为了解决该问题,从来自RP平台高压流体的上岸管线引出一条支路,经过控制阀调压接入混输泵的进口,利用外部液体作为补充,消除段塞流带来的不利影响。外部补充液体流程图如图4所示。

图4 外部补充液体流程图

在靠近混输泵入口管线上设置1台压力变送装置,利用其输出的信号直接控制补充支路上的调压阀。当来自涠洲11-4N WHPA的立管中发生段塞流时,前部的气塞段将首先到达泵入口被压缩。由于得不到后续能量的补充,压力持续降低至1 200 kPaG时调压阀开启,把来自RP平台的压力为3 600 kPaG的液体引至泵进口,当压力大于1 600 kPaG时调压阀自动关闭。对于调压阀尺寸的确定,按照较为保守的设计思路,选取海管最低操作压力1 200 kPaG时对应的油气输量分别为3 945 m3/d ,58 386 Sm3/d,最终确定了调压阀尺寸为4英寸。

在外部补充流体来源的选择上,不同的平台根据自身的特点,还可以利用其他流体,如生产水、含油污水或海水等,必要时还可以增加单独的稳流补液泵。

3.4 平台混输工艺流程的制定

在图1生产流程的基础上,综合考虑确保混输泵正常运行的各项措施,制定平台混输工艺流程,如图5所示。

图5 混输工艺流程示意图

4 结 论

(1) 在泵进口采用改进后的篮式滤器,避免了油田投产后流体从地层中携带的岩砂和管道内壁腐蚀产物等较大固体颗粒对螺杆和衬套的磨损,延长了泵的使用寿命。

(2) 在进口管线引入外部流体作为补充,避免了平台立管严重段塞流工况对泵机械构件变形的影响,提高了运行的稳定性。

(3) 在泵的出口设置一套液体管理系统,满足泵的最小流量要求,消除进口流体GVF瞬时波动对泵动态密封性能的影响,提高泵的容积效率。

目前,涠洲11-4N油田的2台混输泵已经通过调试顺利投产,运行情况良好。

[1] 李清平,薛敦松.油气多相混输泵的研究开发[J].中国海上油气(工程),2000,12(01):47-51.

[2] JACQUES S,MIKE C,MARK B.Multiphase Pumping Comes of Age[J].World Pumps,1998(N384):53-54.

[3] COOPER P,PRANG A J,THAMSEN P U,et al.Versatile Multiphase Two-Screw Pump Package for Subsea Deployment[A]//Mair J Annual Proceedings-Offshore Technology Conference[C]//Texas Offshore Technology Conf(OTC),1998:615-629.

[4] 朱志东,于德军,霸磊.多相泵的发展与应用概述[J].水泵技术,2012(02):6-11.

[5] 徐建宁,冯英龙,屈文涛,等.双螺杆多相混输泵的理论研究及相关问题探讨[J].石油矿场机械,2006,35(06):5-8.

[6] 胡斌,杨小强,何永宁,等.双螺杆多相混输泵转子变形的理论研究[J].流体机械,2011,39(11):10-13.

[7] 许明,杜玉琴,赵红超,等.双螺杆多相混输泵的技术改进[J].石油机械,2002,30(10):37-38.

[8] 王炯,徐建宁,屈文涛,等.潜油双螺杆泵间隙的优化设计[J].石油机械,2008,36(08):32-35.

[9] RAGIGER K,WARD J,HAUSMANN G.Theoretical and Experimental Analysis of a Multiphase Screw Pump,Handling Gas-Liquid Mixtures with Very High Gas Volume Fraction[J].Experimental Thermal and Fluid Science,2008,32(08):1694-1701.

[10] 王凯,胡斌,曹锋,等.高含气率下双螺杆多相混输泵泄漏分析及其对容积效率的影响[J].流体机械,2011,39(07):10-16.

[11] 杨小强,夏源,曹峰,等.双螺杆多相混输泵输送特性的实验研究[J].西安交通大学学报,2013,47(03):30-35.