车削加工时间定额的算法研究

吴明星,郑益征,黄鸿星

(西安西电开关电气有限公司,陕西 西安 710077)

1 工时定额方法选择

1.1 不同车削工艺工时定额方法选择[1]

车削按加工工艺精度可分为粗车和精车,其定额计算方法如下。

1)粗车。粗车一般以提高生产效率为主,尽可能选择大的切削深度和进给量,并在刀具耐用度和机床功率允许的条件下,选择合理的切削速度;因此,对于相同材料的不同工件,只要加工类型相同,其切削参数也相同,即材料去除率相同,则可按材料去除率考虑工时定额计算。

2)精车。精车余量一般较小(约为1~2 mm),由于切削深度较小,产生的切削力不大,进给量主要受表面粗糙度限制,转速受切削速度的影响,可根据表面粗糙度要求,切削材料等计算进给量、转速等切削参数;根据表面粗糙度和精度确定加工刀数,从而用参数计算相关加工类型工时定额。

1.2 不同加工类型面工时定额方法选择

不同加工类型面工时定额计算方法如下。

1)车外圆。加工零件外圆面,可以是圆柱面、圆锥面或异型曲面,其车削过程是刀具在一定的切削深度下,沿刀具进给方向以固定速度加工,其加工时间与加工长度、切削速度和加工刀数有关,可进行数学计算求得工时定额。

2)车端面。加工零件的端面,刀具在零件端面沿半径方向由外到内以固定速度加工,其面可以是平面、曲面,工时定额与半径差、切削速度、走刀次数有关,通过数据计算确定工时[2]。

3)切断(沟槽)。利用窄刃或成型车刀,对工件进行切断或沟槽加工,其工时决定因素为刀宽、槽深度和切削速度等切削参数。

4)车内孔。加工零件内壁,刀具在一定的切削深度下,沿零件进给方向以固定速度运行,加工面可以是圆柱面、圆锥面或异形曲面,其工时定额可通过切削参数计算确定。

5)钻孔。沿主轴方向加工面进行钻孔,在转速、进给量和切削深度等参数下,可计算其工时定额。

6)车螺纹。在零件上加工内外螺纹,可按照切削参数确定工时定额。

2 数控车床切削参数及数据库

根据上述分析,计算数控车床工时定额需确定或计算相关切削参数,建成切削数据库,包含零件工艺数据、机床数据、刀具参数、加工工艺和切削参数等,并形成数据定额数据库。数据库框架如图1所示。

图1 数据库框架图

3 数控车床工时定额计算模型设计

3.1 粗车

按照加工工艺,粗加工的切削用量一般以提高生产效率为主。粗车机加时间Tcj计算式如下:

(1)

式中,Δc是切除体积;zw是材料去除率。zw=1 000vapf,其中,v是切削速度,单位为m/min;f是进给量,单位为mm/r;ap是切削深度,单位为mm。

3.2 精车

精车由于切削深度较小,产生的切削力不大,切削工时由加工方法、切削参数、走刀次数等因素确定,下述分别确定不同精车类型工时计算模型。

3.2.1 精车外圆

由于切削机加时间受进给量、切削深度和设备转速等因素影响,其转速恒定机加时间Tj计算式为:

(2)

式中,L是加工尺寸,单位为mm;i是走刀次数;v是主运动的速度,单位为m/min;f是进给量,单位为mm/r;D是端面外径尺寸,单位为mm;δ是工序辅助换刀时间,单位为min。

3.2.2 精车端面

恒定转速车削条件下,端面切削机动时间Td计算式如下:

(3)

式中,d是端面内径尺寸,单位为mm;n是主运动的转速,单位为r/min。

3.2.3 车螺纹

车螺纹时,车床主轴转速受到螺纹导程大小、驱动电动机升降特性,以及螺纹插补运算速度、螺纹精度等因素的影响,车螺纹加工时间Tl计算式如下:

(4)

式中,L是螺纹长度,单位为mm;p是螺距,单位为mm。

3.2.4 车床钻孔

车床钻孔一般只钻零件中心孔,其钻孔机动时间与钻头材料、机床钻速、进给量有关,车床自动钻孔工时TZ按下式计算:

(5)

式中,H是孔的深度,单位为mm;k是孔径系数,孔径≤16 mm时,k取1.5,16 mm≤孔径≤30 mm时,k取1,孔径≥30 mm时,k取2(分2次钻);kc是材料系数。

3.2.5 车床套丝、攻丝时间

车床套丝、攻丝时间包括中间辅助时间、加工辅助时间和套丝时间,其机攻定额Tg计算式如下:

(6)

式中,l1是丝锥长度,单位为mm;Δ是加工余量,单位为mm;n是攻丝转速,单位为r/min。

3.2.6 车削槽

槽型的加工方法为用切槽刀一刀刀抠型,再光1~2刀,车削槽时间Tc计算式如下:

(7)

式中,h是槽深,单位为mm;w是槽宽,单位为mm;wd是刀宽,单位为mm;L是槽周加工尺寸+5 mm,单位为mm。

3.2.7 圆弧加工

圆弧加工时间Ty计算式如下:

(8)

式中,L是圆弧长度,单位为mm。

4 车削参数计算与选择

4.1 数控车床车削切削深度ap的确定

4.1.1 粗车切削深度

粗加工的切削用量一般以提高生产效率为主,用尽可能少的走刀次数切除,一般1~5 mm为1个档次,5~30 mm为1个档次,因此,粗切削量可以按如下方法确定。

第1次走刀的切削深度为:

(9)

第2次走刀的切削深度为:

(10)

ap1和ap2要与f允许的ap值范围进行比对才能确定。

4.1.2 半精车、精车切削深度

半精车、精车加工余量较小,约为1~2 mm。原则上一次切除,对于有表面粗糙度及精度要求的,可增加1次走刀完成,即ap=Δ。

4.2 车削进给量f的确定

4.2.1 粗车进给量

由于粗车为去材料加工,只要刀具强度和机床刚度允许,则按照最大进给量取值。按照国家机械加工切削手册,粗车刀尖圆弧半径,各类材料的进给量取值见表1。

表1 部分材料粗车刀尖圆弧半径对应的最大进给量推荐表

4.2.2 精车进给量[3]

精车加工进给量和表面粗糙度直接影响车刀刀尖圆弧半径,其相互关系如下:

(11)

式中,Rz是表面粗糙度最大高度,单位为μm。

4.2.3 切断及切槽、成型切削的进给量

按照切削数据表查取切断、切槽和成型切削进给量。

4.3 切削速度计算方法

4.3.1 切削速度计算

在ap、f确定后,根据刀具寿命T,可以计算切削速度v,再与材料允许切削速度进行对比,取合理的值。

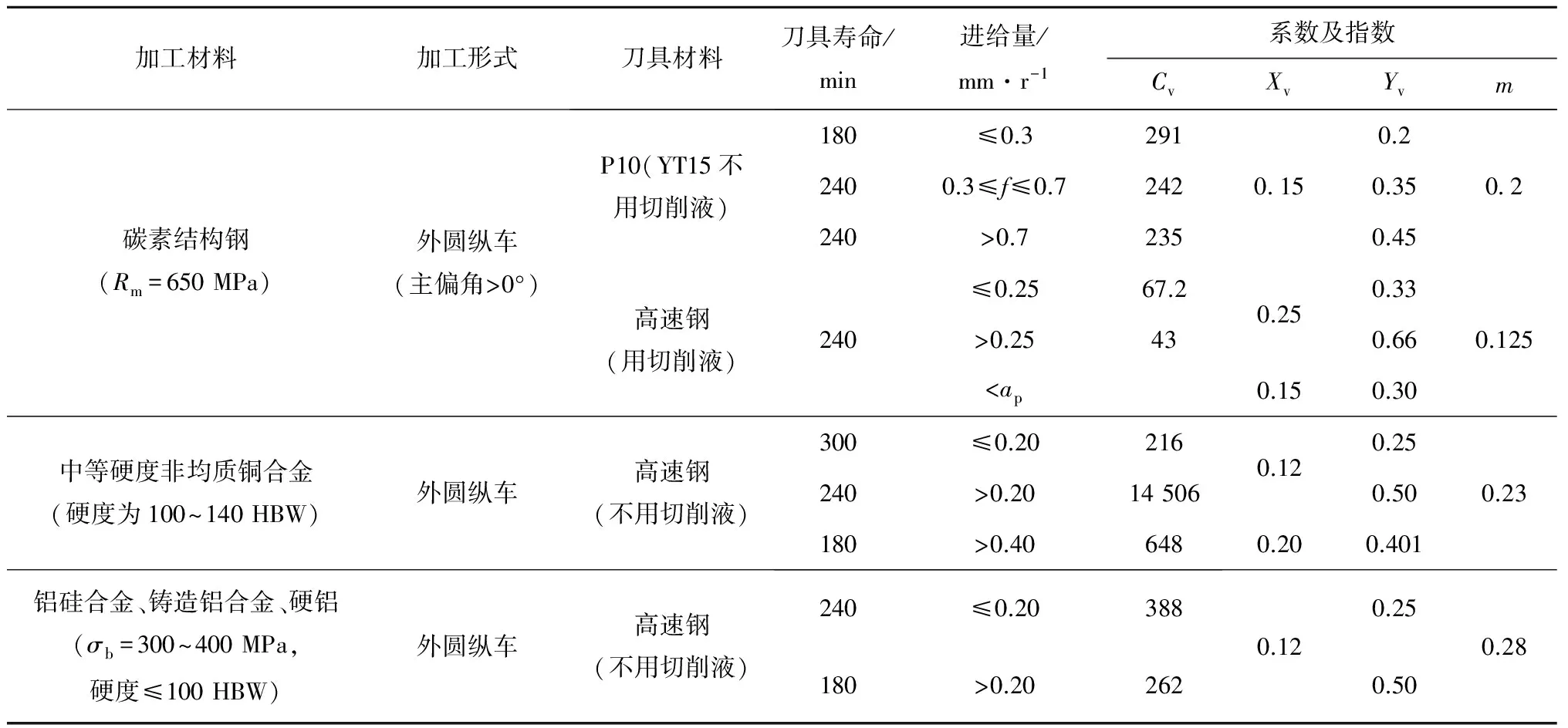

(12)

式中,T是刀具寿命,单位为min;m是公式指数;CV、XV和YV是公式系数;kMV是材料系数。部分材料速度计算公式中常数与系数取值见表2。

表2 部分材料速度计算公式中常数与系数取值表

4.3.2 切削速度校核

利用切削手册推荐切削速度与计算速度进行对比,优化计算速度。

5 车床加工辅助时间计算

5.1 加工准备-结束时间[4]

准备-结束时间是指一批零件在一道工序中本工序所使用的工装、工具、刀具、量具的准备和修正时间以及加工完成后整理结束所需时间。

准备-结束时间计算式如下:

(13)

式中,Ts是批准备-结束时间;Nb是批量数;K是装夹类别系数,取值见表3。

表3 普通车床装夹类别系数表

数控机床的装夹类别系数可取表3中数据的1/2。

5.2 零件装卸-校正时间[5]

零件装卸按照装卸方法和零件类别按经验值取值,取值原则是按自动设备及普通设备,有工装及无工装。零件装卸-校正时间经验值见表4。

表4 零件装卸-校正时间经验值

5.3 工时定额总工时[6]

工时定额总工时Tu计算式如下:

(14)

式中,Tx是装卸时间;Ta是调节时间;Tm是切削时间;Th是换刀时间;i是外圆走刀次数,i=1,2,…,n,且n≤10。

6 应用计算

6.1 零件简图及工艺条件

下述以图示零件(见图2)加工为例,说明计算过程,并与实际过程进行对比,验证计算的准确性。

图2 数车零件图

该零件材料为45钢,调质处理,零件加工工艺为普通车床CA6140粗车和数控车床MJ-460精车。

粗车单边留量为1 mm,表面粗糙度为Ra6.3 μm,粗车工序为车端面留1 mm→车外圆留1 mm→钻内孔→扩孔;精车工艺为车端面→车外圆→车螺纹→扩孔→车台阶。

粗车刀具选择硬质合金刀片,刀尖半径为0.4 mm,表面粗糙度为Ra12.5 μm;精车刀具选择硬质合金刀片,刀尖半径为0.2 mm,表面粗糙度为Ra1.6 μm。

6.2 粗车参数确定

粗车外圆及端面2刀完成,根据式9和式10,确定第1刀切削深度为8 mm,第2刀切削深度为3.5 mm,按式11计算,进给量f=0.226 mm/r,按照表1推荐值校核,在0.3~0.5 mm/r内,因此取f=0.22 mm/r。

切削速度按式12计算:v=77.1 m/min。查切削手册车削速度推荐表,推荐速度为40~80 m/min,取切削速度为70 m/min合适。

6.3 粗车工时计算

1)粗车外圆φ45工时的计算。考虑到切削效率,zw取0.8系数。则外圆切削时间:

2)端面切削时间的计算。

3)钻孔时间的计算。选择直径为30 mm的高速钢钻头钻1次,再用直径为36 mm的高速钢钻头扩钻1次,按照车床钻孔参数表选择相应参数:进给量f=0.24 mm/r;转速n=180 r/min;孔径≥30,k取2(分2次钻),钢材kc取1。按照式5计算得钻孔时间为:Tz=18.04 min。

扩孔时间计算,数据表取进给量f=0.25 mm/r;转速n=150 r/min;扩孔时k取1。计算可得扩孔时间为:Tz=9.93 min。

4)车φ52×25孔时间的计算。选择高速钢车刀,按照车外圆的车削速度,计算车内孔转速,查取普通车床CA6140转速为420 r/min,进给量为0.2 mm/r,2刀加工。经计算,车内孔时间为:Tn=0.6 min。按式7计算车槽时间为:Tc=3×(d/100+1)=4.5 (min)。

5)准备终结时间的计算。以批量30件为例,按照式14计算及表3准备终结时间如下:Ts=30+Nb/10×3=30+9=39 (min)。

6)装卸时间的计算。查表4,得出单件装卸、校正时间为4 min。

7)粗车计算时间与实测时间对照见表5。

表5 粗车计算时间与实测时间对照表

6.4 精车工时计算

6.4.1 精车工艺及条件

先车φ45外圆及端面,2刀走完;再掉头车M64×2螺纹;最后车φ58台阶及端面。

采用硬质合金刀片,刀尖半径为0.2 mm。表面粗糙度为Ra1.6 μm,采用数控车床MJ-460。

6.4.2 精车切削参数的计算

精车外圆及端面1刀完成,切削深度为1 mm。按式11计算得f=0.08 mm/r,按式12计算切削速度v=136.9 m/min。查切削手册车削速度推荐表,推荐速度为40~80 m/min,取切削速度值为80 m/min合适。

6.4.3 精车工时的计算

1)车φ45外圆、1.6 μm切削机加时间如下:a.计算转速n=927 r/min;b.按式2计算φ45外圆机加时间Tj=7.09 min;c.进、退刀行程为300 mm,进退刀时间估计为1 min。

2)车M64×2螺纹机加时间如下。

a.计算车削螺纹时间。查表1可知,p=6,n=20,i=10,按式4计算:

b.进、退刀行程为50 mm,进退刀时间估计为0.5 min。

3)车φ58×5台阶机加时间如下:计算转速为n=750 r/min,取进给量f=0.08 mm/r,2刀完成,切削时间为1.5 min;进、退刀行程为50 mm,进退刀时间估计为0.5 min。

4)端面及倒角。端面加工进给量为0.1 mm/ r,切削速度为40 m/min,转速为220 r/min,2刀完成,端面切削机动时间计算得:Td=0.27 min。进、退刀时间估计为1 min。

6.4.4 准备终结时间

以批量30件为例,按照式13及表3计算准备终结时间如下:

则单件为1.3 min。

6.4.5 装卸时间

查表4可得出,单件装卸、校正时间为4 min。

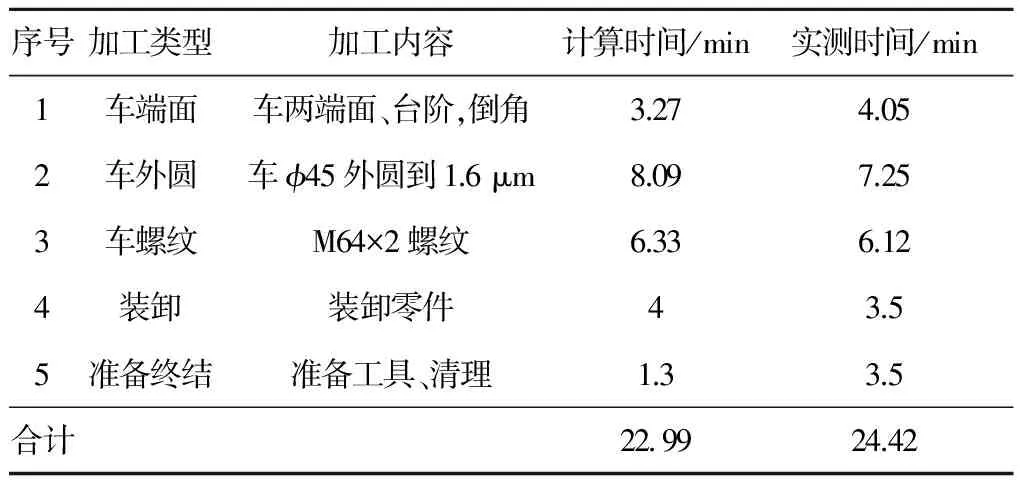

6.5 精车时间与实测时间对照表

精车计算时间与实测时间对照见表6。

表6 精车计算时间与实测时间对照表

7 结语

本文研究了车床切削工艺参数的确定方法,设计利用切削参数计算车削定额的算法步骤和模型,通过计算确定了车削工时定额。通过对30余种零件600余条工序加工时间的计算验证,准确率达到了90%以上,应用前景良好。

[1] 王先奎. 机械加工工艺手册:第二卷 加工技术卷[M]. 北京:机械工业出版社,2006.

[2] 王先奎. 机械制造工艺学:上、下册[M]. 北京:清华大学出版社,1989.

[3] 杨叔子.机械加工工艺师手册[M]. 北京:机械工业出版社,2002.

[4] 周占文. 新编劳动定额定员学[M]. 北京:电子工业出版社, 2009.

[5] 《工业企业劳动定额基础》编写组. 工业企业劳动定额基础[M]. 北京:国防工业出版社, 1985.

[6] 何杏清. 劳动定额学[M]. 北京:中国劳动出版社, 1991.