整车电气性能测试系统的研究*

李苗苗 杨伟东 蔡永祥 郭志刚 王浩淼

(1.河北工业大学,天津 300000;2.中国汽车技术研究中心汽车工程研究院,天津 300000)

1 前言

整车电气系统是指由汽车的电源系统、用电设备及全车电路和配电装备3大部分组成的系统总称[[11]]。在整车电气系统开发验证过程中,为保证在整车环境下,车载电子电气系统能够准确实现各自功能,电气系统运行稳定可靠,降低因整车电路保护系统异常而发生线束烧蚀,甚至车辆自燃的风险,需要进行整车电气系统性能测试验证[[22]]。

由于汽车电气性能测试涉及多信号、多通道的数据采集,且测试工况多变、工作环境复杂,因此迫切需要开发一种集成度高、可靠稳定的测试系统。本文从整车电气系统性能的定义出发,结合实际测试需求,设计了一套整车电气性能测试系统[[33]],该系统体积小、精度高、性能稳定,可在-40℃~70℃的温度范围下工作,符合现代整车电气系统的测试需求。

2 整车电气测试系统总体方案设计

整车电气系统性能测试实施的目的在于获得整车电源及信号分配特性,获得车载用电器的详细电气特性,验证车辆线束系统的设计合理性,验证车辆电路保护系统选型的合理性,验证车辆线束系统、电路保护系统是否具备足够的过流/短路保护能力,为车辆电源网络最小化电压损失及优化成本提供依据,为后续系统改进提供数据基础与支持。

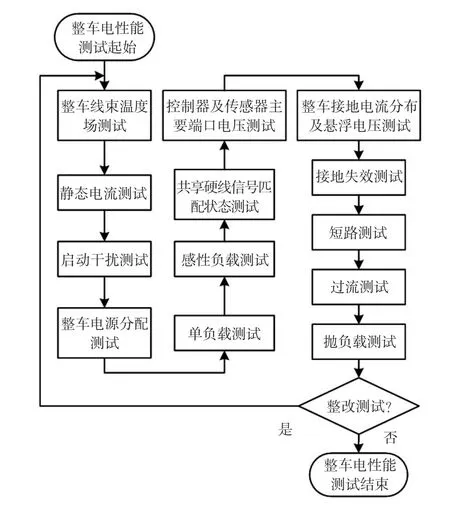

根据汽车整车电气性能测试的国家标准、测试要求和工程要求,本文确定的试验项目及试验流程如图1所示。

图1 整车电气系统性能测试流程图

根据试验项目和测试流程整理出所需测量的信号主要分为电压信号、电流信号、静态电流信号、CAN总线信号和温度信号。被测试量分布广、数目多且多为动态信号,测试系统应具备一定的自动化水平,能够满足测试对精度和实时性的要求,可以对采集通道参数进行设置,同时还要实现对主要测试参量的实时观测、显示、处理与存储。

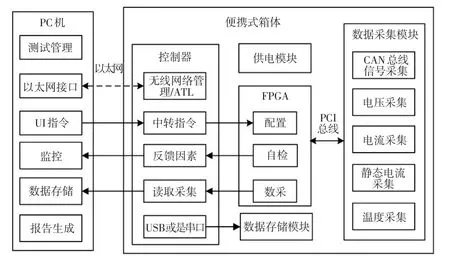

根据上述需求,确定整车电气测试系统主要由CRIO实施控制器、数据采集模块、网络通讯模块、数据存储模块、供电模块和上位机6部分组成[[44]]。其系统结构框图如图2所示。

图2 系统结构框图

3 硬件系统设计

整车电性能测试系统的硬件集成于一个便携式机箱内,设计紧凑便于携带。

3.1 CRIO实时控制器

控制器是整个测试系统的核心,本文选用NI公司的CompactRIO-9068嵌入式系统,由实时控制器和可重配置的FPGA两部分组成[[55]]。其中实时控制器包含一个667 MHz双核ARM Cortex-A9工业级处理器,能够可靠而准确地执行LabVIEW实时应用程序,并可提供多速率控制、进程执行跟踪、板载数据存储及与外部设备通讯等功能;内嵌的8槽LX45 FPGA可重置机箱能够直接和每个I/O模块相连,可高速访问I/O电路并灵活实现定时、触发和同步等功能。1 GB非易失性存储、512 MB DDR3内存、2个千兆以太网端口、1个USB高速端口和3个串行端口。

3.2 数据采集模块

数据采集模块选用NI C系列I/O板卡,包含隔离、转换电路、信号调理等功能,并可直接与工业传感器或执行机构相连,大幅度降低了测试空间的需求和现场布线成本。根据测试需求选用NI 9853、NI 9221、NI 9205、NI 9227、NI 9213采集板卡,各模块之间通过CompactRIO平台独立工作、互不影响,能够满足测试中对电压、电流、温度和总线信号等物理量的采集工作,且设计有预留的端口和插槽。表1为测试板卡信息列表。

表1 测试板卡信息列表

3.3 网络通讯模块

Moxa AWK-3121(工业IEEE 802.11a/b/g无线AP/桥路/客户端)安装于箱体内通过网线与CRIO机箱通讯,可创建局域网实现测试设备与PC机之间的信息交互,具备可靠的无线连接和读写性能,可降低测试现场设备的接线难度和布线成本。

3.4 数据存储模块

CompactRIO机箱上带有1个USB接口,支持格式为FAT32、FAT16的存储设备,用此接口外接一个工业硬盘作为存储设备[[66]],主要用于系统相关信息存储(错误记录、系统使用历史信息)和采集数据存储(系统采集来的原始数据)。

3.5 供电模块

在测试过程中,若直接选用220V电压供电,虽然可减小开发成本、缩小设备体积,但是会对整个测试系统和汽车产生电磁干扰从而影响测试精度,因此本系统选用电池供电。由于与其他硬件设备相比电池的寿命相对较短,从更换方便角度考虑设计定制了可拆卸式电池。该电池负责给除了PC机以外的整个测试系统供电。

4 上位机PC程序设计

为缩短系统开发周期,测试系统的软件开发采用LabVIEW 2014开发环境,以及LabVIEW Real-Time、FPGA、NI-RIO驱动、XNET工具包。软件系统开发分为两部分,即上位PC程序和CRIO系统的开发。系统设计完全遵循了模块化和结构化的编程思想,系统构架科学合理,具有最大限度实现代码重用、可扩展性强等特点,同时程序具有较高的可读性和可维护性。

上位PC程序是人机交互的接口,故要具有良好的可视化界面,直观、形象、便于操作[7]。软件系统的逻辑功能框图如图3所示。软件启动后进行功能选择,包括项目管理配置、数据采集、数据回放分析。功能选择后会进入相应的设置界面、测试界面或分析界面。

图3 软件系统逻辑功能框图

4.1 测试项管理功能

测试项管理功能使用树形结构框架。针对某指定车型可以确定需要进行的测试项(如单负载测试、短路测试、过流测试等)和测试矩阵(如单负载测试矩阵包括发电机、EPS电子助力转向、左前扬声器等待测零部件信息),根据这些信息生成测试项管理模块。在进行整车测试前,对各测试项参数进行配置,用于指导现场测试和后续的数据分析及报告生成。

4.2 测试、监控界面

基于已有的NI硬件采集模块、无线通讯模块AWK3121、离线电源、电子负载等核心硬件,数据采集软件实现对应模拟量数据和总线传输数据的记录、显示,同时包括对硬件参数的配置。

4.3 数据回放、分析与报告生成

采集来的测试数据是由TDMS格式存储的,可以选取已存储的数据进行回放,支持对显示精度、横坐标、纵坐标进行设置。数据分析时支持最大值、最小值、平均值、方差值、有效值等基本物理量的自动计算,特别是在双游标状态下,通过分析按钮,自动分析两游标之间数据的最大、最小、平均、方差、有效值等信息。根据分析结果,参照对应的评价准则对测试结果进行评价,将分析结果和评价结果存储至报表中。

5 CRIO系统开发

CompactRIO有扫描接口模式、FPGA接口模式和两者的组合模式共3种开发模式。这里选用FPGA接口模式,整个程序分为底层FPGA数据采集驱动、RT控制中转和TCP/IP数据传输3个层面。

5.1 FPGA驱动设计

数据采集驱动模块采用两种方法采集数据,单点轮询采集:FPGA端采集I/O通道数据后设置中断,RT端触发相应中断后通过读写节点读取I/O通道数据。DMA FIFO方式采集:将I/O通道数据捆绑后存储在主机和终端都能访问的一块先进先出的缓存中,然后在RT端通过DMA方法节点轮询读取缓存中的数据。由于温度变化缓慢且NI-9213采样率低、数据量小,采用轮询中断单点采集。对于NI-9253、NI-9221、NI-9227、NI-9205等电压与电流参量的采集,涉及到高采样与大吞吐量数据,为了减少CPU的负担,选择DMA FIFO形式采集。

5.2 RT程序设计

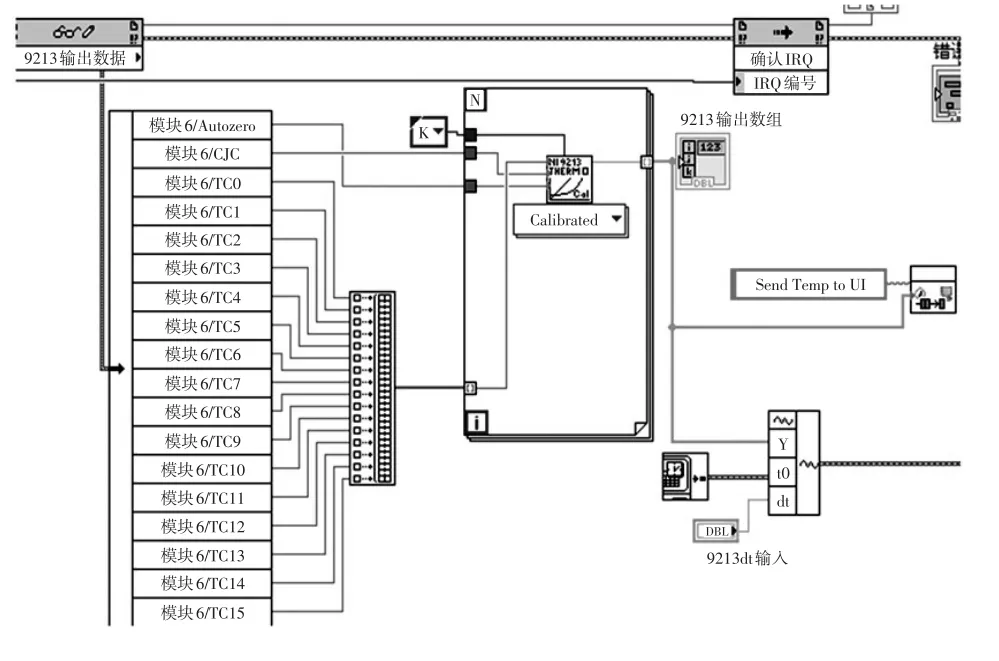

嵌入式实时操作系统,是按抢先式和时间片循环式(Rround-robin)执行任务并进行排序,使用抢先式排列,高优先级线程抢先于低优先级线程执行,优化确定性能。基于多线程并行运行的机制在实时系统端(RT)上实现控制器数据采集、消息处理及数据运算、网络传输等操作。图4为在RT系统中对采集来的温度信号进行预处理。

5.3 TCP/IP数据传输设计

RT系统部署在CRIO实时系统里,不提供操作界面,因此必须通过以太网与PC之间实现数据通信,本系统采用TCP/IP与网络流做数据传输。以RT端作为TCP/IP的服务器,PC端作为TCP/IP的客户端,在RT端写入或在PC端读取都得将数据流转换成字符串形式,并且为了确保数据流的完整性。

图4 9213数据预处理

6 测试系统应用

6.1 测试系统性能检测

利用精度较高的模拟电子负载来模拟实际电流、电压、温度等信号,用所设计的整车电气测试系统进行采集,通过分析系统的参数变化来检测系统的稳定性、测量精度。

持续向整车电气测试系统发送20 mA的电流、5 V的电压,同时将热电偶置于100℃环境中;分别记录系统在初始时刻、1 h、2 h和4 h共4个时刻的测量值。观察各参数值的变化情况,记录结果如表2所示。计算得到电流的测量精度为0.14%,电压的测量精度为0.12%,温度的测量精度为0.23%,由测试结果可知,本测试系统稳定性较好,测量精度高。

表2 试验结果记录表

6.2 实车试验

该测试系统开发完成后,以东风汽车某款车型为例,对其进行夏季(38℃)一般市郊工况(CNL)验证。测试要求如表3所示。

测得发电机平均发电电流112.64 A,蓄电池平均充电电流(蓄电池负极电流)7.12 A,发电机平均电压14.1065 V,蓄电池平均电压13.9270 V,发电机尾部平均温度64.98℃,蓄电池左侧平均温度60.45℃。

根据测试数据可知,测试过程中蓄电池以较大电流充电(7.12 A),发电机能够满足该工况下已开启的车载电器功率消耗。在该工况下车辆发电机、蓄电池及其他已开启电器负载,满足动态平衡。

表3 测试要求

7 结束语

本文基于LabVIEW图形化开发环境和CompactRIO嵌入式硬件平台开发了一套用于整车电性能测试的系统,该系统集数据采集、数据分析处理和报告生成为一体,具有可靠性高、集成度高、性能稳定和适应复杂特殊工作环境等特点。与传统测试系统相比,该测试系统的自动化和智能化程度大大增加,降低了对测试人员经验、能力和数量的要求,节省了测试时间,降低了测试成本。

[1]郭纪明.汽车供电系统的选型设计方法[J].上海汽车,2005(6):29-31.

[2]让松,陈积先,覃北阶等.某车型发动机怠速降低对整车用电平衡的影响[J].汽车电器,2014(7):68-71.

[3]郑俊,马建清,朵兴茂.整车电平衡试验台设计[J].汽车电器,2009(5):50-52.

[4]魏红军,金振华,卢青春,聂圣芳.基于嵌入式PC的车载数据采集系统开发[J].武汉理工大学学报(交通科学与工程版),2006(3):369-372.

[5]冯锋.远程控制中的嵌入式控制器系统的开发[J].微计算机信息,2008(17):34-35+26.

[6]刘震涛,刘宏瑞,张鹏伟等.基于CompactRIO控制器的机体疲劳模拟试验台的研制[J].汽车工程,2012(04):356-359+305.

[7]胡杰,周佼鹏,可志伟等.汽车电控模块诊断一体化平台及应用[J].汽车技术,2016(6):49-52+58.