润滑剂的黏弹性与动压力对圆柱滚子轴承打滑的影响

曹伟,王家序, 2,蒲伟,张莹,吴继强,任思,褚坤明

润滑剂的黏弹性与动压力对圆柱滚子轴承打滑的影响

曹伟1,王家序1, 2,蒲伟1,张莹3,吴继强1,任思1,褚坤明3

(1. 四川大学 空天科学与工程学院,四川 成都,610065;2. 重庆大学 机械传动国家重点实验室,重庆,400044;3. 四川大学 制造科学与工程学院,四川 成都,610065)

为了建立准确的圆柱滚子轴承动力学模型,研究润滑剂的不同流变模型以及流体动压力对轴承的动态特性的影响,并将模型的数值结果与已有的实验结果进行比较。研究结果表明:当相对滑动速度较大时,基于牛顿流体的摩擦力计算结果较实际值大,基于非线性流变模型的数值结果与实验结果更吻合;不同的流变模型和流体动压力计算方法对滚子与滚道的相对滑动速度影响较大,采用B−W模型和HOUPERT流体动压力更能真实反映轴承的动态特性。

圆柱滚子轴承;打滑;非线性黏弹性流体;流体动压力;动力学模型

圆柱滚子轴承广泛应用于航空航天、汽车等领域,轴承在运行过程中,由于滚子与离心力、流体动压力和滚子与滚道牵引力的影响,滚子打滑不可避免。在高速条件下,打滑以及擦伤往往是影响轴承寿命的重要因素,同时,润滑剂在高剪切速率的非线性特性会影响滚子与轴承滚道间的滑动特性。因此,针对高速滚子轴承打滑失效等问题,考虑润滑剂非线性流变特性,建立准确的轴承动力学模型,对提高轴承的综合性能以及打滑控制具有理论指导意义。HARRIS[1]采用牛顿流体模型,并根据DOWSON等[2]提出的流体动压力计算公式分析了轴承打滑特性。LI等[3]在全膜润滑条件下,研究了圆柱滚子轴承涡动半径、径向载荷、轴承游隙、滚子直径、滚子数以及润滑油黏度对轴承打滑的影响。CHANG等[4]基于弹流润滑,建立了圆柱滚子轴承打滑模型,此模型可以计算不同载荷以及润滑特性下的载荷分布、转矩以及打滑特性等。TU等[5]研究了加速状态下轴承的打滑情况,动力学模型中未考虑润滑油的影响。CAO等[6]基于HARRIS打滑模型研究了加速度对打滑的影响,并分析了加速度对轴承润滑特性的影响。毛宇泽等[7]研究了轴承游隙对圆柱滚子轴承打滑率的影响。TAKABI等[8]研究了摩擦力对轴承保持架转速的影响,并计算了轴承保持架在不同载荷下的磨损率,但未研究流体动压力对滚子与滚道滑动速度的影响。CHEN等[9]分析了干接触与润滑油膜对承载区滚子打滑的影响。上述模型中均采用了线性牛顿流体模型或定摩擦因数来计算滚子与滚道之间的牵引力(摩擦力),线性牛顿流体不能模拟出润滑的非线性黏弹性。分析轴承动态特性时,将润滑剂视为牛顿流体会产生较大的分析误差。理论以及试验结果证明,在高压力、高剪切率下,流体的剪切应力和应变不再表现为线性关系。JOHNSONHE等[10]提出了考虑润滑剂线性和非线性的黏性、线性和非线性的黏弹性以及弹性和塑性的行为的非牛顿流体模型。BAIR等[11]也提出了类似的非牛顿流变模型。本文作者采用J−T模型(JOHNSONHE和TEVAARWERK)和B−W模型(BAIR和WINER)计算轴承滚子与滚道的摩擦力,采用HOUPERT等[12−13]给出的流体动压力计算公式计算流体作用在滚子的压力,研究不同流变模型与流体动压力的计算方法对轴承打滑的影响,并与已有实验数据进行对比。通过对比,建立准确的高速轴承动力学模型,此模型对轴承的打滑失效分析以及进一步的寿命分析具有重要 意义。

1 打滑模型

1.1 受力分析

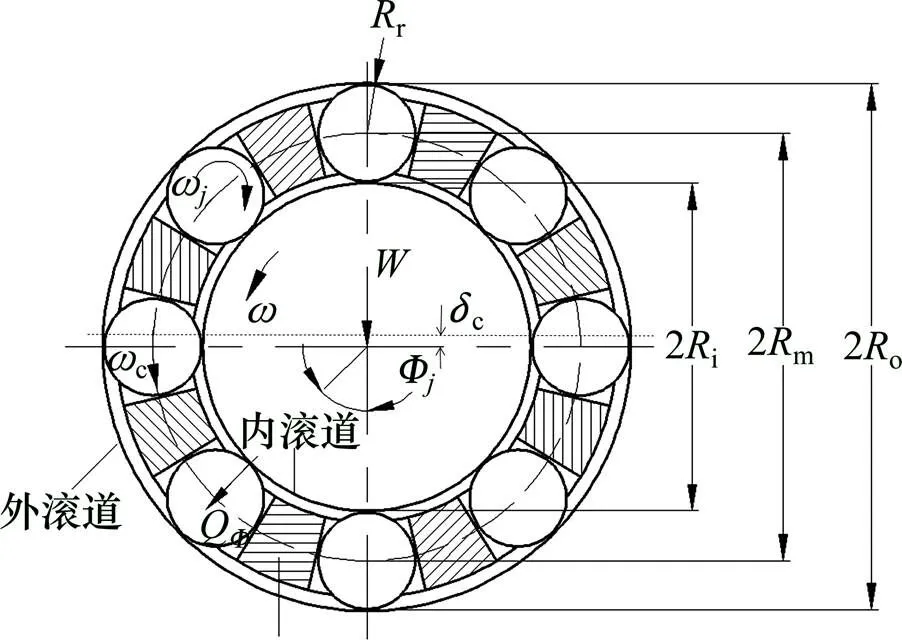

图1所示为圆柱滚子轴承结构示意图。图1中:为轴承载荷;i为内滚道半径;o为外滚道半径;m为节圆半径;r为圆柱滚子半径;c为轴承游隙和接触变形导致的中心位移;为轴承内圈转速;ω为滚子自转速度;c为滚子公转速度,即保持架转速;Q为任意角位置处的滚子载荷;Φ为第个滚子的位置角。

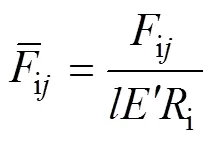

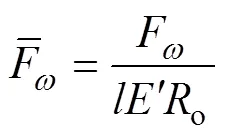

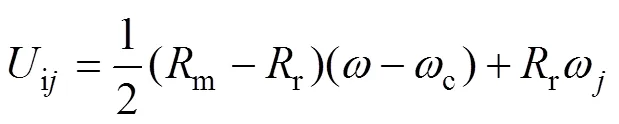

图2和图3所示分别为滚子在承载区和非承载区的受力情况。图2和图3中:ij和oj分别表示滚子与内、外滚道间的摩擦力;ij和oj为润滑油作用于滚子的流体动压力;ij和oj分别为滚子与内、外滚道间的法向作用力;dj为滚子与保持架法向作用力;dj为保持架与滚子间摩擦力;F为离心力。对力进行量纲一化处理[1],得

图1 圆柱滚子轴承简图

图2 承载区滚子受力

图3 非承载区滚子受力

1.2 打滑方程

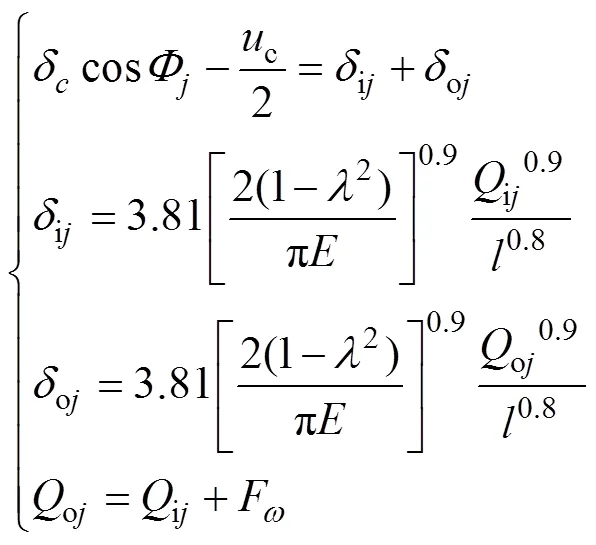

轴承的载荷分布可通过载荷平衡以及变形协调方程联立求解,同时考虑转速以及轴承游隙的影响:

式中:i0为最大承载滚子载荷;c轴承游隙;ij和oj分别为内、外滚道接触变形量。将式(5)和式(6)整理为/2+1个方程组(为滚子数),自变量为c和ij,采用拟牛顿法可得轴承载荷分布。

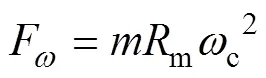

离心力F为

式中:为滚子质量。

轴承稳态运行时,接触法向受力平衡,量纲一方程为[1]:

滚子在滚动方向受力平衡以及转矩平衡,可得:

式中:为摩擦因数。

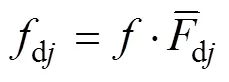

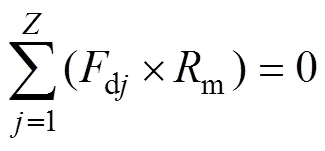

保持架力矩平衡可得

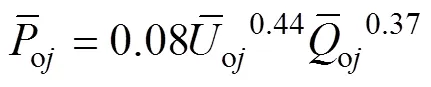

求式(5)~(13)即可得到滚子的自转速度以及保持架转速。式(5)~(13)采用拟牛顿法求解,迭代增量步为Δ0=0.000 01。

2 摩擦力与流体动压力计算

2.1 摩擦力计算

HARRIS采用了DOWSON基于牛顿型流体模型提出的摩擦力计算公式,公式由滚动摩擦和滑动摩擦组成,表达式如下[1, 14]:

式中:0为环境温度下润滑油黏度。

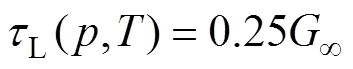

为了拟合考虑接触压力对润滑油黏度影响的滑动摩擦力,DOWSON等[2]采用基于牛顿流体模型和赫兹压力分布的量纲一积分,其表达式为:

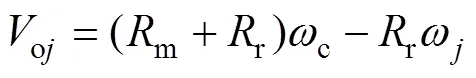

JOHNSONHE和TEVAARWERK[10]提出了考虑黏弹性非牛顿型流变模型(J−T模型)来计算剪切应力,在接触区对剪切应力积分即可求得摩擦力,J−T模 型[10]表达式为

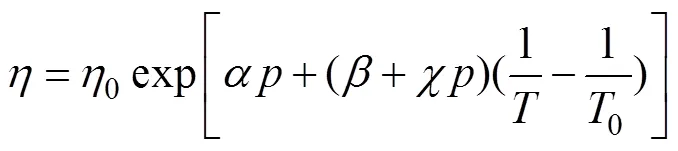

0为环境温度;为黏温系数;为温压系数;为润滑油温度。

注意式(25)中为接触区的压力分布,压力分布采用赫兹接触近似。图4所示为EHL压力分布和赫兹压力分布[15],其中,c为油膜厚度。由图4可知:赫兹压力分布与EHL压力分布接近[16],因此,采用赫兹压力来近似滚子与滚道接触的压力分布。

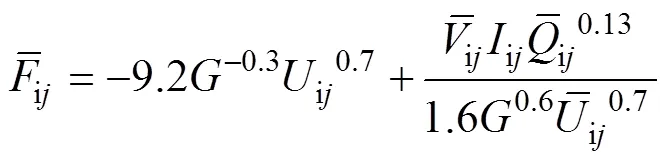

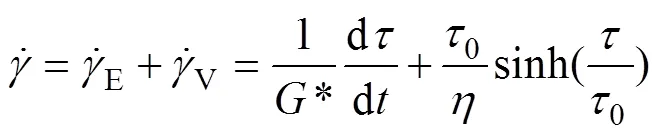

BAIR和WINER[11]也提出来类似的非线性黏弹性模型(B−W模型)。B−W模型表达式为[11]

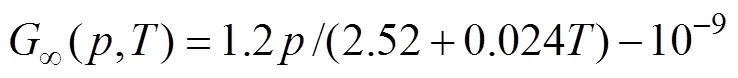

式中:G∞为极限剪切模量;τL为极限剪切应力;G∞和τL均为压力和温度的函数,其值根据Dyson’s经验公式[16]

确定。通过式(24)和式(26)可以计算出滚子与滚道间的不同赫兹接触宽度上的剪切应力,对整个赫兹接触区的剪切应力积分即可求得接触区的摩擦力。

2.2 流体动压力计算

HARRIS[1]采用DOWSON给出的计算公式计算润滑油作用于中心轴的流体动压力,表达式如下[1−2]:

HOUPERT等[12−13]研究了流体动压力的计算,并给出了以下公式:

由DOWSON和HOUPERT的流体动压力计算公式可知,DOWSON公式只与相卷吸速度有关,而HOUPERT给出的公式考虑了接触载荷的影响。

3 计算结果

采用圆柱滚子轴承N224作为分析对象,轴承参数和润滑油参数分别如表1和表2所示。表1中:r和c分别为滚子和保持架的转动惯量;为滚子质量;为滚子长度。

表1 圆柱滚子轴承N224参数

表2 润滑油参数

动力学模型求解过程如图5所示。求解式(5)和式(6)组成的方程组可得轴承载荷分布,在不同径向载荷下,轴承载荷分布如图6所示。由图6可知:随着载荷增大,轴承承载区域增大。

图7所示为3种计算方式下,最大承载滚子与内滚道的摩擦因数随着相对滑动速度的变化曲线。式(14)和式(15)中积分采用数值积分解法,式(24)和式(26)为一阶微分方程,采用一步积分的连分式法求解。

由图7可知:J−T模型和B−W模型得到的摩擦因数曲线比较接近,随着相对滑动速度增大,摩擦因数急剧增大,逐渐趋于常数。由于HARRIS模型中采用了线性牛顿流体模型计算摩擦力,可知牛顿流体下的摩擦因数随着相对滑动速度呈线性变化。当滑动速度较低时,牛顿流体得到摩擦因数小于非牛顿流体的计算结果;当相对滑动速度较大时,牛顿流体的摩擦因数相对于非线性模型偏差较大。因此,研究轴承在高转速下的动态特性时,采用牛顿流体会产生较大误差。

图5 动力学模型求解流程图

径向载荷/kN:1—0.3;2—0.8;3—2.0;4—5.0。

1—HARRIS模型;2—J−T模型;3—B−W模型。

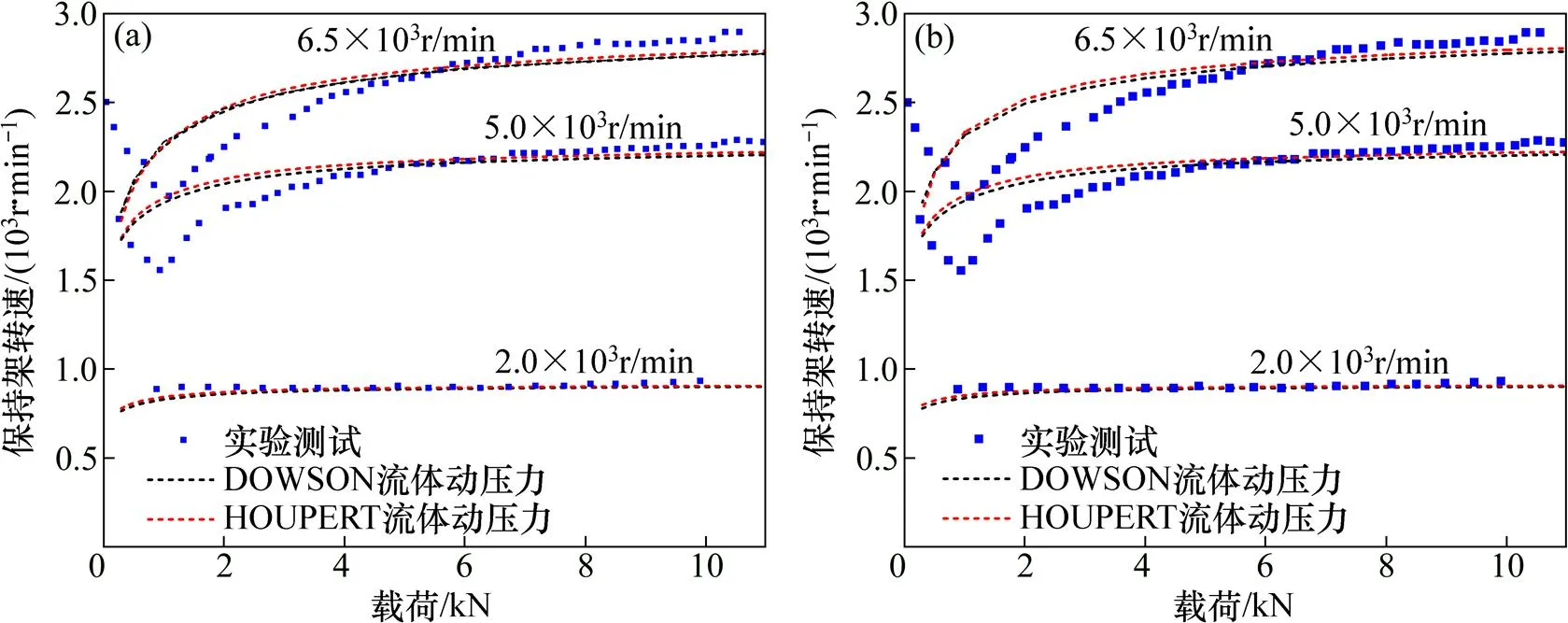

HARRIS[1]通过简化方程研究了最大承载滚子的打滑特性,并进行了实验测试。HARRIS的分析结果与实验测试结果可较好地吻合。图8所示为HARRIS的理论计算和实验测量结果。由图8可知:在转速为6.5×103r/min时,HARRIS理论计算值大于试验测量值,这是因为采用牛顿流体计算滚子与滚道间的牵引力偏大,导致理论计算的保持架转速偏大。为了研究非线性流变模型以及DOWSON流体压力和HOUPERT流体压力对保持架转速的影响,将不同模型下的数值结果与试验结果进行比较,见图9。由图9可知:采用非线性流变模型计算摩擦力时,可以提高动力学模型的预测精度;DOWSON流体压力和HOUPERT流体压力对保持架的转速影响不大。同时,采用B−W模型与实验数据相对接近。由图8和图9可知:当载荷大于2 kN时,数值计算结果与实验测试结果能较好地吻合;当载荷大于5 kN时,采用HOUPERT流体压力得到的数值结果与实验测试结果更接近。采用非牛顿流体模型时,随着载荷减小,计算结果与试验测试结果误差增大。当转速为6.5×103r/min和5.0×103r/min时,实验结果存在拐点,拐点处采用HOUPERT流体的理论计算值与实验值的相对误差分别为15.7%和20.4%。这是由于HARRIS模型中未给出具体的润滑油参数,当载荷较小时,未给出实验测试温度,正确的润滑参数计算温度才能准确模拟轴承的打滑特性。同时也说明在低载荷时,打滑对润滑油参数及工作温度影响较显著。

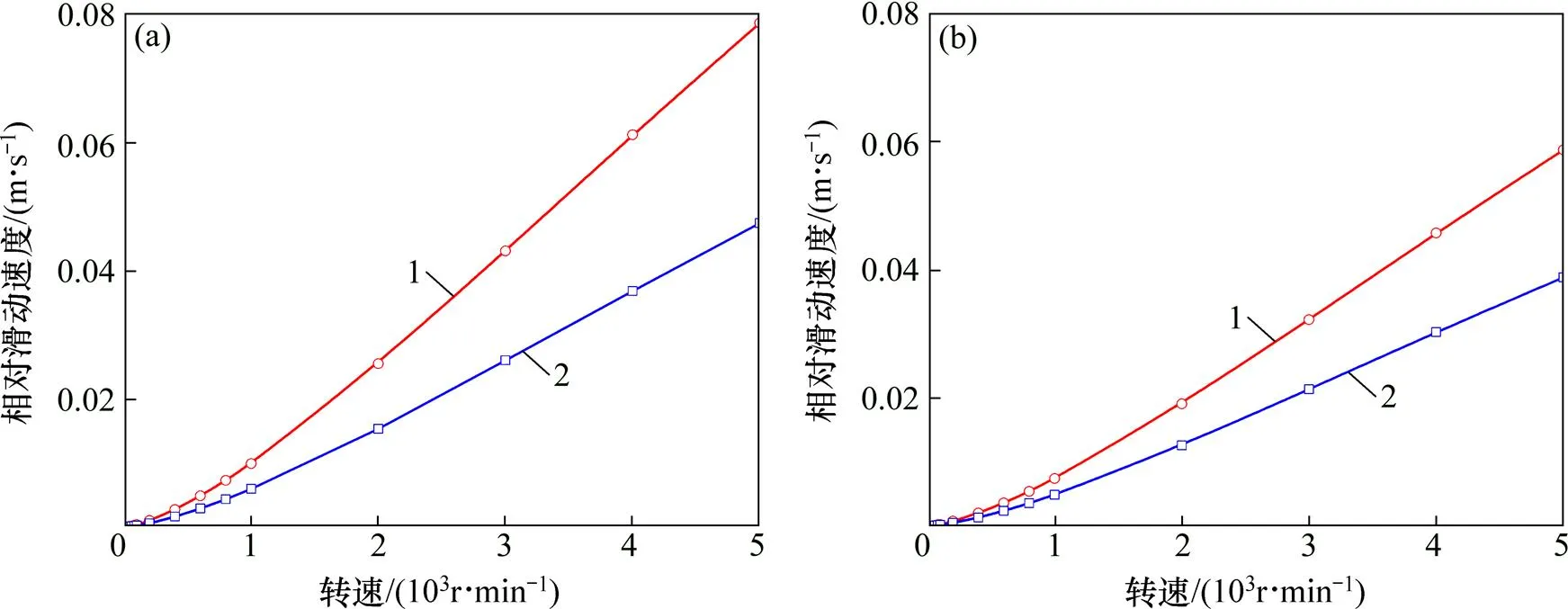

图10所示为最大承载滚子与内滚道相对滑动速度在内圈转速为5.0×103r/min时随载荷的变化情况。从图10可见:随着载荷增大,滚子与内圈的相对滑动速度减小,采用B−W模型相对于J−T模型滑动速度较小;随着载荷增大,两模型下的滑动速度趋于一致;采用HOUPERT流体动压力相对DOWSON流体动压力得到的相对滑动速度小,随着载荷增大,采用不同流体压力的计算结果相差不大。当载荷为5.0 kN时,最大承载滚子与内圈的相对滑动速度随内圈的转速变化曲线如图11所示,由图11可知:随转速增大,不同摩擦力计算模型所得结果以及不同流体动压力的计算结果差值增大。图12和图13所示分别为不同计算模型下滚子与外滚道间的相对滑动速度,所得计算结果变化趋势与滚子和内圈相对滑动速度变化趋势类似。滚子与外圈的相对滑动速度小于滚子与内圈的相对滑动速度。图12表明:在载荷较小,采用DOWSON流体动压力计算时,滚子与外圈相对滑动速度先增大后减小。

图8 不同载荷和内滚道转速下保持架转速

(a) J−T模型;(b) B−W模型

(a) J−T模型;(b) B−W模型

(a) J−T模型;(b) B−W模型

(a) J−T模型;(b) B−W模型

(a) J−T模型;(b) B−W模型

由图10~13可知:采用DOWSON流体压力和HOUPERT流体压力计算时,滚子与滚道间的相对滑动速度相差较大。因此,在分析滚子与滚道接触特性,例如分析润滑特性时,滑动速度会影响雷诺方程的求解。故使用HOUPERT给出的综合考虑载荷和卷吸速度影响的流体动压力计算公式能更真实地模拟滚子与滚道接触的滑动特性。

4 结论

1) 基于牛顿流体的摩擦力计算结果在高剪切速率下偏大,考虑润滑剂的非线性流变特性可以提高轴承动力模型的预测精度;DOWSON流体动压力与HOUPERT流体动压力对保持架的转速影响不大。当载荷较大(>5.0 kN)时,采用非牛顿型流体得到的保持架转速与实验数据较吻合。由于润滑油参数和HARRIS测试工况未知,随着载荷降低,采用非牛顿流体得到的保持架转速与试验测试结果误差增大。

2) 滚子与滚道的相对滑动速度随载荷增大而减小,随转速增大而增大。滚子与内滚道的相对滑动速度大于滚子与外圈的相对滑动速度。不同流体动压力计算方式对滚子与滚道的相对滑动速度影响较大。HOUPERT流体动压力综合考虑卷吸速度和载荷的影响,采用HOUPERT流体动压力计算轴承的打滑特性更准确。

[1] HARRIS T A. An analytical method to predict skidding in high speed roller bearings[J]. ASLE Transactions, 1966, 9(3): 229−241.

[2] DOWSON D, HIGGINSON G R. Theory of roller bearing lubrication and deformation[C]//Proc Lubrication and Wear Convention, Instn Mech Engrs. London, 1963: 216−227.

[3] LI Junning, CHEN Wenguo. Effects of different structure parameters on skidding of high-speed roller bearing considering bearing whirling[J]. Journal of Vibroengineering, 2014, 16(2): 748−760.

[4] CHANG L, CUSANO C, CONRY T F. Analysis of high-speed cylindrical roller bearings using a full elastohydrodynamic lubrication model (part 1): formulation[J]. ASLE Transactions, 1990, 33(2): 274−284.

[5] TU W B, SHAO Y M, MECHEFSKE C K. An analytical model to investigate skidding in rolling element bearings during acceleration[J]. Journal of Mechanical Science and Technology, 2012, 26(8): 2451−2458.

[6] CAO Wei, WANG Jiaxu, PU Wei, et al. A study on the effect of acceleration on slip velocity and lubrication performance in cylindrical roller bearings[J]. Proceeding of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2016, 230(10): 1231−1243.

[7] 毛宇泽, 王黎钦, 古乐. 负游隙对高速高温薄壁圆柱滚子轴承动态性能的影响分析[J]. 航空动力学报, 2016, 31(11): 2795−2800. MAO Yuze, WANG Liqin, GU Le. Effect of negative clearance on dynamic characteristics of high-speed high-temperature thin-walled cylindrical roller bearings[J]. Journal of Aerospace Power, 2016, 31(11): 2795−2800.

[8] TAKABI J, KHONSARI M M. On the influence of traction coefficient on the cage angular velocity in roller bearings[J]. Tribology Transactions, 2014, 57(5): 793−805.

[9] CHEN Jin, LIU Jing, SHAO Yiming, et al. Vibration modeling of lubricated rolling element bearing considering skidding in loaded zone[J]. Journal of Failure Analysis & Prevention, 2014, 14(6): 1−9.

[10] JOHNSONHE K L, TEVAARWERK J L. Shear behaviour of elastohydrodynamic oil films[J]. Proceedings of the Royal Society A Mathematical Physical & Engineering Sciences, 1977, 356: 215−236.

[11] BAIR S, WINER W O. A rheological model for elastohydrodynamic contacts based on primary laboratory data[J]. Journal of Tribology, 1979, 101(3): 258−264.

[12] HOUPERT L. Ball bearing and tapered roller bearing torque: analytical, numerical and experimental results[J]. ASLE Transactions, 2002, 45(3): 345−353.

[13] HOUPERT L. Cagedyn: a contribution to roller bearing dynamic calculations(part i): basic tribology concepts[J]. Tribology Transactions, 2009, 53(1): 1−9.

[14] 万长森. 滚动轴承的分析方法[M]. 北京: 机械工业出版社, 1987: 60−100. WAN Changsen. Analysis method of the rolling bearing[M]. Beijing: China Machine Press, 1987: 60−100.

[15] ZHU D, WANG J X, WANG Q J. On the stribeck curves for lubricated counter formal contacts of rough surfaces[J]. Journal of Tribology, 2015, 137(2): 021501−1−10.

[16] ZHU Dong, WANG Jiaxu, REN Ning, et al. Mixed elastohydrodynamic lubrication in finite roller contacts involving realistic geometry and surface roughness[J]. Journal of Tribology, 2012, 134(1): 011504−1−10.

(编辑 刘锦伟)

Effect of viscoelasticity of lubricant and hydrodynamic pressure force on skidding in cylindrical roller bearings

CAO Wei1, WANG Jiaxu1, 2, PU Wei1, ZHANG Ying3, WU Jiqiang1, REN Si1, CHU Kunming3

(1. School of Aeronautics and Astronautics, Sichuan University, Chengdu 610065, China;2. State Key Laboratory of Mechanical Transmission, Chongqing University, Chongqing 400044, China; 3. School of Manufacturing Science and Engineering, Sichuan University, Chengdu 610065, China)

In order to establish an accurate dynamic model of cylindrical roller bearing, the effects of different rheological models of lubricant and hydrodynamic pressure forces on dynamic characteristics of bearing were studied. The numerical results of dynamic model were compared with the experimental data. The results show that the friction force based on Newtonian fluid is larger than the actual value when the relative sliding velocity is high, and the numerical calculation results are closed to the experimental results when the nonlinear rheological characteristic is involved. Different rheological models and hydrodynamic formulas have significant effects on relative slip velocity between the roller and races. Meanwhile, the skidding model involving B−W traction model and HOUPERT’s hydrodynamic pressure force can reflect the realistic dynamic characteristics of bearing.

cylindrical roller bearing; skidding; nonlinear viscoelastic fluid; hydrodynamic pressure force; dynamic model

10.11817/j.issn.1672−7207.2018.02.012

TH132

A

1672−7207(2018)02−0345−08

2017−03−05;

2017−04−17

国家高技术研究发展计划(863计划)项目(2015AA043001)(Projects(2015AA043001) supported by the National High Technology Research and Development Program (863 Program) of China)

蒲伟,副研究员,从事摩擦学与动力学研究;E-mail:Pwei@scu.edu.cn