高预应力锚网索支护技术在采空侧巷道的应用

王素立

1 工程背景

阳煤一矿81303工作面地面标高+1122~+1224 m,井下标高+634~+683 m,埋深为488~541 m。工作面煤厚5.7~7.3 m,平均6.55 m。煤层直接顶为黑色泥岩,厚度约1.09 m,老顶为石灰岩,由2~4层灰岩夹泥岩组成,裂隙较发育,厚度为11.75 m;煤层伪底为泥岩,厚度为0.05~0.10 m,直接底为砂质泥岩,裂隙发育,厚度为3.59 m。

81303工作面低抽巷,设计长度1600 m,位于煤层上方约10 m,与回风巷间水平距离40 m,沿石灰岩中部泥岩掘进,为岩石巷道。

图1 81303工作面巷道布置

2 原支护方案合理性分析及评估

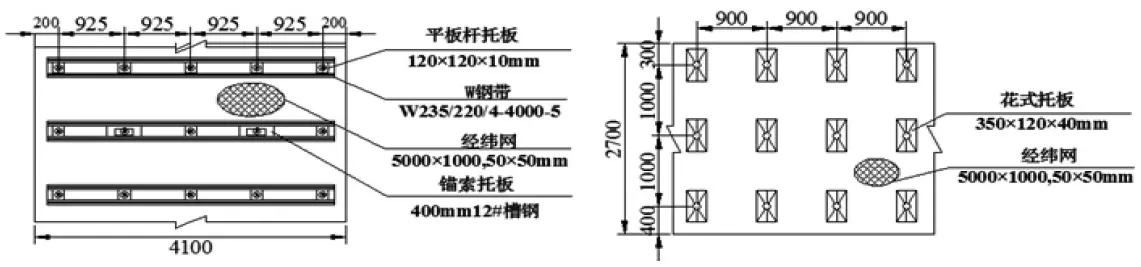

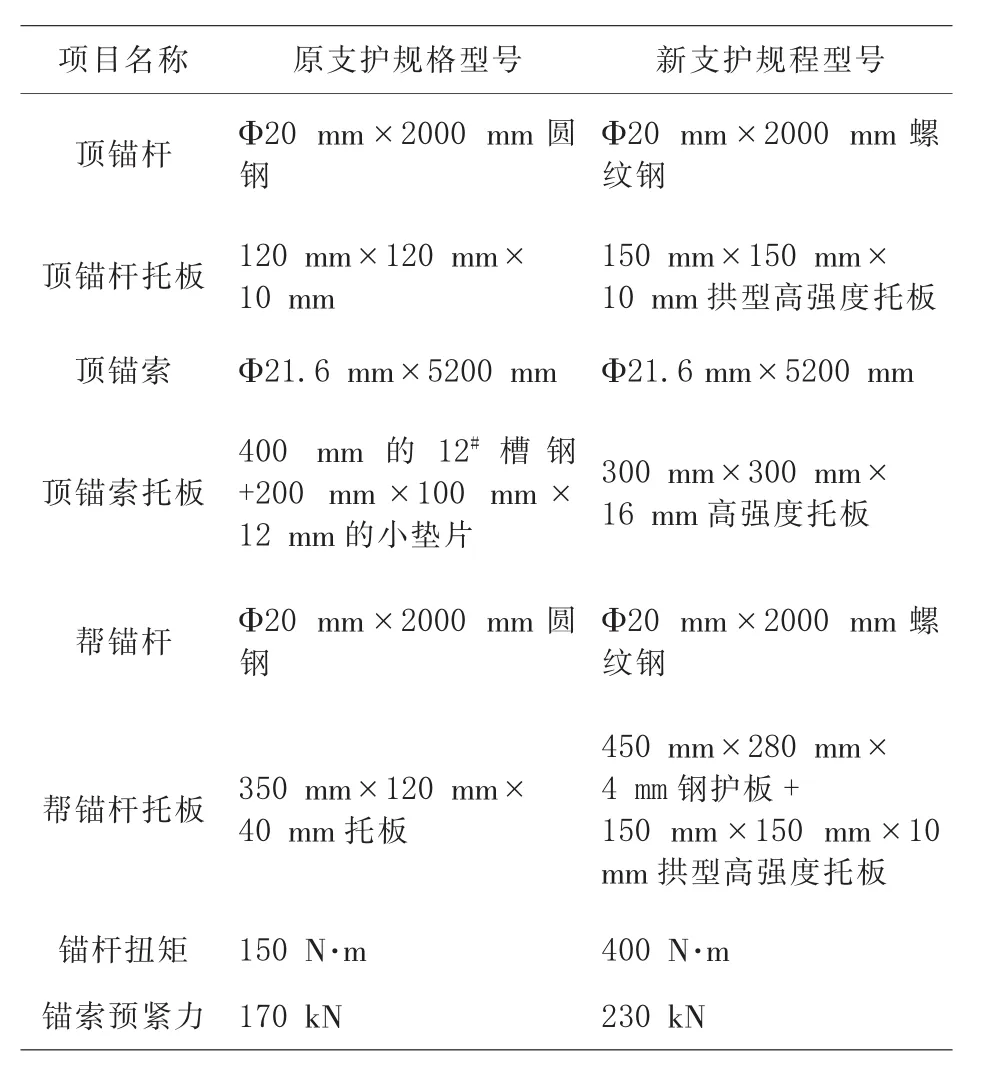

81303低抽巷原支护设计见图2、表1。

图2 原锚网索支护布置

巷道掘进前630 m范围内受到临近81301工作面采空侧的回采动压影响和81303回风巷的掘进扰动影响,巷道动压影响明显,顶板下沉、开裂,两帮破碎、底鼓剧烈,巷道虽然采区锚索补强和支棚加强支护,但由于原支护设计预应力低,主动支护效果差,无法有效控制巷道变形,巷道顶板和两帮围岩持续发生移动、拉伸、剪切破坏,导致巷道顶底移近量最大1.1 m;两帮移近量最大2 m,原支护设计已无法满足矿井安全生产要求。为了解决相邻采空侧巷道掘进矿山压力大,巷道变形严重支护困难这一难题,一矿在相邻采空侧工作面低抽巷开展了高预应力锚杆支护技术的试验和应用。

3 高预应力支护系统

3.1 作用机理

高预应力支护主要目的在于控制锚固区内围岩的滑动、离层、新裂纹产生、裂隙张开等扩容破坏与变形,从而增强围岩自身的抗压强度,改变围岩的受压状态,有效抑制围岩弯曲变形、拉伸与剪切破坏的出现,最大限度地保持锚固区围岩的整体性,提高锚固范围内围岩的整体稳定性和强度。与传统被动支护相比,增大了支护对围岩错动、离层、滑动的抑制作用,极大的发挥了主动支护作用;其次在锚固区内形成刚度较大的次生承载结构,阻止锚固区外岩层产生离层,有利于改善围岩深部的应力分布状态,能形成的承载结构更大。

3.2 支护方案及参数设计

由于锚杆预应力的大小对支护效果非常重要,但单根锚杆预应力的作用范围是很有限的,必须通过托板、钢带和金属网等配件将锚杆预应力扩散到离锚杆更远的围岩中。通过数值模拟分析,并结合工程实践经验,确定81303工作面低抽巷采用高预应力锚杆、锚索组合支护系统进行采空侧巷道支护如表1所示。

(1)顶板支护

顶锚杆使用20#左旋无纵筋螺纹钢筋锚杆,长度2.0 m,钢号335号,锚杆尾部螺纹为M22。锚固剂规格为MSCK2360。钻孔直径28 mm,锚固长度为800 mm,设计锚固力强度不低于110 kN。锚杆配件采用高强锚杆配套螺母M22,采用高强托板调心球垫和尼龙垫圈,托板采用拱型高强度托板,高度不小于36 mm,托板尺寸大小为150 mm×150 mm×10 mm,承载能力不小于155 kN。钢带采用W钢带,钢带长度3700 mm,宽度280 mm,厚度4 mm。巷顶铺设菱形网,材料为10#铁丝,网孔规格40 mm×40 mm,网片规格5000 mm×1100 mm,两网之间搭接宽度100 mm,采用16#铁丝联接,双边双丝梳辫法孔孔相连,并且不得少于3扣。每排布置5根顶锚杆,锚杆间距875 mm,排距1000 mm。锚杆预紧扭矩不得小于400 N·m,不大于500 N·m。锚索规格为1×7股的Φ17.8 mm高强度低松弛预应力钢绞线,长度5200 mm,钻头直径28 mm。采用规格为MSK2860树脂锚固剂,锚固长度为1360 mm。锚索托板配套300 mm×300 mm×16 mm可调心高强度托板及配套锁具,高度不低于65 mm,承载能力不低于350 kN。顶锚索每间隔一排布置2根锚索,锚索间距1700 mm,排距2000 mm,要求锚索预紧力超张拉至230 kN,损失后不低于180 kN。

(2)巷帮支护

帮锚杆采用20#左旋无纵筋螺纹钢锚杆,长度2.0 m,钢号为335号,锚杆尾部螺纹为M22。采用MSCK2860树脂锚固剂,锚固长度为800 mm,帮锚杆设计锚固力不小于105 kN。配件使用高强锚杆螺母M22,配套高强托板、尼龙垫圈和调心球垫,托板采用高强度拱型托板,高度不小于36 mm,托板尺寸不小于150 mm×150 mm×10 mm,设计承载力不小于154 kN。帮托板采用W钢护板护帮,钢护板长450 mm,宽280 mm,厚4 mm。巷帮铺设菱形网,金属网材料为10#铁丝,网片规格5000 mm×1000 mm,网孔规格50 mm×50 mm,两网间搭接宽度不少于100 mm,采用16#铁丝联接,双边双丝梳辫法孔孔相连,且不得少于3扣。巷帮每排布置3根帮锚杆,锚杆间距1000 mm,排距1000 mm,锚 杆预紧扭矩不小于400 N·m,不大于500 N·m。

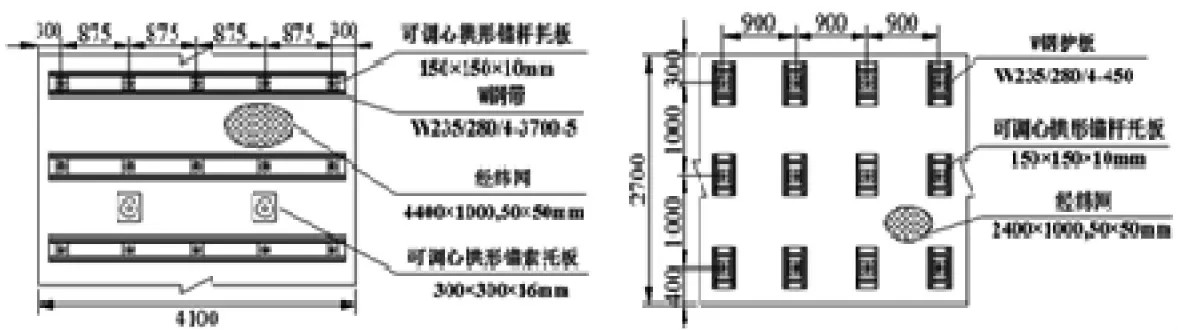

图3 高预应力锚网索支护布置

表1 两种支护参数对比

4 矿压显现规律及支护效果评价

高预应力锚杆支护工艺从2016年8月7日夜班开始,试验地点从81303低抽巷约890 m处开始,截至2016年11月20日,施工了105天,掘进325排,约300 m。同时进行了两个测站的安装和监测工作,第一测站位于新支护掘进的70排处,第二测站位于新方案掘进的150排处,每个测站监测内容包括:巷道表面位移量、锚杆锚索受力监测。

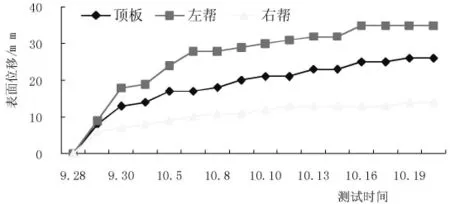

图4 1#测站表面位移监测曲线

图5 2#测站表面位移监测曲线

通过两组测站的表面位移监测可知,巷道两帮的最大变形量为47 mm,顶板的最大变形量为31 mm。总体来看,巷道整体变形相对于巷道断面尺寸变形量比例较小,能满足当初预计的变形要求。从变形时间来看,巷道的变形量主要集中在掘进工作面30 m范围内,超过此范围巷道的变形量趋于稳定,巷道围岩变形量和变形速度较小,巷道支护效果理想,也说明巷道掘进期间围岩变形得到有效的控制。

5 结语

通过对81303工作面低抽巷高预应力施工工艺的应用,将原来圆钢锚杆改为335号螺纹钢锚杆,锚杆预紧力矩从150 N·m增加至400 N·m,锚索预应力从150 kN增加至230 kN,在巷道掘进初期能够给围岩施加相应的高预应力,抑制围岩弯曲变形、拉伸与剪切破坏的出现,发挥主动支护作用,巷道顶板和两帮得到有效控制,保证了巷道支护的效果。在此基础上,巷道支护排距从0.9 m提高至1.0 m,支护密度降低,实现了高强度、高刚度、高可靠性和低支护密度“三高一低”支护理念和安全、经济与合理的设计理念,开辟了相邻采空侧巷道支护的新思路,在阳泉矿区相邻采空侧巷道支护技术优化进程中具有非常积极的意义。

〔1〕蒋金泉,王国际,张登明.等.矿山压力与岩层控制[D].中国矿业大学出版社,2007(11).

〔2〕康红普,王金华,等.煤矿锚杆支护支护理论与成套技术.煤炭工业出版社,2007(11).

〔3〕邵国荣.厚煤层大采高综放开采巷道围岩控制技术研究[D].辽宁工程技术大学,2011.

〔4〕陈 勇.沿空留巷结构运动稳定机理与控制研究[D].中国矿业大学,2012.

〔5〕王竹春,李军伟.深井软弱围岩巷道变形破坏机理及支护技术研究.煤炭科学技术,2017(4).