基于焊缝影响的井下铲运机动臂强度分析

鲁力群 尹永芳 史蕾蕾 唐玉龙 许庆斌

(山东理工大学交通与车辆工程学院,山东 淄博 255049)

工作机构作为井下铲运机的工作核心部分,用于完成矿岩的铲装作业,并将矿岩运至卸载点卸载。井下铲运机工作机构基本上都采用了焊接结构,且其主体构件普遍具有量大体重的特点,尤其动臂是工作机构中结构复杂且焊缝最多的构件[1-3]。焊接结构的优劣直接影响构件的强度质量,进而影响着工作机构的生产效率。工作机构长期受到随时间变化的动态随机载荷的冲击,使损伤长期积累导致疲劳失效的概率大大提高,甚至使工作机构的结构运动产生干涉,出现断裂等严重事故[4]。作为井下铲运机工作时的核心组成部分,焊接强度对工作机构的安全与效率至关重要。

本研究对井下铲运机工作机构中动臂侧板与横梁之间的对接焊缝进行有限元建模及强度分析,并对影响该处焊缝应力分布的坡口角度、焊缝加强高尺寸、焊缝的表面形状等因素进行研究分析,以期获得最佳焊接结构。在确定动臂侧板与横梁之间的焊缝结构时,充分考虑合理选择焊缝截面形式,减少焊缝缺陷的产生。

1 工作机构动臂焊结结构

井下铲运机主要在工作环境恶劣的地下矿井中工作,其工作机构中动臂在工作过程中的焊接结构断裂或损坏的情况时有发生,导致铲运机在工作过程中存在极大的潜在危险[5]。根据铲运机工作机构的特征,动臂上的主要受力部位位于横梁与侧板之间的环形焊缝上,在使用过程中易出现焊缝开裂失效的情况。如图1(a)所示的工作机构焊结总成动臂主要由侧板、横梁构成。铲运机在实际使用时,动臂横梁处的焊缝开裂形貌如图1(b)所示,直至延伸到侧板上,有些铲运机在投入使用不久就会产生裂纹。焊缝发生开裂的主要原因是其承载轴向力过大,焊缝及其相连结构件包括侧板厚度不足、侧板焊缝坡口过小、焊缝加强高度不足等。

工程实践表明,焊接形式与性能决定了结构的寿命甚至整机的使用效率,因此,近年来的研究人员对焊缝结构的选择与优化投入了更多的关注,研究内容主要包括角焊缝尺寸大小对应力集中系数的影响规律,焊接接头结构尺寸对连接处应力的影响规律等[6]。下面将以工作机构的动臂焊接结构为例,通过ANSYS Workbench对其进行静力强度仿真分析,以获得焊缝的应力分布情况和不同形状尺寸的焊缝对强度的一般影响规律,进而为动臂的焊缝形状尺寸的设计提供依据。

图1 动臂焊接总成与焊缝开裂形貌Fig.1 Beam welding assembly and the shape of beam welding crack

2 动臂焊结结构有限元模型的建立

2.1 动臂焊接模型网格划分

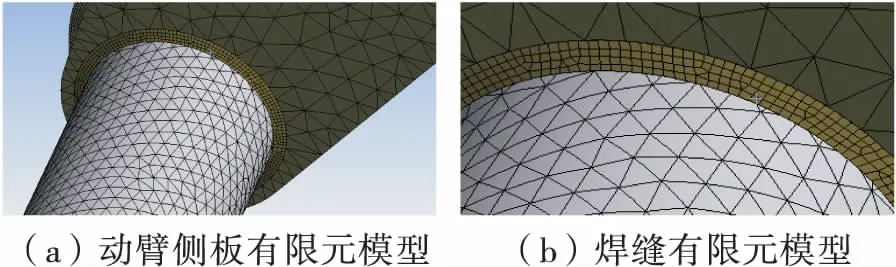

在对工作机构动臂进行有限元建模时,以正转六连杆工作机构的动臂为例,如图2所示。建模时充分考虑T型对接焊缝所受载荷、应力、变形等与动臂整体结构的相关联性,从而使应力能够精确传递。选取应力最为集中的横梁与侧板之间的焊缝进行局部研究。

图2 带有焊缝结构的动臂有限元模型Fig.2 Boom arm finite element model with welding

在对带有焊缝结构的动臂三维模型进行网格划分时,组成部件均采用四面体网格来划分,为了更真实地计算焊缝应力水平,焊缝均采用实体单元建模,网格采用六面体单元来划分且将焊缝的网格尺寸大小设置为5 mm,焊缝处的网格建模如图3所示,这样能够更真实地计算焊缝处的应力值。最终,所生成的模型节点总数为115 507个,单元总数为56 773个。

图3 结构局部有限元模型Fig.3 Finite element model of local structure

2.2 位移边界条件

根据对正转六连杆工作机构分析,选取铲运机铲装工况下动臂的位置作为本次模型的计算仿真工况。进行有限元强度分析时,对该位置的动臂同时施加垂直和水平约束。根据上述模型,对动臂约束情况:在动臂与前机架的铰接位置施加圆柱面约束Cylindrical Support并添加相应的耦合约束,对铰接孔的x、y、z轴均进行约束;在动臂与举升油缸的铰接点处应约束x、y轴方向的位移同时施加位移约束Displacement,z轴方向得到释放。对于动臂上的其他铰接点既不允许沿x、y、z方向的移动,也不允许绕x、y轴转动,只保留绕z轴方向的转动,这样能够保证动臂自由度的正确性。

2.3 力边界条件

在额定装载下按正载的联合铲装工况对已添加焊缝的动臂模型进行外载荷的加载。根据井下铲运机工作机构强度受力的计算理论,将用于本算例的2 m3井下铲运机工作机构参数以及整机性能参数代入相关公式,可计算出如表1所示的动臂框架结构各铰接点所受力的具体数值。

表1 动臂框架结构各铰接点所受力值Table 1 Stress value of the pivotal point movable arm frame structure

注:表1数据为联合工况,单位:N。

采用对铰接孔内载荷简化为余弦载荷的办法来模拟销轴连接。利用ANSYS Workbench中的轴承载荷Bearing load,对动臂销轴孔圆柱面载荷进行处理。该方式以矢量和幅值来定义圆柱形表面的轴承载荷,其轴向载荷分量沿着圆周均匀分布,其径向分量依据圆柱面的投影面积来分布压力载荷。在施加该类型载荷时,应完全选择圆柱表面,当圆柱面被分割成2部分时,一定保证2个柱面都要选中[7]。通过该设置得出如图4所示的添有约束及载荷的动臂焊接有限元仿真模型。

图4 带有约束与载荷的动臂焊接结构有限元模型Fig.4 Finite element model of movable arm welding structure with loads and constraintA—轴承载荷 128 710 N;B—轴承载荷 154 490 N; C—轴承载荷 761.58 N;D—轴承载荷 105 140 N; E—圆柱支撑 0 mm

3 不同动臂焊缝结构强度分析

在不改变动臂原有的结构形式和侧板、横梁厚度的情况下,对不同焊缝结构形式的横梁与侧板之间的焊缝进行有限元分析,使其满足焊缝最佳的强度设计要求[8]。

根据焊缝强度理论,本研究主要针对焊接坡口形式、侧板坡口角度、加强角焊缝尺寸、焊缝表面形状影响焊缝强度的因素进行仿真并研究分析,获得以上因素对焊缝强度的影响规律以设计出动臂侧板与横梁对接焊缝的最优焊接形式。

3.1 坡口形式

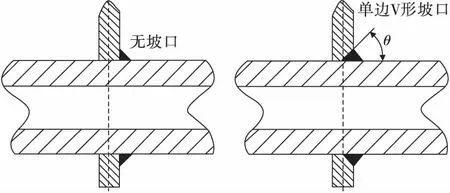

动臂侧板和横梁之间的焊接结构可以采用如图5所示的2种形式。在保证动臂结构与强度满足要求的情况中,可通过减少动臂的内部隔板的数量,增强该处焊缝在内部的施展性,对于采用何种结构形式,需要对其进行对比分析。

图5 焊接坡口形式Fig.5 Groove form of weld

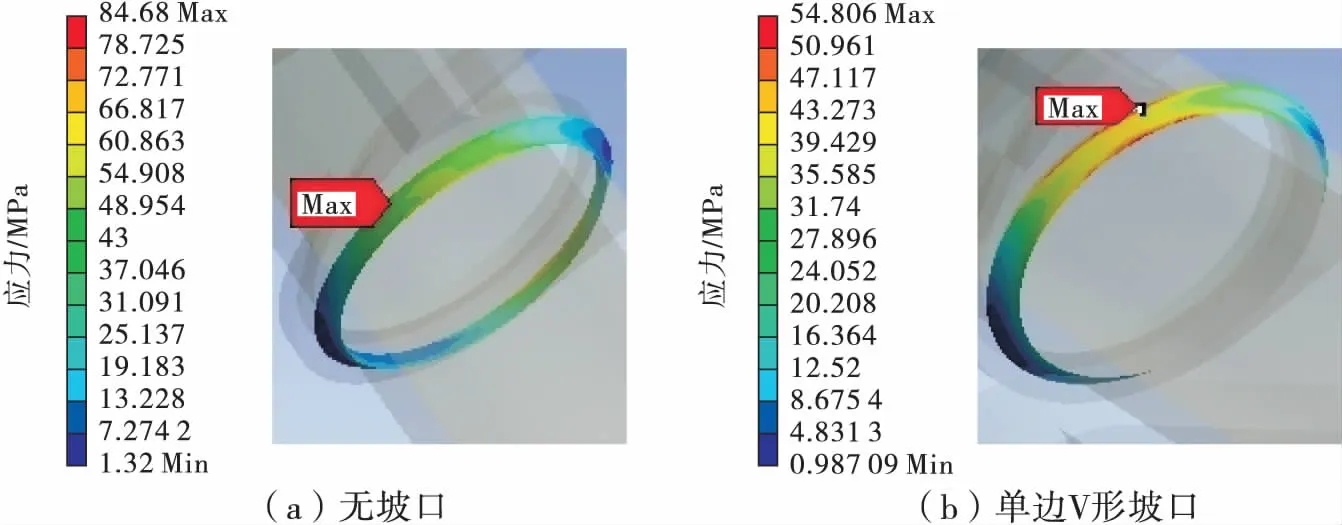

为了最大化地提高动臂侧板与横梁之间的焊缝的强度,将对这2种有无坡口的焊接形式进行建模与有限元分析。通过对比不同形式焊缝的等效结构应力,得出有无坡口对焊缝强度影响的结论。如图6所示为侧板有无坡口焊缝的等效结构应力对比图。

图6 无坡口和单边V形坡口应力分析结果对比Fig.6 Comparison of the stress result between unilateral No-shaped and V-shaped groove

从图6的应力分析结果可知,采用V形坡口的焊缝产生的应力54.8 MPa远小于无坡口进行焊接产生的应力84.7 MPa。因为焊接工艺的影响,动臂侧板与横梁之间的焊接形式采用单边V形坡口的形式进行焊接能达到最佳效果。

3.2 坡口角度

以上分析可以看出有无坡口对焊缝强度有着较大的影响,但坡口角度对强度会产生什么样的影响呢?在钢结构焊接规范应用指南中,对于采用单边开V形坡口的焊接形式,只是列举出坡口角度的选取范围,并没有给出完全符合实际要求的坡口角度θ,需要设计者根据经验和要求合理地选择坡口角度θ。当选择的侧板坡口角度与焊接形成的焊缝达到一定的设计要求时,则可将焊缝处的疲劳强度与侧板母材等同考虑。动臂焊接结构产生开裂的原因主要由焊接过程中焊缝缺陷的形成导致,以至于降低了动臂焊接结构的强度寿命。

为了验证坡口角度对强度的影响,选取30°、35°、40°、45° 4种不同坡口角度的焊缝形式进行建模仿真。由图7中4种不同坡口角度的应力分析可知,焊缝强度随着坡口角度的增大而发生变化,所存在的最大应力位置发生了变化。当坡口角度由35°增大到40°时,焊缝最大应力位置由侧板与焊缝的节点部位转向了横梁与焊缝之间的节点部位。当焊缝最大应力出现在侧板焊接焊缝的位置时,所形成的焊缝最大应力值随着坡口角度的增大而减小,从坡口角度为30°时的63.954 MPa减小到坡口角度为35°时的59.085 MPa。当焊缝最大应力出现在横梁焊接位置时,所形成的焊缝最大应力值形成反向对比,随着坡口角度的增大而增大,从坡口角度为40°时的54.847 MPa增大到坡口角度为45°时的62.08 MPa。

图7 不同坡口角度应力分析结果Fig.7 Stress analysis results of groove with different bevel angle

随着侧板坡口角度的增加,焊缝形成的整体截面积随之增大,为保证焊缝强度要求,在焊接过程中形成的焊接组织应减少,导致疲劳裂纹产生的概率越小越好。在选择坡口角度θ时,在达到焊接结构形成的焊缝强度要求的情况下,需用坡口角度较小的焊接形式,从而减少焊接组织中裂纹源的形成。综合考虑以上各因素,对于动臂侧板与横梁之间的焊接采用单边V形坡口角度为40°的焊缝较好,可满足强度要求。

3.3 焊缝加强高尺寸

由焊接结构的理论计算分析可知,在坡口角度一定的情况下,焊缝加强高的尺寸对焊接焊缝强度也会产生影响。图8中的H表示焊缝加强高的位置。根据《钢结构焊接规范》GB50661中AWS D1.1规定,梁的翼缘板与柱之间的对接与角接组合焊缝的加强高焊缝尺寸不得超过10 mm,但也不能小于翼缘板厚度的0.25倍[9-10]。为了研究焊缝加强高对焊缝强度的影响,本文选择焊缝坡口角度为40°,焊缝加强高分别为5、6、7、8 mm时,对动臂三维模型进行ANSYS有限元仿真,观察焊缝强度的变化情况。4种不同的焊缝加强高的有限元计算结果如图9所示。

图8 焊缝加强角Fig.8 Weld strengthening angle

由图9计算结果可知,随着动臂侧板与横梁之间焊缝加强高的增加,焊缝强度逐渐增大,焊缝受力逐渐减小。在坡口角度为40°、加强高为7 mm时,焊缝所受的最大应力为61 MPa,满足强度要求。随着焊缝加强高的减小,由于减小了焊缝形成时的截面积,从而减少了焊缝组织缺陷,提高了焊缝的强度。因此,选择合适的焊缝加强高,对焊缝强度有极大影响。建议侧板与横梁之间的焊接形式采用坡口角度为40°且加强高的尺寸不大于7 mm的焊缝为最佳选择。

3.4 焊缝表面形状

焊缝的表面形状对焊缝应力流的传递有着一定的影响,为了研究焊缝表面形状对焊结强度的影响,选取如图10所示的焊缝表面形状进行有限元建模分析。表面形状为平面时用R表示,内凹时用R-表示,外凸时用R+表示。

图9 不同焊缝加强高的有限元强度分析结果Fig.9 Finite element strength analysis results with different strength weld height

图10 焊缝表面形状Fig.10 Weld surface shape

采用焊接侧板开坡口角度为40°、形成的焊缝加强高为7 mm的焊接结构对以上不同焊缝表面形式进行有限元分析,计算结果如图11所示。

由图11(a)内凹形状和图11(b)外凸形状的焊缝有限元分析结果可知,焊缝凹凸的表面形状对应力分布及应力值存在影响。外凸形状焊缝的应力值大于内凹形状焊缝的应力。在焊接过程中,选择形成内凹的焊缝表面形状的焊接形式对焊接结构的强度有一定的提高效果。

图11 不同表面的形状的应力分析结果Fig.11 Stress analysis results with different surface shape

4 结 论

(1)井下铲运机工作机构动臂的焊结形式、焊结质量都影响着其工作效率及结构强度。

(2)工作机构动臂侧板与横梁之间的T型对接焊缝采用单边V形坡口的焊接优于无坡口形成的焊缝强度,且焊缝强度随坡口角度的增大与焊缝加强高尺寸的减小而增强;表面形状为内凹的焊缝强度优于外凸形成的焊缝。

(3)井下铲运机工作机构动臂在进行设计时,建议横梁与侧板之间的T型对接焊缝采用表面为内凹形、侧板开坡口角度为40°、形成的角焊缝加强高尺寸小于7 mm为好。

[1] 张栋林.地下铲运机[M].北京:冶金工业出版社,2002.

Zhang Donglin.Underground Scraper[M].Beijing:Metallurgical Industry Press,2002.

[2] Walker S.Underground mining technology:safe working conditions and higher productivity[J].Engineering and Mining Journal,2012(6):1321-1330.

[3] 王云超,周 梅,刘 春,等.装载机动臂开裂的仿真研究[J].机械设计与制造,2014(1):201-204.

Wang Yunchao,Zhou Mei,Liu Chun,et al.Simulation research on the crack of loader lift arm[J].Machinery Design & Manufacture,2014(1):201-204.

[4] 郭 兵,傅 挺.地下铲运机大臂焊接工装设计[J].现代矿业,2015(2):158-161.

Guo Bing,Fu Ting.Design of welded tooling on boom of the load-haul-dump[J].Modern Mining,2015(2):158-161.

[5] 张 良,张广利,杨锋平,等.环焊缝开裂原因分析[J].金属热处理,2014(12):151-156.

Zhang Liang,Zhang Guangli,Yang Fengping,et al.Cracking analysis of girth weld[J].Heat Treatment of Metals,2014(12):151-156.

[6] 尹 杰,陈立强,刘 坤,等.大功率推土机松土器横梁焊缝开裂失效分析及改善措施[J].工程机械,2012(9):62-64.

Yin Jie,Chen Liqiang,Liu Kun,et al.Failure analysis and improvement of welding seam crack at the ripper beam for high power dozers[J].Construction Machinery and Equipment,2012(9):62-64.

[7] 李 震.轻量化桥式起重机主梁焊缝疲劳寿命研究[D].大连:大连理工大学,2014.

Li Zhen.Research on Fatigue Life in Weld of Main Beam for Lightweight Overhead Cranes[D].Dalian :Dalian University of Technoligy,2014.

[8] Barsoum Z,Lundbäck A.Simplified FE welding simulation of fillet welds-3D effects on the formation residual stresses[J].Engineering Failure Analysis,2009,16(7):2281-2289.

[9] American Welding Society.Committee on Structural Welding.Structural welding code-steel[M].[S.l.]:American Welding Society,1983.

[10] Gayler J L.A preview of the 2008 changes:D1.1,structural welding code-steel[J].Welding Journal,2008,87(9):32-34.