利用钛白副产硫酸亚铁制备正极材料磷酸铁锂的研究

李化全, 张华军,郭传华

(1.山东东佳集团股份有限公司,山东 淄博 255200;2.淄博市淄川环境监测站,山东 淄博 255200;3.淄博市质监所,山东 淄博 255000)

磷酸铁锂正极材料是中国目前发展最为迅速的锂电池正极材料,其原料来源广泛,价格低廉,在国内电池行业广泛应用于汽车、电动工具、储能设备、型设备和移动电源等领域。其中新能源电动车为主要应用领域,用磷酸铁锂的份额约占磷酸铁锂总量的45%以上。磷酸铁锂为有序的橄榄石结构。磷酸锂铁化学式一般表示为为LiFePO4。其中锂为正一价,中心金属铁为正二价,所以准确描述磷酸铁锂应该为磷酸亚铁锂。磷酸铁锂与其他正极材料相比较,具有安全、环保、廉价、循环寿命长、高温性能好等优点,是最具潜力的锂离子电池正极材料之一。目前制备磷酸铁锂的方法主要有固相法、碳热还原法、溶胶-凝胶模板法等。

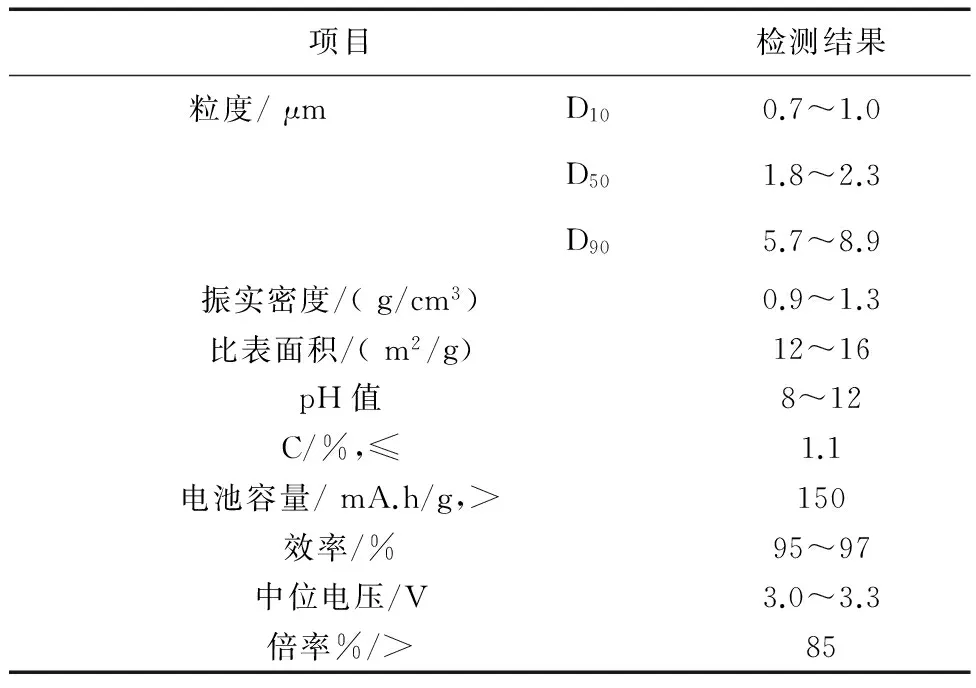

采用硫酸法钛白粉生产过程中的副产硫酸亚铁制备磷酸铁锂,通过硫酸亚铁的除杂、硫酸亚铁的硫酸化、混合反应、离子化处理等一系列工艺单元,发现制备的磷酸铁锂粒径D10:0.7~1.0μm, D50:1.8~2.3μm,D90:5.7~8.9μm,而且粒度分布窄,颗粒均匀,为电池的制作应用奠定了良好的基础;振实密度在0.9~1.3g/cm3,比表面积在12~16m2/g,pH值在8~12,碳含量小于1.1%。采用该材料制备的电池容量大于150mA.h/g,效率在95%~97%之间,中位电压在3.0~3.3V之间,倍率大于89%。完全满足电池正极材料的要求,而且减低了生产成本,减少了环境风险,实现了副产品的综合利于和资源回收,是一种优异的资源利用方法。

1 实验部分

1.1 主要的原料、试剂与仪器

1.1.1 主要的原料、试剂

硫酸法钛白副产硫酸亚铁、碳酸锂、氢氧化锂、磷酸一氢铵、磷酸二氢铵、氨水、磷酸、氢氧化钠等。

1.1.2 主要仪器

傅里叶变换红外光谱仪(Nexus470型)、X-射线衍射仪(Rigaku/Dmax-2500型)、ICP光谱仪(PE2100型)、综合差热分析仪(STA409PC)、X-射线光电能谱仪、2000型PAN粒度分析仪、S-3400型电子扫描显微镜、振实密度仪、超声波分散清洗器、电池制备系统等。

1.2 磷酸铁锂正极材料的制备

1.2.1 硫酸法钛白粉副产硫酸亚铁的纯化与除杂

硫酸法钛白粉在生产过程中产生的硫酸亚铁因为矿源的产地不同,夹杂的杂质不同,必须进行分类除杂,以提高其纯度。具体方法为将一定量的硫酸亚铁溶解,配置浓度为100~150g/L的硫酸亚铁溶液,在此溶液内加入预先配置好的30~50g/L硫化钠溶液150mL,除去硫酸亚铁中的重金属,溶液在15~25℃搅拌20~40min,转速控制在30~50r/min。搅拌完成后,静止沉淀30~60min后,过滤除去杂质后,溶液备用。

1.2.2 磷酸铁的制备

取制备提纯后的硫酸亚铁溶液500mL,将预先配置好的150~200g/L的磷酸缓慢加入到硫酸亚铁溶液内,调节pH值在1.5~2.0范围内,以20~30r/min是转速搅拌20~40min后,静止30min后,过滤,以便除去夹杂的二氧化钛。将滤液进一步用预先配置好的150~200g/L的磷酸,调节pH值在2.0~2.5范围内,加入十二烷基苯磺酸1~2g,加入尿素3~5g;在搅拌的状态下滴加1∶1的双氧水,至白色沉淀生成后停止。停止搅拌,温度控制在60~80℃的恒温水浴中静止40~60min,过滤所得白色沉淀在105℃的真空干燥箱内干燥2~3min后,采用超细研磨机研磨备用。

1.2.3 磷酸铁锂的制备

将碳酸锂和制备的磷酸铁按照质量比(1.5~1.8)∶1的比例进行混合研磨,采用聚氨酯罐和刚玉介质研磨,研磨转速控制在1000~1500r/min,研磨10~20min后,取出,再次采用咖啡磨剪切研磨3~5min后,将物料装入石英匣体,在300~350℃下,采用氮气保护进行焙烧3~5h后,采用氮气吹扫冷却后,再次采用采用聚氨酯罐和刚玉介质研磨,研磨转速控制在1500~2000r/min,研磨10~20min后,取出,再次采用咖啡磨剪切研磨3~5min后,将物料装入石英匣体,再次在空气状态下焙烧6~8h,自然冷却到室温,采用辊压磨进行破碎处理,辊压磨压力为100kg,双滚间隙为1mm,物料停留时间为3s,滚压后磷酸铁锂备用。

1.2.4 磷酸铁锂离子化处理

将压后磷酸铁锂放入咖啡磨,加入锐钛型二氧化钛0.5~1.2g,加入氧化镁0.3~0.8g,采用咖啡磨剪切研磨5~8min后,在325目的振动筛下进行过筛,将筛余物剔除。将制备的磷酸铁锂进行物理化学测试和电池实验。

附图1:生产工艺流程图

2 结果与讨论

2.1 除杂剂的选择

将150g硫酸亚铁溶解于1L的离子水中,配置为150g/L的硫酸亚铁溶液,进行系列实验,溶液在25℃下,搅拌40min,转速控制在30r/min。搅拌完成后,静止沉淀30min后,过滤除去杂质后,测定重金属的浓度。分别加入硫化钠、碳酸钠、草酸钠、硫化铁、碳酸铵进行除杂实验,通过实验结果可以看出,采用硫化钠除杂效果最好,因此实验选择硫化钠作为除杂剂。如表1所示。

表1 不同除杂剂的去除效果情况

表1(续)

2.2 除杂剂用量的选择

将120g硫酸亚铁溶解于1L的离子水中,配置为120g/L的硫酸亚铁溶液,在此溶液内加入预先配置好的50g/L硫化钠溶液,除去硫酸亚铁中的重金属,溶液在15~25℃的分为内搅拌20~40min,转速控制在30~50r/min。搅拌完成后,静止沉淀30~60min后,过滤除去杂质。通过实验结果可以看出,采用50g/L硫化钠溶液150mL除杂效果最好,因此实验选择50g/L硫化钠150mL作为除杂剂。如表2所示。

表2 除杂剂用量的选择情况

2.3 pH值对二氧化钛去除率的影响

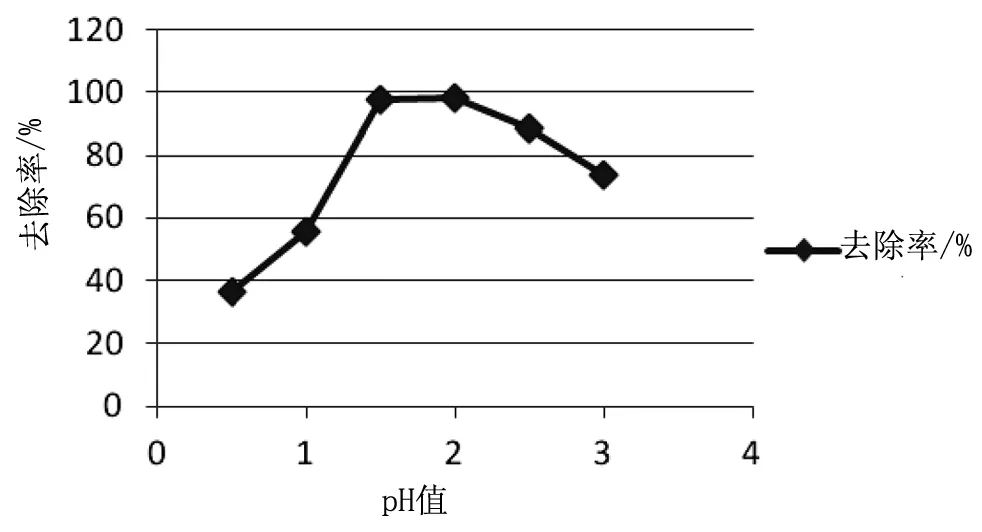

为了更好的将夹杂在硫酸亚铁中的二氧化钛去除掉,我们将取制备提纯后的硫酸亚铁溶液500mL,将预先配置好的150~200g/L的磷酸缓慢加入到硫酸亚铁溶液内,调节pH在不同的范围内,以20~30r/min是转速搅拌20~40min后,静止30min后,过滤,以便除去夹杂的二氧化钛。实验发现调节pH值在1.5~2.0范围内,二氧化钛的去除率最高,如图1所示。

图1 pH值对二氧化钛去除的影响

2.4 制备得到的磷酸铁锂质量情况

表3 制备样品质量情况

将碳酸锂和制备的磷酸铁按照质量比(1.5~1.8)∶1的比例进行混合研磨,采用聚氨酯罐和刚玉介质研磨,研磨转速控制在1000~1500r/min,研磨10~20min后,取出,再次采用咖啡磨剪切研磨3~5min后,将物料装入石英匣体,在300~350℃下,采用氮气保护进行焙烧3~5h后,采用氮气吹扫冷却后,再次采用采用聚氨酯罐和刚玉介质研磨,研磨转速控制在1500~2000r/min,研磨10~20min后,取出,再次采用咖啡磨剪切研磨3~5min后,将物料装入石英匣体,再次在空气状态下焙烧6~8h,自然冷却到室温,采用辊压磨进行破碎处理,辊压磨压力为100kg,双滚间隙为1mm,物料停留时间为3s,滚压后磷酸铁锂备用。将压后磷酸铁锂放入咖啡磨,加入锐钛型二氧化钛0.5~1.2g,加入氧化镁0.3~0.8g,采用咖啡磨剪切研磨5~8min后,在325目的振动筛下进行过筛,将筛余物剔除。将制备的磷酸铁锂进行物理化学测试和电池实验。产品质量如表3所示。

3 结论

采用硫酸法钛白粉生产过程中的副产硫酸亚铁制备磷酸铁锂,通过硫酸亚铁的除杂、硫酸亚铁的硫酸化、混合反应、离子化处理等一系列工艺单元,发现制备的磷酸铁锂粒径D10:0.7~1.0μm,D50:1.8~2.3 μm,D90:5.7~8.9 μm,而且粒度分布窄,颗粒均匀,为电池的制作应用奠定了良好的基础;振实密度在0.9~1.3g/cm3,比表面积在12~16m2/g,pH值在8~12,碳含量小于1.1%。采用该材料制备的电池容量大于150mA.h/g,效率在95%~97%之间,中位电压在3.0~3.3v之间,倍率大于89%。完全满足电池正极材料的要求,而且减低了生产成本,减少了环境风险,实现了副产品的综合利于和资源回收,是一种优异的资源利用方法。

[1] 谭财渊,唐致远,陈玉红.正极材料LiCo Ni. Mn O:的制备与电化学性能[J].化学工业与工程,2006,23(6):532-535.

[2] 义夫正树,拉尔夫,小泽韶弥.锂离子电池[M].北京:化学工业出版社,2017.

[3] 王卫东,仇卫华,丁倩倩,等.锂离子电池三元材料[M].北京:化学工业出版社,2015.

[4] 杨 平.基于镍钴锰前驱体的锂离子电池正极材料制备与改性研究[D].长沙:中南大学,2009.

[5] 雷丽旭,祈新沂.室温固相化学反应与固体结构[J].化学通报,1997(2):1-7.

[6] 中华人民共和国国家技术监督局.GB/T21354-2008.中华人民共和国国家标准-粉体正式密度的通用城市方法[M].北京:中国标准出版社,2008.