某矿分段空场嗣后胶结充填底柱置换方法研究

朱俊宁 赵周能 张志贵 潘 锋 陈 勃 孙宇超

(西南科技大学环境与资源学院,四川 绵阳 621010)

某矿位于甘肃省嘉峪关市西南部祁连山腹地,海拔2 640~3 310 m,相对高差500~700 m,是我国同类矿山中海拔较高、自然条件较为艰苦的矿山。该矿区除了铁矿体以外还赋存铜矿体,位于Ⅴ号铁矿体的下盘,且超前于铁矿开采,因此,铜矿开采会对上部铁矿带来一定影响。为保证铁矿顺利开采,采用分段空场嗣后胶结充填法。由于开采过程中矿块预留6 m高顶柱,有较高的回收价值,因此为回收该部分矿石,在上中段构筑人工底部结构,并浇筑钢筋混凝土人工假底。矿山采用1∶4尾砂胶结充填,充填体的抗拉强度远小于钢筋混凝土,且整体性受灰砂比影响较大,粘结力较低,其下工作人员安全势必受到威胁,因此铺设0.5 m厚的钢筋混凝土人工假底作为下中段的人工假顶。由于前人对置换底柱的研究不多,因此有必要对置换底柱作较详细的探究。

1 开采现状

该矿在长1 100 m(2~12线)、宽250 m的范围内有大小矿体共9个,其中CuⅠ、CuⅡ矿体提交的资源储量占总资源储量(金属量)的99.55%,其他矿体规模小、地质勘查程度低,铜矿开采对象主要为CuⅠ、CuⅡ矿体。CuI矿体赋存于2~12线的含铁碧玉岩及铁矿体中,FeI矿体为主要直接顶板围岩;CuⅡ矿体赋存于4~9a线间的蚀变千枚岩中,地表在5a~9a线间零星出露,断续长400 m,深部分布在4~9a线间,长度大于550 m,呈半隐伏—隐伏赋存状态。

该矿设计生产规模为30万t/a,投产后实际生产能力为20万t/a,服务年限共20 a。铜矿中段高度为60 m,矿体倾角为60°~85°,矿体厚度最高达43 m。前期开采中段为2 880~2 640 m,目前2 880 m中段回采已结束并正在充填,下一步将回采矿柱; 2 760 m中段为主要采矿水平,2 700 m和2 640 m 2个中段正准备进行开拓采准工作。

2 底柱置换方法

2.1 采矿方法

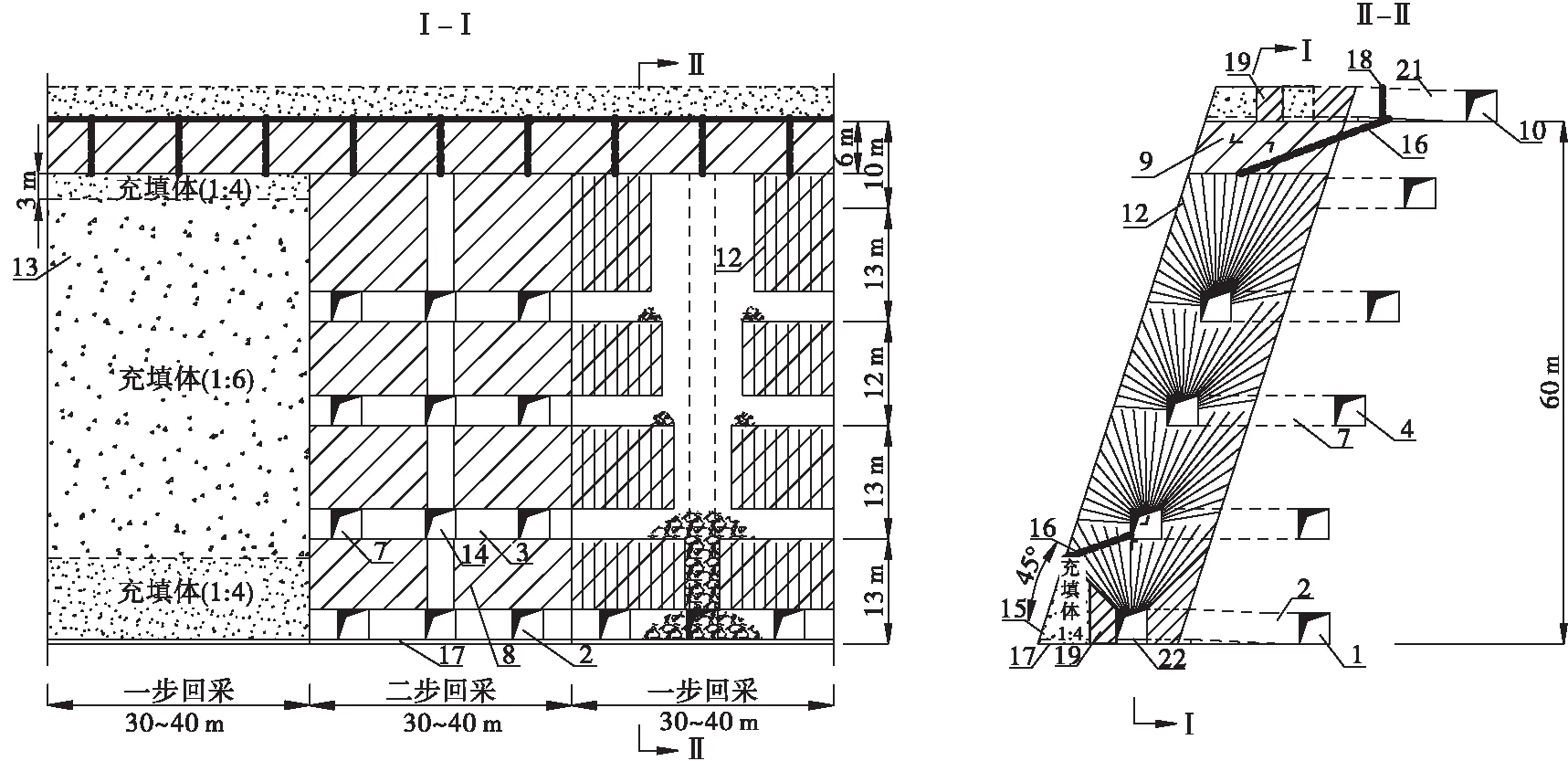

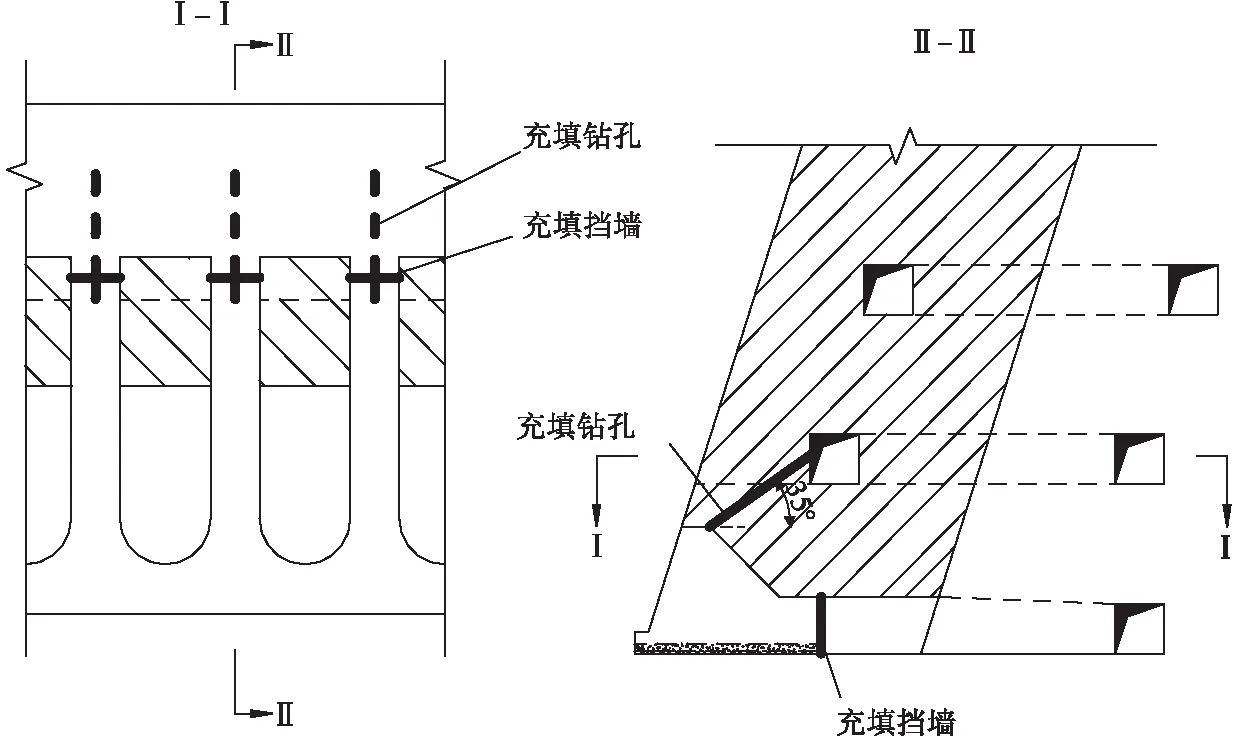

矿山采用分段空场嗣后胶结充填法,将中段划分为10~13 m分段进行开采,待矿石全部采出后,再用1∶4尾砂胶结充填体进行充填。采场设计由2 700 m水平回采至2 760 m水平,矿块沿走向布置,矿房长度30~40 m,矿房暴露面积在600 m2以内。采用堑沟式底部结构,堑沟底宽3.5 m。回采前,利用浅孔对堑沟受矿斜面以下矿石进行掏采,利用充填钻孔进行充填形成人工矿柱。矿房底部(包括矿体内出矿进路、堑沟、人工矿柱)铺设0.5 m厚的钢筋混凝土人工假底,以确保下中段顶柱安全回采。为便于充填架模、维护人工矿柱的稳定,置换空间与堑沟之间留3~5 m安全矿柱。最上分段高度为10 m,预留顶柱6 m,剩下4 m并入下分段一起回采。待矿房回采结束后,在出矿进路中凿扇形炮孔,回收残留矿石。矿房回采结束后,最上一个分段布置3个充填钻孔进行充填,如图1所示。

图1 分段空场嗣后胶结充填法

由于2 640 m和2 700 m中段的矿体在走向上长短不一,厚薄各异,因此,采切工程和矿块布置形式也不同。矿体厚度小于10 m时,不留顶底柱;当矿体厚度大于12 m时,预留6 m顶柱,并在进路侧预留护顶矿柱,其宽度由人工底柱和矿体厚度共同决定,置换“桃形矿柱”[1]并铺设0.5 m厚钢筋混凝土人工假底。矿体厚度小于17 m时,沿走向将矿体划分为一步回采矿房和二步回采矿房(矿房长度相同),回采过程为“隔一采一”,一步矿房回采完毕后进行胶结充填,然后进行二步回采并充填。矿体厚度为17~25 m时,沿走向逐一回采,即采完一个矿房后立即进行充填,待充填体稳固后再开采相邻的矿房。矿体厚度为25~43 m时,沿走向划分为上下盘矿房,先回采下盘矿房,待充填后再回采上盘矿房。

2.2 底柱置换

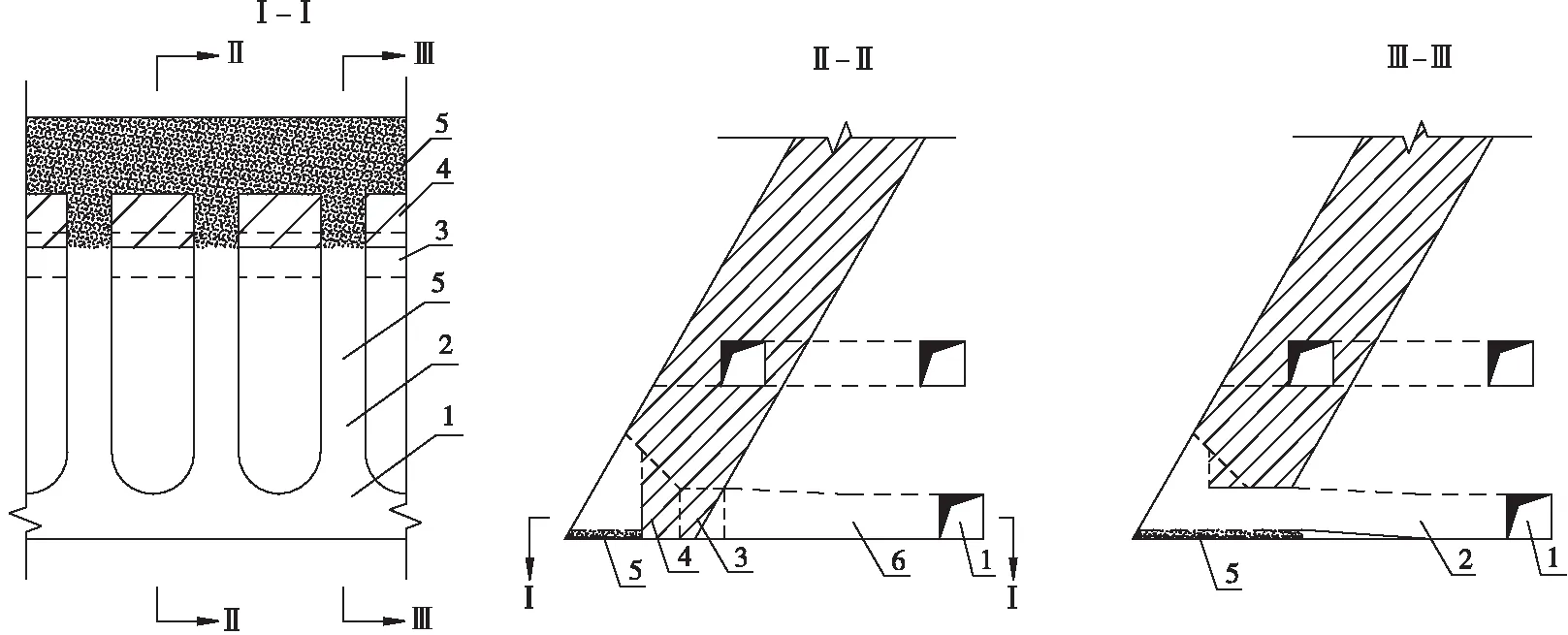

2.2.1 人工底柱置换空间开挖

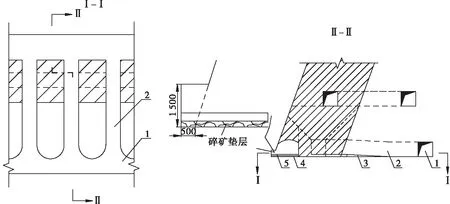

为安全高效回收矿石,需置换底柱。先由采场底部结构中的出矿进路向前掘进至人工底柱构筑位置,再沿采场走向掘进,贯通相邻出矿进路之间的置换空间。置换空间为圆弧形断面,宽不超过6 m,高4 m,圆弧半径为4 m。开挖上盘人工底柱置换空间时,由于先行构筑的下盘人工底柱强度较差,爆破时易被崩落,则需在人工底柱分次开挖分界处留1~1.5 m隔离矿柱,具体方法如图2所示。

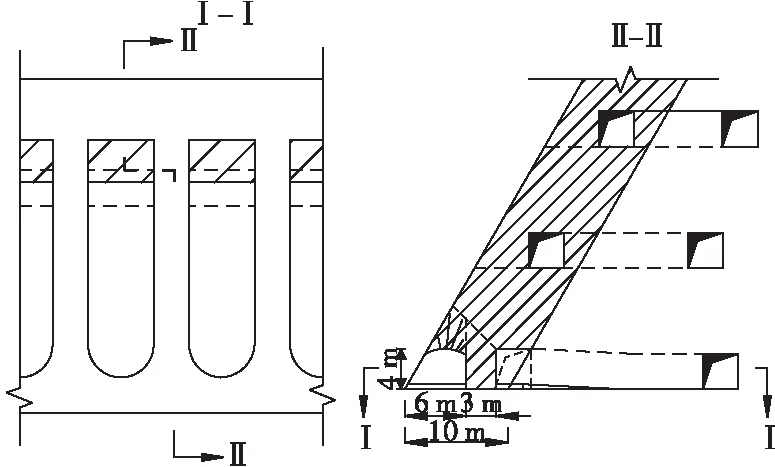

置换空间形成后,铺设0.5 m厚的钢筋混凝土人工假底。以置换空间巷道为凿岩巷道,向上布置中深孔,扩挖置换空间,宽不大于6 m,高不大于12 m,具体方法如图3所示。

2.2.2 人工底柱置换空间的形成

(1)一步开挖。一步开挖采用掘进爆破,周边实施光面爆破。光面孔间距0.6 m,炮孔密集系数0.8,光面层厚度0.75 m,不耦合装药系数1.3,光面孔线装药密度0.1~0.12 kg/m,药卷直径为32 mm。掏槽眼、辅助眼和底孔等炮孔按矿山常规爆破布置。

图2 人工底柱置换空间一步开挖

图3 人工底柱置换空间二步开挖

(2)二步中深孔扩挖。以置换空间巷道为凿岩巷道,向上布置中深孔,最小抵抗线1.5 m,孔底距1.3 m。矿体倾角相对较小,如矿体厚度小于10 m,倾角为60°时,底部置换空间的上部按上述爆破参数布孔,下部布置2个辅助孔。如图4所示。

图4 底柱置换空间中深孔布置

2.2.3 浇 筑

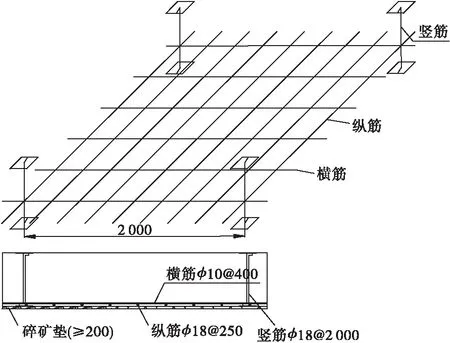

人工底柱置换空间形成后,铺设钢筋混凝土人工假底,由上分段凿岩巷道向下打倾斜充填钻孔,输送充填料。为了确保接顶充分,每个采场布置3个钻孔,直径120 mm,如图5所示;输送充填料前,先沿进路距采空区1.5~2 m处架设厚0.65 m的挡墙。

3 钢筋混凝土人工假底施工

3.1 人工假底构筑方式

人工假底的铺设工序分为4个阶段:整平、铺设碎矿垫层及塑料薄膜、铺设钢筋网、架模并浇注混凝土料[2]。铺设人工假底前,先平整底板、清理采场内的浮石,保证采场尽量平整,从而确保人工假底施工质量;将清理的碎矿平铺底板并扒平,保证底板留有20cm的碎矿垫层,并在碎矿垫层上铺一层塑料隔水薄膜,用于隔离人工假底和碎矿垫层,铺设薄膜时应避开超挖部分;然后在其上铺设钢筋网;最后架模并浇筑混凝土料。具体施工如图6所示。

由于现场加工钢筋较困难,因此在地表进行钢筋加工作业,根据计算所需钢筋用量,在现场实地测量截取相应的长度;按照规范,将钢筋两端加工成弯钩状,钢筋的弯起点应距端头250 mm;再将长宽厚为150 mm×150 mm×5 mm的薄铁片焊接在竖筋两端。待以上钢筋加工完毕后,运至施工现场进行绑扎焊接。

图5 人工底柱充填钻孔和挡墙布置

图6 钢筋混凝土人工假底

3.2 人工假底施工

矿体上盘处超挖固定钢筋的空间(约500 mm×500 mm),将纵筋一端搭接于其中,并在上盘打锚杆连接纵筋;另一端搭接于矿体下盘并延伸出边界1.5 m;选用砂浆锚杆或涨壳式预应力中空注浆,锚杆直径φ25 mm,长1 500 mm,间距2.0 m,钻孔直径50 mm,孔深1 m。横筋和纵筋分别按计算间距排开,弯钩朝下,两筋交汇处用铁丝捆绑(必要时用焊接),即形成一张钢筋网。为提高钢筋网的整体性,可在钢筋网上铺一层金属网,并使用铁丝绑扎牢固。绑扎的同时,将接头整平,便于浇筑混凝土。然后将竖筋一端插于底板的碎矿垫层,将其与钢筋网绑扎成整体。将竖筋垂直于钢筋网按2 m×2 m的间距布置,竖筋长度为人工假底厚度[3]。钢筋铺设方式如图7所示。

在地表将混凝土干料搅拌好,1 m3混凝土配比为水泥∶砂∶石子=218.75 kg∶580.85 kg∶1 198.77 kg。使用JC3-D液压混凝土搅拌运输罐车运输至施工现场浇筑。浇筑时将上边界的超挖空间填满,并保证槽内的钢筋全部被混凝土包裹,洒水养护7~21 d。

图7 钢筋铺设

3.3 人工假底布筋计算

针对15#矿块进行配筋计算。15#矿块位于2 700 m中段3勘探线和4勘探线之间,矿块长39 m,厚16~19 m,矿块高12 m。采场(进路)跨度L为5 m,采场跨度之半l为2.5 m;1∶4尾砂胶结充填体的内摩擦角α为31.8°,其容重γ1为19.62 kN/m3。

3.3.1 载荷计算

根据塌落拱原理,进路开挖后,人工假顶上覆充填体会出现近似等边三角形载荷,如图7所示。

图8 等边三角形载荷

首先计算塌落拱高度[4]:

(1)

沿长轴方向取单位长度1 m三角形塌落体进行载荷计算:

(2)

式中,s为三角形面积,m2,s=(1/2)HL=(1/2)×4.03×5=10.08 m2;b为长轴方向的单位长度,取1 m。

将已知数据代入(2)式,可得人工假顶上覆充填体重为:

则钢筋混凝土人工假底所受总载荷为

q=q1+γ1h=39.55+24.53h=51.82 kN/m2,

式中,h为人工假底厚度,取0.5 m;γ2为C20混凝土容重,γ2=24.53 kN/m3。

因此,人工假底所受载荷取51.82 kN/m2。

3.3.2 配筋计算

根据矿山实际情况,钢筋采用材质为HPB300的热轧钢筋,选用C20混凝土,其弹性模量25 500 MPa,泊松比μ为0.2;一步回采时,人工假底支座为两帮千枚岩或铜矿石,其弹性模量Ej1=10 000~ 80 000 MPa;二步回采时,进路支座为1∶4的充填体或围岩(千枚岩),其弹性模量Ej1=613 MPa或 100 00~80 000 MPa。由文献[5]可知,支座的弹性模量与人工假底的弹性模量之比Ej/El和人工假底弯矩M成反比,即当Ej/El取最小值时,弯矩M最大。因此为安全考虑,按最大弯矩考虑,以充填体支座为计算基础,即Ej/El=0.024,则由可知人工假底的最大弯矩:

51.82×2.5=137.79 kN·m

其中,

考虑1.4倍的安全系数,则Mmax=194.31 kN·m。

根据钢筋混凝土施工标准[6],钢筋混凝土人工假底截面的有效高度为

h0=h-as=500-20=480 mm,

式中,as为钢筋混凝土保护层的安全高度,即受拉钢筋重心至受拉混凝土边缘的垂直距离。当混凝土等级大于C20时,as至少取20 mm。

钢筋混凝土人工假底截面抵抗矩系数为

式中,fc为混凝土轴心抗压强度设计值,取9.6 MPa;α为等效矩形图形系数,α=1.0;b为取单位宽度的人工假底进行计算,b=1.0 m。

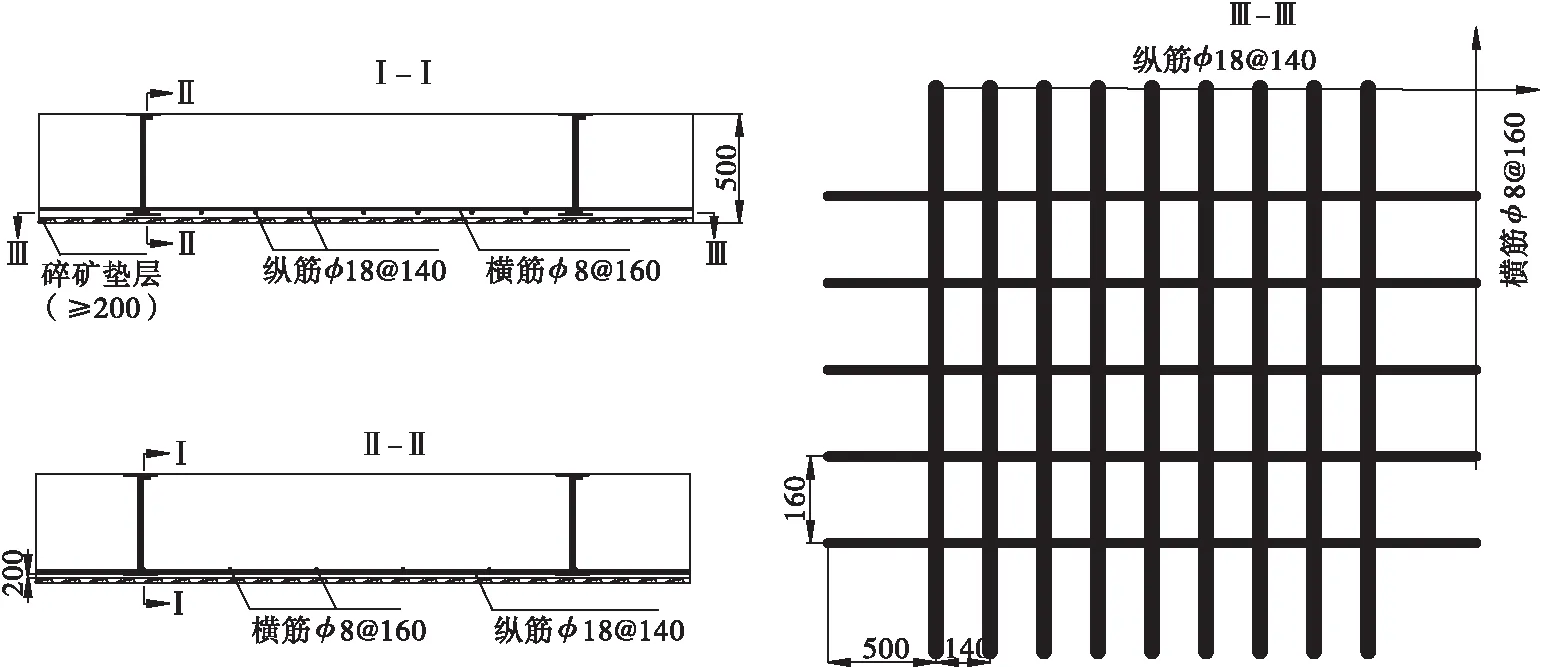

根据αs值,对照钢筋混凝土矩形截面受弯构件强度计算表,查得钢筋的内力臂系数γs为0.95。则钢筋混凝土人工假底纵向钢筋截面面积为

0.001 595 m2=1 595 mm2,

式中,fy为钢筋抗拉强度设计值,HPB300钢筋的抗拉强度设计值为270 MPa。

3.3.3 检 验

(1)最小配筋率验算。

As,min=ρminbh,

(3)

式中,ρmin为最小配筋率;As,min为钢筋最小截面面积,mm2。

实际最小配筋率为

(4)

式中,ft为混凝土的抗拉强度,C20混凝土抗拉强度为1.1 MPa。

将已知数据带入式(4),得

ρmin=0.18%<0.2%.

钢筋混凝土规范要求钢筋混凝土最小配筋率不能低于0.2%,因此,最小配筋率取0.2%。将已知数据代入(3)式得:

As,min=1 000 mm2 满足要求。 (2)最大弯矩检验。 (5) 式中,Mu为钢筋混凝土人工假底的弯矩承载力。 考虑修正指数 则截面抵抗矩系数为 将已知数据代入(5)式,得 Mu=212.33 kN·m>Mmax=194.31 kN·m, 满足要求。 根据配筋计算结果,钢筋混凝土人工假底的配筋图如图9所示。 图9 钢筋网结构 (1)矿山在回采底柱时置换“桃形矿柱”并铺设0.5 m厚的钢筋混凝土人工假底方法是可行的。 (2)人工假底配筋横筋总截面面积为301.6 mm2,φ8 mm,间距160 mm;纵筋总截面面积为 1 781.3 mm2,直径为18 mm,间距为140 mm,满足最小配筋率和最大弯矩。 (3)开挖上盘人工底柱置换空间时,为避免先构筑的人工底柱发生破坏,保证作业人员安全,需在人工底柱分次开挖分界处留1~1.5 m隔离矿柱;为便于充填架模、维护人工矿柱的稳定,置换空间与堑沟之间留3~5 m安全矿柱。 (4)由于地下空间有限,建议钢筋先在地表截断再运至现场进行绑扎;钢筋混凝土浇筑后洒水养护7~21 d,再充填置换空间。 [1] 田显高,高胜洲.桃花嘴金铜矿矿柱回采方法研究与实践[J].黄金,2007(4):23-29. Tian Xiangao,Gao Shengzhou.Research and practice on ore pillar stoping technique in Taohuazui Gold-copper Mine[J].Gold,2007(4):23-29. [2] 石明超,周 洋,等.近海破碎金矿体开采人工假底设计与施工[J].现代矿业,2015,31(4):203-204. Shi Mingchao,Zhou Yang,et al.Design and construction of artificial floor in the offshore mining for broken gold ore[J].Modern Mining,2015,31(4):203-204. [3] 林国洪.尾砂胶结充填新工艺在武山铜矿的研究与应用[J].铜业工程,2008(3):7-9. Lin Guohong,A study on cemented tailing backfill new process under large section mining condition and its application in Wushan Copper Mine[J].Copper Engineering,2008(3):7-9. [4] 蔡美峰,何满潮,刘东燕.岩石力学与工程[M].北京:科学出版社,2013. Cai Meifeng,He Manchao,Liu Dongyan.Rock Mechanics and Engineering[M].Beijing:Science Press,2013. [5] 江文武,徐国元,中国生.下向分层进路式胶结充填体顶板稳定性分析[J].江西有色金属,2007(4):12-15. Jiang Wenwu,Xu Guoyuan,Zhong Guosheng.Analysis on stability of cemented fills ceiling of underhand delami-nation heading[J].Jiangxi Nonferrous Metals,2007,(4):12-15.. [6] 翁光远,唐 娴,张省侠.钢筋混凝土结构与砌体结构[M].北京:清华大学出版社,2008. Weng Guangyuan,Tang Xian,Zhang Shengxia.Reinforced Concrete Structure and Masonry Structure[M].Beijing:Tsinghua University Press,2008. [7] 胡允棒.钢筋混凝土结构设计用表[M].北京:中国建筑工业出版社,2013. Hu Yunbang.Table for Design of Reinforced Concrete Structures[M].Beijing:China Architecture & Building Press,2013.

4 结 论