基于CAE与正交试验法的工艺参数对翘曲变形的影响分析

刘成娟,刘成刚,刘 艳,李延平

(1.福州职业技术学院交通工程系,福州 350100;2.中国石油吉林石化公司研究院,吉林 132021;3.吉林化工学院理学院,吉林 132021;4.集美大学机械与能源工程学院,福建 厦门 361021)

0 前言

针式打印机是集机械、制造、软件等技术于一体的产品,采用独特“敲击式”打印原理,由于承担高负荷工作量,焊接件、铆接件和注塑件等零部件构造需简洁稳固,满足精密机械加工制造的技术要求。高精度带金属嵌件打印板是针式打印机的主要核心零件之一,在塑料产品中放置金属嵌件,不仅可以提高塑件的强度、耐磨性、电性能,还可增加塑件尺寸和形状的稳定性,提高产品精度。但是实际生产中,塑料和金属嵌件成型的收缩率不均,80 %以上的产品翘曲变形都过大,不能满足尺寸要求。需增加整形设备、专用治具和操作工人对产品进行二次加工来矫正变形,这样生产成本大大增加,延长了生产周期。注塑是一个多变量、多参数、非线性、强耦合且需人工参与的复杂成型工艺过程[1],其直接影响着熔体在型腔中的流动状态及最终产品的品质,因此选择合理的成型工艺参数尤为重要[2-3]。改善塑料产品在x、y、z三方向上的翘曲变形,优化注塑工艺参数是需要不断探究的关键问题。本文以带金属嵌件打印机板为研究对象(图1所示),以产品在x、y、z轴3个不同方向的翘曲变形量为品质指标,结合CAE与正交试验方法,通过极差和方差分析得到影响要素的最优方案,以便指导和满足生产实际要求。

图1 带金属嵌件的打印机板Fig.1 Printer boards with metal inserts

1 正交优化试验设计

带金属嵌件打印机板的塑件部分基本尺寸为304 mm×26 mm×6 mm,最大壁厚为6 mm,最小壁厚为1 mm。通过3D网格模型划分及修复和确定合适浇注系统、冷却系统后,产品有限元分析模型如图2所示。其中,塑件部分节点数为31 141,四面体单元数为170 843,嵌件部分节点数为9 415,四面体单元数为48 663,有限元模型的网格划分详见文献[4]。对产品进行冷却→流动→保压→翘曲4个方面的数值仿真分析,在Moldflow软件的工艺设置向导对话框中,设置模具温度、溶体温度、保压压力、保压时间等工艺参数,高级选项对话框中设置成型材料、工艺参数、模具材料、注塑机选择等。试验材料采用德国Bayer Material Science公司生产的热塑性聚氨酯弹性体(TPU),牌号为Desmopan DP 3660D。该TPU的推荐工艺参数如表1所示。

通过正交试验方法,采用L18(36)正交试验[5-7],分析产品在不同注塑工艺参数设置条件下,x、y、z三方向翘曲变形量的变化情况,翘曲变形量越小,产品的品质越好。由于模具温度、熔体温度、注射时间、保压压力(在Moldflow软件中设置保压压力等于保压时间对应填充压力的百分比)、保压时间和冷却时间对翘曲变形的影响较大,本实验选取上述6个工艺参数作为试验因素进行正交试验。工艺参数模具温度和熔体温度由Moldflow软件中成型材料的推荐成型工艺参数范围确定,其他因素范围则由生产实际和一定数量前期模拟分析的结果来综合确定,试验因素和水平设置如表2所示。

图2 产品的有限元模型Fig.2 Finite element model for the product

表1 TPU推荐工艺参数Tab.1 Processing parameters of TPU

表2 试验因子因素与水平设置Tab.2 Test factor and level settings

2 试验结果分析

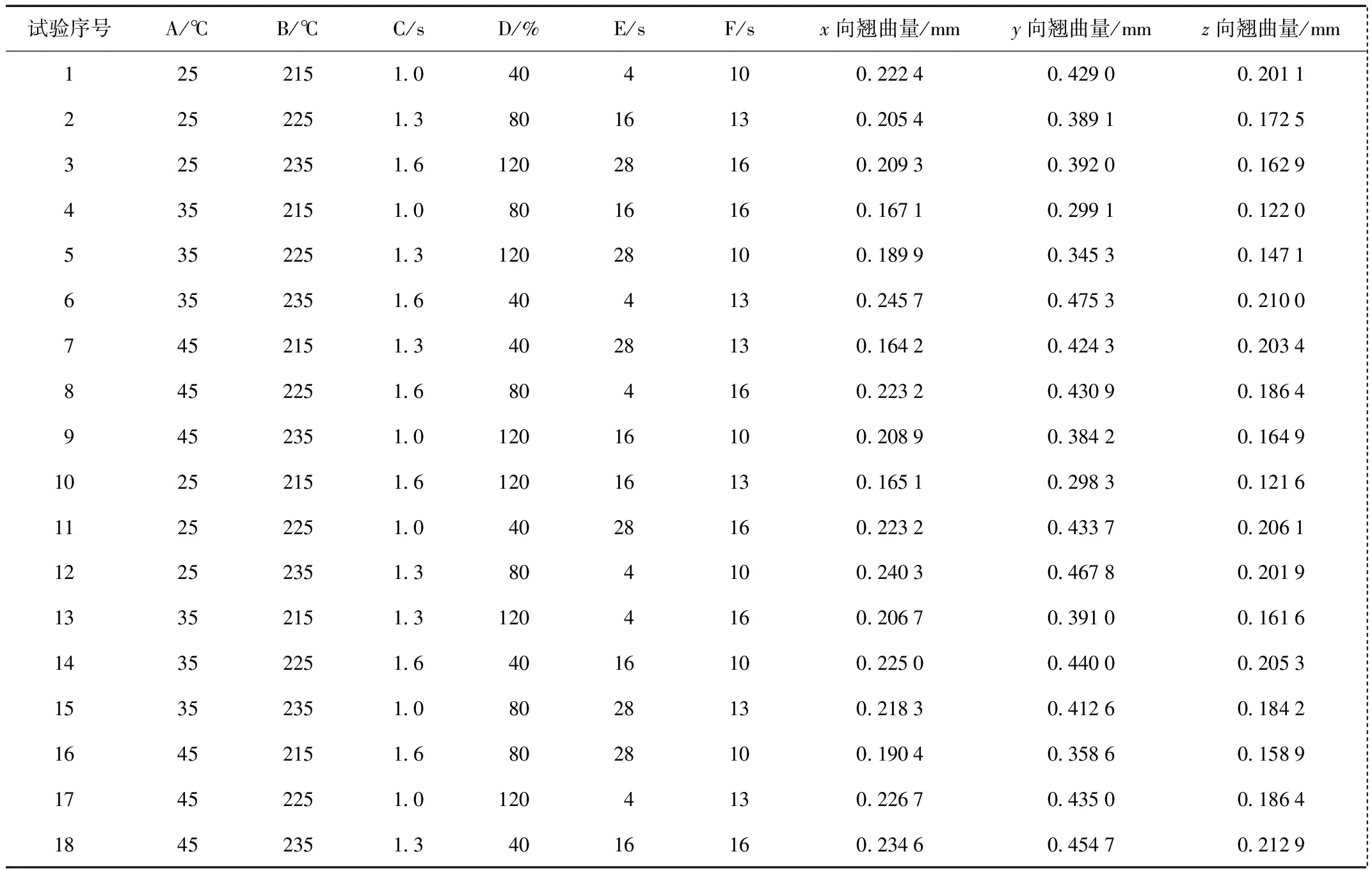

将表2中的每个水平数值分别代入Moldflow的工艺参数设置中,进行CAE数值模拟试验,得出带金属嵌件打印机板塑件部分各个因素水平下翘曲变形数值模拟的试验结果如表3所示。

表3 正交试验方案及结果Tab.3 Orthogonal experiment methods and results

2.1 x方向翘曲变形分析

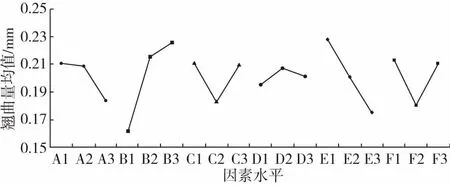

图3 各因素水平对x方向翘曲变形量的影响Fig.3 Influence of each factor and level on warping deformation of x direction

x方向翅曲变形水平影响趋势图如图3所示。翘曲量最大均值为0.227 8 mm,最小均值为0.162 2 mm。产品的翘曲变形量随冷却时间的延长而降低,而模具温度、熔体温度和保压时间随其各水平值增加呈先增加后降低的趋势;保压压力和注射时间随其各水平值增加呈先降低后增加的趋势,均存在一个最佳值,低于或高于最佳值,翘曲变形量都出现增加的趋势。取x方向翅曲变形趋势图中各折线的最低点,当模具温度为45 ℃,熔体温度为215 ℃,注射时间为1.3 s,保压时间为28 时,保压压力为填充压力的40 %,冷却时间13 s时,得到最佳方案为A3B1C2D1E3F2,最优工艺参数组合在正交表中。此时,如图4所示,产品在x方向的翘曲变形量最小。

图4 x方向最优工艺参数组合下的翘曲模拟(A3B1C2D1E3F2)Fig.4 Simulation of warpage deformation of x direction under the best injection parameters(A3B1C2D1E3F2)

2.2 y方向翘曲变形分析

y方向翅曲变形水平影响趋势图如图5所示。从图可知,翘曲量最大均值为0.438 2 mm,最小均值为0.366 7 mm。产品的翘曲变形量随保压压力的增加而降低,随保压时间的减少而降低;模具温度、熔体温度随其各水平值增加先增加后降低;注射时间和冷却时间随其各水平值增加先降低后增加,均存在一个最佳值,而低于或高于最佳值,翘曲变形量都出现增加趋势。取y方向翅曲变形趋势图中各折线的最低点,当模具温度为35 ℃,熔体温度为215 ℃,注射时间为1 s,保压压力为填充压力的120 %,保压时间16 s,冷却时间16 s时,得到最佳方案为A2B1C1D3E2F3,由于最优工艺参数组合不在正交表中,把这组工艺组合在软件Moldflow软件中进行数值模拟结果验证,产品在y方向的翘曲变形量为0.285 7 mm,如图6所示,比18组正交试验的任何一组翘曲变形量都小。

图5 各因素水平对y方向翘曲变形量的影响Fig.5 Influence of each factor and level on warping deformation of y direction

图6 y方向最优工艺参数组合下的翘曲模拟(A2B1C1D3E2F3)Fig.6 Simulation of warpage deformation of y direction under best injection parameters(A2B1C1D3E2F3)

2.3 z方向翘曲变形分析

z方向翅曲变形水平影响趋势图如图7所示。由图可见,翘曲变形最大均值为0.206 5 mm,最小均值为0.166 4 mm。产品的翘曲变形量随注射时间和保压压力的增加而降低,随熔体温度的减少而降低;模具温度、保压时间随其各水平值增加先增加后降低;冷却时间随其各水平值增加先降低后增加,存在一个最佳值,而低于或高于最佳值,翘曲变形量都出现增加趋势。取z方向翅曲变形趋势图中各折线的最低点,当模具温度为35 ℃,熔体温度为215 ℃,注射时间为1.6 s,保压压力为填充压力的120 %,保压时间为16 s,冷却时间16 s时,得到最佳方案为A2B1C3D3E2F3,由于最优工艺参数组合不在正交表中,把这组工艺组合在软件Moldflow软件中进行数值模拟结果验证,产品在z方向的翘曲变形量为0.117 8 mm,如图8所示,比18组正交试验的任何一组翘曲变形量都小。

图7 各因素水平对z方向翘曲变形量的影响Fig.7 Influence of each factor and level on warping deformation of z direction

图8 z方向最优工艺参数组合下的翘曲模拟(A2B1C3D3E2F3)Fig.8 Simulation of warpage deformation of z direction under the best injection parameters(A2B1C3D3E2F3)

3 方差分析

3.1 工艺参数对产品x方向翘曲变形影响

由4表可知,在所研究的工艺参数中,对x方向翘曲变形影响大小顺序为保压压力>冷却时间>熔体温度>注射时间>保压时间>模具温度。保压压力的f值超过了f0.1(2,5)=3.78,为显著影响因素,其他研究工艺参数对翘曲变形的影响均不显著。

表4 方差分析(x方向)Tab.4 Analysis of variance (x direction)

3.2 工艺参数对产品y方向翘曲变形影响

工艺参数对产品y方向翘曲变形影响如表5所示。由表5可知,在所研究的工艺参数中,对y方向翘曲变形影响大小顺序为模具温度>冷却时间>注射时间>保压时间>熔体温度>保压压力。模具温度的f值超过了f0.1(2,5)=3.78,为显著影响因素,其他研究工艺参数对翘曲变形的影响均不显著。

表5 方差分析(y方向)Tab.5 Analysis of variance (y direction)

3.3 工艺参数对产品z方向翘曲变形影响

工艺参数对产品z方向翘曲变形影响如表6所示。由表6可知,在所研究的工艺参数中,对z方向翘曲变形影响大小顺序为模具温度>注射时间>保压时间>熔体温度>冷却时间>保压压力。模具温度的f值超过了f0.1(2,5)=3.78,为显著影响因素,其他研究工艺参数对翘曲变形的影响均不显著。

表6 方差分析(z方向)Tab.6 Analysis of variance (z direction)

4 结论

(1)在所研究的工艺参数中,对x方向翘曲变形影响大小顺序为保压压力>冷却时间>熔体温度>注射时间>保压时间>模具温度,保压压力为显著影响因素;对y方向翘曲变形影响大小顺序为模具温度>冷却时间>注射时间>保压时间>熔体温度>保压压力,模具温度为显著影响因素;对z方向翘曲变形影响大小顺序为模具温度>注射时间>保压时间>熔体温度>冷却时间>保压压力,模具温度为显著影响因素;

(2)通过Moldflow软件的数值模拟分析及正交试验对注塑工艺参数的优化设计,生产者可以根据实际生产需要,适当地调整工艺参数,来减小产品x、y、z方向的翘曲变形量满足要求,为注塑工艺参数优化提供依据,提高了产品品质和生产效率。

[1] 钟汉如.注塑机控制系统[M].北京:化学工业出版社,2004:24-30.

[2] 申长雨,王丽霞,张勤星.神经网络与混合遗传算法结合的注塑成型工艺优化[J].高分子材料科学与工程,2005,21(5): 23-27.

SHEN C Y, WANG L X, ZHANG Q X. The Optimize Injection Molding Process Based on Hybrid Genetic Algorithm and Neural Network[J].Polymeric Materials Science & Engineering, 2005,21(5): 23-27.

[3] 陈叶娣.基于正交实验和CAE技术的梳子注射成型工艺参数优化设计[J].模具制造,2013,13(5): 40-43.

CHEN Y D. Optimization Design of Comb Injection Mol-ding Process Parameters Based on Orthogonal Experiment and CAE[J].Mould Manufacture,2013, 13(5): 40-43.

[4] 刘成娟,胡志超,李 毅,等.网格划分在带金属嵌件打印机板模流分析中的应用[J].现代塑料加工应用,2015,27(2): 50-53.

LIU C J, HU Z C, LI Y, et al. Application of Meshing in Mold Flow Analysis on Printer Board with Metal Insert[J]. Modern Plastics Processing and Applications,2015,27(2): 50-53.

[5] 张忠明.材料科学中的试验设计与分析[M].北京:机械工业出版社,2012:32-78.

[6] 杨亚男.手机外壳注塑成型的数值模拟及翘曲变形控制[D].上海:上海交通大学,2010.

[7] 张昉昀.注塑成型的数值模拟及翘曲变形优化[D].广州:华南理工大学,2011.