减少液货系统管子装焊量的工艺措施

刘明明,张成友

(江南造船(集团)有限责任公司,上海 201913)

0 引 言

对于液化气船而言,液货处理系统是其相当重要的系统。受功用和特殊要求影响,该系统的管系几乎全部采用不锈钢管,而不锈钢管的大量使用必然会导致在船下制作管子及在船上安装管子过程中产生大量的不锈钢焊接工作。一般而言,在船下内场中烧焊不锈钢管,焊接质量和烧焊周期等比较容易控制,但若船上不锈钢焊缝数量较多,则可能会产生其他影响,例如:焊接工作增多导致造船周期延长、人力资源成本及设备成本增加;空间狭小导致焊接质量得不到保证;焊缝数量较多导致泄漏几率增大;焊接后酸洗钝化膏使用不当造成环境污染等。

因此,针对需在船上烧焊的不锈钢焊缝,就如何减少其数量进行研究,以达到缩短造船周期、节约造船成本、保证安装质量及保护环境等目的。

1 概 述

本文主要以江南造船(集团)有限责任公司的21K/22K系列液化石油气(Liquefied Petroleum Gas,LPG)船(即H2530-H2534,H2554-H2557,H2567-H2570和H2574等)为研究及优化对象,所有船舶的基本尺寸及液货系统管系布置均类似。船舶长约160m,型宽约25m,型深约9m,C型液罐及甲板罐总容积约21000~22000m³。液货系统管系贯穿整个主甲板面,为方便设计和建造,按顺序将液货系统管系划分为约13个液货单元(即由管系、舾装件、设备和其他部件组成的模块)。

2 减少不锈钢焊缝数量的工艺措施

由于21K/22K系列LPG船为江南造船(集团)有限责任公司自主设计和建造的液化气船,技术较为成熟,故对该类型船的不锈钢焊缝数据进行分析(见表1和表2)。由表1和表2可知,需在船上烧焊的不锈钢焊缝(几乎全为D阶段焊缝)主要集中在单元与单元间的焊缝、单元与气室间的焊缝、单元与D阶段的焊缝及D阶段内部调整焊缝等,若能从这几个方面大幅降低不锈钢焊缝的数量,将对提高生产效率和安装质量、节约成本及保护环境等产生积极的意义。

表1 21K/22K系列液化气船上不锈钢管对接焊数据对比

表2 21K/22K系列液化气船船上对接焊焊缝数量对比

因此,自H2530船以后,每型21K/22K系列液化气船的设计都会将减少D阶段焊缝数量作为重要的设计任务之一。为减少船上D阶段不锈钢焊缝的数量,目前正在推行或计划推行的方案主要围绕以下几个方面。

2.1 大单元吊装

从H2555船开始,尝试采用大单元吊装方案,即将U51单元和U52单元组合成一个大单元,将U55单元和U56组合成一个大单元。该方案可使单元吊装次数减半,省略嵌补管,从而达到将单元间的焊缝数量减半的目的;同时,由于在船下平台上提前对接单元,施工条件比船上好,可提高单元安装的精度,减少船上的工作量及坞期,大大提高工作效率并降低造船成本。

表3为采用大单元吊装前后单元对接处不锈钢嵌补管和焊缝数量对比。

表3 采用大单元吊装前后单元对接处不锈钢嵌补管和焊缝数量对比

目前该方案已取得良好的成效,并已积累相关的经验,广泛应用于21K/22K系列LPG船上。若以后其他船的单元尺寸及外形合适,可继续向其他液化气船上推广。

2.2 单元内场预拼装

H2554船首先采用单元内场预拼装的方法,即在船下平台上对所有单元模拟实船位置进行预拼接,以便提前暴露问题并进行调整。由于该方案可减少船上修改或调整的工作量,因此可在一定程度上减少船上不锈钢焊缝的数量和在船上烧焊的工作量,对提高生产效率、节约成本和保护环境等具有积极意义。图1为平台预拼装现场。

目前该方案已推广应用到所有在建液化气船的液货单元上,对减少其他船上单元的修改量、提高单元精度和减少酸洗钝化膏使用等方面也具有深远的影响。

2.3 压缩机房单元模块化设计

压缩机房间中的压缩机房单元是所有单元中最大、最复杂的单元。从H2554船开始,所有船舶压缩机房单元的预舾装率及尺寸都比H2530船提高很多。例如:气包管从D阶段提前至U阶段;除了预装管,其他管舾件、铁舾件、小管子走线条及电缆托架等都在单元上组装;取消单元内现校管等。图2为压缩机房单元吊装现场。

图1 平台预拼装现场

图2 压缩机房单元吊装现场

此外,还对其他部分进行优化,例如:在H2554船上对增压泵及其基座带入单元进行安装;在H2574船上对压缩机房间顶的海水管带入单元进行安装;互换区域多通管由专业多通管厂家制作等。

目前所有的液化气船都力争最大限度地提高压缩机房单元的预舾装率,减少调整管和现校管的数量,减少不锈钢管修割与调整的工作量,从而减少船上不锈钢焊缝的数量。

2.4 单元无余量设计

从H2554船开始,所有船舶的液货单元都采用无余量对接方案(除D20区域含少量嵌补管),即单元间不设嵌补管和现校管。该方案不仅能大大减少焊缝数量,还有助于缩短码头的预舾装周期、降低成本等。但是,实行该方案对各单元的制造和安装精度要求较高,务必加以保证。表4为优化前后全船液货单元间嵌补管及焊缝数量对比。

表4 优化前后全船液货单元间嵌补管和焊缝数量对比

2.5 总段与单元整合吊装

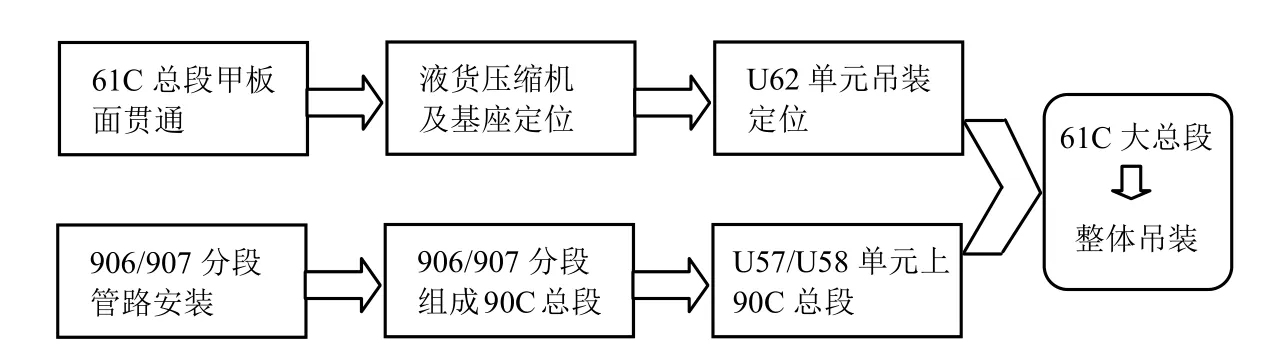

目前21K/22K系列液化气船的总段与单元整合吊装方案正在积极推进中。根据以往的建造经验,U62压缩机房单元一般在主甲板贯通及液货压缩机定位之后才会吊装,待 U62单元吊装完成之后才能对90C总段(906/907分段)进行吊装,待该总段吊装完成之后将压缩机房顶的2个单元吊装定位。目前U62单元及总段吊装顺序见图3。

图3 目前U62单元及总段吊装顺序

优化后的总段和单元整合吊装方案为:在61C总段甲板面贯通之后,开始对液货压缩机及基座进行定位,待安装完成之后,开始吊装U62单元,同时安装906/907分段管路并小组成90C总段,之后90C总段顶部的2个液货单元(U57/U58)开始吊装,并在90C总段上完成定位,定位完成之后整体盖上U62单元,最终形成61C大总段、90C总段与U62/U58/U57单元的整体吊装(见图4和图5)。

图4 优化后U62/U57/U58单元与总段吊装顺序

图5 优化后单元与总段整体吊装示意

61C总段与液货单元整体吊装可在一定程度上减少单元吊装之后在船上进行不锈钢管修割或调整的工作量,间接减少船上不锈钢焊缝的数量,对缩短船舶建造周期和节约成本具有重要的意义。

当前,84K系列液化气船的后续船正在积极推行U60单元、U61单元与60A总段整体吊装,该系列液化气船全宽甲板共有3个大总段,若目标得以实现,则可极大地减少船上管架单元之间不锈钢管的焊缝数量,减少在船上调整不锈钢管的工作量。

2.6 合理取段

液化气船上的液货管路较多,为有效减少船上不锈钢的焊缝数量,总结或优化一些取段原则,例如在保证管子制造准确度的前提下,尽可能多地将管路附件提前到内场阶段(管子制造厂)烧焊,从而减少船上不锈钢管的焊缝数量。

此外,要尽可能多地将5G焊位和6G焊位的焊缝放在内场阶段(管子制造厂)烧焊,将2G焊位的焊缝放到船上焊接,因为5G焊位和6G焊位的焊接工作较困难,容易导致焊接不合格,从而造成后期需修割调整或焊缝数量增加。若将取段位置合理地设置在2G焊位,则会在一定程度上减少焊缝的不合格率。实践证明,该方案可有效减少管路修割调整或焊接的工作量,对提高工作效率、节约成本等具有积极意义。

图6为焊位示意。由图6可知,不同焊位的烧焊工作的难易程度不同。

图6 焊位示意

3 结 语

以上关于减少液货系统中不锈钢焊缝数量的各种措施都已成功应用在21K/22K系列LPG船上,大大减少了船上烧焊不锈钢焊缝的数量,在提高液货系统管系安装质量、缩短造船周期、节约造船成本及保护环境等方面具有积极意义。下一步将继续推进并改进这些措施,积极创新,寻求其他更先进的理念,以进一步降低不锈钢焊缝的数量。

【 参 考 文 献 】

[1] 朱彦,洪涛,李小灵. 21000m3乙烯运输船的优化设计[J]. 船舶与海洋工程,2016, 32 (3): 16-21.

[2] 李巍,刘永珍,张欣. LPG船液化气系统的单元设计及建造[C]//中国造船工程学会会议论文集,2007 (5): 27-32.

[3] 袁超. 全球LNG产业发展前景及我国造船企业发展策略研究[J]. 船舶与海洋工程,2015, 31 (2): 1-7.

[4] 康书文. 不锈钢酸洗、钝化工艺研究[J]. 材料保护,2003, 36 (6): 43-44.

[5] 林百春. 不锈钢表面处理:酸洗、钝化与抛光[J]. 材料开发与应用,2006, 21 (3): 36-39.