延长油田东部浅层水平井钻井液体系优化应用

刘 云,于小龙,张文哲.

(1.延长油田勘探开发技术研究中心,陕西延安 716000; 2.陕西延长石油(集团)有限责任公司研究院,陕西西安 710018)

延长东部油区属典型的低渗超低渗油藏,储层埋深浅,且黏土含量高,容易发生储层损害,地层压力低,常规井开发井多、低产、低效等问题日益突出,在此类油藏实现水平井钻完井技术的突破和高效开发,是油田稳产上产的重要保障。

东部区块油层埋深在300~500 m之间,位垂比较大,造斜率高,钻井过程中存在水平井裸眼段在钻井液中浸泡时间长对油层损害程度大、磨阻扭矩大导致托压严重等问题,对钻井液的润滑、携岩、储层保护性能要求高[1-2]。钻井液性能优劣直接影响井眼清洁、井壁稳定、储层的保护,是浅层水平井钻井的关键技术之一,决定着钻井的成败。目前浅层水平井使用的聚合物钻井液体系,钻井过程中易出现摩阻大、井壁失稳、托压严重等问题,性能方面还有很大的提升空间。通过对现有的浅层水平井钻井液技术难点进行分析,并针对技术难点开展大量的室内试验,最终优选出低伤害、低摩阻聚合物钻井液体系。

1 延长油田东部浅层大位移水平

井钻井液技术难点

1.1 井眼清洁问题

在大斜度井段、水平井段,岩屑在重力的作用下易形成岩屑沉积,钻杆的偏心导致窄间隙处的钻井液流速低,易失去悬屑能力等。且由于井径扩大率的影响,易形成“大肚子”井眼[3-4],增加了岩屑上返的难度,严重影响井下安全。

1.2 井壁稳定问题

延长油田东部浅层区块钻遇的长6目的层为浅灰色粉细砂岩、褐灰色块状细砂岩夹暗色泥岩,泥质粉砂岩、粉细砂岩互层,夹薄层凝灰岩。砂体泥质含量高,长时间暴露在钻井液中时,易发生水敏损害,导致水化剥落掉块或膨胀缩径的现象[5]。先前钻完的七平1井钻至目的层时,发生掉块严重,井径扩大率达20%。

1.3 润滑摩阻扭矩问题

钻井液流变性的变化,直接影响着钻进过程中摩阻的大小。当井斜和位移不断增加时,裸眼段不断增长,钻具与井壁接触面积越来越大,钻进过程中的扭矩和摩阻也越来越大,尤其是滑动钻进时,易发生托压现象,增加了发生黏附卡钻的风险[6-7]。

1.4 储层保护问题

延长油田东部区块属低孔低渗储层,由于储层孔隙结构的复杂性,在近井地带因毛细管阻力而产生附加表皮压降增大现象,加之孔吼较小,易发生水锁损害[8]。

2 钻井液体系优化

聚合物钻井液体系是延长油田常用的钻井液体系,针对该体系性能在延长东部浅层水平井中的不足,通过大量的室内试验,对现用的聚合物钻井液体系进行优化,最终形成低伤害、低磨阻聚合物钻井液体系,以提高钻井液的润滑性、悬岩性、携岩性、抑制性和储层保护的能力[9]。

2.1 聚丙烯酸钾K-PAM加量的优化

2.1.1聚丙烯酸钾K-PAM的特点

K-PAM是一种有机阳离子高分子聚合物,无毒无腐蚀,不易产生粉尘,易溶于水,其具有抑制泥页岩及钻屑分散的作用,能改善钻井液的流变性能,有效地包被钻屑,抑制地层造浆。

2.1.2钻井液性能评价

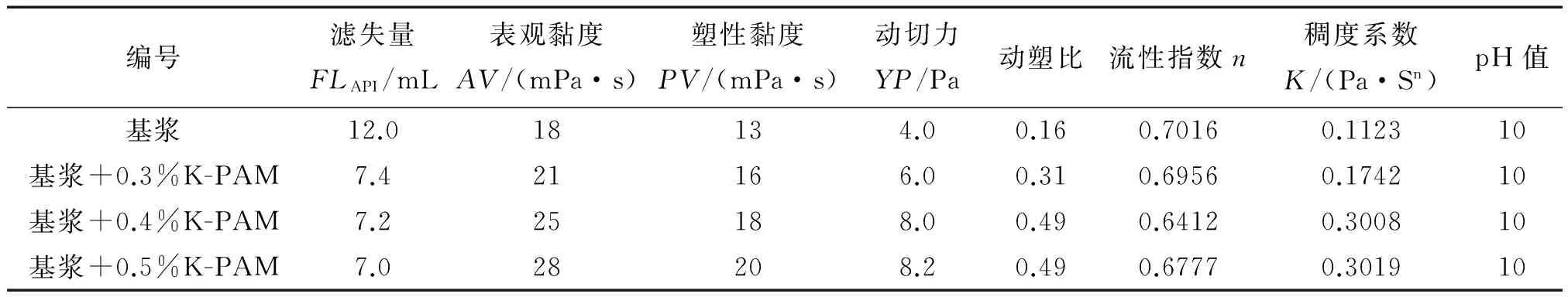

室内配备基浆,采用的基础配方为:4%膨润土+0.2%Na2CO3+1.0%NH4-HPAN。分别加入不同量的K-PAM,在实验室条件下完成钻井液性能测试,测定其体系性能的变化,试验结果见表1。

表1 钻井液性能测定结果Table 1 The properties of drilling fluid

钻井液测试方法:

(1)钻井液密度、流变性、润滑性、中压失水、高温高压滤失量采用GB/T 16783.1—2014标准执行。

(2)钻井液热滚后冷却至室温,从老化罐取出后以11000 r/min高速搅拌10 min测流变性能。流变性测试温度:室温。

(3)pH值的测定:用胶头滴管取钻井液中压滤失量或高温高压滤失量,滴1~2滴于pH试纸上,对比pH试纸酸碱性标准比色卡,读出pH值。

从表1可以看出来,随着K-PAM的加量不断增加,钻井液的动切力由4.0 Pa提高至8.2 Pa,稠度系数K值由0.1123 Pa·Sn提高至0.3019 Pa·Sn,表观黏度由18 mPa·s提高至28 mPa·s,滤失量由12 mL降至7 mL,提高K-PAM的加量对于钻井液黏度和切力有了明显的提高,有一定的降滤失作用,还可以确保钻井液发生平板型层流,并具有较好的携岩能力。基浆+0.4%K-PAM和基浆+0.5%K-PAM配方钻井液性能没有明显的差异。

试验结论:综合对比流变性能和钻井成本,最终优选出的K-PAM的加量为0.4%。

2.2 抗高温降滤失剂RHPT-1的优选

2.2.1抗温聚合物降滤失剂RHPT-1的合成

在装有搅拌器、温度计和球形冷凝管的500 mL四口烧瓶中,按配比加入一定量的苯乙烯磺酸钠(SSS)、丙烯酰胺(AM)、2-丙烯酰胺基-2-甲基丙磺酸(AMPS)及蒸馏水,各单体摩尔比例AM∶AMPS∶SSS=5∶3∶2,单体质量浓度为20%,开动搅拌器,水浴加热升温使单体溶解,用NaOH溶液调节pH值为8~9。同时通氮气驱氧30 min,在60 ℃时加入一定量的分子量调节剂硫代乙醇酸,加入10%溶液的引发剂过硫酸铵和无水亚硫酸钠,加量分别为单体总量的1%。恒温反应若干小时,得胶状产物。将得到的产物用丙酮沉淀、洗涤数次,除去未反应的单体。所得沉淀物在干燥箱中恒定温度105 ℃干燥2 h。粉碎、过60目筛,得到白色粉末状的产物,即为抗温聚合物降滤失剂RHPT-1。

2.2.2RHPT-1与国内外同类产品的对比评价

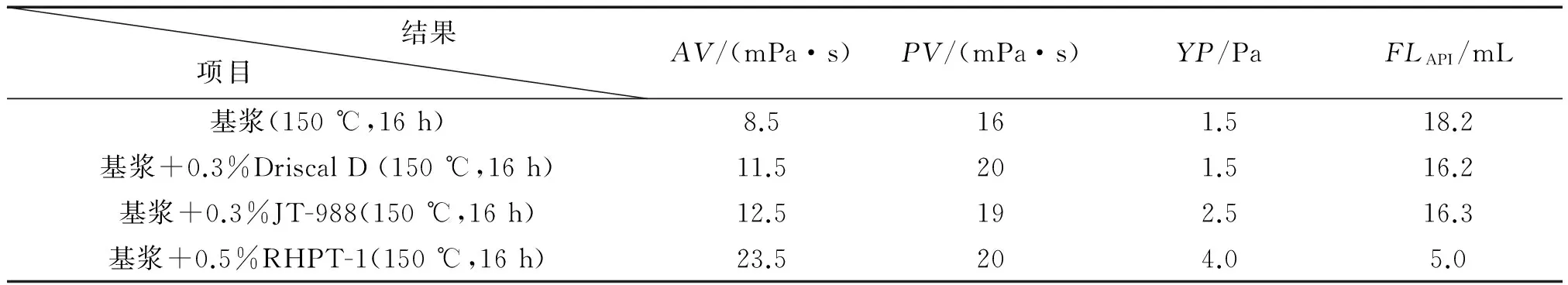

结果钻井过程中钻井液的滤失必然会发生,通过滤失可形成滤饼保护井壁。但当钻井液滤失量过大时,易引起井眼的膨胀缩径和井壁的坍塌,造成井下事故的发生。试验选择国内外常用的抗温抗盐聚合物降滤失剂Driscal D,以及国内一些常用的聚合物抗温降滤失剂产品,在相同条件下分别与RHPT-1产品进行对比试验[10]。采用的基础配方为:4%膨润土+0.2%Na2CO3+1.0%NH4-HPAN。按照API标准进行评价,试验结果见表2。

表2 150 ℃、16 h高温滚动后钻井液性能评价结果Table 2 The hot roll properties of drilling fluid(16 h, 150 ℃)

从表2的评价结果可以看出,抗高温抗盐聚合物降滤失剂RHPT-1的降滤失效果最好,抗温可以达到150 ℃,滤失量由18.2 mL降至5.0 mL,并且对钻井液有一定的提黏增切的效果,能有效保证井壁的稳定性能。

试验结论:通过对比,最终选用0.5%RHPT-1作为降滤失剂,能很好地满足水平段施工的要求。

2.3 极压减摩剂JM-1加量的优化

2.3.1极压减摩剂JM-1的合成

极压减摩剂JM-1分2步进行合成,首先合成出能溶于基础油的有机钼主剂,然后在分散剂作用下,将有机钼溶解于基础油中,充分溶解均匀后,即为极压减摩剂JM-1产品。

2.3.2钻井液性能评价

选择上述优化后的钻井液(4%膨润土+0.2%Na2CO3+0.2%K-PAM+0.3%抗温聚合物降滤失剂RHPT-1+1.5%水基润滑剂+1%无荧光防塌剂),加入0.3%、0.5%、0.8%极压减摩剂JM-1测定钻井液摩阻系数。本试验采用极压润滑仪,按照API标准,测定钻井液的摩阻系数Kf及其降低率,其结果见表3。

表3 钻井液润滑性能Table 3 The lubrication performance of drilling fluid

从表3中可以看出,极压减摩剂JM-1对于提高钻井液的润滑性能具有很好的效果,0.5%JM-1的摩阻系数降低率就已经达到了76.1%,0.8%JM-1的摩阻系数降低率达到77.3%,能有效地降低摩阻、扭矩。

试验结论:对于润滑性能及成本综合考虑,延长油田东部区块浅层水平井极压减摩剂JM-1的加量为0.5%。

2.4 防水锁剂F113的优选

2.4.1防水锁剂F113的特点

防水锁剂F113主要由表面活性剂混配而成,其活性剂分子吸附在液体的表面或在油水界面紧密而定向地排列,从而起到降低表面张力和界面张力的作用;防水锁剂F113也改变岩石的润湿性,增大接触角,减轻低孔低渗储层的水锁效应[11]。

2.4.2防水锁剂F113性能评价

表界面张力评价:测定不同浓度F113在水溶液中的表面张力。F-113在水溶液中浓度为0.1%时,表面张力为19.97 mN/m,即可趋近最低值19.90 mN/m;在浓度为0.3%时,界面张力为0.691 mN/m,趋近最低值0.553 mN/m。具体试验结果如图1所示。

图1 F-113浓度与表/界面张力的关系Fig.1 Relationship between F113 concentration and surface/ interfacial tension

由图1可以看出,随着极压减摩剂JM-1加量的不断增加,水溶液中的表面张力和界面张力得到较好的降低,从而能够有效地降低地层水锁伤害[12]。

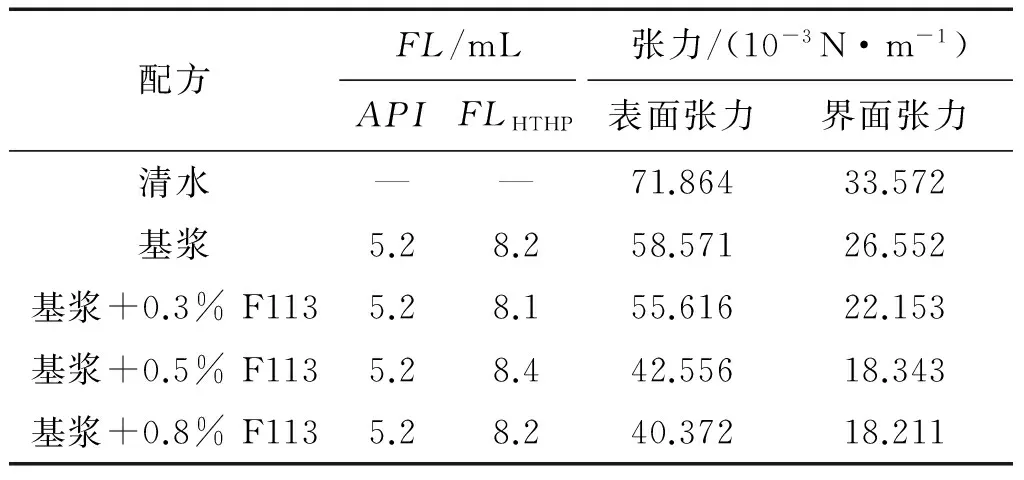

钻井液性能的评价:试验采用全自动张力测定仪,挂好铂金环,将所测滤液放入测定仪样品皿中,通过电脑自动完成张力的测定[13-14]。防水锁剂F113的加入主要影响钻井液的表面张力与界面张力,试验选择钻井液配方(4%膨润土+0.2%Na2CO3+0.2%K-PAM+0.5%RHPT-1+2%水基润滑剂+1.5%无荧光防塌剂+1%纳米乳液RL-2+0.5%极压减摩剂JM-1),分别加入0.5%和0.8%的防水锁剂F113,测试钻井液滤液的表面张力与界面张力,结果见表4。

从表4中可以看出,加入防水锁剂后,对钻井液的滤失基本没有影响,而表面张力由71.864×10-3N/m降低至40.372×10-3N/m,界面张力由33.572×10-3N/m降低至18.211×10-3N/m,钻井液滤失的表面张力与界面张力均有较大幅度的降低,从而能够降低水滴两侧的界面压差,防止水锁伤害的发生[15-17]。

表4 加入防水锁剂后钻井液的滤失量与张力Table 4 Filtration and tension of drillingfluid after adding F113

试验结论:通过对比上述试验可以看出,加入防水锁剂后,钻井液滤失的表面张力与界面张力均有较大幅度的降低,0.5%与0.8%的加量对于降低的幅度影响不大,考虑成本因素,最终决定防水锁剂的加量在0.5%为最佳。

3 优化后钻井液体系性能评价及现场应用情况

根据试验结果,结合现场应用情况,最终确定东部浅层水平井钻井液体系配方为:4%膨润土+0.2%Na2CO3+0.4%K-PAM+0.5%RHPT-1+2%水基润滑剂+1.5%无荧光防塌剂+1%纳米乳液RL-2+0.5%极压减摩剂JM-1+0.5%防止水锁剂F113。对优化后的通过室内试验研究后低伤害、低磨阻聚合物钻井液体系进行常规性能的评价,结果见表5。

由表5可知,该钻井液体系的滤失量为5 mL,动切力为5 Pa,摩阻系数Kf为0.056,具有滤失量低、流变性及润滑性能好等特点,能满足延长油田东部区域浅层大位移水平井的钻进要求。将该优化好的钻井液体系先后应用于延长油田东部区块川52平1、南平18、南平19、七平6和七平8等10余口水平井,钻井过程顺利,井壁稳定、携岩和润滑性能良好,施工周期相比邻井平均缩短了4.8 d,机械钻速提高了19.6%。

其中,七平6井采用二开井身结构,靶前距为253 m,水平段长731 m,位垂比达1.79。各井段通过应用优化后的钻井液体系,在实钻过程中无明显托压现象,裸眼段摩阻系数控制在0.10以内,井径规则,测井、下套管均一次成功,相比同区块其他井平均钻井周期缩短了5.5 d。现场实测钻井液性能参数见表6。从表中可以看出,在水平段实钻过程中钻井液的滤失量控制在5 mL以内,能有效控制滤液渗入储层;塑性黏度为18 mPa·s,动切力为9.3 Pa,钻井液流变性较好。钻井液新体系各项性能指标优良,现场应用效果良好。

表5 低伤害低磨阻聚合物钻井液体系基本性能数据Table 5 The properties of low damage and low friction polymer drilling fluid system

表6 七平6井现场实测钻井液性能参数Table 6 Field measured properties of drilling fluid in Qiping well 6th

4 结束语

(1)通过对聚丙烯酸钾K-PAM优化,能使钻井液黏度和切力有了明显的提高,还有一定的降滤失作用,并确保钻井液发生平板型层流,具有较好的携岩能力。

(2) 抗温聚合物滤失剂RHPT-1具有较好的降滤失效果,具有一定的提黏增切的作用,明显优于国内同类产品。

(3)对极压减摩剂JM-1和防水锁剂F113的加量进行优化,能有效提高钻井液的润滑性及防止对储层的水锁伤害,使摩阻系数控制在0.1以内,达到降摩减阻和储层保护的目的。

(4)低伤害、低摩阻聚合物钻井液体系在延长油田东部区块10余口水平井应用效果良好,钻井过程顺利,井壁稳定、携岩和润滑性能良好,施工周期相比邻井缩短程度明显。

[1]谢彬强,邱正松.大位移井钻井液关键技术问题[J].钻井液与完井液,2012,29(2):76-81.

[2]杨枝,许洋,王治法,等.天然改性低分子聚合物钻井液技术[J].特种油气藏,2015,22(5):145-147,158.

[3]郭健康,鄢捷年.鄂尔多斯盆地东部地区块强抑制性钻井液研究及应用[J].天然气工业,2006,26(3):56-58.

[4]邹大鹏.大庆油田致密油水平井强抑制防塌水基钻井液技术[J].石油钻采工艺,2015,37(3):36-39.

[5]范落成,杨兴福,王华,等.阳离子乳液聚合物钻井液在页岩气井的应用[J].石油钻探技术,2012,40(4):38-42.

[6]杨东兰,刘洪升,王培义,等.FHB-10复合表面活性剂对低渗油气藏水锁伤害的防治作用[J].石油天然气学报,2011,33(6):139-142,10-11.

[7]杨永利.低渗透油藏水锁伤害机理及解水锁实验研究[J].西南石油大学学报(自然科学版),2013,35(3):89-92.

[8]邱春阳,赵红香,张海青.樊154区块水平井钻井液技术[J].盐城工学院学报(自然科学版),2014,27(3):67-71.

[9]邱春阳,周建民,亢德峰,等.义171-斜15VF井钻井液技术[J].精细石油化工进展,2014,15(4):7-10,47.

[10]崔晓飞.水锁伤害影响因素分析及解除方法研究现状[J].内蒙古石油化工,2011(10):16-18.

[11]贺承祖,胡文才.浅谈水锁效应与储层伤害[J].天然气工业,1994,14(6):36-38.

[12]汤明,何世明.大牛地气田欠平衡水平井井壁稳定性分析[J].石油钻采工艺,2012,32(3):37-39.

[13]邱春阳,王俊,王宝田,等.桩23区块定向长裸眼井钻井液技术研究与应用[J].兰州石化职业技术学院学报,2013,13(3):7-9.

[14]兰小平.聚合物钻井液在页岩气井钻井中的应用[J].化工管理,2015(11):219,221.

[15]牛晓,沈青云,于培志,等.阳离子悬乳液钻井液在塔河油田定向井的应用[J].钻井液与完井液,2011,28(1):81-83,94.

[16]王立锋,王杰东,冯纪成,等.塔河油田超深定向井KCl-阳离子乳液聚磺钻井液技术[J].石油钻探技术,2012,40(3):73-77.

[17]袁肖肖,许诗婧,陈婧,等.低渗透致密砂岩储层水锁伤害研究[J].山东化工,2015,44(22):100-101.