电动汽车新型再生-机械耦合线控制动系统机理研究∗

何畅然,王国业,张 露,邢智超,张忠富,龚章鹏

前言

研究表明,城市工况下行驶车辆在制动过程中大约损失驱动车辆所需能量的50%左右,即使在郊区工况能量损失也接近20%[1-2]。随着电动汽车对车载能源技术的需求越来越迫切,电动汽车制动能量回收技术,即再生制动成为近年来研究的热点。

目前,电动汽车再生制动主要采用电机再生制动与摩擦制动的复合制动[3-4]。电机再生制动与摩擦制动主要有并联式和串联式两种结构形式,其中并联式结构是在车辆原有制动系统的基础上线性叠加再生制动力矩,串联式结构需改变原车制动系统,将目标制动力矩分解成再生制动力矩和摩擦制动力矩。文献[4]中针对采用串联式再生制动系统的后轴电机驱动货车进行了再生制动和摩擦制动分配机理研究,基于理想I曲线提出了一种具有较好踏板感觉的制动力分配方法。文献[5]中基于电机、电池模型和ECE法规提出一种液压制动力和再生制动力分配策略。文献[6]中将再生制动产生的能量直接作为EMB的促动能,缩短了能量传递路径,提高了能量回收率。

现行再生制动系统需要再生制动和摩擦制动两套独立的系统,存在结构复杂、消耗促动能量、控制参量多、协调控制难度大、能量回收率不高等问题[7-10]。

结合现代机电控制技术和优化设计,本文中提出一种新型再生-机械耦合线控制动系统,将再生制动和摩擦制动进行系统集成,仅通过线控系统实现制动操纵,在实现制动能量回馈控制的同时,摩擦制动适时参与,不消耗额外摩擦促动能,实现机电磁集成线控再生制动。

1 再生-机械耦合线控制动系统

基于机-电-磁耦合作用机理,利用线控制动与再生制动优点[11],建立再生-机械耦合线控制动系统,即电磁制动与摩擦制动集成线控系统,如图1所示。

制动时,离合器14断开,通过电子踏板控制制动强度,即回馈电量,通过电机控制器实现对车载蓄电装置充电;电机产生电磁转矩对车轮进行电磁制动,电磁制动转矩传递路线(如图1中实心箭头所示)为:电机定子10→电机转子11→电磁离合器Ⅱ13→齿轮组Ⅱ12→促动驱动轴9(促动驱动轴9与齿轮组Ⅱ12从动齿轮固连)→螺杆7(螺杆7和促动驱动轴9采用滑动花键联接)→螺母6(螺杆7和螺母6为滚珠丝杠副非自锁螺旋配合)→齿轮组Ⅰ15(齿轮组Ⅰ15主动齿轮与螺母6固连)→电磁离合器Ⅰ16→传动轴17→车轮1。

图1 再生-机械耦合线控制动系统结构图

螺杆7和螺母6在传递电磁制动的同时,产生轴向推力,作为摩擦制动促动力,摩擦制动转矩传递路线(如图1中空心箭头所示)为:螺母6和螺杆7→推力轴承8→摩擦制动回位弹性元件5→制动推进柱4→制动钳2→制动盘3→传动轴17→车轮1。

低制动强度时,由于电机电磁转矩较小,螺母6和螺杆7产生的螺旋推力小于摩擦制动回位弹性元件5最大弹性力,无法推动制动推进柱4消除制动钳2和制动盘3之间的制动间隙,因此不产生摩擦制动转矩,此时制动系统仅通过电磁转矩进行制动,制动系统处于电磁制动工作模式。

高制动强度时,电机电磁转矩较大,螺母6和螺杆7产生的螺旋推力足以克服摩擦制动回位弹性元件5最大弹性力,推动制动推进柱4消除制动钳2与制动盘3间的制动间隙,产生摩擦制动转矩。此时,摩擦制动转矩和电磁制动转矩共同作用于车轮形成耦合制动转矩,制动系统处于耦合制动工作模式。

再生-机械耦合线控制动系统基于电能回馈产生的电机电磁转矩通过传动装置对车轮提供电磁制动转矩,同时以电磁转矩为促动力产生摩擦制动转矩,在不消耗额外摩擦制动促动能的前提下实现摩擦制动。因此,通过控制电机电磁转矩可实现不同制动强度的制动,在实现制动能量回收的同时满足车辆制动性能的需要。

2 系统耦合制动机理

制动时,电机转子与定子间电磁转矩通过齿轮组Ⅱ和促动驱动轴驱动螺杆,促使螺杆和螺母推动推力轴承压紧制动块,同时电机电磁转矩通过传动装置制动车轮。电机转子到螺杆的传动方程为

式中:ωlg为螺杆角速度;ωL为电机转子角速度;i1为电机转子到螺杆传动比;Tlg为螺杆转矩;TL为电机电磁转矩。

电机转子到车轮传动方程为

式中:ωw为车轮角速度;i2为螺杆到车轮传动比;Tbe为电磁制动转矩。

螺杆受驱动转矩作用,促使螺母产生螺旋推力,传动方程可表示为

式中:FN为螺母螺旋推力;η1为螺旋传动装置机械效率;Tlg为螺杆传动转矩;R1为螺杆端面摩擦半径;αs为螺杆导程角;ρs为丝杆螺母的当量摩擦角。

制动过程中,当螺母螺旋推力未达到摩擦制动回位弹性元件弹力峰值点Fs0时,不产生摩擦制动;当螺母螺旋推力达到摩擦制动回位弹性元件弹力峰值点Fs0时,制动间隙消除,产生摩擦制动。螺母螺旋推力、摩擦制动回位弹性元件弹性力和制动压力关系为

式中:Fc为制动盘压力;Fs0为制动间隙消除时对应的摩擦制动回位弹性元件最大弹性力;Fs为摩擦制动回位弹性元件弹性力。

电机电磁转矩TL通过螺杆螺母传动装置在制动盘上形成制动压力Fc产生摩擦制动转矩Tbc,摩擦制动转矩Tbc和电磁制动转矩Tbe共同作用于车轮,形成总制动转矩,受力情况如图2所示,图中,Re为轮胎滚动半径,Fxb为总制动力。

图2 车轮制动受力示意图

由图2可知,电磁制动转矩、摩擦制动转矩与车轮所受总制动转矩关系为

式中:μc为制动盘摩擦因数;Rp为制动压力作用半径;i3为制动盘到车轮传动比;Tμ为总制动转矩。

由式(1)~式(5)可得总制动转矩方程:

考虑制动效能和制动舒适性,为使中低制动强度下制动舒适性较好,高制动强度下制动效能较高,本文中将系统总制动转矩与制动踏板位置关系表示为

式中:ap和bp为制动因子;xp为制动踏板位置。

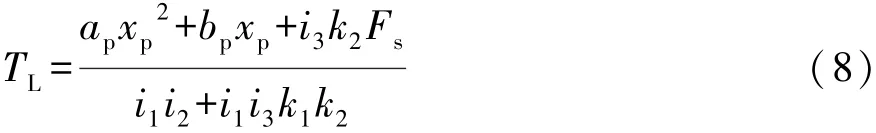

由式(6)和式(7)最终可得电机电磁转矩TL与制动踏板位置xp的关系:

由式(3)和式(6)~式(8)可知,再生-机械耦合线控制动系统总制动转矩Tμ是关于电机电磁转矩TL的连续函数,由于电机电磁转矩在一定范围内连续可控[12],因此新型再生-机械耦合线控制动系统在实现高效制动能回收的同时可满足制动效能要求。

3 系统制动控制

再生-机械耦合线控制动系统通过控制电机电磁转矩和摩擦制动回位弹性元件弹性力,满足不同制动强度下所需制动转矩要求。当制动强度较小时,制动转矩完全由电机电磁转矩提供,此时总制动转矩由电机电磁转矩控制。当制动强度较大,电机额定制动转矩不能满足制动强度需要时,摩擦制动参与工作,总制动转矩由电机电磁转矩和摩擦制动回位弹性元件弹性力耦合控制。基于制动系统耦合关系,再生-机械耦合线控制动系统制动转矩控制方式可以分为电磁控制、摩擦控制和耦合控制。

3.1 电磁控制

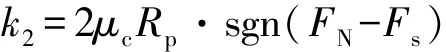

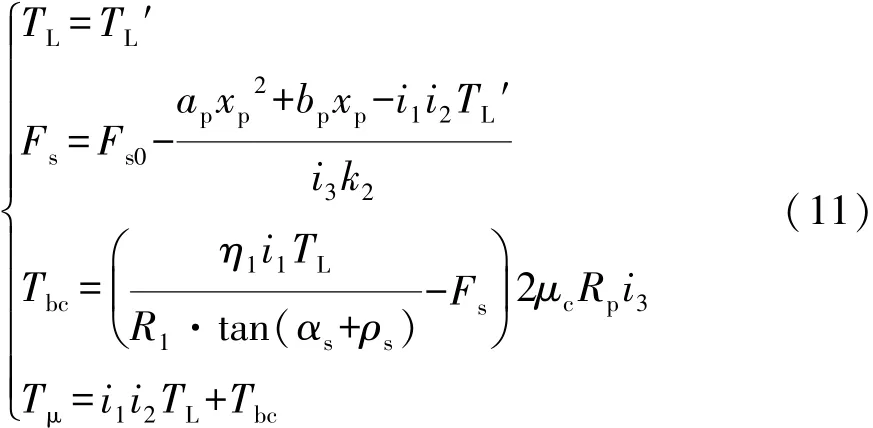

当制动强度较低,所需电机电磁制动转矩不超过电机额定转矩时,仅采用电机电磁转矩控制即可满足制动强度需要,此时总制动转矩仅来自电机电磁制动转矩,由式(1)、式(3)~式(5)和式(7)得系统制动转矩方程组:

当制动强度较高,所需电机电磁制动转矩超过电机额定转矩时,仅采用电机电磁转矩不能满足制动强度需要,此时通过在电机额定转矩至最大转矩范围内进行电机电磁转矩控制,同时螺旋机构的推力克服摩擦制动回位弹性元件弹性力(通过系统参数优化设定)进行摩擦制动,制动系统处于耦合制动状态,此时可由式(5)~式(8)得系统制动转矩方程组:

由式(9)和式(10)可知,在电磁控制方式下,总制动转矩是关于电机电磁转矩的单变量函数,所需电机电磁制动转矩超过电机额定转矩时,系统自动促使摩擦制动参与,提高总制动转矩,达到所需制动强度,实现系统总制动转矩平滑控制。

基于所设计的再生-机械耦合线控制动系统参数(见表1),在Matlab/Simulink环境下对系统进行仿真分析,电碰控制仿真结果如图3所示。制动初始阶段仅采用电机电磁转矩控制,到达电机额定电磁转矩后,由电机电磁转矩和摩擦制动回位弹性元件弹性力进行耦合控制,两种控制方式及其过渡均满足总制动转矩需求曲线。

表1 系统参数

图3 电磁控制

由图3可见:随着制动踏板位置变化,总制动转矩不断增加直至最大,不同制动初速度下的轮速减速度也逐渐增加;当制动踏板位置达到50%时,电机电磁转矩达到电机转矩额定值,随着电机转矩进一步提高,增大的螺旋推力克服摩擦制动回位弹性元件弹性力产生摩擦制动转矩,与电机电磁转矩叠加后形成总制动转矩。

3.2 摩擦控制

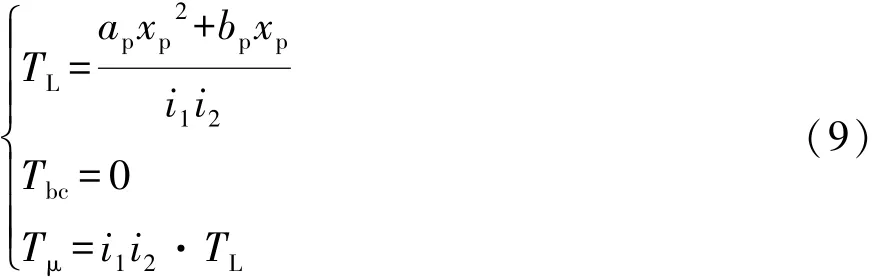

当制动强度较高时,所需电机电磁制动转矩超过电机额定转矩;仅采用电机电磁转矩控制不能满足制动强度需要时,除可进行上述电磁控制方式下的耦合制动外,还可使电机保持额定制动转矩,处于最大馈能状态,提高制动能回收率,由摩擦制动系统通过控制摩擦制动回位弹性元件弹性力控制摩擦制动强度,实现耦合制动控制。

将电机电磁转矩维持在额定转矩,通过控制摩擦制动回位弹性元件弹性力控制摩擦制动转矩,此时可由式(5)~式(8)得系统制动转矩方程组:

式中TL′为额定电机电磁转矩。

从式(9)和式(11)可见,总制动转矩在摩擦控制方式下为关于摩擦制动回位弹性元件弹性力的单变量函数,可直接通过改变摩擦制动回位弹性元件弹性力实现制动强度调节,该控制方式相较电磁控制可提高制动能回收率。

根据表1中数据,利用式(9)和式(11)可得系统在摩擦控制方式下制动转矩及制动时轮速变化情况,如图4所示。

图4 摩擦控制

由图4可知,制动踏板位置超过50%时,保持电机转矩处于额定值,通过减小摩擦制动回位弹性元件弹性力,使得螺旋推力克服弹性力产生摩擦制动转矩,在此控制方式下,总制动转矩亦随制动踏板位置增大而增大。

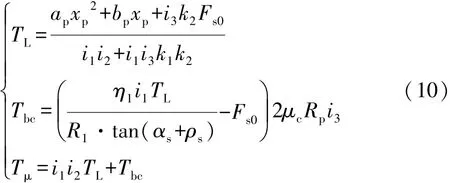

3.3 耦合控制

耦合控制是在系统需要耦合制动时对电机电磁转矩与摩擦制动回位弹性元件弹性力进行同步控制,控制电机电磁转矩使电机在实时转速下保持最大馈能制动状态,控制摩擦制动回位弹性元件弹性力,使总制动转矩达到制动强度需要,因此,耦合控制可在满足制动强度前提下达到最大制动能回收率。

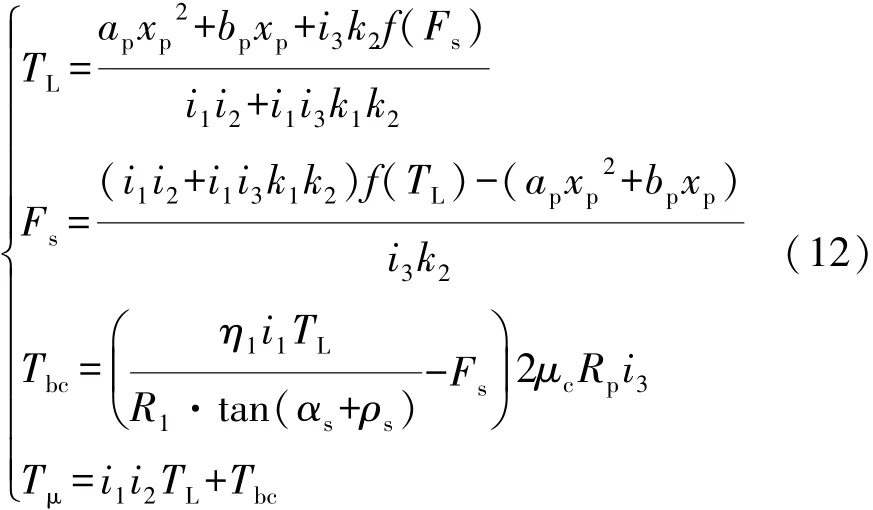

通过对电机电磁转矩和摩擦制动回位弹性元件弹性力的协同控制实现总制动转矩控制,可由式(5)~式(8)得系统制动转矩方程组:

采用再生-机械耦合线控制动系统参数(见表1),可对制动系统在耦合控制方式下制动性能进行仿真,结果如图5所示。

由式(9)和式(12)可知,在耦合控制方式下,总制动转矩是关于电机电磁转矩和摩擦制动回位弹性元件弹性力的多变量函数,较前两种控制方式,可获得制动强度和制动能回收率最优性能目标。

图5 耦合控制

由图5可知,根据电机实时转速对当前转速下最大馈能制动所需电机转矩进行调整,螺旋推力随之变化,通过实时改变摩擦制动回位弹性元件弹性力达到所需制动强度,促使最大馈能制动状态下总制动转矩实现平滑控制。

4 系统耦合制动性能试验

基于车辆综合性能转鼓试验平台和制动系统安装台架(见图6),对再生-机械耦合线控制动系统耦合制动机理进行试验验证。对电磁制动模式和摩擦控制方式下耦合制动模式的制动过程进行试验验证。

图6 再生-机械耦合线控制动系统制动试验平台

将制动系统安装在车辆综合性能转鼓试验平台上,试验轮胎采用奇瑞A3 255/05 R16,试验模拟平动质量为152.8kg,轮胎与滚筒表面附着系数为0.8。通过Freescale-MC9S12XET256单片机进行数据采集,采用CAN通信将所采数据上传至工控机。当车速低于1km/h时,停止试验。

通过保持电机电磁转矩不变,采用摩擦控制方式进行耦合制动,分别进行了高速(38km/h)、低速(15km/h)电磁制动和耦合制动4种工况下的制动试验。试验中,采用紧急制动方式,制动踏板处于最大制动强度位置,试验结果见表2、图7和图8。

表2 试验结果_______________

由表2、图7和图8中的试验结果可知,在4组制动试验中,相同制动初速度下,耦合制动较仅有电磁制动的制动效能显著提高。15km/h耦合制动相较电磁制动的平均制动减速度从0.95增加到2.14m/s2,平均制动转矩从45.14提高到105.36N·m;38km/h耦合制动平均制动减速度相比于电磁制动从1.18增长到3.34m/s2,平均制动转矩从55.76提高到160.33N·m。

试验结果表明,再生-机械耦合线控制动系统通过电机电磁转矩产生车轮制动转矩的同时产生摩擦制动促动力,在不消耗摩擦制动促动能的情况下促使形成摩擦制动转矩,使耦合制动时制动强度明显大于电磁制动,试验结果合理正确,验证了再生-机械耦合线控制动系统耦合制动机理和可行性。

图7 15和38km/h工况下制动转矩

5 结论

(1)基于机、电、磁耦合作用机理,进行再生制动、线控制动和摩擦制动功能融合与结构集成,建立了再生-机械耦合线控制动系统。

(2)通过对再生-机械耦合线控制动系统耦合制动机理的分析,得到了摩擦制动转矩和电机电磁制动转矩的匹配关系。

(3)基于制动系统耦合关系,提出电磁控制、摩擦控制和耦合控制3种制动转矩控制方式,基于Matlab/Simulink建立了再生-机械耦合线控制动系统仿真模型,对3种制动转矩控制方式进行了仿真分析和验证。

(4)在38和15km/h两种车轮初速度下分别进行电磁制动和耦合制动4种工况下的台架试验。试验结果表明,相同初速度下耦合制动相较电磁制动的制动效能显著提高,试验结果合理正确,验证了再生-机械耦合线控制动系统耦合制动机理和系统可行性。

图8 15和38km/h工况下制动轮速

(5)基于再生-机械耦合线控制动系统提出的3种制动转矩控制方式中,电磁控制参量少、在低制动强度下控制性能良好;摩擦控制可将电机电磁制动转矩保持在额定值,能达到较高的制动强度;耦合控制可依据电机实时转速,将电机控制在最佳电机电磁制动转矩附近,并通过控制摩擦制动回位弹性元件弹性力控制摩擦制动效能,耦合控制可在保证最大制动强度下获得较高的制动能量回收率。

[1] GAO Y,CHENL,EHSANIM.Investigation of the effectivenessof regenerative braking for EV and HEV[C].SAE Paper 1999-01-2910.

[2] 张俊智,吕辰,李禹檀,等.电驱动乘用车制动能回收技术发展现状与展望[J].汽车工程,2014,36(8):911-918.

[3] DINÇMEN E,GÜVENÇ B A.A control strategy for parallel hybrid electric vehicles based on extremum seeking[J].Vehicle System Dynamics,2012,50(2):199-227.

[4] KUMAR CN,SUBRAMANIAN SC.Cooperative control of regenerative braking and friction braking for a hybrid electric vehicle[J].Proceeding of the Institution of Mechanical Engineers Part D:Journal of Automobile Engineering,2016,230(1):103-116.

[5] LIN C,LIU X H.Regenerative and hydraulic brake force distribution strategy for electric vehicle[J].Journal of Beijing Institute of Technology,2014,23(1):148-153.

[6] 王震,马朝永,王飞.电子机械制动系统中制动能回收的分析[J].汽车工程,2010,32(11):972-976.

[7] 张忠富,王国业,毛恩荣,等.基于电磁机械耦合再生制动系统的ABS控制[J].农业机械学报,2016,47(2):323-329.

[8] ZOU Z, CAO J, CAO B, et al.Evaluation strategy of regenerative braking energy for supercapacitor vehicle[J].ISA Transactions,2015,55:234-240.

[9] LIANG B R,LIN WS.Optimal regenerative torque control to maximize energy recapture of electric vehicles[C].World Automation Congress,2010.

[10] KIM J,KOS,LEE G,et al.Development of co-operative control regenerative braking[C].IEEE Vehicle Power and Propulsion Conference,2011.algorithm for parallel HEV with electric booster brake during.

[11] WANG G, XIAO H, ZHANG J, et al.Energy regenerative braking ABScontrol research on feedback lockup driving-braking integrated system for electric vehicles[J].Mechanics,2012,18(3):341-346.

[12] 孙大许,兰凤崇,陈吉清.基于I线制动力分配的四驱纯电动汽车制动能回收策略的研究[J].汽车工程,2013,35(12):1057-1061.