车辆联网巡航控制研究∗

魏守洋,邹 渊,李晓良,王文伟

前言

电动化、智能化和网联化作为未来汽车的发展方向,现已受到国内外汽车厂商和研究机构的广泛关注。作为车辆智能化的典型应用之一,自适应巡航控制(adaptive cruise control,ACC)系统可根据实时交通环境控制车辆自动加速或减速,使主车与前车保持一定的安全车距行驶,在一定程度上减轻驾驶员的工作强度[1],越来越多的量产车型开始具备此项功能。近几年,得益于车联网的发展和相关标准的不断完善,融合了车间通信(V2V)技术的联网巡航控制(connected cruise control,CCC)系统开始出现。与传统的ACC系统相比,CCC系统通过车间通信直接获取前方车辆的状态,如位置坐标、航向、速度和加速度等,结合主车传感器的测量信息,可实现更快的控制响应和更短的跟车距离,将其用于车辆的队列行驶,可大幅提高道路交通的安全性和通行效率并降低能源消耗[2],在未来智能交通系统中具有很好的应用前景。

目前,国内外一些科研机构针对CCC开展了相关研究,取得了一定的研究成果。文献[3]中使用频域响应法对联网车辆的队列行驶稳定性进行了分析,对一辆传统燃油汽车进行改装和试验,以验证控制算法;文献[4]中在沃尔沃原车ACC系统的基础上增加了车间通信模块,并分别设计基于线性控制算法和模型预测控制算法(MPC)的巡航控制策略,但未涉及底层执行机构的控制;文献[5]中基于模糊PID算法设计车辆协同跟随控制策略,并通过比例模型小车进行了试验验证;文献[6]中研究了联网巡航控制中车辆模型的非线性和通信延迟对系统稳定性的影响;文献[7]中提出了基于滑模控制的前后两车协同主动避撞算法,但未考虑对队列中其他车辆的影响;文献[8]中对比分析了PID和MPC控制算法,得出PID算法的控制效果不逊于MPC且具有快速简便的优势;文献[9]中对比了车辆队列行驶协同控制中不同的通信拓扑对每辆车的控制稳定性的影响,文献[6]~文献[9]中仅停留在计算机仿真阶段,所提出的控制算法未进行试验验证。综上所述,目前的研究主要集中于将CCC用于车辆队列行驶协同控制,比较不同的控制算法、组网方式和通信延迟等对系统稳定性的影响。本文中基于全线控纯电动汽车建立了CCC系统试验平台并开展实车道路试验,引入分层控制结构,设计了考虑跟车误差和队列稳定性的控制算法,对比分析不同车间时距下的队列稳定性,最后通过由两辆车构成的最小队列行驶试验验证控制算法的有效性。

1 CCC实车试验平台结构

试验平台以北汽新能源EU260型纯电动汽车为基础,车辆的主要参数见表1,平台结构如图1所示。在不改变原车结构的基础上对纵向控制执行机构进行了线控化改装:将CCC主控制器发出的加速指令转换为0-5V的模拟量信号接入原车加速踏板的信号输出端,然后发送至原车的电机控制器(MCU);通过给电子真空助力装置(EVB)控制单元发送制动指令来控制制动轮缸产生制动压力。

表1 试验车辆基本参数

图1 CCC实车试验平台结构

在环境感知部分,使用德尔福76~77GHz的毫米波雷达探测前方目标信息,其长距端和中距端的最大检测距离分别为100和50m,水平视角为±10°和±45°,最多检测64个目标。雷达采集到的原始目标信息通过CAN接口卡传送至雷达控制单元。控制单元使用了一台装有64位操作系统的工控机,通过在工控机内运行的雷达目标跟踪算法[10]来监测前方有效跟踪目标,并将数据发送给主控制器。

车间通信采用Cohda MK5无线通信模块,该设备支持IEEE 802.11p/IEEE 1609无线通信协议和SAE J2735专用短程通信(dedicated short range communication,DSRC)标准,工作于5.9GHz频段,可传输的基本安全消息(basic safety message,BSM)包括车辆地理位置、车身尺寸、速度、加速度、航向角和制动状态等,且集成了卫星定位功能,实测最大通信距离达300m。

车载CCC主控制器采用Mototron实时控制系统,拥有飞思卡尔32位 MPC555微处理器和两路CAN通信通道,支持在Matlab/Simulink编译环境下的模型自动生成代码和下载,方便试验调试。系统中毫米波雷达和车间通信模块的更新周期为50ms,Mototron控制周期为10ms,各部分之间通过高速CAN网络通信。

2 联网巡航控制系统设计

图2为带有联网巡航控制系统的车辆组成的行驶队列示意图。其中的第i辆车作为主车(i>1),第 i-1 辆车为主车前方的车辆(前车)。 dr,i,vr,i为主车和前车的纵向相对车距和相对车速,通过毫米波雷达测得;ai-1为前车加速度,通过无线通信发送给主车。

图2 车辆联网巡航行驶示意图

联网巡航控制系统采用分层式控制结构,上层控制器为CCC控制层,根据主车车速、主车与前车的车距和相对速度,以及前车加速度来计算主车的期望加速度;下层控制器为执行机构控制层,负责计算加速和制动指令,使得实际加速度准确跟随期望加速度。控制系统结构如图3所示。图中,ades,i为期望加速度;α为加速指令;p为制动指令;ai为主车加速度;vi为主车速度。

图3 CCC系统结构

2.1 上层联网巡航控制算法

选择固定车间时距模型[11]作为主车的跟车距离保持策略,主车与前车的期望车距为

式中:ddes,i为主车期望车距; h 为车间时距; d0,i为停车安全车距。

跟车误差动力学关系为

式中:ei为车距误差;vi-1为前车速度。

车辆的底层动力学实现实际加速度ai对期望加速度ades,i的跟踪,其响应可表征为1阶惯性延迟环节[11]。若令期望加速度ades,i(t)作为底层动力学模型的输入u(t),车辆驶过的距离xi(t)作为输出,车辆动力学模型的传递函数为

式中:s为拉普拉斯算子;kG,i为系统稳态增益;τi为惯性系数;ϕi为时间延迟。

联网巡航控制算法一方面应当保持主车与前车的车距误差和相对速度趋向于零,另一方面使得主车根据前车的加速度快速做出响应,同时还要保证队列行驶的稳定性。图4为联网巡航控制算法示意图,控制量ui包含误差反馈控制量uK,i和加速度前馈控制量 uF,i两部分,即

式中:k1和k2为反馈控制器Ki的调节参数;Di(s)为通信延迟环节,Di(s)=e-θs,θ为延迟时间。

图4 CCC控制算法框图

F(s)为前馈补偿器,作用是当前车加速度作为可测扰动输入主车控制系统时,提前对其进行调节以减轻反馈控制器的负担,使系统更快进入稳态,F(s)根据复合控制系统对扰动的误差全补偿条件来确定[12]。令车距误差为零,即

若忽略车辆动力学模型和无线通信中的纯时间延迟环节,得

上式忽略了延迟环节,当Fi(s)用于实际控制时可以用系数k3取代上式中的微分项系数τi,对k3适当修正可获得更好的控制效果。

2.2 下层执行机构控制算法

执行机构控制层通过控制驱动电机产生驱动力矩和制动系统产生制动压力使主车的实际加速度能精确跟踪上层输出的期望加速度,控制结构如图5所示。

图5 执行机构控制结构示意图

在实车控制时,需避免同时执行加速和制动操作,参考文献[1]中的方法,根据车辆带挡滑行试验测得的加速度-速度关系建立加速和制动控制切换策略。对实测数据进行滤波处理后,可拟合为一个线性表达式,即

式中:as为基准加速度;加速度和速度单位分别为m/s2和km/h。为避免加速和制动频繁切换,适当放宽车辆怠速控制区间,在基准加速度上下设置切换边界,如表2所示。

表2 执行机构切换策略

加速控制根据当前车速和期望加速度来计算加速指令,并将该信号发送给电机控制器来控制驱动电机的转矩输出。假设车辆行驶在无风平直道路上,电机的需求转矩Td通过车辆行驶方程式计算:

式中:r为车轮半径;i0为传动系统加速比;m为整备质量;f为滚动阻力系数;CD为风阻系数;A为正投影面积;δ为旋转质量换算系数。

通过试验测得不同加速踏板行程下的电机转矩-转速关系曲线,如图6(a)所示。在行驶过程中根据当前的需求转矩和电机转速查表插值得到加速指令α。

对于制动控制,通过测量主车在不同车速时给出的不同制动压力所产生的制动减速度,可构建出制动控制查询表。试验在平直无风的正常附着道路上进行,将制动压力归一化为制动百分比信号,由0-100%每隔4%测量主车在0-50km/h范围内不同速度下所产生的加速度,结果如图6(b)所示。在实车制动控制时,根据当前车速和期望加速度查询该表即可插值得到制动指令p。

图6 加速和制动控制查询表

由于主车在行驶时可能会遇到道路坡度、风速和自身质量变化带来的干扰,导致实际加速度不能达到期望加速度,故设置了反馈控制环节,算法采用数字增量式PI控制,控制量增量Δua,i( k)为

式中:k为采样序号;kp为比例增益;ki为积分增益;aerr为加速度误差, aerr= ades,i-ai。

另外,为避免加速度过大影响乘坐舒适性,对期望加速度ades,i进行了饱和处理:

3 联网巡航队列行驶稳定性分析

队列行驶的稳定性(string stability)是指当多辆车组成队列行驶时,前车出现的纵向车速波动向队列后方传播时不会出现放大现象[3]。现实生活中常常出现当前方某车进行制动后,后面各车的制动减速度越来越大,最终导致后方车辆停车,出现交通拥堵,即制动减速度出现了放大的现象,是一种典型的队列不稳定行为。定义队列稳定性传递函数[3]为

式中m为队列中的车辆数目。

队列稳定性条件可表示为

对于图4所示的CCC策略,队列稳定性传递函数为

作为对比,如果去掉加速度前馈控制环节,即得到对应的ACC控制策略,其队列稳定性传递函数为

使用频域响应法分析队列行驶的稳定性。选取的控制器和模型参数如表3所示。分别画出不同车间时距对应的CCC系统和ACC系统队列稳定性传递函数的伯德图,如图7所示。可以看出,对于CCC系统,当h≥1s时就能满足队列稳定性条件;对于ACC系统,当h=3s时才能满足队列稳定条件。说明CCC系统可在更短的跟车距离条件下保证队列稳定性。

表3 控制系统参数

图7 队列稳定性传递函数伯德图

在Matlab/Simulink中建立由5辆车组成的队列行驶仿真模型,分别对CCC系统和ACC系统进行时域仿真,结果如图8所示。图中各条曲线按照灰度从深到浅分别表示第1至第5辆车,第1辆车为头车。头车按照给定的速度行驶,速度波动角频率为0.13rad/s,后面各车的车间时距设为1s。可以看出,CCC系统表现出了更快的跟车响应,而且速度波动未呈现放大趋势,保证了队列行驶的稳定性。

图8 队列行驶仿真曲线

4 实车试验验证

4.1 车辆动力学模型验证

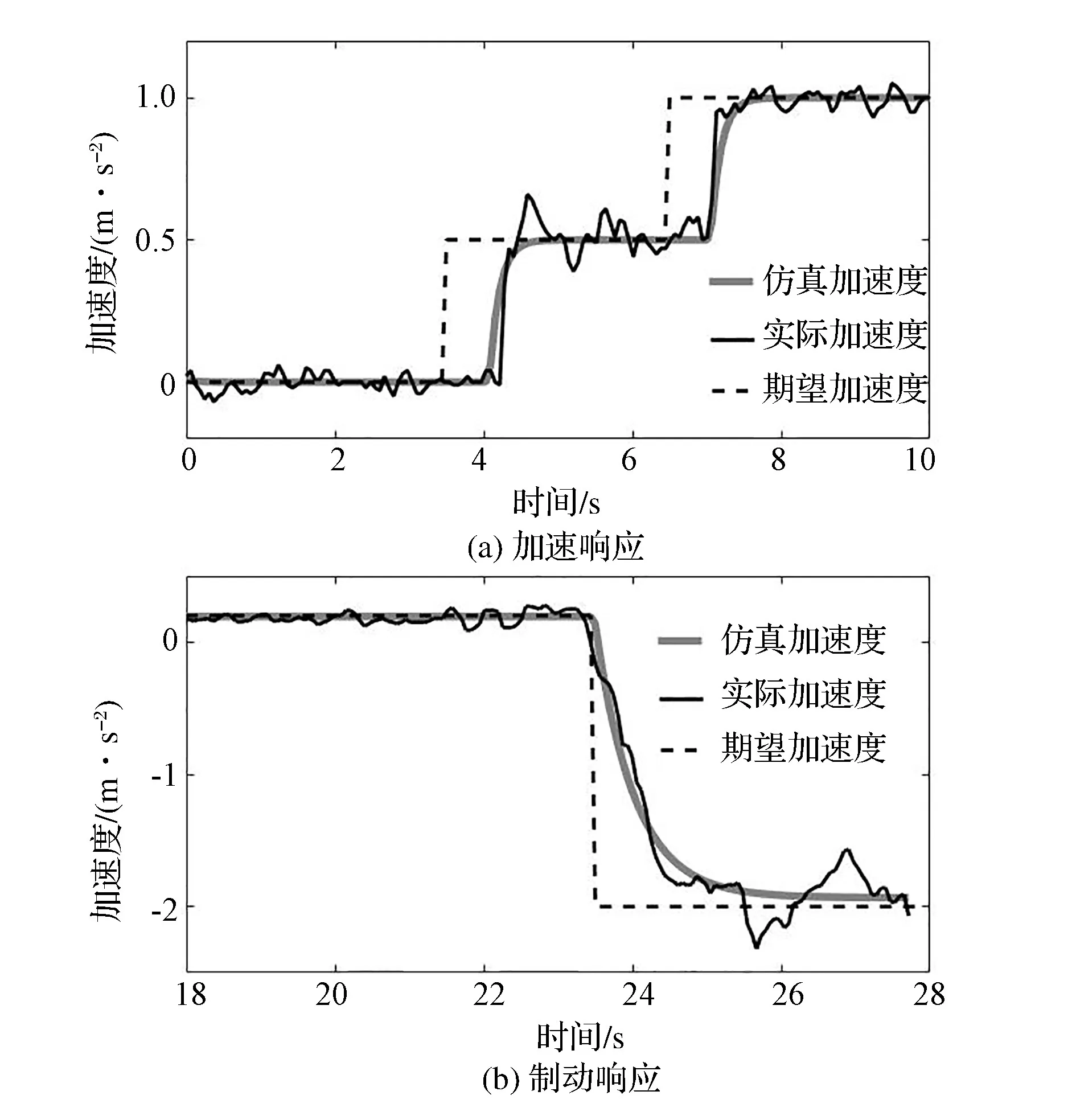

在设计CCC上层控制算法时,车辆动力学模型被简化为一个式(3)所示的1阶惯性延迟环节,其中的参数τi和ϕi通过阶跃响应法[13]进行辨识。在平直无风道路上,分别给出正和负的期望加速度阶跃信号,记录实车加速度响应。辨识出的加速和制动参数如表4所示。图9为模型和实车的加速度在期望加速度阶跃信号下的响应,可以看出模型仿真加速度曲线和实际加速度曲线非常接近,说明简化模型可用来表征车辆纵向动力学特性。

表4 车辆动力学模型参数

4.2 队列行驶试验

图9 车辆动力学模型阶跃响应

图10 队列行驶试验场景示意图

在完成控制策略开发和试验平台搭建后,进行了两辆车构成的最小行驶队列的试验验证。试验在平直无风铺装路面上进行,前车将陀螺仪测得的纵向加速度通过无线通信发给主车,主车安装毫米波雷达测量与前车的相对速度和车距,试验场景如图10所示。前车车速首先在15~30km/h之间做正弦波动,随后进入匀速工况。试验共进行3组:(1)主车使用CCC系统,h=1s;(2)主车使用CCC系统,h=0.5s;(3)主车使用ACC系统,h=1s。需要说明的是,由于车辆加速和制动的动力学特性不同,因此针对加速和制动选择了不同的控制器参数:加速时,k1=0.02,k2=0.3;制动时,k1=0.3,k2=0.8;k3均为0.6。实测通信延迟为80ms。停车安全车距设为5m。试验结果如图11所示。

从图中可以看出:(1)使用CCC系统当车间时距为1s时,尽管初始状态存在较大的车距误差,但是在控制器的调节下误差能够快速减小,后续车距误差始终保持在3m以下,在前车车速出现波动时,主车速度能快速准确地跟随前车速度变化,且主车车速的波动范围没有出现放大的趋势,满足队列稳定性条件,前车进入匀速工况后,主车同样能保证准确跟随;(2)使用CCC系统当车间时距为0.5s时,尽管主车能准确跟随前车速度波动,但在28,39和50s附近出现了主车车速变化超出了前车的现象,破坏了队列行驶的稳定性;(3)使用ACC系统当车间时距为1s时,相比CCC系统,当前车速度波动时主车存在较大的跟车误差,明显不能保证队列稳定性。以上对比的结果表明,与传统ACC系统相比,CCC系统可实现更快速而准确的控制响应,而保证队列行驶稳定性的车间时距更短。

图11 队列行驶试验结果

5 结论

本文中以线控纯电动汽车为基础,设计了CCC系统分层式控制策略。上层采用加速度前馈加误差反馈的控制算法;下层设计了加速与制动的查询表和加速制动的切换规则,以保证实际加速度能够准确跟随期望加速度。从频域和时域两方面研究了不同车间时距对队列稳定性的影响。搭建了联网巡航控制实车试验平台,队列行驶试验结果表明:控制策略可实现快速准确的控制响应,为在更短的跟车间距下保证队列行驶的稳定性提供了一种实现可能性。所提出的CCC系统上层控制算法同样适用于燃油汽车和其他新能源汽车。将CCC用于未来智能交通系统,可提升道路通行效率和安全性。受试验条件限制,本文中只进行了低速工况下两辆车的队列行驶试验,今后将开展多辆车在全速度工况下的示范运行,研究不同的联网结构和通信延迟对队列稳定性的影响。

[1] 裴晓飞,刘昭度,马国成,等.基于节气门与制动联合控制的自适应巡航控制系统[J].汽车工程,2013,35(4):375-380.

[2] SHLADOVER SE,NOWAKOWSKI C,LU X Y,et al.Cooperative adaptive cruise control(CACC)definitions and operating concepts[C].Proceedings of the 94th Annual TRB Meeting.Transportation Research Board,2015.

[3] NAUS G J L, VUGTS R P A, PLOEG J, et al.String-stable CACC design and experimental validation:A frequency-domain approach[J].IEEE Transactions on Vehicular Technology, 2010, 59(9):4268-4279.

[4] KIANFAR R,AUGUSTO B,EBADIGHAJARI A,et al.Design and experimental validation of a cooperative driving system in the grand cooperative driving challenge[J].IEEE Transactions on Intelligent Transportation Systems, 2012, 13(3):994-1007.

[5] 李通,鹿应荣,王庞伟,等.基于模糊PID的车辆协同跟随控制算法研究[C].2014第九届中国智能交通年会大会论文集,2014.

[6] OROSZ G.Connected cruise control:modelling, delay effects, and nonlinear behaviour[J].Vehicle System Dynamics, 2016,54(8):1147-1176.

[7] 王庞伟,余贵珍,王云鹏,等.基于滑模控制的车车协同主动避撞算法[J].北京航空航天大学学报,2014(2):268-273.

[8] WANG P, SUN Z, TAN J, et al.Development and evaluation of cooperative adaptive cruise controllers[C].2015 IEEE International Conference on Mechatronics and Automation(ICMA).IEEE,2015:1607-1612.

[9] ZHENG Y, LI S E, WANG J, et al.Stability and scalability of homogeneous vehicular platoon:Study on the influence of information flow topologies[J].IEEE Transactions on Intelligent Transportation Systems, 2016, 17(1):14-26.

[10] 马国成,刘昭度,裴晓飞,等.车载雷达多车道目标识别及补偿方法[J].北京理工大学学报,2013,11:007.

[11] ZHOU J,PENG H.Range policy of adaptive cruise control vehicles for improved flow stability and string stability[J].IEEE Transactions on Intelligent Transportation Systems, 2005, 6(2):229-237.

[12] 胡寿松.自动控制原理[M].北京:科学出版社,2013.

[13] 方崇智.过程辨识[M].北京:清华大学出版社,1988.