基于盘式无铁芯电机的电动自行车轮毂电机研究

眭华兴

(东南大学 交通学院,江苏 南京 210001)

1.引言

电机是将电能转换为机械能、驱动电动自行车车轮旋转的核心部件。现阶段电动自行车主要采用永磁低速轮毂电机和永磁高速有齿轮毂电机,其中永磁低速轮毂式电机具有动力传输直接、可靠性高、寿命长、免维护、扭矩大等特性,占据市场的主要份额;永磁高速有齿轮毂电机比永磁低速轮毂电机重量轻40%,车辆骑行无磁滞阻力,续行里程能增加10%~20%,但驱动电机仍采用外转子结构形式,转速在1 500 r/min以下,还不是真正意义上的高速电机,所以其最大扭矩输出远小于低速轮毂电机,车辆爬坡性能并不理想。

通过计算,1.75英寸胎宽的电动自行车在20 km/h和25 km/h的恒速平地骑行,总负载质量(75+40) kg和无风的条件下,所需消耗的功率约为65 W和115 W,其对应的扭矩分别为1.9 N•m和3.3 N•m。上述两类电机在该运行区间的效率仅为50%~70%,并不是运行在最佳效率区间内,尤其在城市骑行时车辆经常在起动-加速-恒速-减速-制动地状态循环,再加上自然风力及道路坡度的影响,实际电能消耗更大。

提高驱动电机的电气性能,可以从提高电机的效率、增加电机效率区间的宽度、前移效率点(70%)等关键点着手。轴向磁场的盘式无铁芯电机,具有轴向尺寸短、无铁损消耗、电枢响应快、无磁滞阻力及齿槽反应等优点,已在许多领域被采用,在电动自行车领域的研究,还不够深入。市场上除诺雅电动车外还没有成功的案例。笔者为此通过大量的实验,试制了基于盘式无铁芯电机的有齿轮毂电机,使电动自行车的续行里程、扭矩输出有了大幅度提高。

2.盘式无铁芯有齿轮毂电机的结构设计

(1)设计思路

立足于由国家四部委组织相关部门和企业共同制订的《电动自行车安全技术规范》,确定轮毂电机的主要性能指标是:输入电压36 V、48 V,输入功率180~400 W,适用轮径0.35~0.66 m,行驶速度不大于26 km/h,最大扭矩15~25 N•m。

盘式轮毂电机轴为通轴;轮毂电机的轴向尺寸能满足各种型式的电动自行车的要求,即前驱最小开档尺寸为100 mm,后驱鼓刹旋飞、蝶刹旋飞、蝶刹卡飞最小开档尺寸为135 mm。

(2)盘式无铁芯电机的结构设计

为了获得较大的扭矩,盘式无铁芯电机采用双转子单定子结构,转子盘采用平底碗状结构,内侧粘贴扇形永磁体,永磁体轴向充磁,N、S极相对放置。经过比较,定子电枢摒弃了一般盘式电机的重叠波绕组形式,采用分数槽单节距绕组形式,减少铜的消耗,使电枢绕组电阻减小、电感强度增加。中心齿轮安装在转子上输出扭矩。设定盘式电机转速为2 500~3 200 r/min,减速结构则需采用两级行星齿轮减速。

(3)电枢的磁路设计

为了尽可能高地获得绕组因数,磁极数2p与绕组线圈数Q之比设定为4:3。盘式电机的极槽配合,可根据盘式电机的转速、扭矩,电动车轮径、有无脚踏助力等要求,按表1所列组合确定。

表1 电机极数、线圈数及并联支路数组合表

与传统径向磁场永磁电机不同,无铁芯电机电磁转矩、电磁功率与永磁体内、外径密切相关。线圈在电机定子上圆周排列的内外径应与永磁体在转子盘上圆周排列的内、外径相适应,经优化计算,内外径之比为时,电机可获得最大的输出功率。

由于电机的设定转速小于3 200 r/min,极对数较少,基波频率不算高,在确定导线线径时,可不考虑集肤效应的影响,导线线径则可按计算,式中W为输入功率,U为输入电压,a为绕组并联支路数。定子内外径尺寸确定后,按初设的线圈厚度,以槽满率约0.8计算出初设匝数,并进行电机空载电动势、电感的计算,验证电负荷、电流密度等参数,并对线圈厚度、线圈匝数作出调整。

(4)转子永磁体的设计

无铁芯轴向磁场盘式电机,在确定了定子内外径和绕组尺寸后,关键的问题是确定永磁体尺寸。永磁体作为无铁芯电机的磁动势源,激励产生气隙磁场,决定着电机的磁场分布和电机的电气性能,永磁体是构成电机成本的决定性因素。永磁体的用量主要取决于永磁体的径向长度、轴向充磁厚度与极弧系数。一般认为,为了减少线圈绕组的磁漏,永磁体的径向长度应大于线圈的径向长度,以线圈径向长度D=32 mm进行验算分析,取不同径向长度尺寸的永磁体进行比较,得出永磁体对电机效率及成本的影响(见表2)。由此可以得出结论,永磁体径向长度为0.69D时,电机效率虽有5%的降低,但电机成本可下降15%。

表2 减小永磁体径向长度对电机效率及成本的影响

无铁芯电机的磁动势取决于永磁体的轴向厚度,磁极厚度小,电动机磁动势小,气隙磁密低;磁极厚度大,电动机磁动势大,气隙磁密高,但电机制造成本提高。通过电磁场仿真计算,取永磁体的轴向厚度5~6 mm,具有较好的经济性。计算发现,不同的极弧系数对磁密的影响很小。具体实验中,取极弧系数0.9,0.8,0.7进行对比测试,测得电机的最高效率分别为83.8%,83.1%,80.6%,极弧系数的变化对电机效率影响不明显,在高扭矩段的影响更小。但极弧系数对电机的转速有显著的影响,极弧系数0.9,0.8,0.7时测得电机的空载转速分别为2 456 r/min,2 884 r/min,3 155 r/min,因此可以调整极弧系数来改变电机转速,配合轮毂电机减速机构以适应电动自行车轮圈尺寸的变化。

(5)盘式无铁芯电机的结构及尺寸参数

根据上述电机结构型式,制作了功率为200 W的电机样机,其3D分拆图如图1所示。盘式无铁芯电机的尺寸参数如表3所示。

图1 盘式无铁芯永磁电机3D分拆图

表3 样机主要尺寸(适合48 V20寸、26寸轮圈)

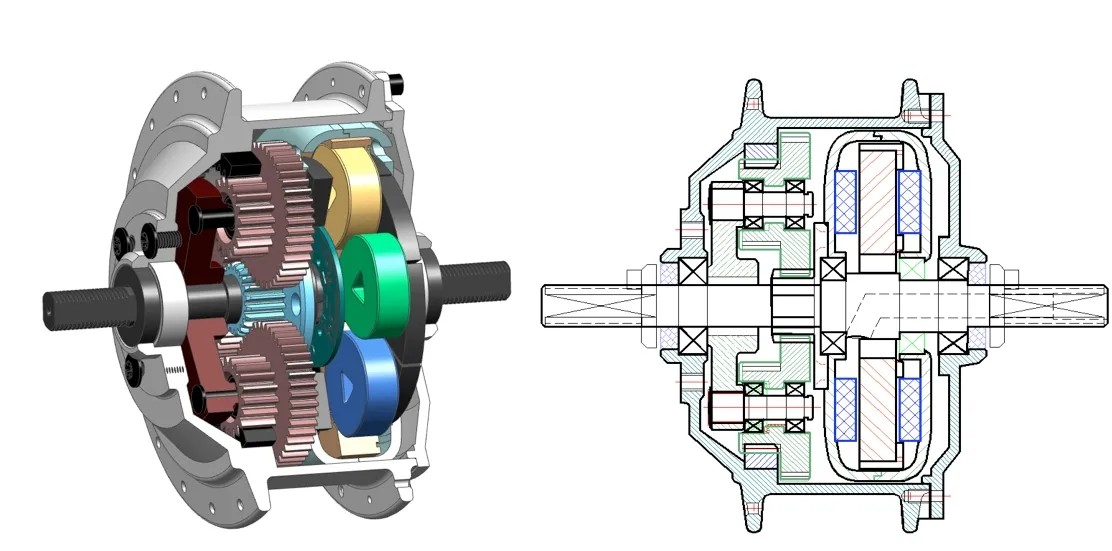

(6)行星减速机构设计

盘式无铁芯电机的高转速特性,决定了盘式无铁芯轮毂电机需要采用两级减速的行星齿轮结构。经比对实验,最终确定盘式无铁芯轮毂电机采用粉末冶金材质的太阳轮和中心齿圈+工程塑料行星齿轮的组合形式,行星齿轮为双联齿轮,安装在行星架的一侧,采用固体润滑油润滑。盘式无铁芯有齿轮毂电机如图2所示。

图2 盘式无铁芯有齿轮毂电机

3.盘式无铁芯有齿轮毂电机的性能优势

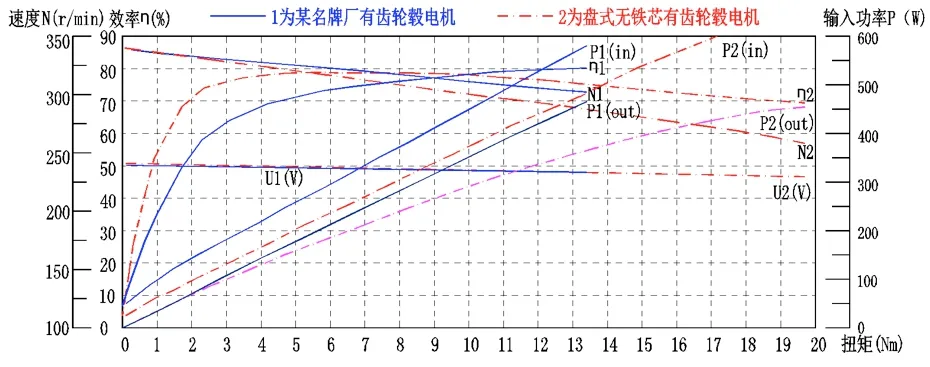

图3示出了额定功率为200 W的盘式无铁芯有齿轮毂电机与某名牌电机厂生产的额定功率250 W有齿轮毂电机的速度、功率、效率、扭矩曲线比较图。图中可以看出,盘式无铁芯有齿轮毂电机具有以下几点明显的性能优势。

图3 速度、功率、效率、扭矩曲线图

(1)效率点明显前移

盘式无铁芯有齿轮毂电机在90 W时效率就能达到70%,其扭矩为2 N•m,而目前高速有齿轮毂电机在150 W后效率才能达到70%。

(2)最大扭矩增加

市售有齿电机最大扭矩是13.4 N•m,而采用6个线圈、磁极数为4的样机,最大扭矩能达到19.6 N•m,如果采用9个线圈、磁级数为6的结构形式,其最大扭矩则有更大的提升。

(3)续行里程大幅增加

由于采用了无铁芯结构,消除了铁芯产生的涡流损耗,其空载电流小于0.4 A(有齿轮毂电机为0.8~1.0 A,低速轮毂电机为1.0~1.5 A),在平坦道路上以24 km/h的速度恒速行驶时,输入功率约150 W(一般轮毂电机为200~250 W);配置48 V18 Ah锂电池组,可使电动自行车保持时速22~25 km/h,完成从南京到常州120 km远距离骑行测试,其中南京和句容路段为低丘道路。

(4)车辆滑行能力提高

无铁芯结构轮毂电机,消除了永磁体与铁芯间的磁滞力,其滑行能力比目前安装有超越离合器的高速有齿轮毂电机更优,车辆在失电状态下也能轻松骑行。

(5)车辆寿命周期成本降低

无铁芯电机的特性决定了其需消耗较多的稀土永磁材料,其轮毂电机成本增大,但相对目前的主流电机而言,假定采用锂电池作为动力源,在设定车辆实际续行里程大于40 km的前提下,盘式无铁芯轮毂电机可以配备较小容量的电池,所节省的成本完全可以抵消增加的电机成本,电池更换费用也会降低。

4.结语

电机设计是一个复杂的电磁场转换为机械能的求解过程,受到诸多因素的制约,很难给出一个确定的解析。新型电动自行车电机设计,需要面对充分竞争的市场上成熟的电机技术,在电机成本、性能上进行综合考量平衡,提出能被市场接受的方案。本文所介绍的盘式无铁芯有齿轮毂电机,是笔者本着“止于至善”理念,在多年实验的基础上,克服了从技术到产品之间的诸多障碍,完成了基于国家新标准的、能满足不同轮径、不同动力要求的电动自行车轮毂电机的设计与样机试制,希望能以全新概念的轮毂电机,来应对新国标颁布实施后,电动自行车市场所面临的挑战。

[1]曹永娟.黄允凯.金龙,轴向磁场无铁芯永磁无刷直流电动机设计[J].东南大学学报(自然科学版),2013(2):317-321.

[2]李化影.迟长春.吕腾飞,一种新型的电动自行车无刷直流电机转子位置检测法[J].自动化与仪表,2017(1):72-76.

[3]胡艳芳.丁文.吴路明,基于场路耦合的轮毂式开关磁阻电机的电磁性能分析[J].电工技术学报,2017(15):31-41.