水泵水轮机在水轮机工况下导叶水力矩试验研究

李琪飞,李光贤,权 辉,王仁本,张正杰,赵超本

(1.兰州理工大学 能源与动力工程学院,甘肃 兰州 730050;2.甘肃省流体机械及系统重点实验室,甘肃 兰州 730050)

1 研究背景

水泵水轮机是抽水蓄能电站进行能量转换的核心部件,其导水机构的主要作用是形成和改变进入转轮的液流速度环量。由于水泵水轮机的运行工况较多,水泵水轮机经常需要变换工况运行,并且在水泵工况和过渡工况运行时振动一般较大,有时会引起整个导水机构的共振,容易出现导水机构的疲劳破坏,因此对导叶水力矩的研究具有重要意义[1-2]。

目前对水泵水轮机活动导叶的研究却并不详尽。曹树良等[3]、李琪飞等[4]对活动导叶区进行固液两相流数值分析得出导水部件的磨损预估和水力损失;罗兴锜等[5]建立了基于NSGA-Ⅱ算法的水轮机活动导叶多目标优化设计系统;李仁年等[6]在研究水泵水轮机S特性时分析了导叶后无叶区流态对转轮内部流动的影响;郭涛等[7]、黄剑锋等[8-9]、王文全等[10]对活动导叶内部流态从不同角度进行了数值模拟,分析了活动导叶内的湍流特性;纪兴英等[11]基于株洲贯流式水轮机模型试验对水轮机导叶进行了数值计算,分析不同浆叶转角下的导叶水力矩;李仁年等[12-13]在进行全流道数值模拟时分析了无叶区和转轮区域的压力脉动;F.Botero等[14]对水泵水轮机无叶区进行非侵入式探测试验以分析转轮内的旋转失速和回流现象;刘锦涛等[15]提出一种新的涡黏模型对水泵水轮机无叶区湍动能进行了研究;Vlad Hasmatuchi等[16]采用在导叶区通入高压气流观察水流流态的方法研究转轮内旋转失速的演变和发展;Christophe Devals等[17]使用二维和三维相对比的方法对活动导叶的扭矩进行了数值模拟研究并与试验值进行相互验证。

综合以上研究现状,目前国内外学者对导叶区域的研究主要以数值模拟为主,试验研究较少。本文对水泵水轮机模型进行导叶水力矩测试试验,测量水泵水轮机在水轮机工况同步导叶和非同步导叶两种情况的水力矩,并进行对比分析。研究结果可为导水机构设计、调速器设计以及水泵水轮机运行提供参考。

2 试验内容

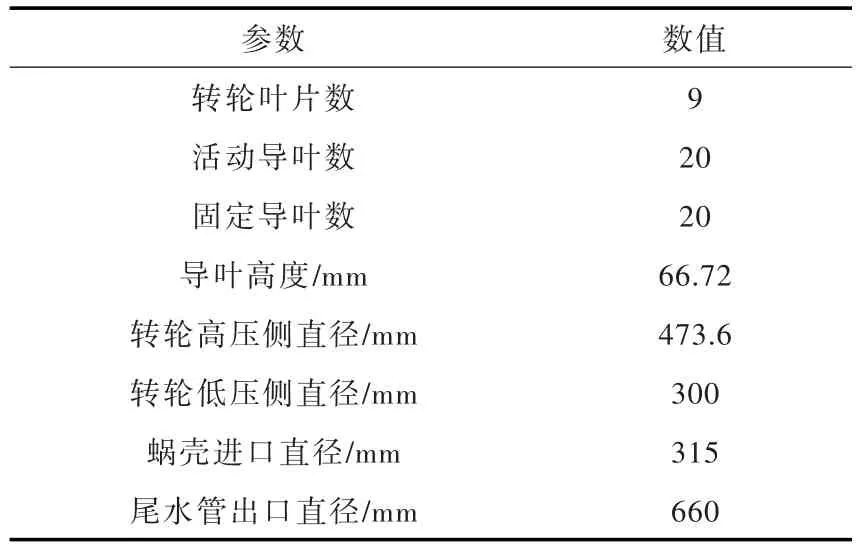

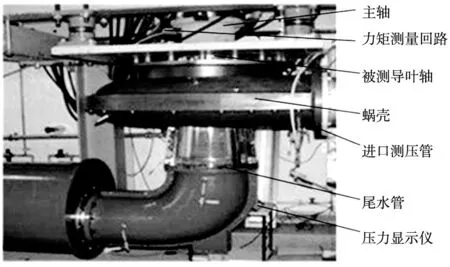

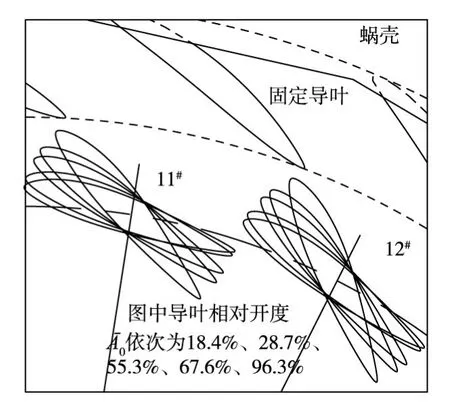

2.1试验模型试验所用模型为国内某抽水蓄能电站的水泵水轮机模型,参数如表1所示,模型试验装置如图1所示。被测导叶按照一定规律编号如图2所示,所测导叶为 4#、9#、10#、11#、14#、18#,在投入非同步导叶测试导叶水力矩时,设置10#导叶为非同步。所测开度从18.4%开始至100%以保证数据分析的全面性。此外,为了分析水流对不同开度导叶的力矩特性,选取若干不同开度的活动导叶位置如图3所示。

表1 模型水泵水轮机几何参数

图1 模型试验装置

图2 被测导叶布置

图3 导叶运动图

2.2试验方案为测量模型水泵水轮机导叶水力矩,基于电测应力分析方法,在经过加工的被测导叶轴上,与轴线成45°和135°的两个方向上粘贴两组丝式电阻应变片,并联构成全桥形式测量桥路。活动导叶轴扭矩发生变化时,粘贴在导叶轴上的应变片电阻值发生变化,最终使得灵敏度系数发生变化,通过电流放大测出相应的电流值,使用砝码标定获得相应的力矩值。测力活动导叶的标定使用文献[18]所述的方法。为了保证测量的灵敏度,导叶轴要经过特殊加工,粘贴应变片的一段导叶轴直径比不粘贴段小30%,与轴孔配对安装的轴段进行打磨处理,使得轴与轴孔之间的摩擦力矩尽可能小[19]。测试完所有工况后,将所有导叶开度值均换算为无量纲的相对开度[20],使用导叶水力矩因数表示水力矩大小。根据国际电工委员会(International Electrotechnical Commission,IEC)标准规程[21]要求,采用下列公式计算导叶水力矩因数:

式中:ρ为水的密度,kg/m3;D1为转轮低压侧直径,m;H为试验水头,m;g为重力加速度,m/s2;TG为导叶水力矩,N∙m;对于TG的方向,取导叶关闭方向为“+”,导叶开启方向为“-”。

在进行同步导叶的水力矩试验时,试验水头定为30 m。为使测量值和原型机运行时尽可能接近(原型机额定转速250 r/min,极限低水头175 m,额定水头190 m,最大水头220 m),将模型测量工况点换算到原型机中时,转速要达到额定转速,水头分别达到最低水头,额定水头和最大水头。根据式(2)可求得单位转速,只需要调节模型机的转速,调节进口端主阀可达到要求。

式中:n11为单位转速,r/min;n为转轮转速,r/min;D为转轮标称直径,m;H为水头,m。

3 试验结果分析

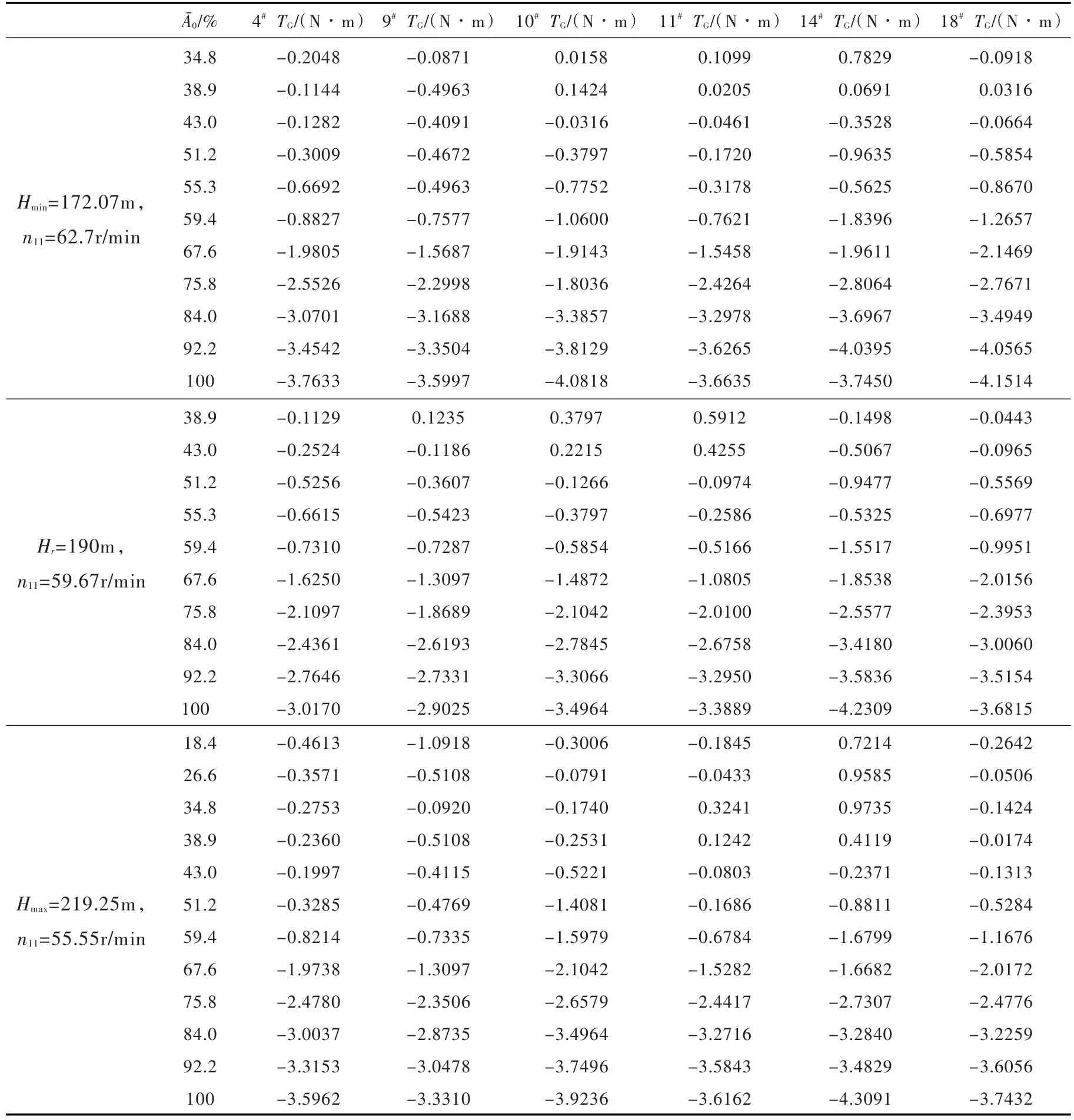

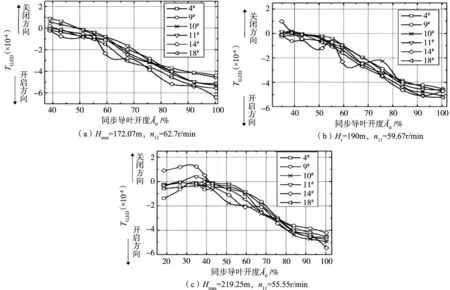

3.1同步导叶水力矩变化同步导叶水力矩试验结果如表2所示。将导叶水力矩测量值经过式(1)转换为导叶水力矩因数并绘制为图4所示的点线图,图4为对应极限低水头、额定水头、最高水头下的导叶水力矩因数值。由图中曲线可以看出,在3种水头下所有被测导叶随着开度的增大,力矩因数的变化趋势趋近一致。

在极低水头时,如图4(a)所示,被测导叶的力矩值总体上以一个固定的变化率增大,并未出现突变。对照图3导叶运动图,小开度时,流体绕流翼型的前驻点位于翼型上测面负攻角区域,这时绕流产生的升力趋近于零。同时,根据3种水头下所有被测导叶水力矩的变化趋势可以推测出,开度小于34.8%时的力矩为正值,方向指向导叶关闭的方向。

表2 装置空化系数下的导叶水力矩试验结果

在额定水头下,如图4(b)所示,被测导叶水力矩因数值随着开度的增大,变化趋势总体上也趋近一致,但是在55.3%开度之前以较小的速率变化,并且力矩因数值相对较小,这是因为在小于55.3%的开度下,流体绕流活动导叶翼型时前驻点位于零升力攻角(0度至-5度)范围内,并且当开度小于18.4%时负攻角较大,使翼型绕流变差。此种翼型绕流还带来了大小不等的流动阻力,该阻力由边界层内的黏性摩擦阻力和边界分离而行成的压差阻力两者构成[22]。

在最大水头时,如图4(c)所示,相比极低水头和额定水头,在小于34.8%开度时力矩因数值较杂乱;在43.0%开度值之后,力矩值变化趋于一致。总体而言,3个水头条件下的力矩都是在小开度下力矩值相对较小,随着开度变大力矩值逐渐变大,并且随着开度变大,力矩的方向都由导叶关闭方向转向导叶开启方向。开度大于34.8%范围内,力矩方向都指向导叶开启方向,这是因为水泵水轮机在水头越高的时候能利用的压力能和动能越大,并且在小开度时机组运行在偏工况区域,故水力矩因数的分布在小开度时比在大开度时受不同编号的导叶分布位置影响较大。水泵水轮机在运行中急速增减负荷,水力振动大,泵工况时水流对导叶的冲击比水轮机工况时更大,在水泵工况导叶水力矩试验中也验证了泵工况的水力矩因数极值比水轮机工况极值大。水泵水轮机以水泵工况设计,以水轮机工况进行校核,优先满足水泵工况的要求,因此水泵水轮机在水轮机工况下的导叶自关闭性能比泵工况差。

试验使用的水泵水轮机模型导叶最优开度为51.2%。最小水头和额定水头下的水力矩值在最优开度附近的43.0%至57.4%开度时,各个被测导叶的水力矩因数值最为接近,相差小于1.262(×10-4);在最大水头时被测导叶力矩值在43.0%开度时最为接近。在小于34.8%和大于57.4%的大部分开度下,不同位置的被测导叶水力矩因数值相差大于1.262(×10-4)。

3.2非同步导叶水力矩变化本文对使用非同步导叶时的力矩特性进行了试验研究。设置10#导叶为非同步导叶,并选取和原型机最大水头相对应的模型试验工况点进行试验。同步导叶分别开至18.4%、34.8%、51.2%、67.6%、84.0%、100%的开度,每一个同步开度下非同步导叶10#都开至18.4%、34.8%、51.2%、67.6%、84.0%、100%分别进行试验,非同步导叶水力矩试验共进行了36组。根据试验结果得出的水力矩因数分布如图5(a)—(f)所示。从图中可以看出,使用非同步导叶之后导叶水力矩的最大值和最小值覆盖范围明显变大,特别是作为非同步的10#导叶在不同的非同步开度下力矩值变化较大。但是当非同步开度和同步开度重合时,非同步导叶和同步导叶的力矩值相近,即力矩值相近的点随着非同步导叶的开度增大而向后移动。

图4 同步导叶水力矩

图5 非同步导叶水力矩

如图5(a)所示,10#导叶作为非同步开启18.4%时,在18.4%的同步开度附近同步导叶9#、11#的力矩因数值和10#导叶的力矩因数值接近;但是开度相差较大时,力矩因数值也相差较大,甚至力矩方向也不一样。当非同步导叶开度较小而同步导叶开度较大时,非同步导叶对导叶流道中流体的阻挡作用增加了自身和前后导叶的流动阻力损失,并且造成了较大的压差,这时导叶受力急剧增大,从而形成了图5(a)和图5(b)中的后半段10#导叶的较大水力矩因数。当非同步导叶开度较大而同步导叶开度较小时,如图5(f)中所示,10#非同步导叶的水力矩因数值的模随着同步开度的增大而逐渐减小。这时活动导叶受力情况刚好和图5(a)和图5(b)中的相反,同步导叶开启至小开度时,由于10#导叶开度较大,流体冲击10#导叶前缘的翼型下侧较大正攻角区域,而导叶后缘的流体冲击导叶翼型上测靠近后缘的区域,这样就形成绕导叶轴线俯视顺时针方向的力矩,即导叶开启方向,并且力矩因数值较大。

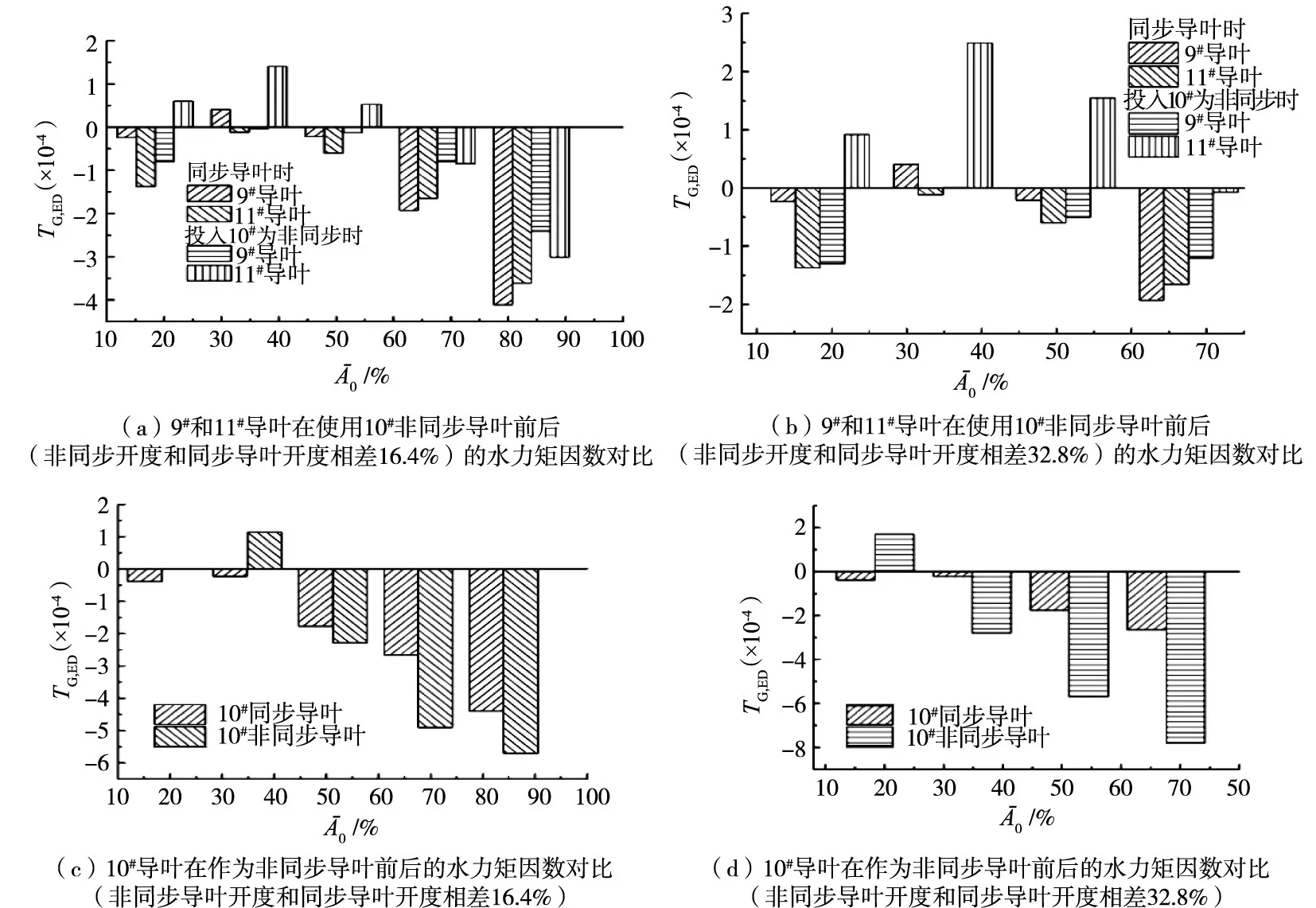

当非同步导叶和同步导叶之间的开度差值大于32.8%时,随着10#非同步导叶开度的增大,对同步导叶的力矩因数值有较大影响,特别是对9#和11#导叶的力矩因数。对照图4(c)中9#和11#导叶的导叶水力矩因数,使用非同步导叶前导叶水力矩因数值的极大值相差不超过1.35(×10-4),在使用非同步导叶之后,水力矩因数的极大值相差达到了7.19(×10-4),图5(f)表明使用非同步导叶之后原先的流动对称性和受力均匀性被严重破坏,此种情况不利于机组稳定运行。

图6 非同步导叶对同步导叶水力矩的影响

当非同步导叶和同步导叶之间的开度差值为16.4%时,如图6(a)(c)所示。9#导叶和11#导叶的力矩值都有大幅度减小,尤其在同步开度为43.0%至92.2%之间。但是同步开度为67.6%时作为非同步的10#导叶的力矩因数值最大增大了29.75%,在其它同步开度下,10#导叶的水力矩因数值也有小幅度增大,如图6(c)所示。

图6(b)(d)所示为非同步导叶开度与同步导叶开度之间的差值为32.8%时的导叶水力矩因数对比。图 6(b)中同步开度为34.8%时的9#导叶和11#导叶水力矩因数差值最大,达到2.49(×10-4);图6(d)中同步开度67.6%的10#导叶作非同步导叶的水力矩因数比做同步导叶的水力矩因数增大了5.16(×10-4),这样的结果使得非同步导叶周围形成了非常严重的局部受力不均和流动圆周不对称。

由以上结果可知,从导叶水力矩的角度分析,水轮机工况使用非同步导叶时,若预开导叶开度值与同步导叶开度值相差16.4%以内,能够改善同步导叶的水力矩情况,各个导叶的水力矩因数也趋向均匀分布,未出现明显的力矩因数突变;若差值大于16.4%时,非同步导叶的使用随着开度值的增大反而对同步导叶水力矩情况造成不利影响,即开度差值大于16.4%时非同步导叶的使用随着开度值的增大使得导叶水力矩急剧增大,并且不同导叶的水力矩因数差别较大。

4 结论

本研究成功地运用电测应力分析方法对模型水泵水轮机的导叶水力矩进行了测试,通过对测量结果的对比分析,得出以下结论:(1)导叶同步开启时,随着导叶开度的增大导叶水力矩因数在极低水头、额定水头和最大水头时的变化趋势一致。导叶开度小于43.0%时流过导叶流道的流量较小,导叶水力矩较小;43.0%开度之后水力矩随着过流量的增大以平缓的变化率逐渐增大。(2)活动导叶开度在小于34.8%时,不同被测导叶的水力矩因数比开度大于43.0%时变化更为剧烈,在最大水头下最明显;水头低于额定水头时在最优导叶开度附近(43.0%至57.4%开度)各个被测导叶水力矩因数值较为接近,相差小于1.262(×10-4);当小于34.8%和大于57.4%的大部分开度下,不同位置的被测导叶水力矩因数值相差大于1.262(×10-4)。(3)设置一个非同步导叶时,在不同的预开启开度下导叶水力矩差别较大。通过对比分析,非同步导叶开度比同步导叶开度大16.4%和32.8%的两种情况,得出使用非同步导叶时,若非同步导叶开度值与同步开业开度值相差16.4%以内,则能够改善同步导叶的水力矩分布情况;若差值大于16.4%,非同步导叶的使用使得导叶水力矩急剧增大,且存在严重的局部受力不均和流动圆周不对称,会对同步导叶水力矩情况造成不利影响。

参考文献:

[1]梅祖彦.抽水蓄能发电技术[M].北京:机械工业出版社,2000.

[2]曹鹍,姚志民.水轮机原理及水力设计[M].北京:清华大学出版社,1991.

[3]曹树良,许国,吴玉林,等.水轮机活动导叶内部三维固液两相紊流计算及磨损预估[J].工程热物理学报,1999,20(5):584-588.

[4]李琪飞.基于两相流的水轮机引水、导水部件内流特性研究[D].兰州:兰州理工大学,2006.

[5]罗兴锜,郭鹏程,朱国俊,等.基于NSGA-Ⅱ算法的水轮机活动导叶多目标优化设计[J].排灌机械工程学报,2010,28(5):369-373.

[6]李仁年,刘殿兴,董志强,等 .水泵水轮机“S”全流道数值模拟[J].排灌机械工程学报,2013,31(5):401-405.

[7]郭涛,张立翔.混流式水轮机小开度下导水机构内湍流特性和叶道涡结构研究[J].工程力学,2015,32(6):222-206.

[8]黄剑峰,张立翔,王文全,等.基于动网格的活动导叶流道内湍流场数值模拟[J].排灌机械工程学报,2010,28(2):140-143.

[9]黄剑锋,张立翔,郭亚昆.水轮机活动导叶调节运动动态绕流的大涡模拟[J].排灌机械工程学报,2013,31(8):702-707.

[10]王文全,张立翔,闫妍,等.混流式水轮机叶道涡内湍流场的大涡模拟[J].热能动力工程,2009,24(2):257-270.

[11]纪兴英,赖旭,陈玲,等.贯流式水轮机导叶水力矩计算[J].水利学报,2011,42(7):869-875.

[12]李仁年,谭海燕,李琪飞,等.低水头下水泵水轮机工况压力脉动分析[J].水力发电学报,2015,34(8):85-90.

[13]李仁年,谭海燕,李琪飞,等.水泵水轮机转轮区域脉动特性分析[J].排灌机械工程学报,2015,33(12):1138-1143.

[14]BOTERO F ,HASMATUCHI V,ROTH S,et al.Non-instructive detection of rotating stall in pump-turbines[J].Mechanical Systems and Signal Processing,2014,48(1/2):162-173.

[15]刘锦涛,李永,胡齐,等.基于湍动能的水泵水轮机无叶区流动分析[J].工程热物理学报,2015,36(9):1933-1936.

[16]HASMATUCHI V,FARHAT M,ROTH S,et al.Experimental evidence of rotating stall in a pump-turbine at off-design conditions in generating mode[J].Journal of Fluids Engineering,2011,133(5):623-635.

[17]DEVALS C,VU T C,GUIBAULT F,CFD analysis for aligned and misaligned guide vane torque prediction and validation with experimental data[J].International Journal of Fluid Machinery and Systems,2015,8(3):132-141.

[18]邵国辉,赵越.混流式水轮机导叶水力矩试验[J].水利水电科技进展,2014,34(2):21-25.

[19]李建威.水力机械测试技术[M].北京:机械工业出版社,1981.

[20]郑源,鞠小明,程云山.水轮机[M].北京:中国水利水电出版社,2011.

[21]IEC60193,Hydraulic Turbine,Storage Pumps and Pump Turbines-model Acceptance Tests[S].2006.

[22]罗惕乾,程兆雪,谢永曜.流体力学[M].北京:机械工业出版社,2010.