采用俞茂宏统一强度理论求解圆筒和球壳的极限值

田红亮, 彭文昱, 何孔德, 董元发, 杜义贤, 钟先友, 王骁鹏, 郤能

(三峡大学机械与动力学院, 443002, 湖北宜昌)

以教材和工程中的4种常用强度理论和莫尔强度理论为例,每种强度理论的发展和完善都经过了几十年以至上百年的时间:第一强度理论从1638年伽利略关于梁的弯曲实验到1858年郎肯进行全面阐述;第二强度理论从1682年Mariotte的伸长断裂概念、Poncelet的最大应变假设到1856年圣维南建议以最大应变作为材料极限强度的设计依据;第三强度理论从1773年库仑、1864年特雷斯卡到1900年Guest的最大剪应力强度理论;第四强度理论从1904年Huber的歪形能准则、1913年冯米泽斯的屈服圆方程到1937年纳达依的八面体剪应力理论;莫尔强度理论从1773年库仑到1900年莫尔的单剪强度理论。西安交通大学的俞茂宏教授从1961年提出双剪应力屈服准则以后,根据一点应力状态的3个主剪应力中只有2个独立量,并考虑到2个较大主剪应力作用面上的正应力,以及中间主应力效应的区间性,系统而全面地研究了强度理论,逐步发展形成了双剪统一强度理论体系。双剪统一强度理论的系列化准则不仅符合德鲁克公式,并且涵盖了从内边界到外边界的全部区域。双剪统一强度理论是一个能够实现全覆盖的强度理论,简称为统一强度理论,德国学者首先将其称为俞茂宏统一强度理论[1]。统一强度理论代表了该领域的一个重大贡献。在国际上享有声望的期刊上发表的综述性论文,常是应编者邀请而写,反映作者在有关领域内已经取得了系统性成果并在国际上享有一定的声望与学术地位,因此对国外知名期刊发表的综述性论文应该给以高于一般研究论文的评价。2002年,俞茂宏教授在著名力学期刊《Applied Mechanics Reviews》上独撰发表了关于强度理论研究进展的论文,引用的参考文献达1 163篇之多[2]。这篇论文已由北京工业大学彭一江教授翻译成中文[3],于2004年发表于《力学进展》。俞茂宏教授的成就使中国学者在材料强度理论研究方面已占有一席之地,在人们熟知的特雷斯卡、冯米泽斯、莫尔、库仑等外国人名之后,首次出现了中国人的名字——俞茂宏。

在工程实际中,圆筒和球壳具有非常广泛的运用,如充压气瓶、传动筒缸体、压力容器和高压管道等。近年来,圆筒演变成套管,球壳发展为球罐,已成为港口及深海工程中发展起来的一种新型结构,在我国沿海地区得到了大量运用。众多学者已对圆筒和球壳的极限载荷进行了大量研究,例如:俞茂宏对薄壁压力容器的强度与壁厚进行了设计,还给出了承受内部压力厚壁圆筒的弹性极限压力和塑性极限压力的统一解[4];Lin等在充分考虑套管拉压强度差、中间主应力、材料硬化、屈强比对套管全壁屈服挤毁压力影响的基础上,根据统一强度理论推导出均匀外压下套管全壁屈服挤毁压力的统一算法[5],此外,还给出了计算高抗挤套管挤毁强度的公式[6];Law等给出了预测高屈强比套管中爆炸压强的23种方法以及预报失效应变的6种方法[7];Güven分析了不同极限强度对厚壁压力容器塑性应变的影响[8];Sun等提出了仅承受外载荷时石油套管挤毁强度的计算公式[9],但公式中许多系数不精确,不能完全模拟套管挤毁的复杂机理;Xu等运用统一强度准则对承受内压厚壁圆筒的安定性进行了分析[10];赵德文等为使冯米泽斯屈服准则线性化,在Haigh-Westergaard应力空间,将特雷斯卡屈服函数与双剪应力屈服函数相加并取其平均屈服函数作为平均屈服准则,给出了平均屈服准则的数学表达式、屈服轨迹与单位体积塑性功率表达式,计算了当拉压强度比α=1与中间主应力系数b=1/3时的广义双剪准则典型特例[11],还在π平面上取特雷斯卡屈服轨迹与双剪应力屈服轨迹之间误差三角形的几何中线确定屈服轨迹,建立了Haigh-Westergaard应力空间的应力方程,计算了当α=1和b=0.4时的广义双剪准则的特例[12],并且将α=1和b=0.4时的广义双剪准则应用于内压薄壁圆筒和球壳的塑性极限分析,获得了极限载荷的解析解[13];翟越等采用俞茂宏统一强度理论,分析了高压薄壁圆筒在三向应力状态下的极限荷载,得出了统一解形式[14];Jin等基于统一强度准则对内压作用下薄壁管道的塑性失效进行了分析,并考虑强度差异效应和强度准则对爆破压力的影响,得到了两端封闭薄壁长圆管道的爆破压力解析解[15];李子丰讨论了统一强度理论在杆管柱力学中的适用性,建立了具有强度差异效应材料的安全应力域[16]。

通过对上述研究内容的分析发现:①大多数文献忽略了圆筒和球壳的径向正应力σr,即认为σr=0,将三向应力状态处理为二向应力状态,不符合实际;②现有文献或使用俞茂宏统一强度理论的第一式,或使用第二式,而事实上,俞茂宏统一强度理论有2个数学表达式,应用时必须分析单元体的应力状态,严格论证适用于哪一个判别式。对于薄壁圆筒,应该会同时用到这2个数学表达式。

本文考虑了圆筒和球壳的径向正应力σr,在求解薄壁圆筒的弹性极限压强和最小壁厚时,按照俞茂宏统一强度理论,根据参数满足的条件,同时采用第一式和第二式;在求解厚壁圆筒的纵向极限承载能力时,区分了钢管的横截面面积与核心混凝土的横截面面积;求解了球壳的弹性极限压强和最小壁厚;通过实例计算与分析,得到了各设计变量对极限参数的影响规律。

1 薄壁圆筒的弹性极限压强

当钢管的壁厚t远小于它的内直径d时,称为薄壁圆筒。若封闭的薄壁圆筒所受内压强为p,则径向压应力

σr=-p

(1)

在筒壁的纵向截面上环向正应力

(2)

圆筒横截面上的轴向拉应力

(3)

最大主应力、中间主应力、最小主应力分别为

(4)

(5)

σ3=σr=-p

(6)

俞茂宏在1961年提出的双剪屈服准则适用于拉压强度相同的材料。双剪屈服准则的2个数学表达式为

(7a)

(7b)

式中:σt为抗拉强度。

俞茂宏在1985年提出了广义双剪强度理论,该理论的2个数学表达式为

(8a)

(8b)

式中:α为拉压强度比。

俞茂宏在1991年提出了主应力形式的统一强度理论。统一强度理论将复杂应力的常用变量从主应力转换为主剪应力,并按照3个主剪应力中只有2个独立量的规律,提出双剪的思想,构造了2个双剪正交八面体的单元体模型。最大主剪应力、2个中间主剪应力[17-18]分别为

(9)

(10)

(11)

作用在3个主剪应力面上的3个正应力为

(12)

(13)

(14)

统一强度理论的数学建模方程为

τ13+bτ12+β(σ13+bσ12)=C,

τ12+βσ12≥τ23+βσ23

(15a)

τ13+bτ23+β(σ13+bσ23)=C,

τ12+βσ12≤τ23+βσ23

(15b)

式中:b为中间主应力系数;β和C为材料常数,由试验确定。

对于单向拉伸试验,最大主应力、中间主应力、最小主应力依次为

σ1=σt;σ2=σ3=0

(16)

将式(9)、(10)、(12)、(13)和(16)代入式(15a),可得

(1+b)(1+β)σt=2C

(17)

对于单向压缩试验,最大主应力、中间主应力、最小主应力依次为

σ1=σ2=0;σ3=-σc

(18)

式中:σc为抗压强度。

将式(9)、(11)、(12)、(14)和(18)代入式(15b),得

(1+b)(1-β)σc=2C

(19)

由式(17)与式(19)相等,得[19]

(20)

式中:α=σt/σc。将式(20)代入式(17),得

(21)

将式(9)~(14)和式(20)、(21)代入式(15a),得

(广义拉伸应力状态)

(22a)

将式(9)、(11)、(12)、(14)、(20)和(21)代入式(15b),得

(广义压缩应力状态)

(22b)

在式(22a)和(22b)中,σ2为中间主应力,故b称为中间主应力系数。

按照式(22a),现假设

(23)

将式(23)的第二式代入第一式消去σ1,可得中间主应力的临界值

(24)

按照式(22b),亦可假设

(25)

将式(25)的第二式代入第一式消去σ1,也可得中间主应力的临界值,结果与式(24)相同。

将式(22a)、(22b)和式(24)合写成一个数学表达式,得

(26)

由式(24),可得Kolupaev综合变量[20-21]

(27)

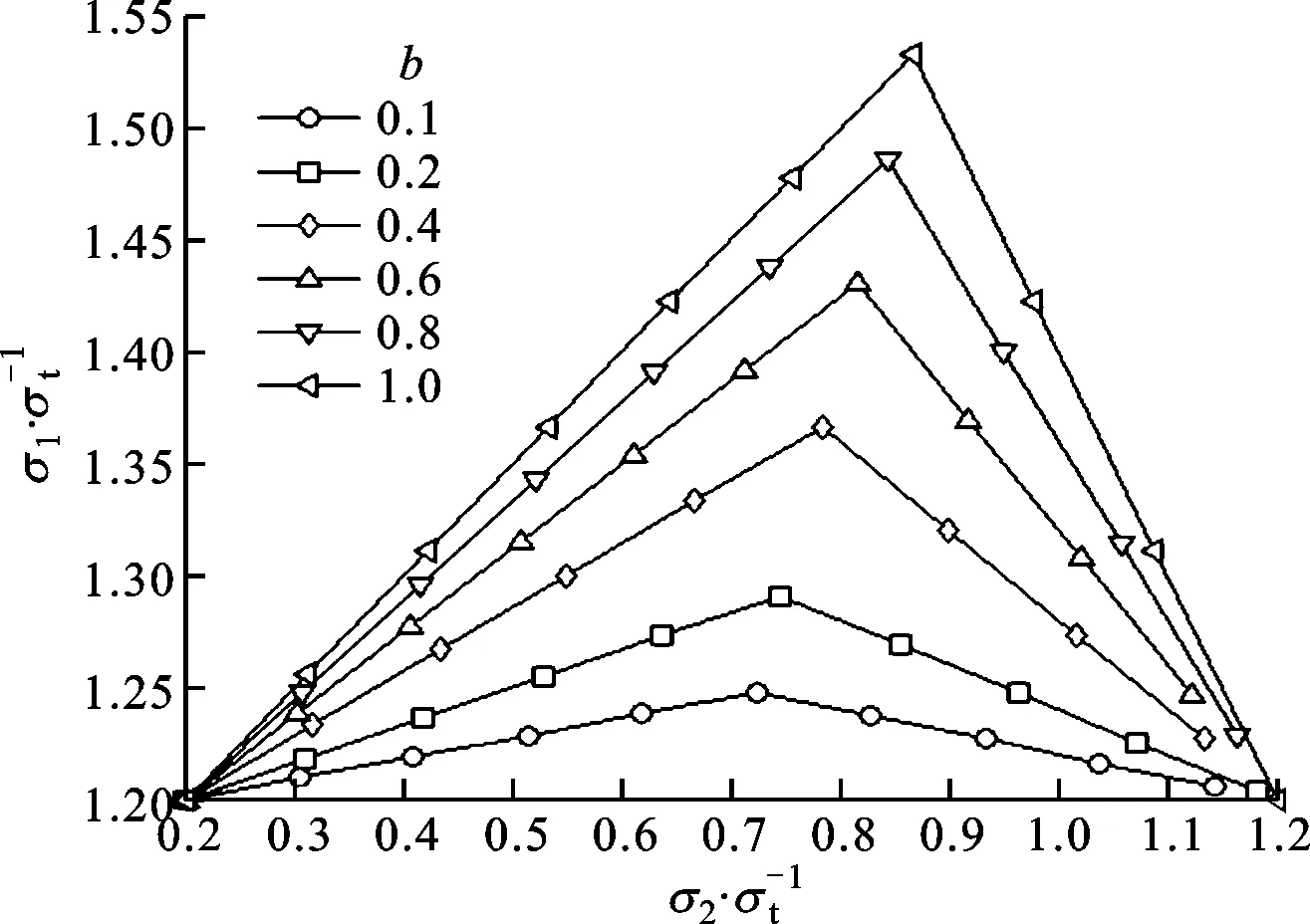

俞茂宏统一强度理论可以充分反映出中间主应力对材料屈服或破坏的影响[22],如图1所示。从图1a可见,图中最上面的一条曲线(b=1)为双剪理论的极限面,最下面的一条曲线(b=0)为单剪理论的极限面,俞茂宏统一强度理论覆盖了从单剪到双剪的全部区域。图1b和1c皆表明:俞茂宏统一强度理论可得到分段线性的中间主应力σ2的效应,这种效应是非单调的;在分段直线的首末两点,最大主应力近似相等。在图1d中,第三强度理论对应一六角形曲线,第四强度理论对应一椭圆曲线。

(28)

成立,将式(4)~(6)代入式(28),得

(29)

将式(4)~(6)代入式(22a),得

(30)

由式(30),可得到薄壁圆筒的弹性极限压强

(31)

为了确保圆筒在轴压时不发生局部屈曲,壁厚不能太小。由式(30),可得到薄壁圆筒的最小壁厚

(32)

(a)Kolupaev综合变量

(b)α=1和σ3/σt=0.2时的最大主应力

(c)α=1和b=1时的最大主应力

(d)第三强度理论与第四强度理论对应的曲线图1 由俞茂宏统一强度理论获得的曲线

(33)

成立,将式(4)~(6)代入式(33),得

(34)

将式(4)~(6)代入式(22b),得

(35)

由式(35),可得到薄壁圆筒的弹性极限压强

(36)

由式(35),可得到薄壁圆筒的最小壁厚

(37)

2 厚壁圆筒的纵向极限承载能力

厚壁圆筒受内压强p时,其塑性极限内压强

(38)

式中:r为钢管的内半径;R为钢管的外半径。

塑性极限内压强在钢管上派生的纵向极限力

(39)

式中:π(R2-r2)为钢管的横截面面积;πr2为核心混凝土的横截面面积。

将式(38)代入式(39),得

(40)

在核心混凝土上有接触应力σ3,由于σ3的作用单元体将向周围膨胀,于是引起周围材料对它的约束应力σ2和σ1。钢管混凝土轴心受压构件中由于钢管对混凝土的约束作用,使核心混凝土处于轴向压缩和侧向均匀围压的三向应力状态[23],三轴受压核心混凝土的纵轴向抗压强度

R0=Ra+Kpp

(41)

式中:Ra为圆柱体混凝土在单轴受压时的抗压强度;K为侧压效应系数。

将式(38)代入式(41),得

R0=

(42)

纵轴向抗压强度在核心混凝土上派生的纵向极限力

P0=πr2R0

(43)

将式(42)代入式(43),得

(44)

钢管和混凝土组成圆筒,故厚壁圆筒的纵向极限承载力

P=Ps+P0

(45)

将式(40)和(44)代入式(45),得

P=

(46)

套箍混凝土是配有密排的螺旋式箍筋、焊接环形箍筋、横向方格钢筋网和钢管等各种套箍的混凝土。各种形式的套箍对其所包围的核心混凝土能起到侧向约束的作用,使之处于三轴受压的应力状态而具有较高的抗压强度和较大的极限压缩变形,此即混凝土的套箍强化。套箍指标是影响钢管混凝土短柱极限承载能力的重要综合因素,套箍指标[24]为

(47)

由式(47)得

(48)

3 球壳的弹性极限压强

若球壳所受内压强为p,则径向压应力

σr=-p

(49)

用包含直径的平面把球壳分成2个半球,包含直径的任意截面上皆无切应力,且沿壁厚上的正应力都相等。最大主应力、中间主应力、最小主应力依次为

(50)

(51)

σ3=σr=-p

(52)

式(50)~(52)使以下不等式恒成立

(53)

将式(50)~(52)代入式(22b),得

(54)

由式(54),可得到球壳的弹性极限压强

(55)

更值得一提的是,式(55)不包含中间主应力系数b,能够消去b的原因在于,由式(50)和(51)得σ1=σ2,从而在式(22b)中约去了b。

由式(54),可得到球壳的最小壁厚

(56)

经典的第四强度理论的屈服准则为

(57)

将式(50)~(52)代入式(57),得

(58)

由式(58),可得到经典的第四强度理论的弹性极限压强

(59)

由此可见,当α=1时,俞茂宏统一强度理论的式(55)退化成非线性第四强度理论的式(59)。

4 圆筒和球壳极限载荷的实例分析

4.1 薄壁圆筒弹性极限压强的影响因素

对于一承受内压p的薄壁压力容器,钢管内直径d=2 000 mm,低碳钢材料的抗拉强度σt=200 MPa,壁厚t=10 mm,取安全因数n=1.5[25],其弹性极限压强的变化规律如图2所示。

(a)弹性极限压强与中间主应力系数b的关系

(b)弹性极限压强与拉压强度比α的关系

(c)本文方法与强度理论得到的弹性许用压强图2 薄壁圆筒弹性极限压强的变化规律

在图2a和2b中,当α≤50/51=0.980 4时,采用式(31);当α≥50/51=0.980 4时,采用式(36);当α=0.980 4时,2个公式计算的结果相同。由图2a可以看出,薄壁圆筒的弹性极限压强随中间主应力系数的增大而增大。由图2b可以看出:当中间主应力系数很小时,薄壁圆筒弹性极限压强随拉压强度比的增大而略微减小;当中间主应力系数较大时,弹性极限压强随拉压强度比的增大而增大。由图2c可以看出,本文的弹性许用压强小于文献[4]的,说明本文的计算结果偏于安全。

4.2 薄壁圆筒最小壁厚的影响因素

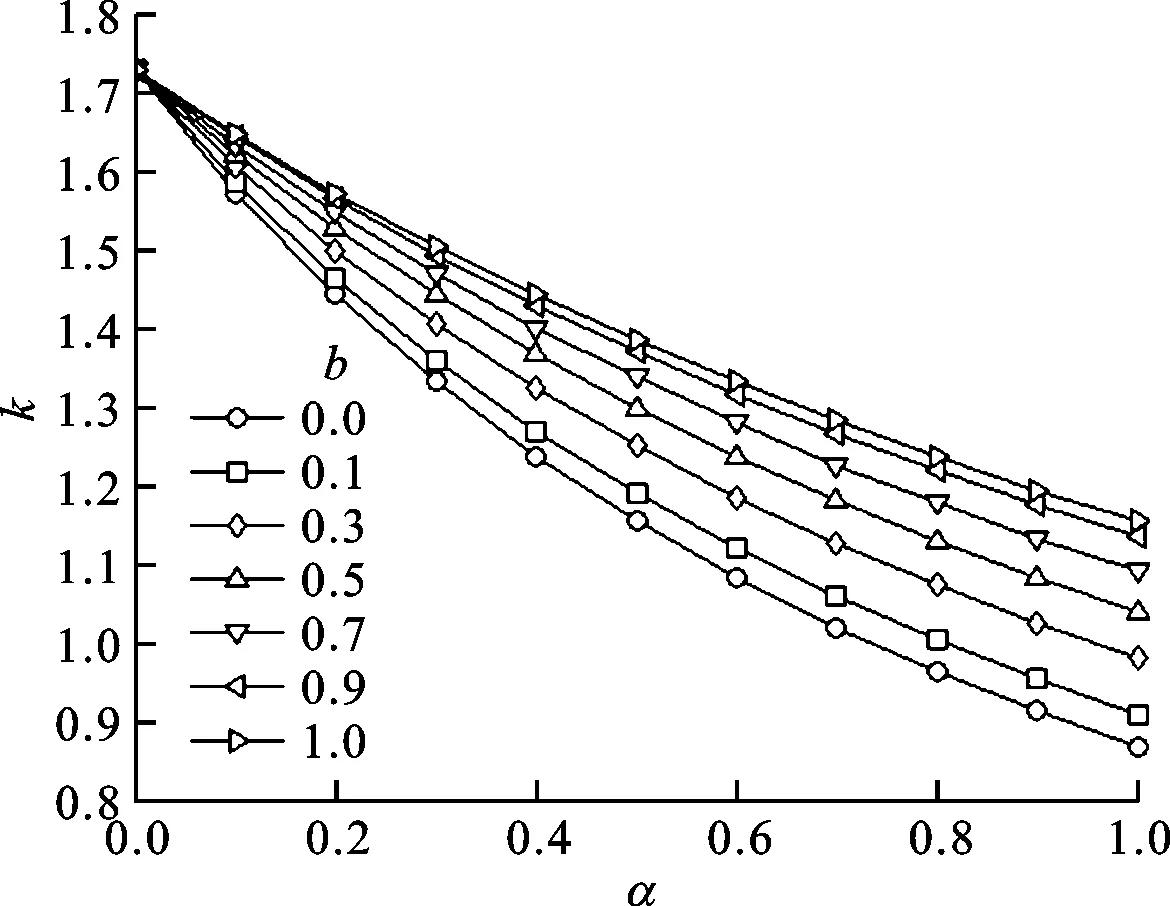

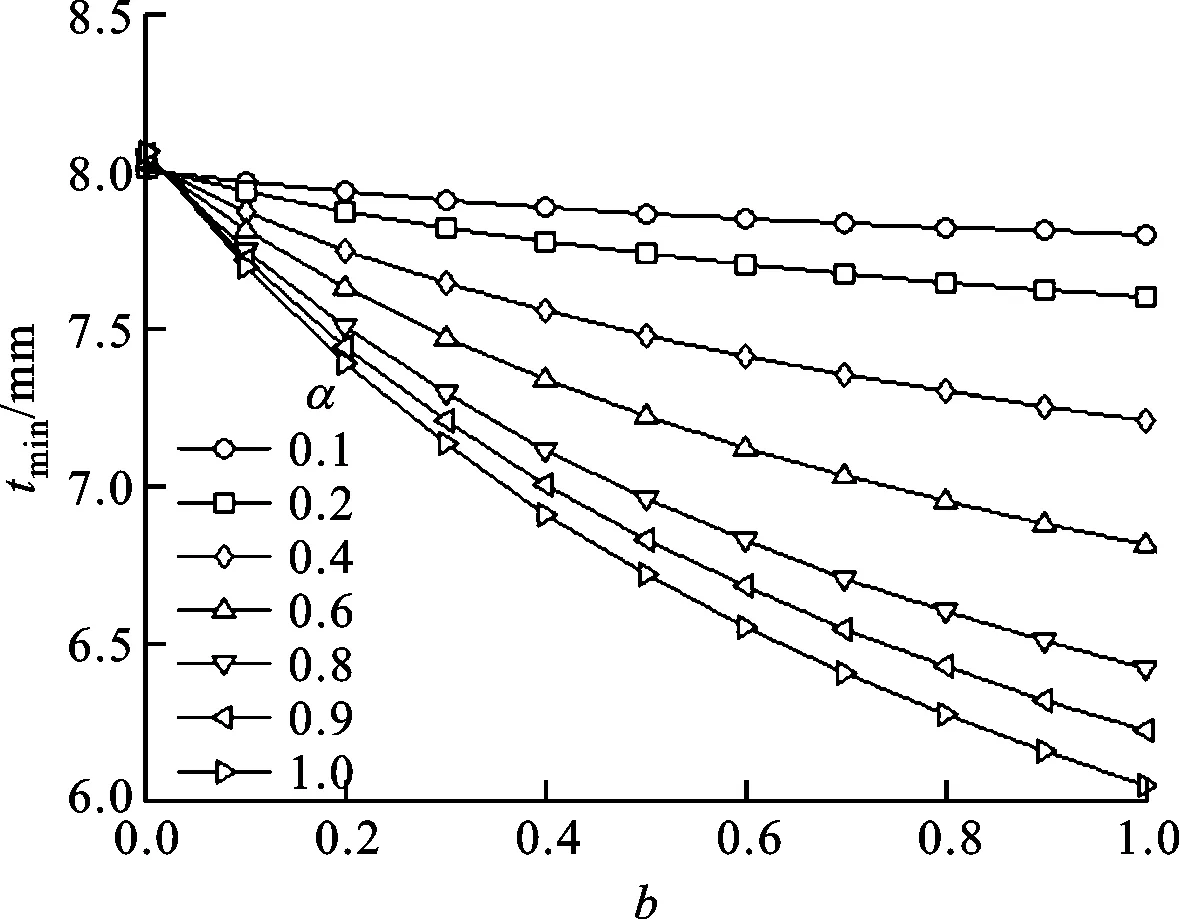

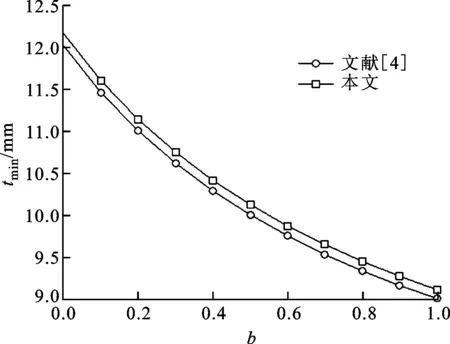

对于一承受内压p=1.6 MPa的薄壁压力容器,钢管内直径d=2 000 mm,低碳钢材料的抗拉强度σt=200 MPa,取安全因数n=1.5,其最小壁厚的变化规律如图3所示。

(a)最小壁厚与中间主应力系数b的关系

(b)最小壁厚与拉压强度比α的关系

(c)本文方法与强度理论得到的许用最小壁厚图3 薄壁圆筒最小壁厚的变化规律

由图3a可以看出,薄壁圆筒最小壁厚随中间主应力系数的增大而减小。由图3b可以看出:当中间主应力系数很小时,薄壁圆筒最小壁厚随拉压强度比的增加仅有微小的增加;当中间主应力系数较大时,薄壁圆筒最小壁厚随拉压强度比的增大而减小。由图3c可以看出,本文的许用最小壁厚大于文献[4]的,说明本文的计算值偏于安全。

4.3 厚壁圆筒极限载荷的影响因素

保持理论研究与试验研究的相对独立性,使它们更客观,这是国际上关于材料强度理论研究的一种共识[26]。取α=1和b=1/2时,本文计算的厚壁圆筒纵向极限承载力与试验数据[27]的比较情况见表1,从中能够看出,本文纵向极限承载力的计算值与试验数据之间的相对误差在-7.498 5%~7.106 0%的范围内。

表1 纵向极限承载力的试验值[27]、计算值及其误差

Φt:套箍指标试验值;Φd:套箍指标计算值;e:Φd与Φt之间的相对误差;Pt:纵向极限承载能力试验值(取平均值);Pd:纵向极限承载能力计算值;ω:Pd与Pt之间的相对误差。

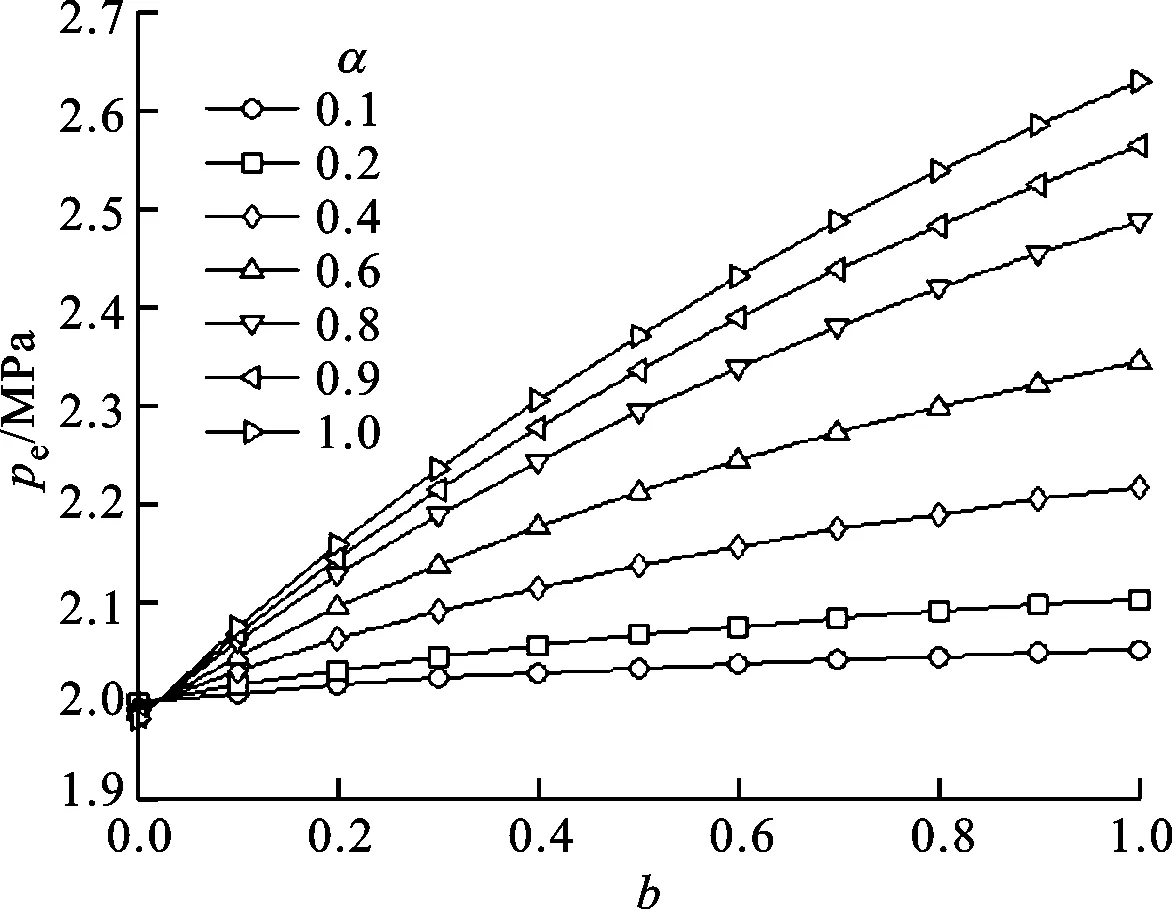

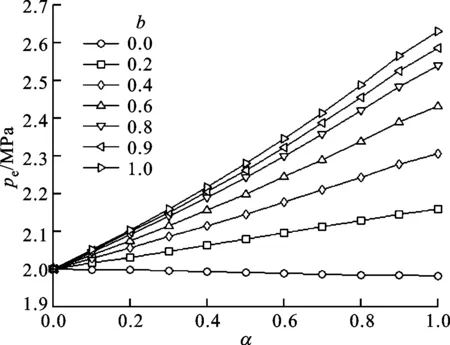

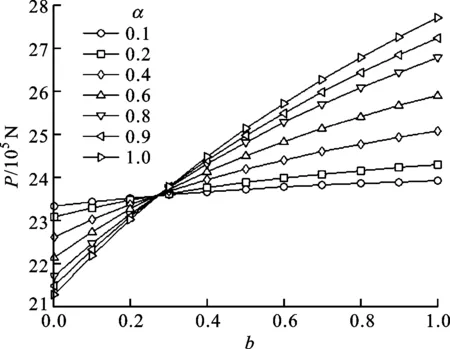

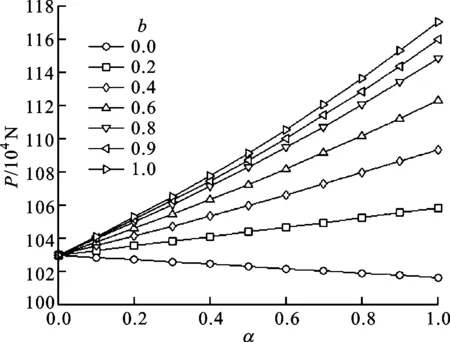

2、4号试件纵向极限承载力的变化规律分别如图4、图5所示。由图4a和5a可知,纵向极限承载力随中间主应力系数的增大而增大。由图4b和5b可知:当中间主应力系数较小时,纵向极限承载力随拉压强度比的增大而减小;当中间主应力系数较大时,纵向极限承载力随拉压强度比的增大而增大。

由图2a、3a、4a和5a可知,多条曲线相交于同一点(其横坐标为b0),横坐标均为中间主应力系数b,图例中的变量皆为拉压强度比α,表明在此同一交点的左右两侧(即b

从图1a、2b、3b、4b和5b可以看出,多条曲线相交于同一点(其横坐标为α=0),横坐标均为拉压强度比α,图例中的变量皆为中间主应力系数b,即当α=0时,纵坐标不依赖于中间主应力系数b,见式(27)、(31)、(32)和(46)。

(a)纵向极限承载力随中间主应力系数b的变化

(b)纵向极限承载力随拉压强度比α的变化图4 厚壁圆筒2号试件纵向极限承载力的变化规律

(a)纵向极限承载力随中间主应力系数b的变化

(b)纵向极限承载力随拉压强度比α的变化图5 厚壁圆筒4号试件纵向极限承载力的变化规律

为研究径厚比的增大对塑性极限内压强的影响,现引入塑性极限内压强的相对减小量

%,i=1,2,3,…

(60)

式中:ppi和pp,i+1分别为径厚比增加前、后的塑性极限内压强。

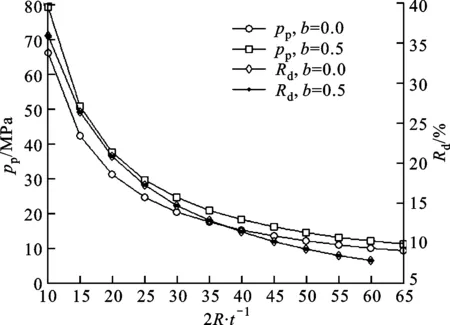

当α=1时,1号试件的径厚比对塑性极限内压强pp的影响如图6所示。由图6可知:厚壁圆筒塑性极限内压强随径厚比的增大而逐渐减小;塑性极限内压强的相对减小量Rd随径厚比的增大越来越小,且不同b值对应的2条曲线重合。

图6 厚壁圆筒1号试件的塑性极限内压强与径厚比的关系

为研究套箍指标的提高对纵向极限承载力的影响,现引入纵向极限承载力的相对提高量

(61)

式中:Pi和Pi+1分别为套箍指标增加前、后的纵向极限承载力。

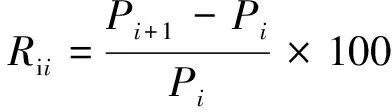

当α=1时,4号试件的套箍指标对纵向极限承载能力的影响如图7所示。由图7可知:套箍指标越高,厚壁圆筒纵向极限承载力就越大,表明提高套箍指标可以加强钢管对核心混凝土的约束作用;随套箍指标的提高,纵向极限承载能力的相对提高量逐渐变小。

图7 厚壁圆筒4号试件的纵向极限承载力与套箍指标的关系

4.4 球壳弹性极限压强的影响因素

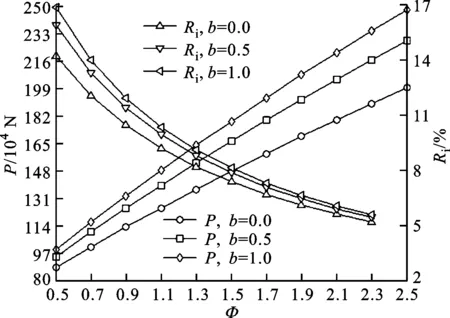

一承受内压p的圆球形容器的内直径d=2 000 mm,低碳钢材料的抗拉强度σt=200 MPa,壁厚t=10 mm。拉压强度比对弹性极限压强的影响如图8所示,可以看出球壳弹性极限压强随拉压强度比的增大线性减小。

图8 球壳弹性极限压强与拉压强度比的关系

4.5 球壳最小壁厚的影响因素

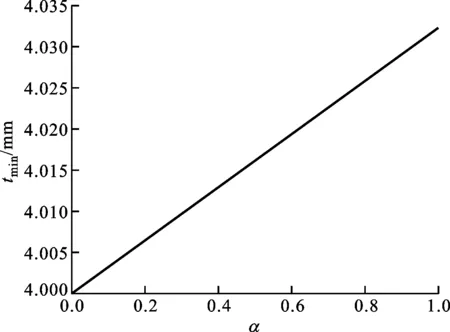

一承受内压p=1.6 MPa的圆球形容器的内直径d=2 000 mm,低碳钢材料的抗拉强度σt=200 MPa。拉压强度比对最小壁厚的影响如图9所示,可以看出球壳最小壁厚随拉压强度比的增大而线性增大。

图9 球壳最小壁厚与拉压强度比的关系

5 结 论

本文考虑了圆筒和球壳的径向正应力,按照俞茂宏统一强度理论求解了薄壁圆筒的弹性极限压强和最小壁厚,并根据钢管的横截面面积与核心混凝土的横截面面积,求解了厚壁圆筒的纵向极限承载能力,所得结论如下。

(1)薄壁圆筒弹性极限压强随中间主应力系数的增大而增大。当中间主应力系数很小时,薄壁圆筒弹性极限压强随拉压强度比的增大而略微减小;当中间主应力系数较大时,薄壁圆筒弹性极限压强随拉压强度比的增大而增大。

(2)薄壁圆筒最小壁厚随中间主应力系数的增大而减小。当中间主应力系数很小时,薄壁圆筒最小壁厚随拉压强度比的增大仅有微小的增大;当中间主应力系数较大时,薄壁圆筒最小壁厚随拉压强度比的增大而减小。

(3)增加中间主应力系数或套箍指标都将增大厚壁圆筒的纵向极限承载能力。当中间主应力系数较小时,厚壁圆筒纵向极限承载能力随拉压强度比的增大而减小;当中间主应力系数较大时,厚壁圆筒纵向极限承载能力随拉压强度比的增大而增大。厚壁圆筒塑性极限内压强随径厚比的增大而逐渐降低。厚壁圆筒纵向极限承载能力的计算值与试验数据之间的相对误差为-7.498 5%~7.106 0%。

(4)球壳弹性极限压强随拉压强度比的增大而减小,球壳最小壁厚随拉压强度比的增大而增大,但球壳的弹性极限压强和最小壁厚皆与中间主应力系数无关。

(5)本文所给出的公式可为承受内压强的圆筒和球壳的分析计算提供一定的理论依据。

参考文献:

[1]范文, 俞茂宏, 邓龙胜. 岩土结构强度理论 [M]. 北京: 科学出版社, 2017: i.

[2]YU Maohong. Advances in strength theories for materials under complex stress state in the 20th century [J]. ASME Applied Mechanics Reviews, 2002, 55(3): 169-218.

[3]俞茂宏. 强度理论百年总结 [J]. 彭一江, 译. 力学进展, 2004, 34(4): 529-560.

YU Maohong. Advances in strength theories for materials under complex stress state in the 20th century [J]. PENG Yijiang (translation). Advances in Mechanics, 2004, 34(4): 529-560.

[4]俞茂宏. 强度理论新体系: 理论、发展和应用 [M]. 2版. 西安: 西安交通大学出版社, 2011: 123-132, 145-148, 152-165.

[5]LIN Yuanhua, DENG Kuanhai, SUN Yongxing, et al. Through-wall yield collapse pressure of casing based on unified strength theory [J]. Elsevier Petroleum Exploration and Development, 2016, 43(3): 506-513.

[6]LIN Yuanhua, SUN Yongxing, SHI Taihe, et al. Equations to calculate collapse strength for high collapse casing [J]. ASME Journal of Pressure Vessel Technology, 2013, 135(4): 041202.

[7]LAW M, BOWIE G. Prediction of failure strain and burst pressure in high yield-to-tensile strength ratio linepipe [J]. Elsevier International Journal of Pressure Vessels and Piping, 2007, 84(8): 487-492.

[8]GÜVEN U. Effects of different limit strength on plastic strains of thick walled pressure vessels [J]. Elsevier International Journal of Pressure Vessels and Piping, 2013, 104: 37-42.

[9]SUN Yongxing, LIN Yuanhua, WANG Zhongsheng, et al. A new OCTG strength equation for collapse under external load only [J]. ASME Journal of Pressure Vessel Technology, 2011, 133(1): 011702.

[10] XU Shuanqiang, YU Maohong. Shakedown analysis of thick-walled cylinders subjected to internal pressure with the unified strength criterion [J]. Elsevier International Journal of Pressure Vessels and Piping, 2005, 82(9): 706-712.

[11] 赵德文, 刘相华, 王国栋. 依赖Tresca和双剪应力屈服函数均值的屈服准则 [J]. 东北大学学报(自然科学版), 2002, 23(10): 976-979.

ZHAO Dewen, LIU Xianghua, WANG Guodong. Yield criterion based on the mean function of Tresca and twin shear stress yield functions [J]. Journal of Northeastern University(Natural Science), 2002, 23(10): 976-979.

[12] 赵德文, 谢英杰, 刘相华, 等. 由Tresca和双剪应力两轨迹间误差三角形中线确定的屈服方程 [J]. 东北大学学报(自然科学版), 2004, 25(2): 121-124.

ZHAO Dewen, XIE Yingjie, LIU Xianghua, et al. New yield equation based on geometric midline of error triangles between Tresca and twin shear stress yield loci [J]. Journal of Northeastern University(Natural Science), 2004, 25(2): 121-124.

[13] 赵德文, 张雷, 章顺虎, 等. 用GM屈服准则解析薄壁筒和球壳的极限载荷 [J]. 东北大学学报(自然科学版), 2012, 33(4): 521-523, 532.

ZHAO Dewen, ZHANG Lei, ZHANG Shunhu, et al. Limit load of thin-walled cylinder and spherical shell with GM yield criterion [J]. Journal of Northeastern University(Natural Science), 2012, 33(4): 521-523, 532.

[14] 翟越, 魏雪英, 计琳, 等. 薄壁圆筒在双剪统一强度理论下的统一解 [J]. 长安大学学报(建筑与环境科学版), 2004, 21(3): 1-3.

ZHAI Yue, WEI Xueying, JI Lin, et al. Unified limit solutions for thin wall cylinder based on twin shear unified strength theory [J]. Journal of Chang’an University(Architecture & Environment Science Edition), 2004, 21(3): 1-3.

[15] JIN Chengwu, WANG Lizhong, ZHANG Yongqiang. Strength differential effect and influence of strength criterion on burst pressure of thin-walled pipelines [J]. Springer Applied Mathematics and Mechanics(English Edition), 2012, 33(11): 1361-1370.

[16] 李子丰. 统一强度理论在杆管柱力学中的适用性和具有SD效应材料的安全应力域 [J]. 石油学报, 2016, 37(12): 1537-1542.

LI Zifeng. Applicability of unified strength theory in tubular mechanics and safety stress field of the material with SD effect [J]. Acta Petrolei Sinica, 2016, 37(12): 1537-1542.

[17] 刘鸿文, 林建兴, 曹曼玲. 材料力学: Ⅰ [M]. 6版. 北京: 高等教育出版社, 2017: 225-228.

[18] 俞茂宏, 李建春. 新土力学研究 [M]. 武汉: 武汉大学出版社, 2017: 104-105.

[19] 俞茂宏, 昝月稳, 徐栓强. 岩石强度理论及其应用 [M]. 北京: 科学出版社, 2017: 146-147.

[20] YU Maohong, XIA Guiyun, KOLUPAEV V A. Basic characteristics and development of yield criteria for geomaterials [J]. Elsevier Journal of Rock Mechanics and Geotechnical Engineering, 2009, 1(1): 71-88.

[21] YU Maohong, KOLUPAEV V A, LI Yueming, et al. Advances in unified strength theory and its generalization [J]. Elsevier Procedia Engineering, 2011, 10: 2508-2513.

[22] 俞茂宏, 杨松岩, 刘春阳, 等. 统一平面应变滑移线场理论 [J]. 土木工程学报, 1997, 30(2): 14-26, 41.

YU Maohong, YANG Songyan, LIU Chunyang, et al. Unified plane-strain slip line field theory system [J]. China Civil Engineering Journal, 1997, 30(2): 14-26, 41.

[23] 丁敏, 汪友弟, 代春辉, 等. 钢管混凝土轴心受压构件的徐变预测模型及其徐变性能分析 [J]. 工程力学, 2017, 34(6): 166-177.

DING Min, WANG Youdi, DAI Chunhui, et al. Creep calculation and behavior analysis of concrete-filled steel tubular member under axial compression [J]. Engineering Mechanics, 2017, 34(6): 166-177.

[24] 钱稼茹, 李宁波, 纪晓东, 等. 外方内圆复合钢管高强混凝土柱抗震性能试验研究 [J]. 建筑结构学报, 2013, 34(5): 96-104.

QIAN Jiaru, LI Ningbo, JI Xiaodong, et al. Experimental study on seismic behavior of composite-sectioned high strength concrete filled steel tubular columns [J]. Journal of Building Structures, 2013, 34(5): 96-104.

[25] 俞茂宏. 材料力学 [M]. 2版. 北京: 高等教育出版社, 2015: 325-327, 364-367.

[26] 俞茂宏. 双剪理论及其应用 [M]. 北京: 科学出版社, 2016: iv.

[27] 王卓. 厚、薄壁钢管混凝土轴压短柱承载力的统一解 [J]. 广东建材, 2009, 25(6): 16-19.

[本刊相关文献链接]

田红亮,董元发,钟先友,等.圆锥微凸体在粗糙表面接触分析中的应用.2017,51(11):71-78.[doi:10.7652/xjtuxb2017 11011]

周晓松,梅志远,张焱冰.夹芯复合材料T型接头弯曲疲劳损伤机制及剩余强度试验研究.2017,51(9):125-130.[doi:10.7652/xjtuxb201709018]

方斌,张进华,洪军,等.联合载荷作用下高速角接触球轴承快速计算方法及接触角分析.2017,51(6):115-121.[doi:10.7652/xjtuxb201706019]

方斌,张进华,洪军,等.联合载荷作用下高速角接触球轴承快速计算方法及接触角分析.2017,51(6):115-121.[doi:10.7652/xjtuxb201706019]

付曦,张俊红,寇海军,等.复杂载荷下轴流压气机叶片疲劳损伤数值研究.2017,51(5):149-155.[doi:10.7652/xjtuxb 201705021]

王庆朋,张力,尚会超,等.考虑应变硬化的混合弹塑性接触模型.2016,50(2):132-137.[doi:10.7652/xjtuxb201602022]