波纹安装板冲压成形

文/马联合·陕西渭河工模具有限公司

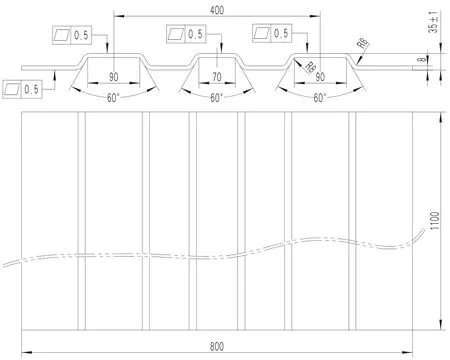

波纹安装板是汽车上的一个产品,呈波浪形,需求量大,工艺上使用钢板冲压成形,成形所需压力较大,成形时容易破裂,形状尺寸不稳定,平面度难以保证,通过多次分析、计算和试制,制定出合理工艺,可高效地生产出合格的产品。该波纹安装板外形尺寸为1100mm×800mm,尺寸较大,材料为SQ650,厚度为8mm,如图1所示。

图1 波纹安装板

波纹安装板成形部分相当于三个U形弯曲件,按自由弯曲力计算成形力,F自由弯曲力=0.7Kbt2σb/(r+t),其中,K为安全系数,b为弯曲件宽度,t为材料厚度,σb为材料抗拉强度,r为弯曲圆角半径尺寸,分别取K=1.3,b=3×1100mm,t=8mm,σb=650MPa,r=8mm。经计算,F自由弯曲力=780.7t,为保证平面度及成形尺寸,增加一部分校正力,需要压力机吨位为1500t。根据以上分析,我们决定采用一次成形,并在2000t压力机上进行压制。

设计制作完模具后,在模具试冲时,碰到的第一个问题是压力机吨位明显不够,只能压到成形深度的一半,而且工件出现破裂现象,特别是中间的波浪形,由于材料流动时两边波浪形结构产生的阻力较大,更容易破裂。

通过分析和结合公司的实际生产,确定采用热压工艺,将成形件加热到650℃~700℃,材料的强度可以降低40%,塑性可以提高50%,从而解决冲床压力不足的问题和消除弯曲破裂的现象。

通过材料加热,在原冷压模具上进行热压试验,所冲压的产品尺寸精度和平面度都达到图纸要求,产品一致性很好,通过一年多来的生产,产品质量非常稳定。

热压工艺生产产品符合要求,质量稳定,但又存在以下缺点:⑴生产成本高,每加热一件坯料,需要费用较高。⑵生产效率低,由于受加热速度限制,生产效率无法提高。⑶需要操作人员多,包括加热人员、冲床操作人员、送料取料人员,至少需要四个人。

因市场竞争激烈,产品降成本的压力非常大,公司对工艺再次进行改进,力争做到保证质量,提高效率,降低成本。

通过技术部门、生产部门的多次分析,决定用冷压工艺,分两次成形,第一压,冲压出中间形状;第二压,以中间形状定位,冲压两边形状(用一个模具,分两次冲压),这样可以降低冲压力,材料流动性也好,不会破裂。基于以上分析,制作了两套冷成形模具,并进行试制。这种工艺在冲压试制时,能够压出形状,但产品平面度严重超差,尺寸稳定性不够,冲压件底面成多折线不平行,无法校平,如图2所示。

图2 波纹安装板成形示意图

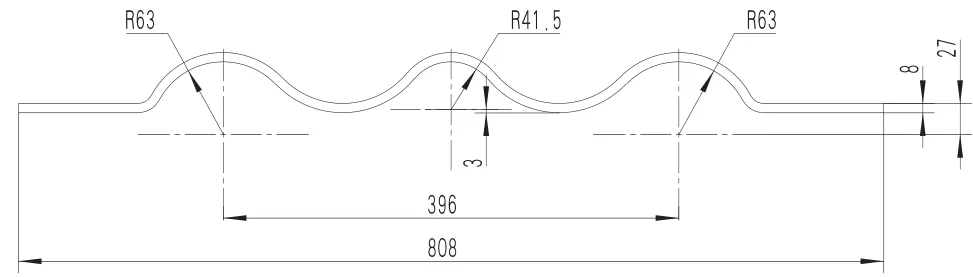

经过这次的失败,我们总结出两点:第一、三个U形最好一次成形;第二、最后成形时,必须有校正弯曲工序。在这两点基础上,再降低冲压力,使用本公司现有设备进行冷压成形。此外,对工艺进行更改,采用两套模具,进行两次冷压成形,第一次压成波浪形,如图3所示。

⑴ 一压成波浪形的原因是,产品在一次成形过程中,中间部分的材料要绕过两边成形部分,相当于增加了一道阻力槛,并非自由弯曲,这是实际需要压力远大于计算压力的原因,所以一压必须采用大圆弧波浪形过渡,从而减少成形压力。

图3 一压成形图

⑵ 一压成形各圆弧部分中性层长度按产品对应成形部分中性层长度的98%,这样可以给二压留2%的变形余量,来保证二压后的平面度,如果大于98%,二压没有变形,平面度不好,如果小于98%太多,容易产生裂纹,而且易导致冲压力太大。

⑶ 一压总长808mm大于产品总长800mm,是为了补充二压时材料所需的2%的变形余量,从而保证二压变形后平面度符合要求。

⑷ 二压和热压的一次成形产品结构相同,由于存在一压的预成形,二压所需冲床的吨位降低,2000t压力机完全可以满足。

根据以上工艺制作模具,通过试制,产品尺寸和平面度均达到图纸要求,模具使用半年后质量也很稳定,与热压成形相比,生产效率提高50%,使用人员减少一半,产品成本降低20%。

结论

⑴ 波纹安装板各波纹部分成形必须一次压成,各个U形部分不能一个一个分开成形,否则,无法保证尺寸精度的稳定性,无法保证冲压件平面度要求。

⑵ 可以采用波浪形预成形进行过渡,减少成形压力。