GSP干煤粉气化关键技术优化研究

马银剑,井云环

(神华宁夏煤业集团有限责任公司,宁夏银川 750411)

0 引 言

新型、高效、节能的粉煤加压煤气化技术是支撑煤化工发展的关键,也是煤化工关键设备和工艺国产化的重中之重[1-3]。经过近10年的发展,煤粉加压气化技术得到了发展和创新。研究者对粉煤加压气化工艺和气化炉流场结构特性进行研究[4-7]。GSP加压气流床气化技术是20世纪70年代末由前民主德国GDR燃料研究所开发并投入商业化运营的干煤粉气化技术,迄今已完成了不同规模、多地域煤种的系列中试装置基础研究和工艺验证[8]。1979年建立了一套3 MW冷壁炉和5 MW冷墙炉中试装置,完成了一系列基础研究和工艺验证工作。1984年采用GSPTM气化技术建立了1套原料处理能力为30 t/h商业化装置,1998年后该装置生产出的合成气被用于甲醇生产及联合循环发电[9]。

宁东能源化工基地是国家重点开发建设的13个煤炭基地、6个煤电基地、7个煤化工基地和国家第二批循环经济示范园区之一,也是宁夏自治区举全区之力开发建设的“一号工程”。神华宁夏煤业集团50万t/a煤基烯烃项目气化装置于2008年开工建设,2010年9月30日机械竣工,2010年底投料试车成功,2012年7月装置大技改后达到设计产能,具有装置规模大、工艺流程长、技术密集度高等优点。GSP煤气化工艺规模由720 t/d扩大到世界最大2 000 t/d,首次实现大规模工业化应用[10-11]。因无国内外先例,工业化示范工程在装置施工建设及运行阶段需克服放大效应影响大,工程化数据不全,工业生产原料复杂等困难。且GSP气化装置大规模工程扩容后暴露出工艺设计不合理、系统控制难等制约装置平稳高效运行的瓶颈问题。本文在分析GSP干煤粉气化技术的基础上,对气化炉组合烧嘴和粗煤气洗涤系统进行优化改造,并对改造效果进行分析,以期为相关工作人员提供参考。

1 GSP干煤粉气化技术概况

GSP干煤粉气化技术是第四代煤气化技术,采用4开1备的运行模式,干煤粉加压后,通过3条煤粉线输送进气化炉与纯氧反应[12]。压力3.8~4.1 MPa(A)、温度1 450 ~1 650 ℃下,煤与氧气发生不完全反应生成CO、H2、H2S,另外进入气化炉的中压蒸气与CO反应生成H2及CO2。气化炉燃烧室采用水冷壁结构,生产过程采用动态挂渣的“以渣抗渣”原理。气化炉水冷壁上熔渣的表面形态直接决定气化炉能否持续稳定运行,但目前鲜见熔渣沉积过程、机理及其表面形态的研究。袁宏宇等[13]在石蜡模拟装置上研究不同条件下炉内熔渣厚度的整体分布规律。贡文政等[14]在小型热模装置上进行挂渣试验,研究熔渣在气化炉内的沉积特性,发现炉内温度高、煤灰熔融温度低、火焰长度高时,熔渣在炉壁上附着越光滑,覆盖面积越大。激冷室采用全激冷流程,通过激冷水喷头对粗煤气降温、洗涤,产生的粗渣通过排渣系统外运,经过激冷洗涤的粗煤气出气化炉进入两级文丘里洗涤器、部分冷凝器、原料气分离罐,而后进入变换系统[15]。

1.1 粉煤加压输送单元

煤加压及进料生产单元是将来自磨煤及干燥装置的粉煤贮存,经高压N2/CO2加压后通过高压N2/CO2气力输送将粉煤通过管道送到气化炉内,实现了从常压连续到加压间歇再到加压连续的转换。技术主要特点如下:①采用高压CO2气力密相输送,减少粗煤气中N2含量。开车时,使用来自空分装置的N2作为输送气体,待下游酸性气体脱除装置再生的CO2气体可用时,输送气体逐步切换成CO2。②整个过程用惰性气体密封和输送,并由程序控制自动进行,操作可靠安全。③粉煤锁斗系统采用4个锁斗轮流操作,实现煤粉的连续供给。

1.2 气化单元

气化单元是在高温加压环境下,粉煤与纯氧、过热蒸汽在气化炉内发生部分氧化反应制备合成气。气化炉在高温加压条件下发生多相反应,影响因素较多,过程极为复杂。技术特点如下:① 采用点火烧嘴和煤烧嘴组合的联合烧嘴,操作控制简单;② 气化温度1 450~1 650℃,气化压力3.8~4.1 MPa(G),产品气体洁净,不含重烃,甲烷含量极低,煤气中有效气体(CO+H2)含量达到85%以上;③ 与水煤浆气化相比,氧耗低15% ~25%;④ 热效率高,冷煤气效率78% ~83%;⑤ 气化炉采用水冷壁结构,无耐火砖衬里,维护量较少,气化炉内无传动部件,运转周期长;⑥ 采用合成气下行的水激冷工艺流程,减少粗煤气带灰量。

1.3 除渣单元

除渣单元主要处理来自气化炉底部的炉渣。本单元技术特点如下:① 基于煤种最大含灰量设计,同时考虑非正常操作高渣量工况;②炉渣采用破渣机破碎至合格粒度,采用刮板捞渣机将渣捞出至运渣汽车;③气化炉高温排出的熔渣经激冷后成玻璃状颗粒,性质稳定,对环境几乎没有影响。

1.4 气体洗涤单元

来自气化炉被水激冷和饱和的粗合成气在本单元进一步用水洗涤除尘、除卤,洗涤后的合成气作为产品送往变换装置。技术特点如下:①洗涤采用了两级文丘里串联部分冷凝器的工艺设计,其中部分冷凝器起到了很好的脱除细小固体颗粒的作用;②洗涤去除粗合成气中少量的细飞灰及卤化物。

1.5 黑水闪蒸单元

本单元主要处理煤气化装置的黑水,包括来自气化炉与洗涤单元的排放水,将黑水中细灰进一步浓缩并回收热量后送入下游黑水处理单元。本单元技术特点如下:①黑水经常压和真空两级闪蒸,将溶解于黑水中的H2S、NH3、HCN等有害气体闪蒸出来并送往焚烧炉,黑水中固体得到进一步浓缩;②经闪蒸的气体冷却后的气体冷凝液送往循环水罐回用,减少了系统外补充水量。

2 装置运行中存在问题及优化

2.1 组合烧嘴

GSP气化炉组合烧嘴采用点火开工和煤粉烧嘴一体化的结构,烧嘴在应用过程中出现以下问题:①点火烧嘴点火不稳定,严重影响气化炉的正常开车。自2011年气化装置运行以来,点火烧嘴频繁烧坏,火焰检测系统故障不断,点火成功率不到50%。②煤粉烧嘴端面烧损,烧嘴使用寿命短。③在气化炉投煤期间,气化炉炉膛壁面热损失很高,炉内流场状态不佳,长周期运行,水冷壁易破裂、烧穿。

优化措施:①采用高能量点火方式,克服低温、积水、积灰结焦等不良运行环境;② 保证稳定点火的基础上,提高氧气喷头的耐高温能力,即采用冷却水强制冷却的方法,保护氧气喷头端面不被烧损;③煤粉投运后,在点火烧嘴氧气通道中通入一定比例高压蒸汽,降低氧气比例,使点火烧嘴头部火焰着火点推离端面;④点火烧嘴冷却水冷却方式由对流结构优化为强制旋流,提高流速,点火烧嘴冷却水夹套材质优化为薄壁管结构;⑤增大最外层冷却水夹套流通面积,保证主烧嘴充分换热。

通过上述优化后,烧嘴运行故障率大幅减少。统计气化炉4个月内停车原因,发现有13次联锁跳车,主要是气化炉外围系统设备故障导致停车,烧嘴本身原因导致的停车很少。本运行周期内气化炉点火烧嘴及主烧嘴运行稳定,解决了原烧嘴点火枪尖停车即换的问题,一次点火成功率及停车后点火成功率高,可重复性强。

发现主烧嘴冷却水外沿存在烧损迹象,主要是由于点火烧嘴冷却水夹套伸出氧气通道出口外沿,高速、高温、旋转的氧气射流冲刷水夹套外沿,导致水夹套外沿破损。通过缩短点火烧嘴外夹套总长度,保证冷却水夹套缩回氧气通道出口外沿以内,同时使夹套外倒角直径变大,减弱应力集中现象,问题得到改善。

2.2 粗煤气洗涤

原设计中气化炉粗煤气洗涤采用多个喷嘴雾化喷淋对粗煤气进行冷降温除尘,实际运行中,粗煤气含尘量远未达到小于1 mg/m3要求,导致变换系统粗合成气加热器、变换保护床堵塞严重[8]。主要存在以下问题:① 粗煤气中细灰含量大,气化炉激冷室的除渣效果差,激冷室出口合成气带灰渣量较大;②文丘里洗涤水中固含量高,导致排液管线堵塞,阀门磨损,装置停车数次增加;③ 黑水旁路闪蒸使用后磨损及堵塞严重;④旁路闪蒸系统采用先冷却后闪蒸,这种设计使得闪蒸没有推动力,实质为减压过程,无法实现闪蒸分离功能,文丘里洗涤水开路控制后,借用旁路闪蒸系统采取连续运行模式,充分暴露出了旁路闪蒸易堵塞和磨损的问题。

主要优化措施:①变换原料气预热器前增加气液分离罐,达到气液分离及除尘效果,减少原料气换热器堵塞;②气化炉合成气出口增加鼓泡塔,实现合成气粗洗,对合成气中粗颗粒和灰分进行洗涤分离;③在现有原料气分离罐上部再增加3层塔盘,将原料气分离罐设计为“洗涤塔”,强化精洗过程;④将现有洗涤水流程改为澄清处理后的高压循环水→文丘里→原料气分离罐→鼓泡塔→闪蒸系统,减少系统磨损;⑤优化现有旁路闪蒸系统,采用单管程换热器,尽量避免管道袋型,防止堵塞;由于增加鼓泡塔后水量,同时配套增加了1套澄清槽;⑥设置静态混合器,提高冷侧合成气温度,降低换热器冷热端温度差,防止换热管结垢堵塞。

经过上述技术优化,合成气含尘量降到0.5 mg/m3以下,气化炉实现4开1备运行目标。2012年底4炉连续运行最长达673 h(技改前4炉运行最长37 h),基本保持4炉运行,日产甲醇达到5 000 t/d的设计产量,最高已突破日产5 500 t。2012年累计生产精甲醇101.64万t。通过上述2项关键技术的优化改造,GSP干煤粉气化装置性能大幅提升,关键运行指标达到或超过了设计指标。

3 改造效果分析

3.1 改造后关键运行数据分析

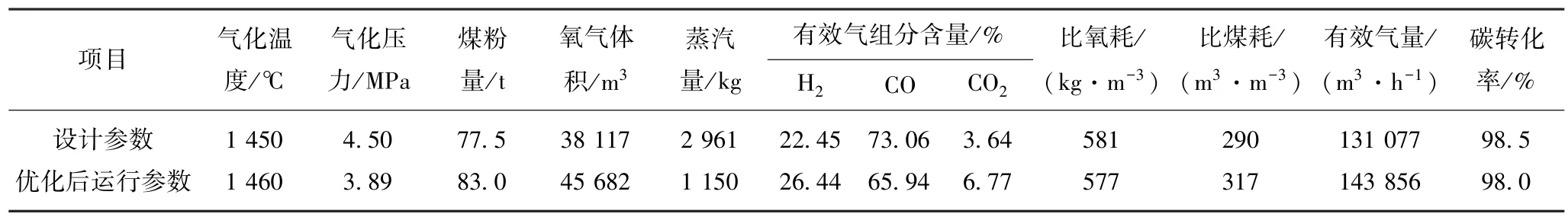

气化设计煤煤质分析见表1,改造前后气化关键数据对比见表2。由表2可知,改造后气化温度、投煤量、有效气组分、产量及碳转化率均达到或超过了设计值。各气化指标明显好转。

改造前后粗煤气尘含量对比见表3。由表3可知,改造后粗煤气尘含量由大于2 mg/m3降低到<0.5 mg/m3,实现小于1 mg/m3的设计要求,改造效果良好。

表1 气化设计煤煤质分析Table 1 Coal properties of gasified coal

表2 气化炉设计与优化后参数对比Table 2 Comparison of gasification parameter before and after design and optimization

表3 改造前后粗煤气尘含量对比Table 3 Comparison of dust content in crude gas before and after transformation

3.2 气化炉有效气成分提高

粉煤加压气化工艺特点为:通过高温高压的气化反应,使喷入气化炉的煤粉与氧气、水蒸气发生反应,生成合成气(CO、H2、CO2、CH4等),其中 CO 和H2为有效气,有效气含量越高,气化效率越高。2~4号炉投料后,从2012-04-29—2012-06-14的合成气中有效气(H2+CO)含量见表4(每天分析6次,取平均值)。

表4 有效气含量统计Table 4 Statistics of effective gas contents

由表4可知,2号气化炉合成气中有效气含量较高,CO+H2含量大于93%,比原燃烧器提高了1.57%,说明燃烧器优化后,粉煤与氧气混合效果较好,气化反应效率高;2号气化炉CO2和CH4含量低,说明气化炉温度适中,既能够保证气化反应所需温度,又能保证高碳转化率。

3.3 水冷壁热损降低

根据运行经验,气化炉热损保持在2~3 MW,同时合成气中CO2、CH4含量低,H2、CO含量高即为气化炉运行的最佳状态。气化炉炉膛挂渣情况如图1所示。可知,气化炉拱顶渣层较为稀松,气化炉炉膛中下部渣层较厚,渣层均匀,说明国产化组合烧嘴的挂渣效果很好,有效保护了膜式水冷壁。

图1 气化炉挂渣情况Fig.1 Condition of slag hanging in gasifier

为了全面对比国产化组合烧嘴应用情况,先后在3号炉、1号炉安装了国产化组合烧嘴,使用效果均优于西门子烧嘴,尤其表现在气化炉流场方面,气化炉热损稳定,烧嘴使用寿命延长,能够满足装置长周期运行要求。

3.4 气化炉运行时间延长

煤化工项目中龙头装置是气化系统,作为产业链的最前端装置,直接影响着整个项目的连续运行。2011—2012年气化炉累计运行时间见表5。由表5可知,技术优化后,2012年5台气化炉的累计运行时间是2011年的2~3倍。

表5 气化炉累计运行时间Table 5 Cumulative running time of gasifier

4 结 语

GSP干煤粉气化技术首次实现大规模工业化应用,因缺乏工业化放大经验、装置大规模工程扩容后暴露一系列问题。如点火烧嘴无法点火、烧嘴端面烧损、水冷壁烧穿、粗煤气带灰严重,洗涤水固含量高等。通过重新设计气化炉组合烧嘴、优化改造粗煤气洗涤系统等措施实现了气化炉点火烧嘴点火成功率达98%以上,粗煤气中含尘量降到0.5 mg/m3以下,解决了制约装置稳定满负荷运行的关键技术瓶颈问题,为以后装置实现满负荷、长周期、稳定运行奠定了基础,为国内煤化工选择煤化工气化技术开辟了一条新路线。

参考文献(References):

[1]JEONG H J,DONG K S,HWANG J.CFD modeling for coal size effect on coal gasification in a two-stage commercial entrainedbed gasifier with an improved char gasification model[J].Applied Energy,2014,123(3):29-36.

[2]MENDES A,DOLLET A,ABLITZER C,et al.Numerical simulation ofreactive transfers in spouted beds at high temperature:Application to coal gasification[J].Journal of Analytical&Applied Pyrolysis,2008,82(1):117-128.

[3]KONG Xiangdong,ZHONG Weimin,DU Wenli,et al.Threestage equilibrium model for coal gasif-ication in entrained flowgasifiers based on aspen plus[J].Chinese Journal of Chemical Engineering,2013,21(1):79-84.

[4]AMOO L M.Computational fluid dynamics simulation of Lafia-Obi bituminous coal in a fluidized-bed chamber for air-and oxy-fuel combustion Technologies[J].Fuel,2015,140:178-191.

[5]盛新,韩启元,汪永庆,等.Shell煤气化装置模拟计算和操作优化软件的的开发与应用[J].化工进展,2009,28(11):2076-2082.SHENG Xin,HAN Qiyuan,WANG Yongqing,et al.Development andapplication of simulation and optimization software for Shell coal gasification plant[J].Chemicl Industry and Engineering Progress,2009,28(11):2076-2082.

[6]毕大鹏,管清亮,玄伟伟,等.基于双组分PDF模型的GSP气化炉数值模拟[J].化工学报,2014,65(10):3753-3759.BI Dapeng,GUAN Qingliang,XUAN Weiwei,et al.Numericalsimulatio of GSP sasifier based on double-mixture fractions PDF Model[J].Journal of Chemical Industry and Engineering(China),2014,65(10):3753-3759.

[7]弥勇,余安华.煤气化模拟计算模型[J].设计技术,2010,20(2):9-11.

[8]崔意华,袁善录.GSP加压气流床气化技术工艺分析[J].煤炭转化,2008,31(1):93-96.CUI Yihua,YUAN Shanlu.Briefly analysing about gsp pressurize entrained-flow gasification process[J].Coal Conversion,2008,31(1):93-96.

[9]北京索斯泰克煤气化技术有限公司.GSPTM煤气化技术的应用[J].应用化工,2006,35(S1):66-83.SUSTEC GSP China Technology Co.,Ltd.Application of GSPTMgasification process[J].Applied Chemical Industry,2006,35(S1):66-83.

[10]范为鹏.GSP气化技术的发展与优化[J].石油化工应用,2012,31(7):84-86,98.

[11]臧庆安,张洪涛.GSP气化炉技术工业化应用[J].神华科技,2012,10(5):72-75,86.

[12]吴跃,李刚健,井云环,等.GSP气化技术煤粉密相输送系统稳定性研究[J].煤炭科学技术,2012,40(12):111-113,117.WU Yue,LI Gangjian,JING Yunhuan,et al.Study on stability of pulverized coal dense-phase transportation system for GSP gasification technology[J].Coal Science and Technology,2012,40(12):111-113,117.

[13]袁宏宇,瞿海根,任海平,等.气流床气化炉熔渣沉积模拟实验研究[J].华东理工大学学报(自然科学版),2005,31(3):393-397.YUAN Hongyu,QU Haigen,REN Haiping,et al.An experimental study of slag deposit in the entrained-flow gasifier[J].Journal of East China University of Science and Technology(National Science Edition),2005,31(3):393-397.

[14]贡文政,段合龙,梁钦锋,等.气流床气化炉水冷壁结渣特性的实验研究[J].煤炭转化,2006,29(4):21-24,28.GONG Wenzheng,DUAN Helong,LIANG Qinfeng,et al.Experimental study of slag deposit on water wall in the entrainedflow gasifier[J].Coal Conversion,2006,29(4):21-24,28.

[15]苏源,院建森,赵振新,等.GSP气化装置合成气洗涤系统流程优化[J].洁净煤技术,2016,22(3):119-123.SU Yuan,YUAN Jiansen,ZHAO Zhenxin,et al.Process optimization for synthesis gas washing system of GSP gasification plant[J].Clean Coal Technology,2016,22(3):119-123.