一种新型的负载换挡机构—行星齿轮增扭器

卢彦峰 刘 娟

(陕西机电职业技术学院 陕西 宝鸡 721001)

引言

煤矿井下常发生煤尘、瓦斯爆炸、火灾、透水与冒顶等灾害,以瓦斯爆炸最为常见,危害亦最大,这极大地凸显了煤矿井下安全运输的重要性。长期以来,我国一直对煤炭工业的持续发展给予高度重视,致力于生产技术水平的提高以及安全生产的加强。而煤矿井下车辆由于工作环境恶劣,对车辆的动力性能提出了更高的要求[1]。随着矿井辅助运输技术的不断发展与进步,一种在巷道底板上运行的专业运输工具——防爆无轨胶轮车以高效能、多用途与机动灵活的特点[2]逐渐在煤矿工业,尤其是大型煤矿集团中得到普及。防爆胶轮车可做到举升自卸,极其适用于矸石与散装物料,与一些低污染车辆相较,该车还具有安全防爆,爬坡力强,牵引力大及适应性强等优势,故大规模应用于井下作业的运输。

胶轮车整车由两部分组成:牵引车(前部)与承载车(后部),两部分由机架铰接系统连接为一个整体。胶轮车动力源通常采用柴油机或蓄电池,另外,还存在较少的拖电缆胶轮车(梭车),以柴油机为动力源的胶轮车在全部胶轮车总量中的占比约为85%[3]。当前,我国很多柴油发动机仍采用手动或有级式传动装置,利用同步器、啮合套或滑动齿轮执行换挡操作。当胶轮车在质地不均匀的井下工作时,易出现阻力增大的问题,如果发动机动力无法对这一增大的阻力予以克服,就需换到有更大牵引力的工作挡,以避免发动机熄火现象;当增大的阻力消失之后,为保持原有动力,发动机又需恢复至原有工作挡。但是,普通有级式变速箱在换挡时必须先松开离合器,再移动齿轮或啮合套挂挡,然后接合离合器,至此完成换挡工作。这一过程中发动机的动力会被切断,如果阻力过大,机组便会停止前进,这时就需要重新起步并加速,当阻力过大致使起步困难时,还需提起运输物料并倒车,然后重新挂挡起步[4]。这样会极大地降低胶轮车用发动机的工作质量。基于此,文章进行一种新型负载换挡机构——行星齿轮增扭器的传动与优化设计方案的研究,保证胶轮车用发动机可以在动力不中断或中断时间较短的前提下顺利通过阻力突然变大的作业区。

1 增扭器结构形式与典型传动方案

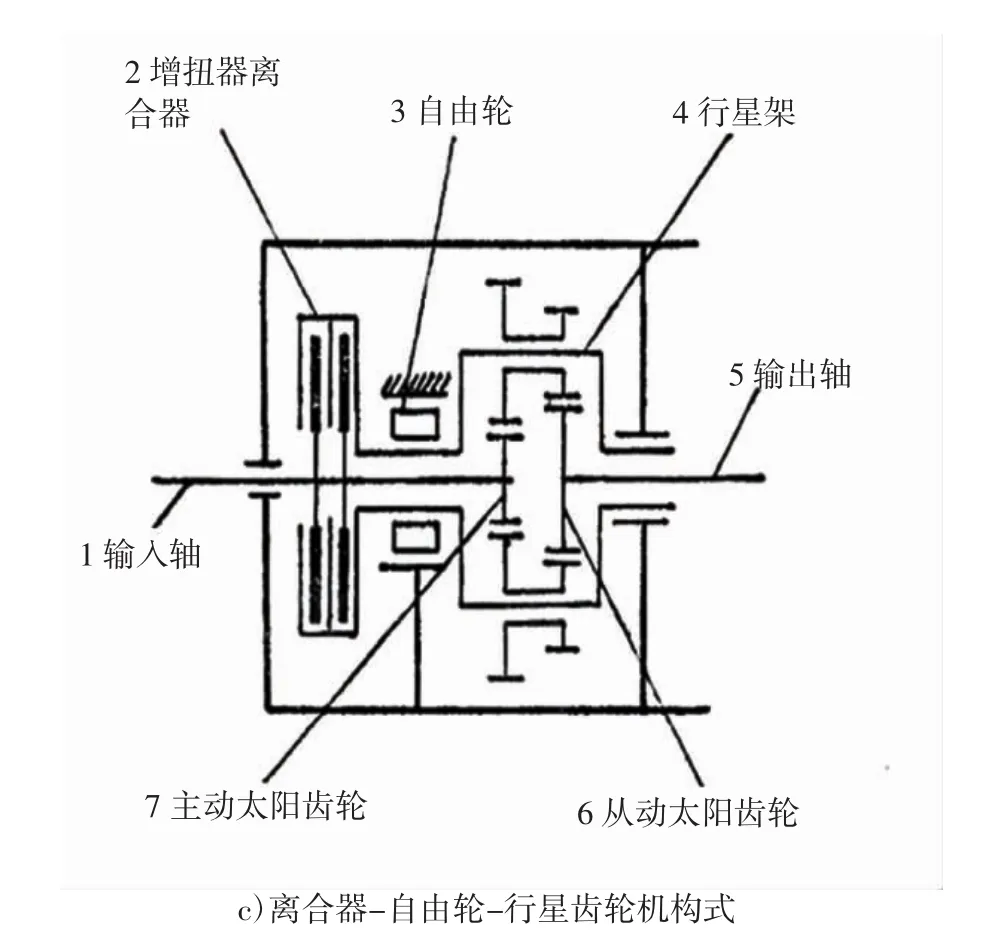

为改善发动机操纵性能,提高使用效率,可在发动机齿轮变速箱前增设一种可负载换挡(又称功率流不中断换挡)的增扭器。当前,学者与业界人士已研发的增扭器有多种结构形式,现就几种常见形式进行简要分析(如图1所示)。

图1 常见形式增扭器

1.1 离合器式增扭器(图1a所示)

由两对传动比不同的啮合齿轮与两个多片离合器共同组成。2、4套于输出轴上,并与离合器主动部分连接为一体。3以滑动花键的形式套于输出轴上。对离合器进行控制之时可以对液压活塞缸予以采用。在发动机工作状态下,3会在液压力作用下运行至主动部分,与其进行结合。换挡操作会对先前接合的离合器产生反向液压力,使其发生分离,直到传动效率减小到零为止。之后,分离的离合器又会逐渐接合,传动效率亦开始增加,这一过程会在主从动离合器部件充分结合时结束。离合器式增扭器可保证换挡的平顺性,换挡环节不会出现功率流中断的情况。

1.2 离合器-自由轮式增扭器(图1b所示)

由两对传动比大于1的啮合齿轮、1个离合器以及1个自由轮共同组成。3位于齿轮轮毂与输出轴之间,具有单向传递增扭性特征。在滚子式自由轮中,若齿轮轮毂与输出轴的旋转方向都是顺时针的,且前者转速大于后者,自由轮中的滚子会被楔住进行扭矩的传递,此时,前者会带动后者以同一转速旋转;若前者转速低于或等于后者,自由轮会允许后者进行自由旋转,这不能实现扭矩的传递。

1.3 离合器-自由轮-行星齿轮机构式增扭器(图1c所示)

3位于行星架4与壳体之间,4只可正转,不可反转。2结合时,4与1会连接为一体,行星齿轮不会自转,整个行星齿轮机构会同其他部件同时旋转。经过离合器、行星架以及从动太阳轮,输入轴的动力最终直接传递给输出轴。若有增扭需要,需分离离合器主从动部件,扭矩经太阳齿轮、双行星齿轮与从动太阳轮反作用于行星齿轮齿上,在行星架反转过程中,自由轮的作用会被封锁,这会将行星齿轮机构变成定轴传动减速器,实现增扭传动。

胶轮车用发动机传动系统的横向布置应是紧凑的,纵向又需对最小离地间隙予以满足。在进行增扭器设计之时,必须考虑结构空间的问题,以横向尺寸的最大程度减小为前提满足纵向尺寸要求。基于简便与精确的操纵要求,增扭器半自动控制的实现以液压控制系统为支撑,按照驾驶员的实际操控,在液压结构作用下进行工作挡位的选择。液压控制系统包括动力源、执行机构与控制机构,其中,动力源是由增扭器输入轴驱动的油泵,它不仅提供压力油于控制与执行机构,使其完成换挡工作,还能提供润滑油供行星齿轮变速器使用。控制机构中主要包括主油路、换挡阀以及安全阀等系统[5]。经过换挡分析,低挡制动与高档离合是双轴式齿轮传动机构与行星齿轮机构两个必要的换挡控制元件,若采用固定传动方式,需在轴向拥有两对啮合齿轮,与液压操控结合的话会增大增扭器的横向尺寸,不利于传动系统的布置,故应以行星齿轮的选择为佳。

2 行星齿轮机构的设计

行星齿轮应具有结构紧凑,轴向尺寸小,质量轻,轮齿受力小等特征,在太阳轮四周,数个相同行星轮需均匀分布,形成惯性力平衡,保证传动平稳性,抗冲击与振动能力以及传动效率。

2.1 结构设计

当前的行星齿轮有单级式与复级式的划分,单个行星排可实现4个前进挡与1个倒挡[6],文章以此为基本单元建立描述行星传动的数学模型,包括2个自由度与3个基本原件,基本原件为太阳轮a、行星架x、齿圈b。工作状态下,低挡离合器与高挡制动器不能同时结合,液压油对其结合进行控制。低挡离合器结合时,轮系自锁,进而形成直接传动;高挡制动器结合时,太阳轮为制动,行星架为动力输入,齿圈为动力输出,形成同向增速传动。与直接传动相比,增速传动输出动力的转速约提高15%。

增扭器的整体结构需要对太阳轮制动器的布置方式以及太阳轮与行星架离合器的连接方式进行把握[7]。由于布置的现实状况以及相关自动变速器摩擦元件较难事前确定,文章选择在行星架右侧进行制动器与离合器的设置。图2所示为行星齿轮增扭器的组成示意图。

图2 增扭器组成示意图

2.2 传动比计算

若行星架x被制动,则a太阳轮输出,b齿圈输入,两者相对转速之比应等于它们齿数的反比,有:

式中:p表示单级行星传动的特性系数,za、zb分别为太阳轮与齿圈的齿数,i为传动比。

在一挡,需对离合器进行闭合,不同构件之间没有相对运动的产生,此时有na=nb=nx,由此得到传动比为===1;而在二挡,中心轮a被制动,这时有na=0,此状态下的传动比为:

考虑行星轮安装于滚动轴承上的方便性问题,行星传动的尺寸应较小,通常p的取值应在1.5~5.0之间。

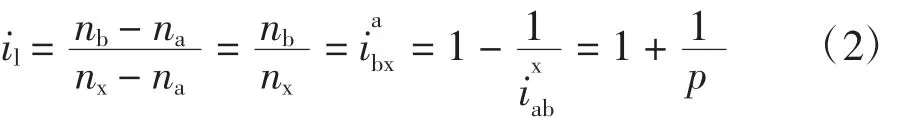

2.3 配齿计算

根据传动比计算公式,当中心轮a固定时,可得单级行星齿轮的传动特性参数:

p与既定传动比ip具有相关性,通过上式,有:

若选定最小齿数za,可知内齿轮b的齿数zb。针对文章设计的传动装置,若p>3,则中心轮a的齿数最小,若p≤3,则行星轮c的齿数最少。

2.4 传动优化设计

2.4.1 设定目标函数

目标函数是指以设计变量表示所要追求的某种性能指标的解析表达式[8]。此处的优化目标函数应为太阳轮a与行星齿轮c体积之和,目标函数中,行星齿轮传动机构的全部优化设计变量均应有所涉及。

式中:da与dc分别表示太阳轮与行星轮的分度圆直径;φd=为齿宽系数;行星轮的个数为n。

2.4.2 明确约束条件

为了满足实际所需,结合行星齿轮传动要求及其装置设计的相关经验,该行星机构需对齿面接触强度、齿轮弯曲强度以及相关约束条件(传动比、相邻、同心、安装等)予以满足:

根据齿面接触强度条件,应有:

式中:K=KAVVKβ,即载荷系数,KHp为行星齿轮之间的载荷不均匀系数,Ta表示太阳轮a的传递力矩,+、-分别表示外、内啮合。

根据齿轮弯曲强度条件,应有:

式中:YF为齿形系数,YS为应力修正系数,δFp为允许齿根弯曲应力。

根据传动比条件,应有:

根据相邻条件,应有:

式中:rac与dac分别为行星轮c的齿顶圆半径及直径,Lc为相邻两个行星轮的中心距,aac为中心轮a与行星轮c的中心距,np为行星轮的个数。

综合以上各条件,行星齿轮配齿比例关系表示如下:

3 编程实现与参数确定

3.1MATLAB编程实现

基于MATLAB数学运算软件,进行行星传动设计与优化程序的编写,实现设计行星传动与运用目标函数确定最优方案的功能,图3所示为其程序流程图。

3.2 fmincon函数求解

根据以上非线性约束条件,利用SQP进行体积最小化优化计算,在Matlab优化工具箱中,fmincon函数可对优化目标予以实现,具体调用格式为:

[x,fval,exitflag,output]=f min con(@opt1,x0,A,b,□,□,Ib,□,@opt2)

输出参数:fval为目标函数最优解,exitflag为终止标志,output表示一种数据结构。

输入参数:@opt1表示目标函数程序名,@opt2表示约束函数程序名,x0为优化程序初始迭代量,A,b为线性约束不等式矩阵。

由此,得到参数的计算结果,做出最终的优化选择。

图3 程序流程图

4 结束语

为了简化煤矿井下作业中的换挡操作,提高作业效率,降低驾驶员劳动强度,文章进行了一种新型负载换挡机构——行星齿轮增扭器传动与优化设计方案的研究,并就其MATLAB编程实现与fmincon函数求解作了相应的探讨。当前,我国煤矿机械及胶轮车用发动机行业技术全面提升的时代已经到来[9],所面临的技术台阶更高,行业必须尽快调整,面向高科技与精工业方向转型,各功率机型生产企业均应致力于科技攻关规划的制定,实现全部部件工艺水平与加工精度的提升。

1 林志更,郝志军.煤矿用防爆柴油机车辆动力性能匹配与计算[J].煤矿机械,2014(4):18-21

2 赵海兴.煤矿井下铰接式防爆柴油机无轨胶轮车设计特点和发展趋势[J].矿山机械,2013(8):13-17

3 刘洋.煤矿液力传动车辆动力性的研究[D].太原:中北大学,2014

4 周纪良.拖拉机负载换挡变速箱[J].拖拉机与农用运输车,1979(6):1-14

5 田豪.4挡自动变速器液压操纵系统分析与研究[D].武汉:武汉理工大学,2009

6 徐骁.六速自动变速器行星传动设计与分析[D].重庆:重庆大学,2016

7 Zihni B S.Planetary gear analysis and synthesis for K-MAX helicopter rotor transmission[C].Proceedings of the 2nd International Basic Research Conference on Rotorcraft Technology,2005:285-290

8 朱增宝,季军,李灿,等.基于高传动效率的行星齿轮传动系统优化设计[J].煤矿机械,2013(1):32-33

9 徐志坚,耿占斌,廖汉平.对拖拉机采用带负载换挡技术的思考[J].农机导购,2012(6):21-24