管板焊缝结构涡流检测端部效应抑制仿真试验

, , ,

(中国特种设备检测研究院, 北京 100029)

管板焊缝检测常用的无损检测方法有渗透检测[1]、目视检测[2]和磁粉检测,其只能检测表面缺陷,且对检测现场污染较大,而声发射检测[3]的实际检测效果有限,因此管板焊缝检测逐渐被射线检测方法代替。检测的缺陷主要为管板焊缝部位内部缺陷,早期曾采用放置放射性源的方式,由于效率不高且不够环保,其后逐渐采用X射线照相的方式,相应的设备为棒阳极[4],但是对于一个管板结构上万根管子,完全进行X射线检测的话,检测效率极低且有辐射污染的危险。涡流检测是一种快速半自动化的无损检测方法,检测效率高,实施检测的同时不需要检测人员离开检测现场,且不存在环境污染问题,很适合管板角焊缝的重复多次性检测。

涡流检测采用电磁感应的原理,对检测对象的电磁特性和几何形状要求较高,但通过合理的传感器设计及信号处理能够降低两者的影响。管板焊缝结构缺陷检测主要区域为列管端部,采用涡流检测时存在端部效应的问题,也是目前电磁检测研究难以克服的问题。理论计算上,THEDDOROS[5]通过解析法和有限元法分析了端部信号和缺陷信号的特征,并指出在低频检测时,线圈通过管端部,会更早地感应出端部信号;JOHN和THEODOROS等[6-7]采用边界元法和有限体积法计算了放置式涡流线圈在检测边角处裂纹时线圈的阻抗大小,但是没有分析边缘效应的影响;BURKE[8]使用解析法计算了放置式线圈边缘效应信号,计算结果与实验结果吻合较好,并指出在线圈靠近工件边缘时,线圈阻抗最大。在实际检测方面,吴干林[9]提出采用管板端部盲区切除的方法,但不适用于在役检测;赵洪贤等[10]针对相关标准中钢管涡流检测盲区长度的问题,提出采用电子信号处理的方法来减小盲区检测长度;丁昱程[11]采用补偿块的方法,提出能使被检件的端部检测盲区减小到近似为零,且适用于各种形式的探头。

笔者设计了一种新型的涡流传感器,通过有限元仿真,计算了永磁体磁化下管壁和焊缝的磁导率分布;在此基础上实施涡流检测,能检测铁磁材料更深层的埋藏缺陷,并得出缺陷阻抗信息,同时与无缺陷管端检测信号进行差分处理。从差分后的信号看,试验方法能够很好地抑制管端部信号,发现缺陷信息,以期能指导工程实践。

图1 20钢管磁化时涡流检测有限元仿真

1 管板焊缝结构涡流检测的影响因素

针对在役的管板焊缝结构的涡流检测,其影响因素主要有几何形状(管板、列管及焊缝的表面状态)和被检对象的电磁特性,前者是导致缺陷检测盲区的主要因素,后者是从本质上影响涡流检测实施的因素。笔者提出采用阻抗信号差分的方法来抑制端部信号,减小检测盲区,其原理是预存一完好无缺陷的管板端部信号作为标准参考信号,将管板焊缝结构端部信号与参考信号进行差分,差分后的信号作为焊缝结构内是否有缺陷的参考。对于管板、列管及焊缝,通常均为同一铁磁性材料,实际检测时,列管壁厚通常为2~3 mm,角焊缝高通常为3 mm[12-13],因此管板焊缝结构检测的最大深度为6 mm,而常规涡流探头很难检测6 mm厚的钢板埋藏缺陷。而笔者对传感器进行优化设计后,增加了磁化单元,对工件施加磁化,此时缺陷周围存在不均匀的磁导率分布[14],此现象的存在使铁磁材料中有一定埋深的缺陷也能很好地检测出来。经过相关论文研究及有限元计算,对于20钢管,其磁化曲线如图1(a)所示;当管壁存在宽深均为1 mm×1 mm的内壁周向人工缺陷(外穿过式涡流线圈检测时,可表征埋藏缺陷),饱和磁化(磁场强度约40 000 A·m-1)下,磁导率分布仍是不均匀的,如图1(b)所示;当检测频率为10 kHz时,同样大小的内外壁缺陷采用外穿过式涡流线圈检测时,经有限元计算得内外壁阻抗如图1(c)所示;其内外壁阻抗幅值分别为1.165 9 Ω和0.236 4 Ω,相位角分别为98.9°和175.7°,内壁缺陷阻抗幅值大于外壁缺陷的,即使在欠饱和磁化(磁场强度约16 000 A·m-1)下,也能够检测内壁埋深5 mm的缺陷,如图1(d)所示。可见,施加的磁化单位不需要把工件施加到磁饱和的状态,也能够检测出铁磁材料更深的埋藏缺陷,当接近磁饱和时内壁缺陷幅值大于外壁缺陷幅值。由此,通过传感器的优化设计及对管端信号的差分,能很好地解决管板焊缝结构涡流检测问题。

2 管板焊缝结构涡流检测有限元仿真

在役检测中,一整块管板上相同的角焊缝结构成密排形式,由于结构类似,有限元仿真只选取其中一个角焊缝结构进行仿真计算。为了节约计算时间,采用二维轴对称模型,进行谐态分析,但由于谐态分析中不能同时有两种激励形式存在,因此在传感器优化的基础上先后进行磁化和涡流检测仿真。

在永磁磁化下涡流检测有限仿真的过程中,对管端进行一次磁化的单元是轴向放置的一对环形永磁体,检测线圈在两环形永磁体之间,模拟内穿过式线圈拉出列管的运动过程,即永磁体和线圈轴向运动,管板不动。在磁导率的处理问题上,对已经划分好有限元网格的管壁,通过单元表操作命令,按照管壁网格单元序号,依次提取磁化后每个单元的磁导率,并把这些值保存在数组中,在后面的涡流检测模型中,保证管壁、缺陷、空气层与磁化模型参数的一致性,尤其是保证前后两模型中管壁和缺陷网格划分的一致性,以排除计算引起的误差以及便于磁导率的重新赋予[15],并做到了磁化后管道材料参数与涡流检测时管道材料参数的不变性,仿真流程见图2。

图2 管板焊接结构涡流检测有限元仿真流程

2.1 传感器模型的构建

当管板结构为铁磁性材料时,且有限元仿真中设置管板、列管及焊缝为同一种铁磁材料,为了满足检测深度和信噪比的要求,必须施加一定的磁化,使管壁及焊缝的磁导率降低并保持均一化,故采用内穿式探头时在线圈两侧各放置一环形永磁体。如图1所示,探头由线圈、永磁体和非导电导磁骨架构成,其中永磁体和线圈外径均为Dm,永磁体内径为Di,永磁体高度为hm,线圈内径为dc,线圈高度为hc,线圈和环形永磁体两两轴向间隔均为Sg。l依据管板厚度和焊缝深度来决定,按照探头扫查的距离,取l为1.5倍的管板厚度较合适。探头具体尺寸参数见表1。

图3 探头结构示意

表1 探头尺寸参数 mm

2.2 磁化方式选择仿真

由于铁磁性列管采用内穿过式涡流线圈检测,而常规的穿过式涡流线圈并不能克服渗透深度和端部效应的影响,因此不能很好地检测焊缝内部缺陷。针对磁导率的影响,在差动线圈前后各放置一个环形永磁体,且目前市场上永磁体最大磁场强度能达到2 000 Gs,满足局部饱和磁化的要求。一般而言,大多数环形永磁体的磁化方向都为轴向,而径向充磁的环形永磁体难以制作,从而使管壁及焊缝贴近线圈的区域得到适当程度的磁化。

图4 不同充磁方向磁化后的管壁磁力线

图4所示为相同位置缺陷在两种不同磁化方式下的管壁磁力线分布。由图4可见,如采用径向磁化的永磁体,待检测的管壁磁力线分布较均匀,如图4(a)所示,扫查过程中由充磁方向差异引起的磁导率变化反映在线圈阻抗上的变化小,而此时缺陷的存在引起的线圈阻抗变化显著,因此有较好的检出效果;而轴向充磁的永磁体的磁力线分布均一性略差于径向充磁的,如图4(b)所示。

磁化的设置上,采用轴向充磁磁环对管端部进行磁化,探头如图3所示,激励电压为12 V,激励频率为50 kHz,20钢的磁特性曲线如图1(a)所示,电导率为7.41×106S·m-1,线圈的电阻率为1.72×10-8Ω·m。通过对仅含有永磁体的磁化模型进行仿真,可以得出管端部的磁场分布及磁导率分布,采样路径SP为两线圈轴向间距,即待检测的管壁区域,永磁体半径为Δr=Dm/2,如图5所示。由于仿真建模时坐标设置为管道轴向y轴,观察管壁磁场轴向分量Hy的均匀度,理论上,均一性越好,磁化效果越好,径向充磁的环形永磁体效果好于轴向充磁的环形永磁体。

图5 管壁磁化路径采样

图6给出了永磁体内外径之差、宽度、间距及矫顽力改变时,管壁采样路径上轴向磁场的分布情况。从图6(a)可看出,当采用轴向充磁的环形永磁体时,内外半径之差变化对采样路径上磁场分量Hy的均一性影响不大,但采样路径上总是存在Hy的不均一性,只是Hy随着内外径之差的增大而增大;永磁体的宽度对采样路径上磁场分量Hy的均一性影响比较大,当永磁体宽度为2 mm时,均一性较好,随着宽度的增加,均一性逐渐变差,如图6(b)所示;两个环形永磁体之间的间距改变并不能使采样路径上的磁场分量Hy保持均一性,如图6(c)所示,只是随着间距的增大,Hy的均一性逐渐变好;永磁体的矫顽力能显著改善Hy的均一性,随着矫顽力的减小,Hy的均一性较好,如图6(d)所示。

通过优化设计轴向充磁永磁体能够部分改善检测区域磁场分量Hy的均一性,但是需考虑到轴向充磁永磁体对管壁磁化时,总是存在Hy的不均一性这一固有缺点,如图4(b)所示。当采用径向充磁的永磁体时,磁力线在管壁的分布较均匀,通过优化设计可以显著提高Hy,改善磁化后涡流检测的信噪比,但是这种充磁形式的环形永磁体很难获得,且造价非常高,不是一种经济的探头设计方案。

图6 永磁体参数变化对轴向磁场分布的影响

2.3 磁化后涡流检测仿真

优化后的探头尺寸参数见表1,管板焊缝结构检测模型如图7(a)所示,有限元检测模型如图7(b)所示,仿真采用二维谐分析,线圈及其周围空气作为整体沿y轴移动,以更接近实际检测过程,与通常循环计算一次划分一次网格略有不同。管板模型尺寸参考现场的管板试样,管壁厚为h,内径为d,焊缝焊角高为H,焊缝突出端面距离为W,缺陷深为hd,宽为hw,距端头的距离为P。根据探头的长度,实际线圈中心扫过的距离为l+hm+hc+Sg/2,具体的尺寸参数如表2所示。

3 缺陷信号差分算法

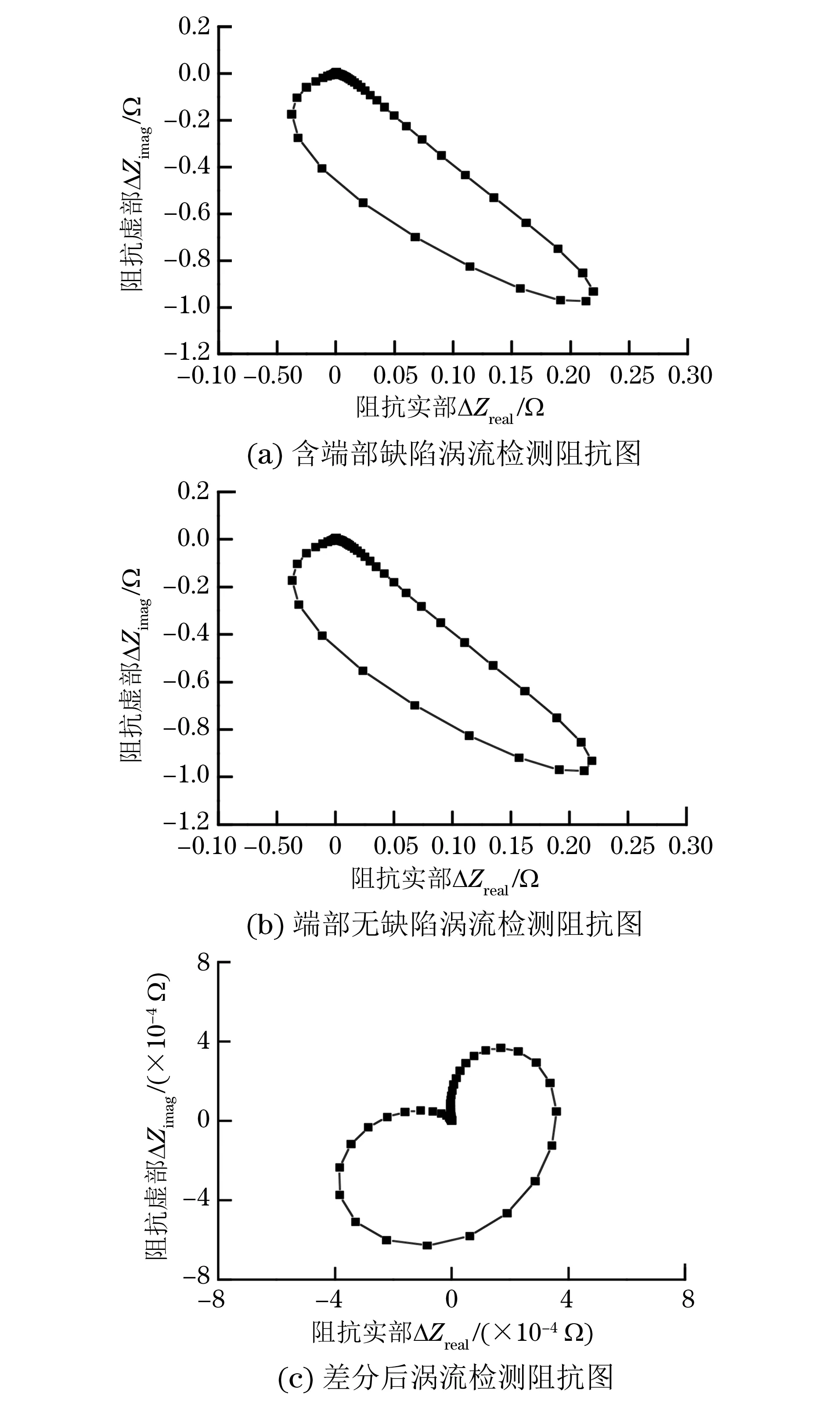

经过两次检测信号的拾取,当检测频率f为50 kHz时,对上一节描述的检测条件,采用同一涡流传感器,经过两次有限元计算,分别求出有无缺陷时端部检测的阻抗信息,将含焊缝缺陷管端检测信号与无缺陷管端检测信号进行空间位置点上阻抗信号差分,理论上可以得出仅含缺陷的信号,类似于传统涡流检测中常用的他比法。如图8(a),(b)所示,当端部焊缝有无缺陷存在时,一次扫查阻抗显示几乎一致,用肉眼无法判断缺陷的存在与否,而根据差分后信号的幅值和相位可以获得掩藏在端部信号下的缺陷信息,如图8(c)所示。由图8可以看出,在数量级上,端部阻抗信号幅值是经差分后缺陷阻抗信号幅值的1 000倍,但是仍可以发现缺陷,由此可以认为此方法能够抑制端部效应,发现近端部焊缝内缺陷,减小了端部缺陷检测盲区。

图7 管板焊缝结构示意及有限元检测模型

表2 管板及缺陷尺寸参数 mm

图8 管端部检测阻抗图及其信号差分结果(f=50 kHz)

4 端部效应检测试验

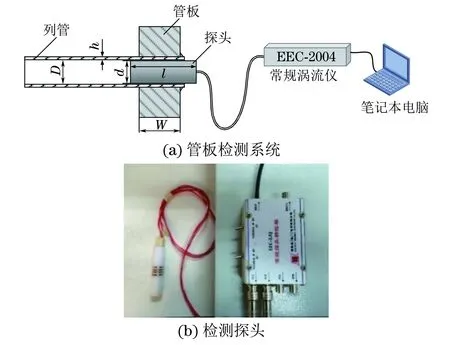

为验证仿真结果的有效性,简单搭建了管板焊缝结构检测试验平台,检测仪器采用EEC-2004常规涡流检测仪,检测系统框图如图9(a)所示,探头采用图1中设计优化后的探头,探头实物如图9(b)所示。

图9 管板检测系统及探头实物

试验采用自主设计的新型涡流探头检测20钢管端外壁人工窄周向槽(采用内穿过式涡流线圈检测时,表征埋藏缺陷),其尺寸(宽×深)为2 mm×1.2 mm,如图10(a)所示,其中深度为壁厚的60%,检测结果见图10(b),(c)。当涡流探头扫过含此缺陷的管端时,即图10(a)的左端,阻抗幅值为69 Ω,相位313.9°;相同增益下,检测无缺陷管端时,即图10(a)的右端,阻抗幅值为69 Ω,相位313.9°。由此可知,相同检测条件下,无论管端有无缺陷,检测的阻抗幅值和相位是一致的,只是从视觉上来看,仪器显示的阻抗图形状大小略有变化,这与图8的仿真结果类似。可见,由于端部效应的存在,仪器无法检出该外壁人工周向槽缺陷。

图12 铝管端各频率下的涡流检测结果

图10 20钢管端窄周向槽及其检测结果

为分析实际检测中信号的差分效果,选用相同规格的铝管作为研究对象,分别在有缺陷的管端和无缺陷的管端各扫查一次,采用传动装置保证探头每次扫过管道的距离为110 mm,扫查速度为200 mm·s-1,导出涡流仪器采集到的阻抗信号试验数据并在Origin里做差分处理,信号差分试验装置实物如图11所示。当检测频率f为120 kHz,有无缺陷的管端部阻抗信号几乎一致,如图12(a),(b)所示。图12(c)为信号差分后的结果,出现类似于缺陷的阻抗信号,同时检测频率为20,50,250 kHz时,分别对阻抗信号数据做差分处理,差分结果如图12(d),(e),(f)所示,均得到了一个差分后的阻抗信号。由此可以看出,差分后信号的阻抗幅值随检测频率的变化而有所不同,存在一个最佳的信号差分频率,但阻抗信号的相位变化不大。低频时端部效应明显,会出现较大的噪声和阻抗信号变形,如图12(d)所示,同时传动装置每次扫查时的抖动也会造成阻抗信号噪声,引起差分结果的误差。尽管管端和缺陷的混合涡流阻抗信号不一定是两种信号的线性叠加,可能是复杂的组合形式,但阻抗信号差分结果也能近似表征端部缺陷信号的存在。

图11 信号差分试验装置

5 结论

针对管板端部效应检测盲区,设计了一种新型的涡流传感器,采用有限元仿真进行了优化设计,初步解决了管板焊缝结构在役涡流检测时,端部效应的存在影响焊缝埋藏缺陷的检出问题,并通过自主搭建的试验系统验证了仿真结果的有效性,同时信号差分试验匹配特定的自动扫查装置,佐证了有限元计算的阻抗差分结果。通过有限元仿真和试验分析可以得出以下结论:

(1) 通过永磁磁化的方式,降低了管板铁磁材料的磁噪声,同时通过有限元仿真发现,在管壁磁化后,涡流线圈能够检测出更深层的焊缝埋藏缺陷。

(2) 采用信号差分的方法能够抑制端部效应,发现端部缺陷,减小内穿过式涡流线圈检测盲区。

(3) 不同检测频率下阻抗信号差分结果不同,幅值变化较大,相位改变小,同时阻抗李萨如图形态上也改变较大,存在阻抗信号差分的最佳检测频率。

参考文献:

[1] 高春华,张文国. 渗透检测在换热器管板上的应用和影响因素分析[J]. 炼油与化工,2010,21(3):33-35.

[2] 王红明,李广云,肖广建,等. 核电蒸汽发生器管板单目视觉检测系统研究[J]. 光学仪器,2007,29(6):4-7.

[3] 张颖,张盛瑀,戴光,等. 换热器管板声发射在线检测及评价方法[J]. 无损检测,2013,35(12):28-31,57.

[4] 强天鹏,徐卫,陈雁康,等.管子-管板焊缝的射线照相无损检测技术[J].化工设备与管道,2008,45(6):12-14.

[5] THEDDOROS T. End effect modelling in eddy current tube testing with bobbin coils[J]. International Journal of Applied Electromagnetics and Mechanics,2004,19:207-212.

[6] JOHN R B, THEODOROS P T, NIKOLAOS P. Eddy current probe signals due to a crack at a right-angled corner[J]. IEEE Transactions on Magnetics,2012,48(12):4735-4746.

[7] THEODOROS P T, NIKOLAOS P, JOHN R B. Evaluation of eddy current probe signals due to interaction with edge crack[J]. Studies in Applied Electromagnetics & Mechanics,2010,33(5):9-17.

[8] BURKE S K. Eddy current induction by a coil near a conducting edge 2D[J]. Review of Progress in Quantitative Nondestructive Evaluation,1987,6:169-175.

[9] 吴干林. 涡流检测头尾信号切除新方法[J]. 无损检测,2001,23(2):78-78,81.

[10] 赵洪贤,李庆卓,孙继华,等. 减小穿过线圈式涡流探伤不可探区长度的研究[J]. 山东科学,2011,24(1):106-108.

[11] 丁昱程,丁建国. 涡流检测时端部(或边缘)检测盲区消除技术:中国,200710066674.1[P]. 2007-01-11.

[12] GB 150-2011 钢制压力容器[S].

[13] GB 151-1999 管壳式换热器[S].

[14] 万本例,张路根,胡智,等.钢管饱和磁化下涡流检测有限元仿真研究[J].制造业自动化,2011,33(8):116-119.

[15] 龚曙光,谢桂兰. ANSYS操作命令与参数化编程[M]. 北京:机械工业出版社,2003.