激光测径和超声测厚在锆合金管材测量中的应用

,,,

(1.西部新锆核材料科技有限公司,西安 710200; 2.重庆凯立仪器有限公司,重庆 330520)

锆合金管坯在超声检测时,经常需要对管坯尺寸进行测量,以监测管材尺寸的均一性。

国内外一般采用自动超声检测设备对内外径、壁厚进行连续测量。该方法需要精密的机械控制系统和稳定的恒温控制系统,才能保证较高的尺寸测量精度[1-2]。

笔者重点介绍了一套国产开发的管材超声检测系统。该系统在探伤的基础上增加了激光测径和超声测厚方法。其在保证测试精度的前提下,能同时对管材内、外径和壁厚进行测量。在锆合金管坯的生产应用中,该系统不仅保证了产品尺寸检测精度,还能提高尺寸检测效率,能够满足管坯尺寸检测的需要。

1 管材尺寸测量原理

文章应用的管材尺寸测量系统是旋转式超声管材检测系统中的一个功能应用。整个检测系统包括尺寸测量部分和探伤部分,其功能示意如图1所示。

图1 探伤和尺寸测量系统功能示意

探伤系统分为纵向缺陷检测和横向缺陷检测,纵向缺陷检测探头如图1中L1和L2布置,横向缺陷检测探头如T1和T2布置。

尺寸测量与探伤共用一套软件应用系统,分为外径测量和壁厚测量。

外径测量采用一个或多个激光测径仪固定在探伤系统的入口,在管材穿过时进行测量,测量数据在管材的轴向方向是连续的。

壁厚测量时,两个聚焦探头分别置于管材两侧(如图1中W1和W2布置),且与管材处在同一中心线上,探头与管材之间用水作耦合剂。测量时,探头围绕管材高速旋转,管材直线前进。

测量系统的工作频率为数千赫兹,即每秒测量数千次,每次均可测量出管材的壁厚数据,因而,可实现对管材壁厚尺寸的连续测量[1]。最后,通过软件结合激光测径仪测出的外径数据,可算出管材的内径数据。

具体工作原理如下:

(1) 外径测量

系统采用2个单体激光测径仪(角度相差45°)从4个方向上(两两相互垂直)来检测锆管的外径,测量示意如图2所示。采用2个测径仪可以测出管材轴向同一截面上的4个外径数据OD1、OD2、OD3、OD4。

图2 管材外径测量示意

将这4个数据代入式(1),计算锆管的外径OD,通过编码器将管材对应位置及该截面位置的外径数据保存在软件缓冲区中。

(1)

(2) 壁厚测量

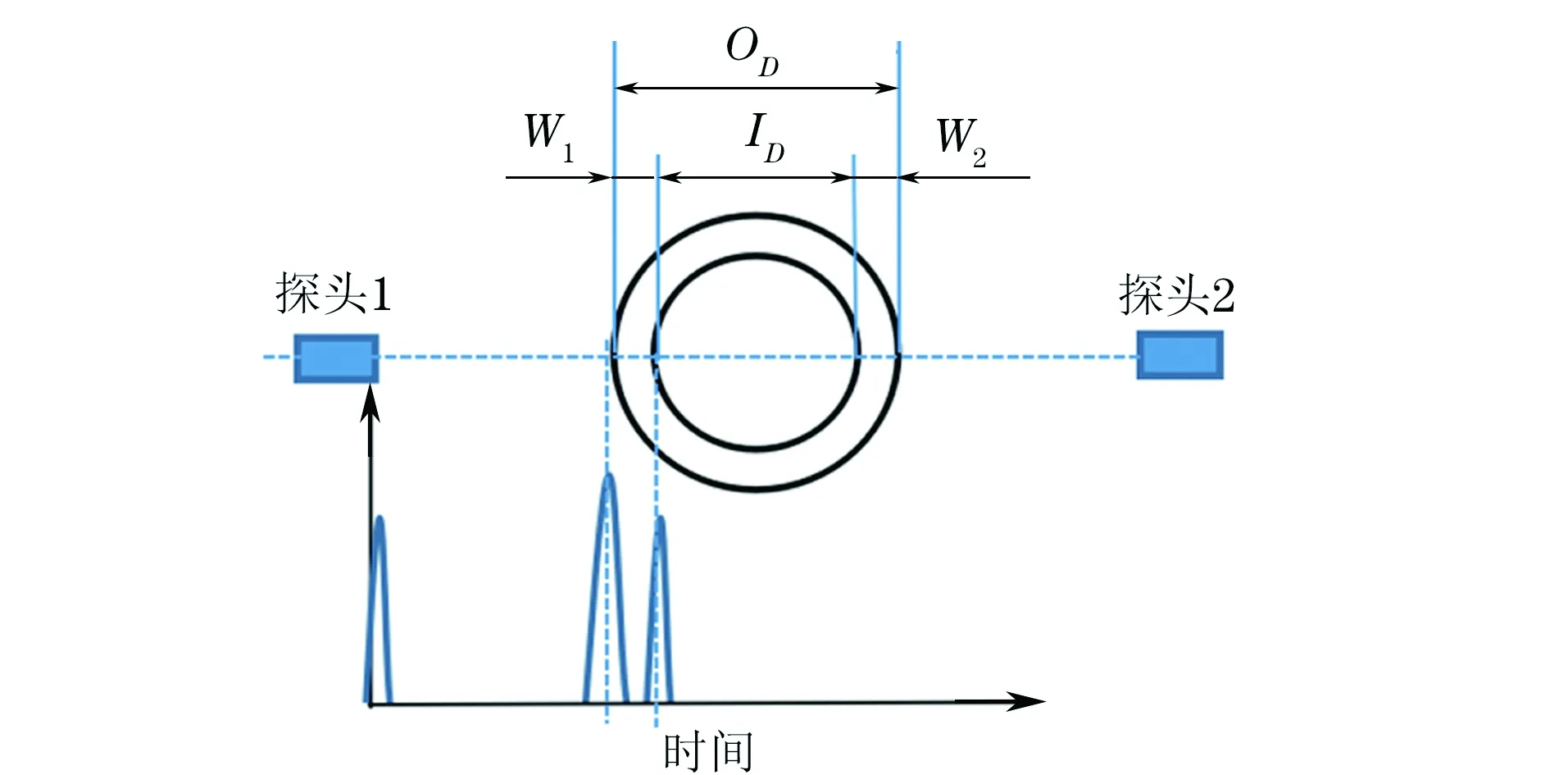

图3 管材壁厚测量示意

管材壁厚时(见图3),探头产生的超声波脉冲透过耦合剂水经过管材内、外表面时产生反射回波,通过探头接收被管材内外壁反射回波的时间差,可以精确计算出管壁中超声波单次传播的时间。由此可通过式(2),(3)得到管材的壁厚。

W1=c锆t1

(2)

W2=c锆t2

(3)

式中:W1,W2为管材壁厚;c锆为声波在锆管材中的传播速度;t1,t2为超声波在金属管壁W1和W2中的传播时间。

可见,在进行管材壁厚测量时,需要知道超声波在管材中的传播速度c。因为精确测量每一支管材的声速是不太现实的;所以实际应用中,认为同一工艺条件下生产的同规格管材的声速是相同的。即选用其中一支管材制作成尺寸校准管,用来调试仪器,修正管材的声速c,保证管材壁厚测量的准确性[1]。

(3) 内径测量

当管材经过两个测量壁厚的探头时,测厚仪器按以上方法计算出锆管的两个壁厚数据W1和W2;此时系统会调出对应位置的外径值OD,就可以计算出该位置的内径数据ID。

ID=OD-W1-W2

(4)

2 检测系统

检测系统主要包括检测平台、电气及控制系统、超声检测系统、外径测量系统、水循环系统等设备硬件及相应软件。其主要特点如下:

(1) 检测平台包括了升降平台、探头旋转装置、管材夹持送进装置等。该设备探头转速最高为1 600 r·min-1,管材的送进速度最高为10 m·min-1。

(2) 超声检测系统包括探伤部分和壁厚测量部分,可实现壁厚的连续测量。

(3) 外径测量采用激光测径仪固定式测量,测试精度为0.002 mm。

(4) 水循环系统可以循环提供耦合水,且耦合水带冷却功能。

(5) 工控机中安装有相应的管理软件,可实现对仪器的控制及对检测结果的条带图显示、统计和查询等功能。

3 锆合金管坯尺寸测量的应用

管坯是成品管材制造过程中的重要工序的产品。管坯内、外表面质量的好坏及管坯尺寸的均匀性是后续成品管材轧制的重要保证。因此管坯检验中,尺寸测量是很重要的一部分,文章应用的测量系统是专为管坯尺寸测量而设计的。

笔者以φ63.5 mm(外径)×10.92 mm(壁厚)锆合金管坯为例,验证该系统尺寸测量的精度和稳定性。

3.1 尺寸标准管设计

由尺寸测量原理可知,外径测量采用的是激光测径的方法,其测量的准确性与仪器相关,与管材材料无关,所以测径仪器计量合格后,无需再次进行校准。但管材壁厚的测量,由测量原理知必须要有一个已知壁厚尺寸的标准管,用以精确校准测量系统(实际校准管材的声速)。

实际应用中,尺寸标准管一般采用同一规格、同一加工工艺的管材加工而成,一般在标准人工缺陷管的一端加工2个约10 mm长,尺寸均匀的台阶孔(见图4),两段台阶孔分别进行计量(计量段测试值不少于10组,取平均值作为该计量段的计量值),其中一段用于校准,一段用于稳定性和准确性测试。

图4 尺寸标准管尺寸示意

3.2 仪器设备

系统检测和测厚采用型号为USIP40的多通道数字化超声检测仪。

外径测量设备为DG2100型双向激光测径仪。

3.3 检测探头

壁厚检测探头采用两个参数相同的线聚焦探头,其频率为10 MHz,焦距为1.0 in.(1 in.=25.40 mm),晶片直径为0.375 in.。

3.4 检测工艺参数

检验的工艺参数包括:探头的旋转速度、管材的前进速度和仪器的重复频率。

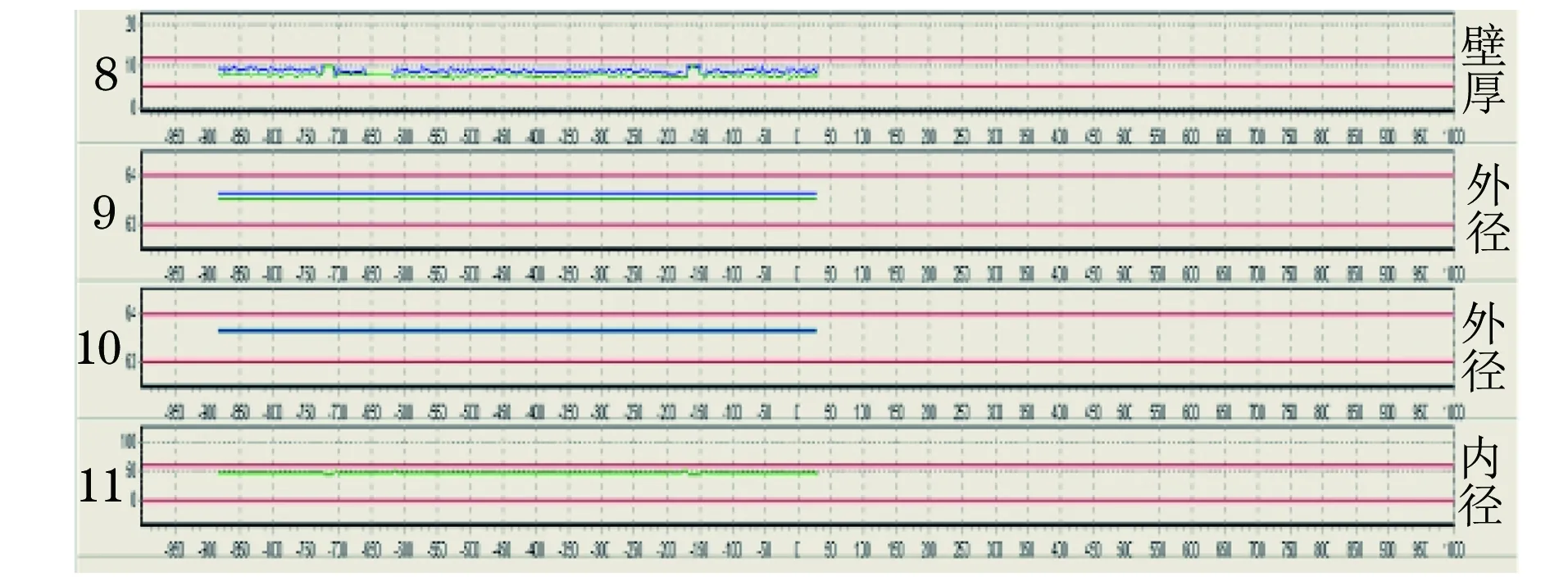

一般要求检测螺距为1~2 mm,仪器的重复频率不少于3 kHz,以保证在管材的一个螺旋截面上测量的数据可达50组[1]。检测系统从每个螺旋截面测取的数据中,选出最大值和最小值进行记录,一直从管头到管尾,形成最大值和最小值的测量曲线,如图4所示。

图5 尺寸测量条带记录

图4中标识的第8行曲线为两个探头分别检测到的管材壁厚,第9,10行曲线为管材激光测出的外径,第11行曲线为管材内径。每个通道都会显示出整个管材相应数据的最大和最小值。如果某一点超差,系统将在曲线图的对应位置处有报警显示。

3.5 尺寸测量精度

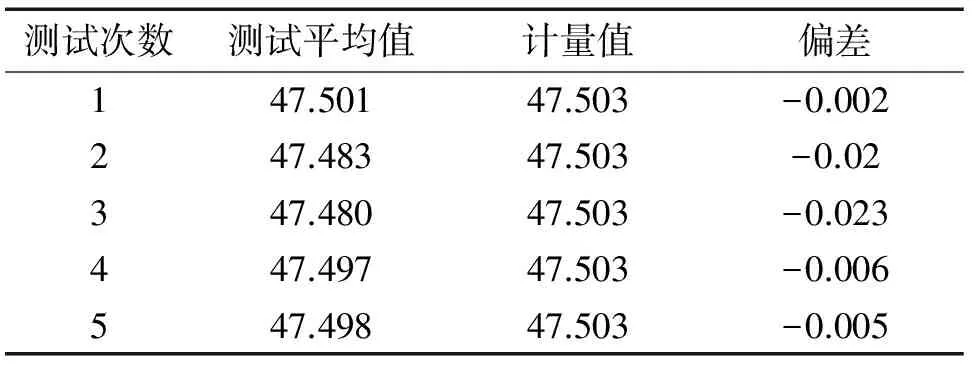

按测试方法测试5次,所测管材的外径、壁厚和内径的测试平均值与计量平均值的偏差如表1~3所示。

表1 管材的外径测试数据 mm

表2 管材的壁厚测试数据 mm

表3 管材的内径测试数据 mm

从测试结果可以看出,外径实际测量误差不超过±0.008 mm;壁厚实际测量误差不超过±0.02 mm,内径测量误差不超过±0.025 mm,可以满足管坯的尺寸检测要求。

3.6 测量系统稳定性测试

参照国外ROTA设备超声检测系统性能测试方法[1]:连续测量20次,计算出这20次测量值的标准偏差,以此作为系统稳定性的判定依据。试验结

果显示,该系统尺寸测量的外径偏差<0.006 mm;壁厚偏差<0.01 mm;内径偏差<0.015 mm。

4 测量系统精度的影响因素

经分析及参考相关文献[1-3]结论认为,影响该系统测量精度的因素主要有以下几点:

(1) 尺寸标准样管壁厚的计量误差会传递到系统的校准误差中。

(2) 两个测量探头与被测管材的不同心,或管材移动时产生振动,都会对系统的测量精度产生很大影响。

(3) 激光测径仪设备的测量误差是影响因素,同时管材表面的污物(如水等附着物)对外径的测量也有较大的影响。

(4) 超声仪器稳定性的影响,如壁厚中传播时间的测量误差。

该方法存在局限性时,可以与其他的测量方法进行配合使用。

5 结论

对于管坯检测来说,利用该系统的激光测径和超声波测厚的尺寸检测方法,在满足管坯尺寸测量精度的同时,还可以提高管坯尺寸的检验效率,也可以监测管坯尺寸的均一性,以指导管坯轧制工艺的改进。

相对于机械测量的方法,该系统的尺寸测量方法具有检测速度快、测量数据多、可显示管材整体尺寸特征的优点,是其他管材尺寸测量方法的有益补充。

参考文献:

[1] 李恒羽,袁改焕,王德华. 尺寸连续测量技术在核用锆管生产中的应用[J].钛工业进展, 2008, 25(2):37-41.

[2] 毛捷,郭成彬,张逸君,等.细小管材的自动化高精度超声测量 [J].应用声学,2002,21(4):29-32.

[3] 赵善敏.无缝钢管超声测厚探讨[J].特钢技术, 2008,14(2):54-56.