废旧动力电池回收关键技术探讨

刘 诚, 陈宋璇, 吕 东, 孙铭阳, 陈学刚

(中国恩菲工程技术有限公司, 北京 100038)

0 前言

由于化石能源危机和对环境保护要求的提高,近年来新能源汽车和动力电池成为市场的热点。我国新能源汽车生产量在2015~2016年后进入快速增长期,2016年产量51万辆,为2014年7倍,预测2020年产量将达到200万辆;动力电池产量的增长趋势与新能源汽车新增产量趋势相似,预测到2020年需求量达120 GWh,是2016年的近5倍[1]。

通常动力电池使用3~5年后,储电能力将低于80%而面临淘汰,据中国恩菲矿业经济研究院调研分析,2017年动力电池预计报废量为5.8万t,从2018年起动力电池进入退役爆发期,当年报废量有望达到19万t(含电池厂商生产废品量),2019年后,报废增长率维持45%左右,2023年报废量将突破100万t。报废电池若不回收,不仅会带来严重的环境问题,对重金属资源也是一种浪费。以动力电池行业对钴金属需求为例(如图1所示),预计2017年动力电池行业对钴需求量为5 000 t,到2020年将达到1.9万t,如果钴全球供给量维持10万t不变,则动力电池行业对其需求量可占到全球钴供给量的19%,在我国这一需求量可达34%。

图1 动力电池行业钴需求量趋势

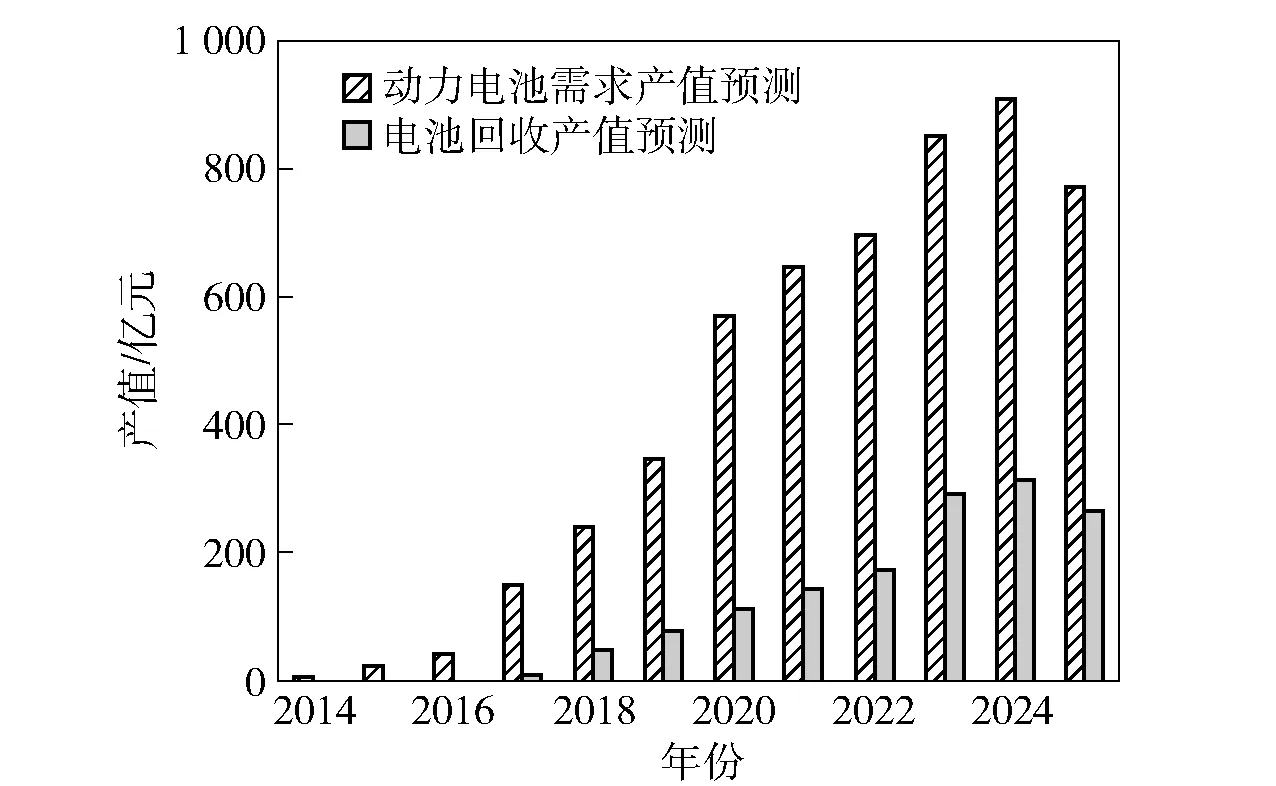

预测2020年动力电池需求产值将超过500亿元,废旧动力电池回收产值将超过100亿(如图2所示)。废旧动力电池回收产值持续增长,至2024年将超过300亿,废旧动力电池及回收产业发展前景良好。因此,从资源、环境及材料寿命周期看,发展和完善废旧动力电池回收,能够促进新兴动力电池产业的健康发展。

图2 动力电池需求及其回收行业产值

1 废旧动力电池回收工艺

1.1 废旧动力电池回收工艺概况

一般情况下,废旧动力电池回收工艺由两个工段组合而成(见图3),工段Ⅰ为破碎分选,是将电池破碎解离,使铜、铝等金属以及正负极粉体混合物具备后续分离条件,通常采用重力法、磁力法、静电法等组合物理法[2];工段Ⅱ为金属提取分离,是根据不同种物料成分特点,采用化学方法对目标物质进行精细有效提取或组分修复,包括湿法、火法、火法湿法联合法等[3]。

图3 废旧动力电池回收工艺组合

1.2 废旧动力电池回收工艺实例

1.2.1 Recupyl公司废旧动力电池回收工艺流程

法国Recupyl公司是一家专门从事废电池回收处理的国际化公司,采用物理-纯湿法回收工艺(VALIBAT工艺)[4],如图4所示。

图4 Recupyl公司废旧动力电池回收工艺

废旧电池在CO2和氢气混合的隋性气氛下进行机械拆解,惰性氛围能够有效降低锂的反应活性;通过磁选、重选、筛分等物理分选,得到钢、铜、塑料及小于500 μm的细粒物;细粒物中添加氢氧化锂、水,并在惰性氛围下,得到碳酸锂沉淀、不溶的金属氧化物及混合气体;通过硫酸加热浸出,分离金属盐和不溶碳粉;最后,添加Na2CO3溶液,钴以氢氧化钴沉淀形式析出并回收。

VALIBAT工艺工业试验厂于2007年在新加坡投产试运行。2009年实现工业化应用,处理能力达320 t/a,2013年处理规模能够达到8 000 t/a。

1.2 .2 Umicore公司废旧动力电池回收工艺流程

比利时Umicore公司成立于1989年,集团下属的电子垃圾处理厂是全球最大的废弃物金属及贵金属提取企业,是一家在城市矿产和电池回收方面具有全球影响力的标杆企业。采用的是火法- 湿法联合回收工艺(Val’Eas工艺)[5],如图5所示。

图5 Umicore公司废旧动力电池回收工艺

废旧电池不经破碎解体,直接与高炉渣、造渣剂、冶金焦粉等混合,加入竖炉中高温富氧熔炼,产出的钴- 镍- 铜(锰)合金进一步湿法分离提纯,得到Co、Ni、Cu高纯化合物作为电池正极活性材料的生产原料,熔炼渣则作为建筑材料,尾气先经二燃室燃烧,经净化后对外排放。该工艺无法回收锂,由于熔炼采用富含SiO2的酸性渣体系,导致炉渣中Co、Cu有价金属含量偏高。

Umicore公司于2005年建成了一座处理能力4 000 t/a的工业试验厂,经过两年的运行,2007年实现了工业运营, 2012年处理能力扩大到7 000 t/a,全流程金属总回收率超过80%,远高于>50%的“欧洲目标”。

1.2.3 国内某公司废旧动力电池回收火法- 湿法工艺流程

国内某公司采用火法- 湿法的废旧动力电池回收工艺,如图6所示。

电芯集中放电后,加入到回转窑中进行裂解,然后将产物进行破碎和分选,得到含Al、Cu、Fe的金属片和粉料。金属片通过重选和磁选进行分离,粉料进入硫酸- 双氧水体系进行湿法处理,得到三元前驱体。该工艺需要进行废气、废渣、废水环保处理。

1.2.4 国内格林美公司等物理- 湿法废旧动力电池回收工艺流程

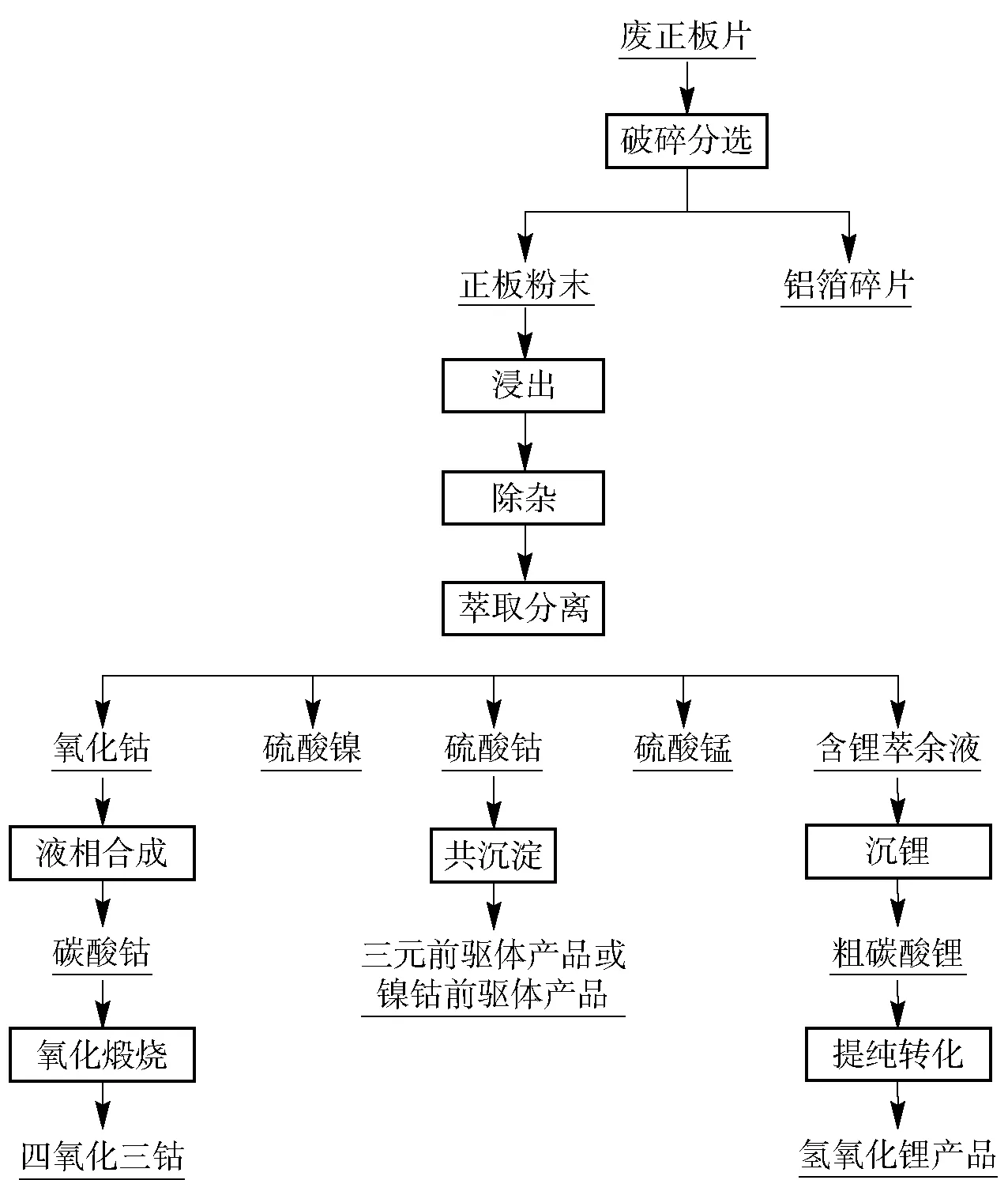

国内格林美公司等采用物理- 湿法的废旧动力电池回收工艺,如图7所示[6]。

图7 物理- 湿法废旧动力电池回收工艺

废料经过破碎分选,除去金属碎片,通过酸浸、萃取分离得到各种目标金属盐溶液,然后通过共沉淀制备三元前驱体产品或由氯化钴制备碳酸钴,煅烧后制备四氧化三钴,含锂萃余液则用来制备氢氧化锂产品。

2 废旧动力电池回收关键技术探讨

在旧动力电池回收工艺中,放电、破碎、分选、湿法、火法以及二次污染物治理等是关键环节,下面对这些环节存在的问题及改进进行探讨。

2.1 放电

动力电池报废时,残余的电量在仓储、破碎过程中有爆炸危险,应当进行深度放电处理。该环节的难点是如何诊断电池放电完毕或达到安全残留量,目前的放电方法主要有盐浸泡法、放电柜放电和电阻放电等。盐浸泡法一般选择Na2CO3、NaCl和CuSO4作为溶液[2],浸泡24 h后视为放电完毕;放电柜放电能够监测废旧电池剩余电压,但作业成本较高,生产效率较低;电阻放电是指将电池放入金属粉或石墨等固体导电粉末中[7],使废旧锂电池发生短路,实现其放电。

作者认为,盐浸泡法容易实现,且成本低,操作简单方便,但需要通过大量试验,获取高效、安全放电溶液及最优放电时间。

2.2 破碎

破碎过程会产生大量热,且电解液与空气接触,易产生HF、PF5以及非甲烷总烃等有害挥发性有机物(VOCs)[3,8]。该过程的难点是如何减少或避免破碎过程中电解液挥发或分解产生的二次污染,保护作业人员安全。甄爱刚等[9]提出水中破碎的方法,避免废旧电池爆炸; W. Mclaughlin等[10]提出液氮条件下破碎方法,并向破碎产物中加入LiOH溶液,防止电解液溶质LiPF6分解产生二次污染;赵东江等[11]提出废旧电池穿孔,并置于碱溶液中使电解液溶质与碱溶液反应后再破碎;Hanischc等[12]利用惰性气体对破碎进行保护,破碎后产物蒸馏,蒸馏得到的挥发性产物冷凝后回收。

作者认为,破碎过程应提高作业环境的密闭性,保证作业环境惰性气体氛围,提高破碎设备的自动化和智能化程度,尽量减少操作人员,通过布风设计将有害气体定向引流收集处理。

2.3 火法处理

在不同回收工艺中涉及破碎物料热解、废旧电池直接焙烧和电极材料焙烧等环节均可采用火法处理。因动力电池所含组分复杂,金属与有机物共存,该环节的难点是如何使薄膜、塑料等有机杂质与金属有效分离,或为后续工段进行高值提取创造条件,同时减少有价金属进入渣中影响金属回收率。目前工业应用的高温熔炼法原料适应性强,处理量大,但无法回收Li,炉渣金属含量偏高,且投资高、运营成本高[5];回转窑焙烧法能耗低,投资省,但薄膜等有机成分易残留,尾气对设备造成损坏。

作者认为,采用低温热解技术,能够在保护气氛条件下将有机物与粉体材料分离,且低温不影响各金属组分的后续分离提取,锂、铝等物质不会被氧化,不影响金属回收率。

2.4 分选

分选环节是废旧动力电池预处理过程中的核心,适用的分选方法和设备可以有效将废旧电池破碎产物(或经过裂解、焙烧后的破碎产物)中各组分进行分离,减少铜、铝金属中的塑料杂质,降低正负极粉中含有的微细粒铜、铝等杂质金属,缩短湿法冶金流程或显著减少湿法冶金过程产生的二次污染物,提高整个回收工艺的经济性。该环节的难点是在电池内可回收物多样性的条件下,实现经济性提取。因正负极粉与集流体破碎产物之间的粒度存在一定差距,筛分可将绝大部分的铜、铝等金属与正负极粉进行分离;气流分选能将有机碎片和黑粉同较重的金属颗粒分离,溢流用旋风分离器和除尘器收集后再筛分,得到塑料碎片和黑粉[13];现有的研究往往是对废旧电池破碎后的产物进行简单处理即实施分选,环保措施不到位,容易造成二次污染。

作者认为,采用浮选方法可以避免废气二次污染问题,通过配备特殊浮选药剂获得较好的分选效果,简化工艺流程。

2.5 湿法处理

湿法是正极材料回收处理研究最多的一种方法,通常将粉体材料酸浸(若粉体材料中含有微细铝粒,也可先进行碱浸除铝),将各种有价金属转移到溶液,然后根据不同金属离子性质差异采用沉淀法[14]、萃取法[15]、电沉积法[16]和离子交换法[17]等将各种金属分离。

采用湿法逐一回收有价金属的工艺流程普遍较长,不仅增加处理成本,降低收益,并且产生大量废液需要二次处理。陈亮等[18]先利用物理擦洗-稀酸搅拌浸出法将集流体与正极材料分离,然后浸出正极材料中的有价金属,浸出液除去铁、铜和铝杂质后共沉淀法制备镍钴锰碳酸盐前躯体。李金辉等[19]利用铁置换法除去酸浸出液中的铜,使剩余液中铜和铁的去除率在99%以上,满足制备三元材料前驱体要求。

作者认为,湿法工艺应致力于优化现有分离提纯,缩短流程和减少二次污染的产生,降低成本,使电池废料不经镍钴锰萃取分离,去除杂质后共沉淀法直接制备三元前驱体。

2.6 负极材料处理

因回收价值较正极材料低,国内外学者对负极材料回收处理研究的相对较少。石墨类碳材料一直处于负极材料主流地位,有报道将硅与碳基材料结合,形成新型硅碳复合材料,能有效提高材料充电、安全性能,具备工程化应用条件[20]。负极材料处理环节的难点是正极材料与负极材料间存在一定的密度差异,但二者粒度很细,风选时容易一同进入轻产物,浮选时两者容易被同时浮起。目前采用的有破碎筛分- 流化床法,用以分离负极中的铜和碳粉;浮选法,用以从破碎后的电池材料中选出石墨[21]。

作者认为,可采用液固流化床分选机和特制浮选溶液,在低流化速度下,利用组分细微比重差异,将物质依次分离。

2.7 二次污染物处理

动力电池回收工艺中的各个环节几乎都可能产生二次污染物,有破碎、热解、高温熔融过程中产生的含HF、二噁英、氮氧化物等废气,湿法浸出萃取过程中的污酸废液,火法、湿法处理过程中产生的含重金属危废渣,如何减少污染物产生,或选用经济、有效环保处理技术是该环节的难题。长远来看,生产中二次污染物处理的规范性、经济性,可能是影响整个电池回收行业健康、良性发展的一个关键要素。目前采用的液氮保护或负压破碎,能减少剧毒气体外泄;采用的碱浸法,可以吸收产生的HF;采用有机酸浸取粉体中的有价金属,生产过程绿色无污染;也有将电池材料作为微生物的固体培养基,得到含金属溶液的方法。

作者认为,在整个工艺设计中,可将各环节的有机、有毒废气集中收集燃烧,产生的废气经净化后排放;各环节产生的重金属废渣、碳粉、铁渣等固相废弃物,可高温熔融成玻璃态的一般固废,进行资源化利用。

3 废旧动力电池回收新工艺提出

通过分析目前工业应用的主要废旧动力电池回收工艺及各环节处理技术优缺点,结合铅酸蓄电池回收、线路板电子垃圾有价金属精细提取、危险废弃物尾气治理、废水治理、危废渣无害化方面的成熟工艺,经过小试、中试研究,提出了一种新的废旧动力电池回收工艺,如图8所示[22]。

图8 废旧动力电池回收新工艺

该工艺将废旧动力电池在盐溶液中进行集中放电处理,达到要求后在氮气氛围下进行保护破碎,破碎后的混合物在一定的蒸汽、氧气、燃料配比下进行低温热解,使其中的电解液、塑料和薄膜等有机物燃烧或分解。采用合适的分选方法与设备,将固相产物中的铜片、铝片、铁片、负极粉体及正极粉体混合物依次回收。经过酸浸、湿法处理,剩余粉体制备、修复为三元前驱体或正极材料;破碎环节产生的HF、PF5,低温热解产生的VOCs气体,通入二燃室进行富氧燃烧,然后经降温、除尘、脱酸、脱氮等净化工序,达标后排放;将净化工序中产生的含废活性碳、氟和磷石膏渣,及酸浸环节不能溶解的碳粉、除杂环节得到的铁渣和铝渣等固体废物,配入侧吹熔炼炉高温处理,产生的一般固废可用于制备建筑材料。

4 结论

本文论述了目前工业应用的国内外主要废旧动力电池回收工艺,分析了废旧动力电池回收过程中主要技术环节的特点和问题,基于环保、经济性考虑,提出了一种废旧动力电池回收处理工艺流程。

在原生矿产资源日益短缺和社会环保要求严格的背景下,做好废旧动力电池回收具有很好的经济和社会效益,也是循环经济、绿色发展和可持续发展的战略要求。随着新能源汽车产业的蓬勃发展,废旧动力电池将在未来两三年内迎来报废爆发期,动力电池回收产业将进入黄金发展期,掌握成熟、规模化的经济环保动力电池回收工艺技术,将会在产业发展中具有竞争优势。

[参考文献]

[1] 方晓汾. 节能与新能源汽车产业发展规划[J]. 中国资源综合利用, 2012(8): 10-14.

[2] 昝振峰. 废旧LiCoO2锂离子电池回收及再利用研究[D].哈尔滨工业大学, 2012.

[3] 谢光炎, 凌云, 钟胜. 废旧锂离子电池回收处理技术研究进展[J]. 环境科学与技术, 2009, 32(4): 97-101.

[4] Tedjar, Farouk. Challenge for recycling new advanced batteries[J]. Global Symposium on Recycling, Waste Treatment and Clean Technology, 2005: 2665-2670.

[5] Hagelüken C. Recycling of Electronic Scrap at Umicore’s Integrated Metals Smelter and Refinery[J]. World of Metallurgy-ERZMETALL, 2006, 59(3): 152-161.

[6] 张笑笑, 王鸯鸯, 刘媛, 等. 废旧锂离子电池回收处理技术与资源化再生技术进展[J]. 化工进展, 2016, 35(12): 4026-4032.

[7] Krüger S, Hanisch C, Kwade A, et al. Effect of impurities caused by a recycling process on the electrochemical performance of Li[Ni 0.33 Co 0.33 Mn 0.33 ]O2[J]. Journal of Electroanalytical Chemistry, 2014, 726(4): 91-96.

[8] 吴文峰, 沙亚红, 黄敦新,等. 废旧动力锂电池自动拆解试验研究[J]. 海峡科技与产业, 2017 (3): 101-103.

[9] 甄爱刚, 王乃义. 一种锂电池破碎拆解回收方法[P]. 中国,CN105811040A, 2016-07-27.

[10] Mclaughlin W, Adams T S. Li reclamation process. US, 1999.

[11] 赵东江, 马松艳. 采用湿法技术从废旧锂离子电池中回收有价金属[J]. 化学工程师, 2011, 25(2): 52-54.

[12] Hanisch C, Loellhoeffel T, Diekmann J, et al. Recycling of lithium-ion batteries: a novel method to separate coating and foil of electrodes[J]. Journal of Cleaner Production, 2015, 108(in Press): 301-311.

[13] 蔡保宪, 蔡亚军, 张保建. 废锂电池处理系统及处理工艺[P]. 中国, CN106140796A, 2016-11-23

[14] Wang R C, Lin Y C, Wu S H. A novel recovery process of metal values from the cathode active materials of the lithium-ion secondary batteries[J]. Hydrometallurgy, 2009, 99(3): 194-201.

[15] 吴芳. 从废旧锂离子二次电池中回收钴和锂[J]. 中国有色金属学报, 2004, 14(4): 697-701.

[17] 王晓峰, 孔祥华, 赵增营. 锂离子电池中贵重金属的回收[J]. 电池, 2001, 31(1): 14-15.

[18] 陈亮, 唐新村, 张阳, 等. 从废旧锂离子电池中分离回收钴镍锰[J]. 中国有色金属学报, 2011, 21(5): 1192-1198.

[19] 李金辉, 李新海, 周友元, 等. 镍钴锰三元电池废料浸出液除铜铁净化[J]. 过程工程学报, 2009, 9(4): 676-682.

[20] 何帅. 锂离子电池硅碳复合负极材料的制备及其性能研究[D].东华大学, 2014.

[21] 吴彩斌, 李献帅, 赵捷明, 等. 泡沫浮选法回收失效锂离子电池中的电极材料[J]. 有色金属(选矿部分), 2017 (3): 45-48.

[22] 刘诚, 陈学刚, 孙宁磊,等. 一种废旧锂离子电池回收方法[P]. 中国, CN201711116789.7,2017-11-13.