重型车尾门液压翻转系统的设计

卿艳青,延 伟,邓希来

(湖南三一重工股份有限公司,湖南 长沙 410100)

根据结构形式的不同,汽车尾门可分为对开式、侧开式、上翻式、下翻式。其中对开式和侧开式一般依靠人力开启。对于重型车,由于其尾门质量大,多采用液压或气动开启的上翻式和下翻式结构。下翻式尾门结构在开启后可以兼做登梯直接供人员进出车内,应用越来越广,而其他开门方式必须在车辆尾部增加踏板,在增加成本的同时还影响了整车的通过性。本文设计了一种重型车下翻式尾门液压翻转装置,以10s内稳定开/闭尾门为设计目标,完成了该方案的设计、主要液压元件的选型和样车验证等工作。

1 尾门结构设计

根据确定的门框尺寸设计满足承载要求的尾门结构。

1)确定车体后门框开口尺寸。

根据GJB1824—1993《装甲车辆门窗孔尺寸》要求,尾门最小的开口尺寸H(高)×W(宽)为950mm×850mm[1]。本文结合人机工程及整车高度布置要求,按最大化原则最终确定车体尾门开口尺寸为H=1 150mm、W=1 000mm。

2)确定尾门结构和铰链位置,并初定油缸支座的位置。

尾门翻转后兼做人员进出的登梯,故尾门主体结构设计为双层框架带防滑条的结构,其材料采用厚度为6mm、牌号为Q345B的高强钢板。尾门主体结构上焊接有重型合页,该合页与装配在车体上的重型合页进行铰接,实现尾门翻转动作。

为方便人员上下车,设定尾门翻转后,其最远端上表面距地面的距离为400mm;结合尾门尺寸,可知此时尾门与竖直面的开启角度为130°。

在尾门两侧与车身之间设计有包胶链条。该链条可对尾门开启角度进行限位并在尾门开启后,作为人员上车时的拉手,并与铰链销轴、液压油缸一起支撑上车人员和货物,起到保护液压缸和铰链的作用。即使液压系统失效,尾门也不会直接砸向车底。

根据车体总布置要求并结合设计经验,在车体内底板上及尾门铰接位置靠右侧初定液压翻转油缸的油缸支座。

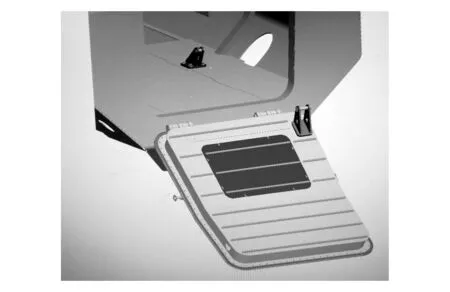

综合门框尺寸、尾门强度及人机工程完成的三维初始模型如图1所示。

图1 尾门三维初始模型

2 尾门液压系统设计

根据尾门铰接位置、油缸安装座位置和开启角度等要素首先确定翻转油缸行程及安装距。进而结合尾门质量、开闭时间等参数确定整个液压系统主要零部件的参数。

1)计算翻转油缸的行程及安装距。

依据三维模型建立图2所示的尾门开闭简化图。图中A为车体上油缸支架的铰接点,B为尾门的铰接中心,C为尾门上油缸支架的铰接点,b1为尾门开启终点位置油缸的长度,b2为尾门关闭锁止位置油缸的长度。假定油缸行程为L,油缸的无效长度为200mm,则有:

b1=2L+200

b2=L+200

图2 尾门开闭简化图

油缸行程与油缸支架的初始布置位置无关,可按初始布置的油缸支座位置计算油缸行程,从三维模型上测得b1=958mm,b2=528mm。此时L=b1-b2=958-528=430(mm),考虑到安全裕度,取L=450mm。

反推b1,b2的最小长度为

b1=2L+200=1 100(mm)

b2=L+200=650(mm)

2)尾门液压系统选型。

按上述计算结果,将车体上的油缸支架左移,确保b2=650mm,如图3所示。

图3 油缸位置确定后的尾门开闭简化图

经分析,液压翻转油缸在尾门处于开启最大位置时所需的力最大,如图3开启位置。此时油缸相对车门铰接点的力臂L1=88mm,重心至铰接点的力臂L2=505mm。已知尾门质量m为190kg,要求尾门开启时间t=10s,液压系统压力P=16MPa,油缸的负载率取0.6,传动效率为0.98。

尾门打开在最大位置的转动力矩为:

M=mgL2=190×9.8×0.505=940.31(N·m)

式中:g为重力加速度。

根据力矩平衡可知液压缸的最小拉力为:

F=M/(L1×0.98)=10 903.41(N)

则液压缸的实际拉力为:

F1=F/0.6=18 172.35(N)

根据活塞杆实际拉力及材料的屈服强度计算活塞杆直径d:

即

查手册可知45号钢材的屈服强度σs≥355MPa[2],材料的屈服极限δp取1.5倍的安全系数,即δp=355/1.5=236MPa。由此可得d=0.01m,结合实际,取d=20mm。

计算油缸内径D:

式中:P为系统压力,P=16MPa。计算可得D=0.032m,取D=35mm。

计算系统流量q:

即

计算可得,q=4.33×10-5m3/s,即q=2.6L/min,取q=3L/min。

计算泵排量ε:

ε=q/k

式中:k为电机转速,k=2 500r/min。计算可得ε=1.2mL/r。

计算电动泵的功率P1:

P1=Pq/(60×0.85)

计算可得:P1=0.94kW,取P1=1kW。

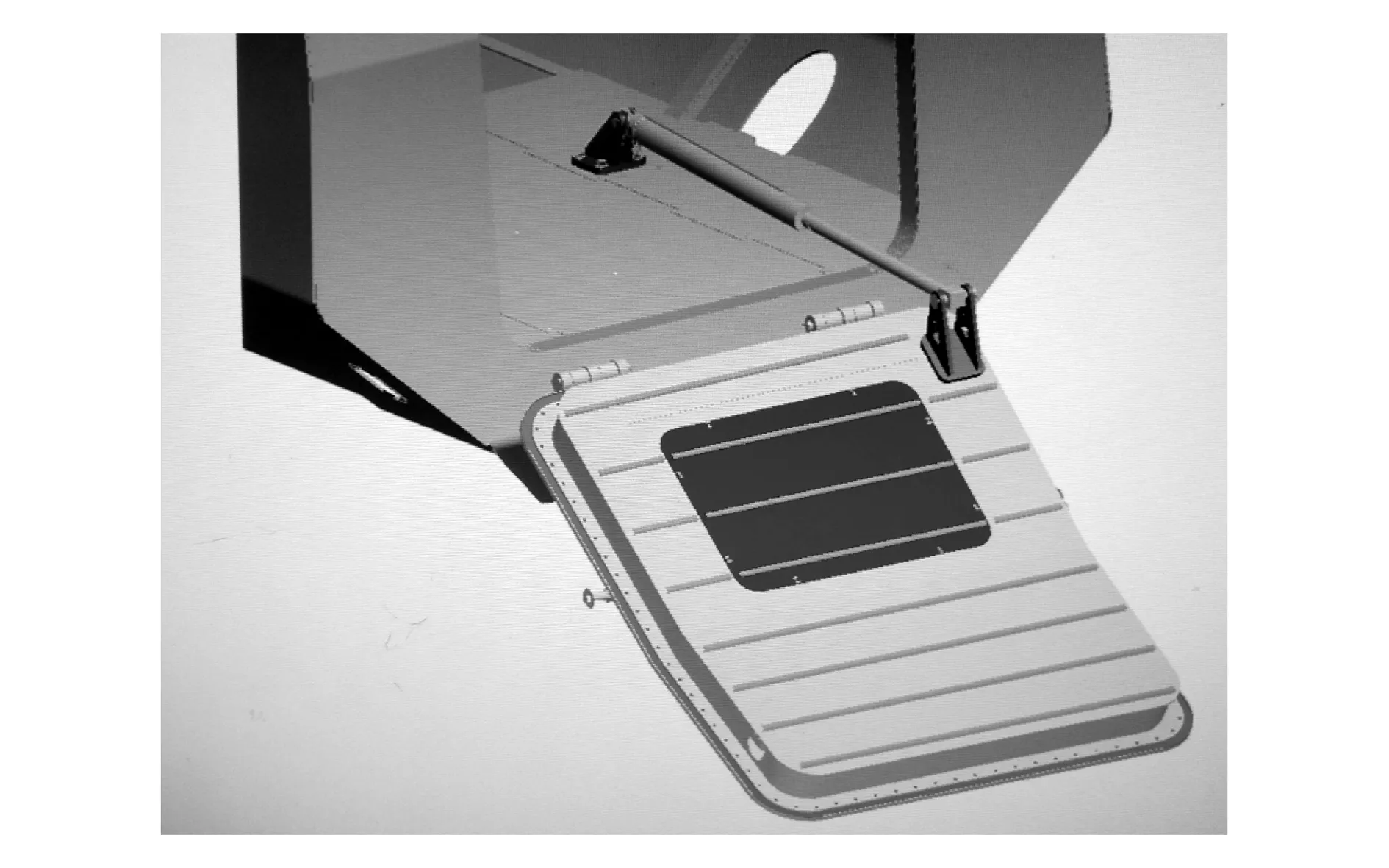

由此可得液压翻转油缸的规格为φ35mm×φ20mm×450mm,电动泵的功率为1kW,排量为1.2mL/r。最终的三维布置如图4所示。

图4 尾门液压油缸布置三维模型

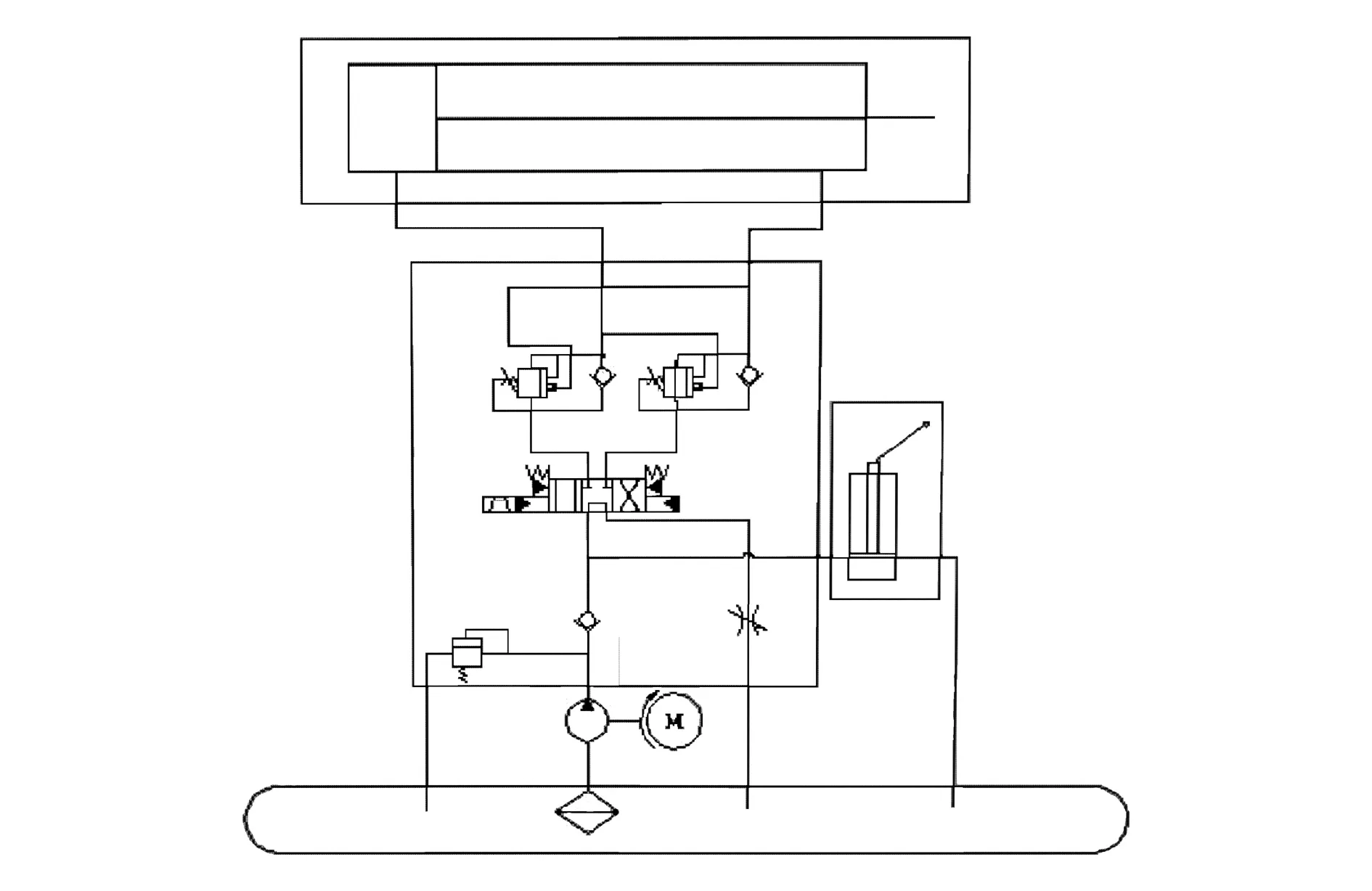

尾门液压系统原理图如图5所示,电机带动油泵通过换向阀后驱动双向油缸控制尾门开闭,油缸进出端均设有用于保证液压系统平稳运行的平衡阀。另外,该系统设置有手动泵,在断电的情况下,可通过操作手柄完成尾门的开闭动作。

图5 尾门液压系统原理图

3 方案验证

按上述液压方案参数完成选型并进行了样车试制,如图6所示。液压系统电机泵由车载电瓶驱动,实测尾门开启时间为8s,尾门关闭时间为10s,满足设计要求。

图6 尾门液压翻转装置装车效果图

4 结束语

本文以实际项目为背景,介绍了一种重型车尾门液压翻转装置的设计和选型过程,并对其使用效果进行了实车验证,验证结果满足设定目标。

参考文献:

[1] 装甲车辆门窗孔尺寸:GJB 1824—1993[S].

[2] 优质碳素结构钢:GB/T 699—1999[S].