大型烧结主抽风机改造方案研究

周顺成

(江苏省冶金设计院有限公司, 江苏 南京 210019)

大型烧结主抽风机改造方案研究

周顺成

(江苏省冶金设计院有限公司, 江苏 南京 210019)

摘要:论述了大型烧结主抽风机改造方案确定的基本原则、方法和步骤,明确了主抽风机轴功率及单位产品电耗的计算方法。通过实例,阐明了大型烧结主抽风机改造方案确定的过程。

关键词:抽风机; 改造方案; 配套性; 可行性; 经济性

引 言

烧结主抽风机是烧结生产系统的核心设备,烧结主抽风机的电耗一般占总生产系统电耗的60%,直接影响烧结生产的产量、质量、工序能耗。大型烧结主抽风机还存在单体设备大,传动功率高,能耗高,负压高,启动系统相对复杂,检修维护专业强等特点;一旦出现故障,往往造成长时间的检修,长时间的停产直接影响钢铁厂的生产平衡,带来较大的影响和经济损失。而随着国内机械制造技术的不断提高,风机、电动机效率明显提高,能耗明显降低。近年来,一些烧结厂对老、旧、故障率高、效率低的主抽风机进行改造;有的在烧结系统进行升级改造时,同步对主抽风机进行改造,改造项目往往受现场条件的限制较多。本文就如何进行设备选型、设计方案确定进行深入研究,说明了大型主抽风机改造方案确定的基本原则、研究的方法和步骤。

1 研究方向的确定和论证

(1)配套性:主要考虑烧结机料层厚度(栏板高度),烧结粉(一般考虑主要矿源)的理化性能,烧结烟道的设计参数(耐压值和流速),除尘器的设计参数(耐压值和处理量),脱硫系统的处理量等。

(2)可行性:原风机、电动机砼基础的承载力,检修行车的起重量,进、出风口布置,供电系统等。

(3)经济性:首先对预想的各方案结合、借鉴同类烧结设备生产系统情况,从提高烧结矿产量(提高烧结机利用系数,降低故障率)、质量、降低工序能耗(主要是电耗)而带来的效益进行计算;其次,兼顾降低改造费用和缩短改造时间。此外,还要考虑与本企业其他烧结机设备的互换性,以降低备件成本和维护保养费用。

综合上述分析、对比,确定改造方案。

2 改造方案的研究与确定

2.1 项目的提出

国内一大型企业从国外引进一条老的烧结生产线,主抽风机为上世纪70年代,德国一风机厂制造的产品。投产1年后出现以下问题:

(1)轴承座振动值超标,严重时超过10 mm/s,给安全生产带来隐患。

(2)烧结机利用系统较设计值和其它烧结机低约10%。

(3)主抽风机电耗较其它烧结机高7~9 kW·h/t。主抽风机内效率仅有81%,动力学性能差,是造成主抽风机电耗比其他烧结机高的主要原因。

(4)主抽风机的结构性能与其它烧结主抽风机不统一,转子备件投入成本增加。

(5)主抽风机配用电动机的供电电压为5.2 kV,与全厂10 kV高压供电系统不统一,不仅供变电系统复杂,而且供电损耗大,生产成本加大。

因此可以认为,该风机和电动机是一个高能耗的、有隐患的陈旧设备,应该淘汰。

2.2 配套性研究

(1)旧风机技术性能参数

进口流量:19020 m3/min;

全压力:15696 Pa;

进口温度:160 ℃;

风机转速:994 r/min;

电动机容量:6500 kW, 5.2 kV;

风机内效率:0.81

(2)新风机技术性能参数

进口流量:17000 m3/min;

全压力:16500 Pa(出口压力500 Pa);

进口温度:150 ℃;

风机转速:1000 r/min;

电动机容量:5800 kW,10 kV;

风机内效率:0.87。

(3)烧结生产线的烧结机栏板高600 mm,主要使用澳大利亚和巴西进口矿粉,新风机负压高于旧风机,根据国内、外生产经验,新风机选型的负压可满足生产要求,并留有使用精矿粉生产及今后提高料层生产的负压条件。

(4)烟道和除尘器,设计耐压值为22000 Pa,而风量低于旧风机,故可满足新风机性能要求。

(5)脱硫系统,风量低于旧风机,满足要求。

(6)供电系统不配套,需整体更新。

2.3 可行性研究

(1)主抽风机的砼基础结构和桩基的原设计承载能力高达2050 t,而新的风机和基础的总荷载不足1000 t,故可满足要求。

(2)新风机转子重量及外形尺寸均小于旧风机转子,新电动机重量小于旧电动机重量,故可满足安装及检修要求。

(3)进、出风口通过现场优化设计,可保证机壳为135°的剖分面,从而可保证转子在只拆除剖分面而不拆除进气口的情况下,吊出转子。

现场具备新风机改造的基本条件。

2.4 经济性

2.4.1 节电效益

电动机更换为10 kV电压等级,变压器及线路损耗将大大减少。电动机的功率由6500 kW降低为5800 kW,减少了700 kW的功率消耗。更换风机后,由于风机性能的变化带来了明显的节电效果,通过相关的技术参数对比和计算获得一个确切的数值。

烧结机面积174 m2,利用系数设计值1.5 (t/m2·h)(实际生产约为1.35 t/(m2·h)),年工作时间7920 h,年产量约207万吨。有关功率计算公式如下。

轴功率计算公式

Nz=QP/(1000×3600×风机内效率×机械效率)

式中Q为进口流量(m3/h),P为全风压(Pa),机械效率一般取0.98。

单位产品消耗的轴功率

N=Nz/(烧结机利用系数×烧结面积)

(1)旧风机电耗计算

轴功率计算

旧风机生产时,单位产品消耗的轴功率(不计线损和电机效率)

(2)新风机电耗计算

轴功率计算

新风机生产时,单位产品消耗的轴功率(不计线损和电机效率)

(3)考虑各种技术参数的差异带来的影响

流量参数折算影响:19020/17000=1.1188

压力参数折算影响:15696/16500=0.9513

温度参数折算影响:(160+273)/(150+273)=1.0236

扣除各项因素影响后,旧风机生产时,单位产品消耗的轴功率修正为

26.7×1.1188×0.9513/1.0236=27.8 kW·h/t

(4)改造后风机节电效益

电价:0.73元/(kW·h )

27.8-23.3=4.5 kW·h/t

4.5×0.73×207×104=680.0万元/年

上述计算,说明了经济上是可行的。

2.4.2 设计方案及改造费用

(1)设计方案

首先要保证主抽风机的进、出口中心线不变,以利发挥风机的最佳技术性能,这是高负压主抽风机经济运行的基本原则。在此原则下,具体设计如下:

①利用原有风机基础的下部结构,保留绝大部分砼基础,将风机电机基础的上部结构,包括全部平台等设施全部更新,并对安全性和稳定性方面有影响的地方局部加固。充分利用现有的砼柱梁结构,作为风机进风调节门执行机构的基础位置。

②利用原有润滑站和高位油箱的位置和基础,润滑系统设备要求电动机润滑最小油压50 kPa,为此高位油箱距风机轴承中心高差必须≥6.5 m。由于原有高位油箱距风机轴承中心高差为5.5 m,不能满足润滑要求,所以支架增高1.5 m。保证风机润滑系统的安装和正常工作。

③供配电系统全部更新。

(2)改造费用

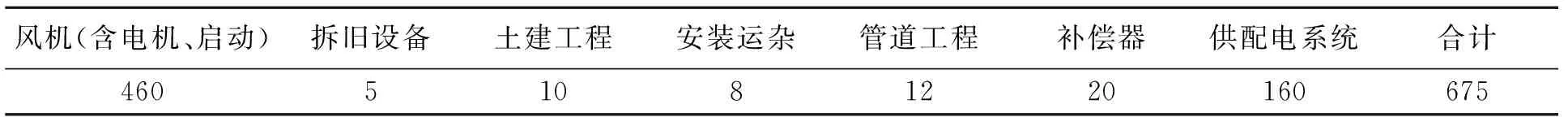

工程费用预算如表1所示。

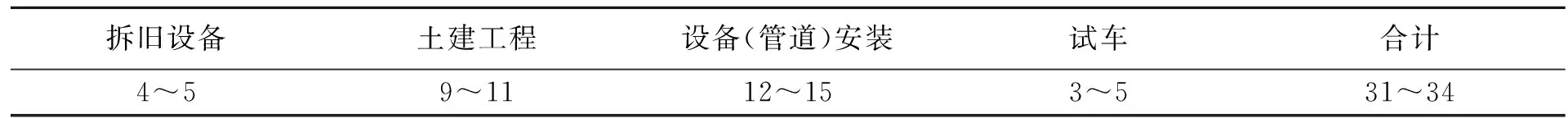

施工周期预测如表2所示。

表1 工程费用预算表/万元

表2 施工周期预测表/天

通过上述分析、计算、对比,改造后,不仅大幅度降低电耗,降低设备的故障率、提高产量、降低备件费用,还根除了烧结主抽风机的事故隐患,减少了无序事故停机带来的停产给高炉生产带来的影响和损失。仅节约的电费可在1年内收回改造费用;长期运行,经济效益明显。

3 结束语

烧结主抽风机的改造,方案的确定是核心。首先要全面调研现场情况,作好配套性,可行性,经济性的分析、对比,才能得出合理方案。本文也通过实例,说明了大型主抽风机改造方案确定的基本原则,研究的方法和步骤。

收稿日期:2017-12-10

作者简介:周顺成(1970—),男,工程师

中图分类号:TF046.4; F403.7