烧结生产降燃料消耗实践

刘 燊, 吴从方, 李树璋

(盐城市联鑫钢铁有限公司, 江苏 盐城 224003)

烧结生产降燃料消耗实践

刘 燊, 吴从方, 李树璋

(盐城市联鑫钢铁有限公司, 江苏 盐城 224003)

摘要:介绍了某烧结厂降低烧结矿固体燃料消耗采取的一系列攻关措施。通过各项活动的开展,烧结矿固体燃料消耗得到了有效的控制,烧结矿加工成本有所降低,获得了较好的经济效益和环保效益。

关键词:烧结; 燃料消耗; 工艺改造

引 言

近年来,中国钢铁产能严重过剩,行业竞争愈发激烈,降低工序加工成本变得愈发重要。烧结工序能耗约占整个钢铁企业生产过程的10%,而烧结生产固体燃料消耗约占烧结工序能耗的80%,所以降低烧结固体燃料消耗是烧结工序的主要节能途径。为了有效降低烧结矿固体燃料消耗,盐城市联鑫钢铁有限公司烧结厂(以下简称“联鑫烧结厂”)进行了相关的工艺攻关工作。

1 改进前水平

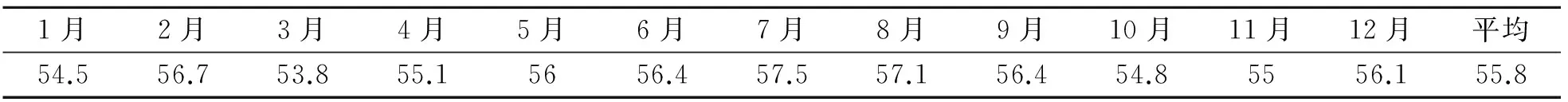

2014年,联鑫烧结厂烧结矿固体燃料消耗平均达到55.8 kg/t(如表1所示),远远超过了同行业先进水平。

表1 2014年1~12月固体燃料消耗统计/(kg·t-1)

2 高消耗的原因分析

(1)烧结矿FeO指标控制偏高。受操作水平、原料条件、设备条件等因素的影响,烧结矿FeO指标控制偏高,达到9%以上,适当降低FeO指标可以降低部分燃料消耗。

(2)布料厚度偏低。受台车漏风、平料器等因素影响,联鑫烧结厂烧结布料厚度不足, 只有650 mm左右。

(3)混合料温度偏低。一混加冷水、二混蒸汽量不足、白灰配比不足,混合料热量带入少,燃料需要量大。

(4)混合料水分偏高。

(5)燃料粒度不均匀,热量浪费多。烧结生产要求燃料<3 mm粒级占到80%以上,联鑫烧结厂只能达到50%~60%,>3 mm粒级造成热量浪费,<0.5 mm部分过多,被风抽走,导致了燃料的浪费。

(6)工艺参数控制不尽合理,不能有效利用热量,增加了燃料浪费。

3 工艺攻关措施

3.1 降低烧结矿FeO指标

FeO是烧结矿的主要成分,对烧结矿强度与冶金性能有重要影响。国内外都推行低FeO烧结,如何降低FeO含量从而提高烧结矿的冶金性能成为紧迫任务。

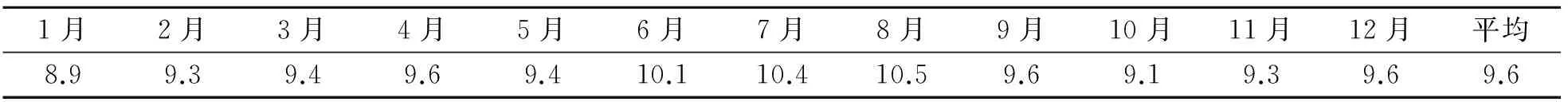

联鑫烧结厂烧结矿FeO指标控制偏高,2014年烧结矿FeO指标平均值达到9.6%(如表2所示),与国内同行业相比控制较高。

表2 2014年1~12月烧结矿FeO指标/%

参照国内先进行业8%左右,并结合厂内烧结机实际工艺水平,经过认真分析计算,将烧结矿FeO目标确定为9%以下。

3.1.1 降低FeO的难点

(1)混合料温度低

混合料温度低,造成烧结过湿层厚,混合料透气性差,透过料层的有效风量少,烧结料层氧化性气氛弱,甚至炭粒燃烧周围氧气供应不足,局部形成较强的还原性气氛,造成矿粉中铁氧化物还原成FeO,最终导致烧结矿FeO指标的升高,烧结矿还原性差,高炉焦比升高。

(2)烧结抽风系统漏风

烧结机头、尾密封板漏风,台车车体之间磨损漏风,台车滑板与滑道之间等处漏风易导致烧结料层燃烧过程不均匀、风短路,烧结不均匀,甚至夹生料,极大地降低了铁矿粉的氧化度,烧结矿FeO含量升高。

(3)燃料粒度均匀性差

燃料粒度大小不均匀,不能达到0.5~3 mm的要求,>3 mm粒度增加,造成燃料在混合料层偏析,大粒度燃料集中在料层下部,小粒度燃料分布在料层上部,料层下部还原性气氛强,FeO含量升高,且烧结矿成分均匀性也变差。

(4)燃料、熔剂下料精度差

原配料秤精度较差,下料误差不能满足烧结燃料下料精度要求,FeO指标难以控制,经过论证,将配料秤更换为精度较高的电子秤,改善了下料准确性,满足了生产要求,稳定了烧结矿各项指标。

3.1.2 采取针对性措施

(1)一混配加热水,二混蒸汽预热

一混水箱配加热水,同时利用蒸汽进一步将热水加热。把预热蒸汽管伸入二次混合机内,通过多种方式,提高混合料温度,通过调节蒸汽阀门可准确控制蒸汽流量,稳定混合料温度。

(2)烧结机漏风治理

更换两台烧结机头、尾密封板共4块,更换漏风严重的风箱膨胀节,对磨损严重的台车进行整修,增加耐磨板,台车栏板变形严重的进行更换,对机头电除尘星型卸灰阀更换为蘑菇头式的双层卸灰阀,减少漏风。

(3)燃料粒度改善

增加煤粉预筛分系统,把<3 mm的煤粉直接进仓。燃料破碎粒级(<3 mm)由原来的>50%~60%提高到>70%。燃料破碎粒级提高后,燃料在混合料中分布均匀性明显提高,使FeO指标的控制易于实现。

3.1.3 实施效果

通过所有针对性措施的实施,烧结矿FeO指标实现了下降,FeO指标情况统计如表3所示。

表3 2015年1~12月烧结矿FeO指标/%

2015年烧结矿FeO指数平均8.5%,较2014年的9.6%降低了1.1%。

3.2 提高厚料层操作

提高料层厚度的影响因素分析:平料器影响、台车漏风影响。

(1)平料器影响

原平料器设计是刮板式,通过上、下调节刮板的高度调整料层厚度;上、下调节范围受到限制,不能超出栏板。

(2)平料器改造

将原有上、下调节平料器去除,改为上、下浮动式平料器,可以随着料层上、下自行调节,确保做到满台车布料。

3.3 提高混合料温度

混合料温度不足,尤其是冬季生产,外界气温低,混合料热量散失大,混合料温度往往只有30℃左右,烧结过湿层厚度增加,不仅极大地影响产能,还导致了燃耗居高不下。

3.3.1 原因分析、制定针对性措施

对造成上述情况的原因进行分析,并制定针对性措施,如表4所示。

表4 原因及措施

3.3.2 措施实施

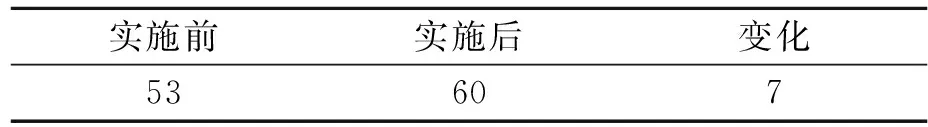

(1)提高水温

把汽轮机冷凝器的冷却水直接引到一混水箱,对一混过程进行不间断地补充热水,同时,还利用外网蒸汽对一混水箱的水进行预热,进一步提高水温,如表5所示。

表5 一混水温变化/℃

(2)提高石灰配比,改善白灰消化效果

由于自产石灰产能较好,根据石灰生产情况,适当提高石灰配比,一混加热水,改善石灰消化,提高消化速度,提高白灰消化放热利用率,如表6所示。

表6 一混料温变化/℃

(3)二混增加蒸汽量

将烧结余热回收设备低压蒸汽和竖炉蒸汽引至二混过程,将原本直排的余热回收蒸汽有效利用起来,增加了二混蒸汽量,改善了预热效果,有效地提高了混合料温度,如表7,8所示。

表7 二混料温变化/℃

表8 混合料温度变化/℃

3.4 其他措施

3.4.1 降低混合料水分

由于长期以来形成的操作习惯,混合料的水分均保持在8%以上,也是导致固体燃料消耗高的一个原因。因此,在技术人员的指导下,将混合料加水量逐步下调,直至水分偏干状态,测定混合料水分,然后坚持这个水分值进行操作,难点在于改变习惯性大水分布料操作。第一阶段将泥辊处混合料水分稳定控制在7.8%;这一过程用了1个月时间进行规范操作。接下来继续将混合料水分往下限控制,以1个月为期限,分3个阶段,每阶段10天,最终将水分控制在7.0%~7.5%。

3.4.2 改善燃料粒度

白煤进厂粒度粗细不均匀,对生产不利;经四辊破碎机处理后,大粒度白煤得到了破碎,但小粒级部分的粒度也变得更细,这就增加了0~0.5 mm的无实际生产意义部分,这部分煤粉在混合料中容易被抽走,形成了浪费。

经过反复测试和研究,决定对进厂白煤进行预处理:将<3 mm部分和大粒度料筛分开,<3 mm部分不经破碎直接使用,>3 mm部分大粒度料通过四辊破碎机进行破碎,四辊间隙放大,破碎粒度适当放大,上限控制在5 mm;这样不仅能提高四辊破碎机的利用效率,还能有效地控制住燃料粒度上限,减少在混合料中的偏析。

3.4.3 烧结工艺参数控制

(1)由于烧结生产绝大部分使用进口粉矿烧结,烧结温度较精粉烧结温度高,终点温度水平较高,要求在正常生产情况下杜绝终点提前。严格控制好烧结的终点,以使环冷一段、二段温度满足锅炉要求,提高汽轮机有效功率,降低电耗。

(2)料层厚度、负压的控制。普1#机料层厚度达到满栏板,即700 mm,负压控制在14.5~15.5 kPa;普2#机料层厚度≥750 mm,负压控制在15.0~16.0 kPa。当混合料透气性差时,烧结机料层厚度控制在≥650mm,保证机尾烧好、烧透;并反馈给生产科,生产科及时调整原料结构。

3.5 实施效果

通过开展一系列降燃耗的攻关项目,联鑫烧结厂烧结矿燃料消耗降低明显,2015年烧结矿固体燃料消耗月平均为49.5 kg/t(如表9所示), 较2014年的55.8 kg/t,降低了6.3 kg/t,年创造效益约2773.88万元。

表9 2015年1~12月固体燃料消耗统计/(kg·t-1)

4 结束语

通过开展降低燃料消耗攻关活动,降低了烧结矿的加工成本,为企业的降本增效工作做出了应有的贡献;同时,燃料消耗的降低减少了对能源的需求,减少了CO2对大气的污染,向节能减排迈出了坚实的一步。

收稿日期:2018-01-26

作者简介:刘 燊(1979—),男,工程师。电话:18012529222;E-mail:lius80@163.com

中图分类号:TF046.4