重力铸造铝合金副车架的数值模拟和试验验证

朱德珑 罗四维 杜 华 易 斌 李华斌 张 梅

(1.省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海 200072;2.上汽集团股份有限公司技术中心,上海 201804)

近几年来,汽车轻量化的发展已成为时代的潮流,是应对汽车保有量快速增长所带来的能源和环境问题的有效措施。根据相关的试验数据,汽车每减重10%,燃烧率提高6%- 8%,耗油量降低5%~9%,二氧化碳等汽车尾气排放减少13%[1]。汽车轻量化的途径主要有两种:一是优化汽车框架结构;二是在车身制造上采用轻质材料[2- 5]。汽车轻量化是汽车结构设计、材料选择、工艺编排等多方面因素的优势集成,但最主要的还是材料的轻量化[6]。汽车轻量化材料主要是比强度较高的材料,包括铝、镁合金以及各种复合材料。其中铝合金是轻量化的关键金属材料[7]。

铝合金具有密度小、成形性好、耐腐蚀性能优良等特点,成为实现汽车轻量化的重要途径[8]。而铸造铝合金和变形铝合金在汽车车身、底盘和动力总成上早已得到大量应用[9],如底盘中的副车架。副车架作为底盘系统重要的承载元件,与车身和悬挂系统相连,主要作用是提高悬挂系统的连接刚度,减小路面震动的传入,从而带来良好的舒适性[10]。其主结构形状多为U型结构[11]。

对于底盘重要结构件的副车架轻量化设计来说,铝合金材料的选用是大势所趋[12]。与国外副车架的研发和应用情况相比较,国内副车架的研发处于落后地位。目前,副车架结构的设计主要根据国外的研发成果进行适应性改造,自主创新能力还较弱。在高性能副车架生产方面,尤其是铸造铝合金副车架还依赖进口。因此,对铝合金副车架的应用研究还需加强。

某副车架材质为铸造铝合金,铸件形状复杂、截面积变化急剧,要求充型平稳,表面光滑,关键部位无缩松、缩孔缺陷。因此,研究适用于大批量生产,具备高材料利用率和生产效率的铸造工艺就变得十分必要。采用Adstefan铸造模拟软件对该副车架重力铸造过程进行数值模拟,分析其在铸造过程中可能出现的缩松、缩孔等缺陷,同时优化工艺参数,并通过试验进行验证。

1 试验材料及方法

部分副车架三维模型如图1所示,其材质为A356铝合金,采用金属型重力浇注进行试制。

图1 副车架铸铝件局部三维模型Fig.1 Three- dimensional model of the part of sub- frame

首先在CATIA软件中完成浇注系统的设计建模,将制作好的三维立体模型存储为STL的格式以备在模拟时使用,最后导入Adstefan铸造模拟软件中进行网格划分并实施工艺参数的优化设计。

2 试验结果与分析

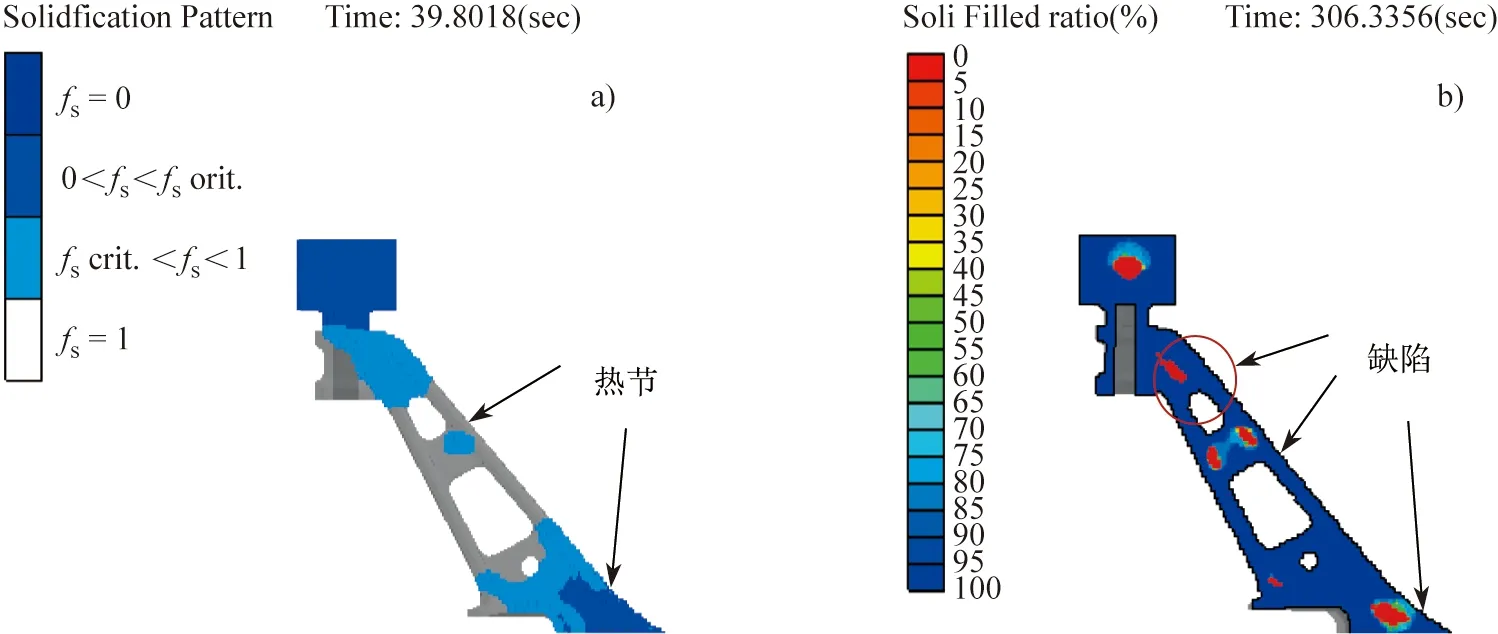

初次模拟时,可先进行简易的模拟来观察铸件可能存在热节的位置(见图2),以便于在热节处布置冷却水管来改善凝固顺序,从而有效地避免缺陷的产生,之后再进行重力铸造各参数的优化设计。

图2 铸件的(a)凝固过程和(b)缩松缩孔模拟结果Fig.2 Simulation results of (a)solidification process and (b) shrinkage of the casting

从图2中可以看出,铸件凝固时存在多处热节,与缩松缩孔出现的位置吻合度很高,因而需要在热节处布置冷却水管以加快金属液的凝固,避免在凝固末期产生缩松缩孔缺陷。

将布置完冷却水管的模型以STL文件的形式导入Adstefan软件进行模拟,研究的变量有浇注温度、浇注速度和模具温度。通过对参数的改变,观察其对充型过程、凝固过程以及缩松缩孔的影响。模拟采用的是金属型重力铸造,通过底注方式进行浇注。

2.1 浇注温度的影响

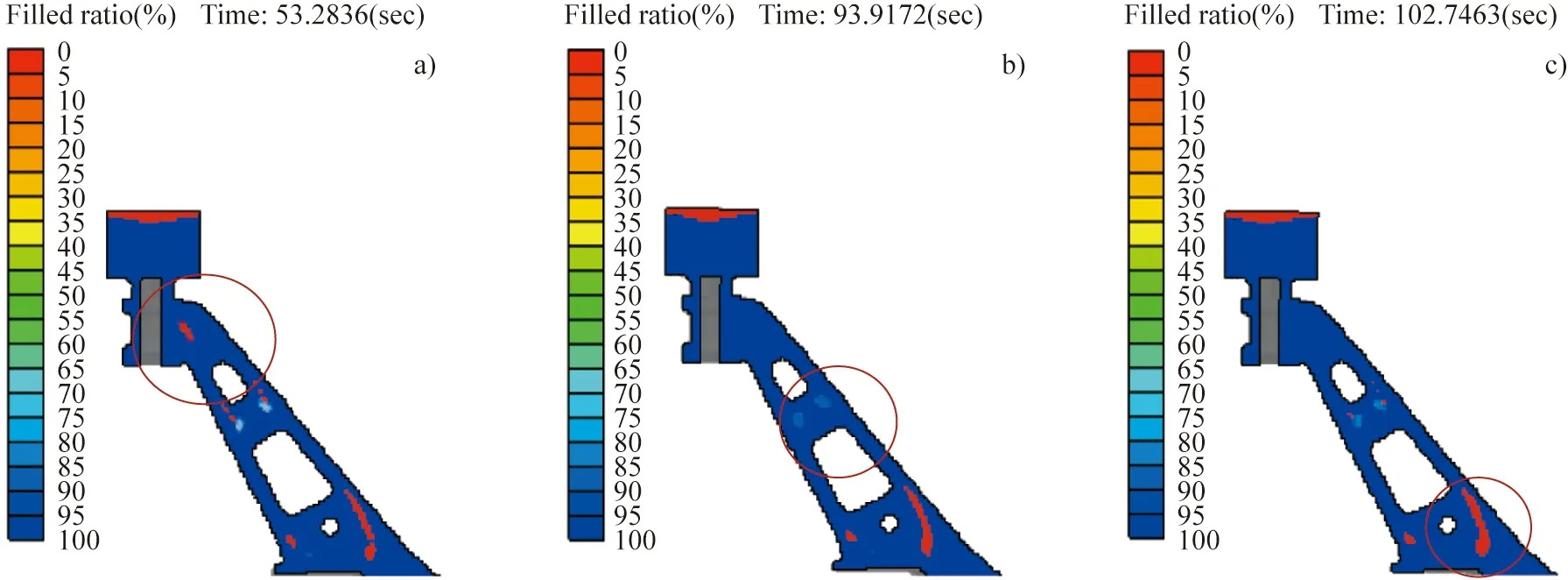

浇注温度对缩松缩孔和温度场的影响如图3所示,浇注温度分别为650、700和750 ℃,浇注速度(15 cm/s)及模具温度(300 ℃)保持不变。三个温度下的充型过程相近,金属液面均呈平稳上升态势,无明显紊流。

图3 (a)650 ℃、(b)700 ℃、(c)750 ℃浇注温度下缩松缩孔预测图Fig.3 Diagrams showing shrinkge likely to produce during the pouring at (a) 650 ℃, (b) 700 ℃ and (c) 750 ℃

由图3(b)可以看出,红色圆圈处在较高浇注温度下无明显缺陷,说明冷却水管的布置加快了该处的冷速,消除了热节。但图3(c)圆圈处在三个浇注温度下均存在缩松缩孔,主要原因是该处截面积相较于铸件其他部位过大,周围较薄处的金属液凝固较早,使得金属液无法顺序凝固。而图3(a)圆圈处的缺陷只存在于较低浇注温度下,对应其温度场可以发现,当浇注温度较低时充型至铸件末端的金属液温度过低,已经低于液相线温度,因而凝固时的补缩能力不足。当浇注温度为750 ℃时,存在过烧且能耗大的问题,此外温度升高,金属液吸气性迅速升高,凝固冷却时逸出气体易形成气孔针眼等缺陷,因而选择700 ℃为浇注温度较为合理。

2.2 浇注速度的影响

浇注速度对缩松缩孔和充型过程的影响如图4所示,浇注速度分别为5、15和25 cm/s,浇注温度(700 ℃)及模具温度(300 ℃)保持不变。

图4 (a)5 cm/s、(b)15 cm/s、(c)25 cm/s浇注速度下缩松缩孔预测图Fig.4 Diagrams showing shrinkge likely to produce during the pouring at speeds of (a) 5 cm/s, (b) 15 cm/s and (c) 25 cm/s

观察图4(a)中圆圈处的缺陷和浇注温度过低时类似。这是由于浇注速度偏低,虽然充型过程保证了层流充型,但金属液充型变慢,温度下降较大,导致黏度升高、流动性降低,其补缩能力下降,因而会产生缺陷,该情况在浇注速度提高后便消失。当浇注速度为25 cm/s时,由于浇注速度过快,在浇口处会造成喷射,与空气极易反应生成氧化物夹杂,还会导致卷气等问题,对应其缩松缩孔如图4(c)可以发现,在该处出现了较其他浇注速度下数量更多的缺陷,因而选择充型较为平稳且缺陷较少的15 cm/s浇注速度较为合理。

2.3 模具温度的影响

模具温度对缩松缩孔的影响如图5所示,模具温度分别为250、300和350 ℃,浇注温度(700 ℃)及浇注速度(15 cm/s)保持不变。

通常来说,模具预热温度会直接影响金属液充型过程中的流动性。当模具温度过低时,金属液冷却过快,在充型末期会出现补缩能力不足的情况;而当模具温度过高时,能耗过大,同时造成与冷却水管接触的部分冷热变化剧烈,模具寿命降低。

由图5(a)中的圆圈处发现,模具温度较低时,铸件的顶端出现了缩松缩孔缺陷,但随着模具温度的升高,该处缺陷逐渐消失,说明模具温度350 ℃最为合适。

图5 (a)250 ℃、(b)300 ℃、(c)350 ℃模具温度下缩松缩孔预测图Fig.5 Diagrams showing shrinkge likely to produce puring in mold at (a) 250 ℃, (b) 300 ℃ and (c) 350 ℃

上述研究发现,虽然冷却水管的加入能够有效地加快热节处的冷速,减少缺陷的产生,但工艺参数的改变均无法全部消除铸件铸造过程产生的缺陷。分析不同参数下的铸件模拟结果,主要原因是铸件部分位置的截面积突变,导致周围截面积较小的部分优先凝固。且铸件的形状复杂,冷却水管的布置对热节处的冷却效果无法充分体现,最终使得铸件无法实现顺序凝固,产生多处热节,造成缩松缩孔的出现。因此,通过数值模拟的结果可得出最佳的工艺参数为浇注速度15 cm/s、浇注温度700 ℃、模具温度350 ℃。

3 汽车副车架试制与缺陷分析

3.1 副车架试制

按照上述模拟出的最优工艺参数进行金属型重力铸造样件试制(见图6)。可以看出,铸件充型良好,在外观上无明显裂纹等缺陷。因而需进行内部缺陷分析,与模拟结果相印证。

图6 优化工艺后的铸件Fig.6 Optimized casting

3.2 缺陷分析

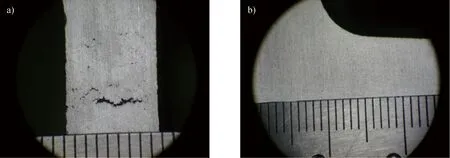

根据上述模拟结果可知,对于图6中圆圈处的部位优化最为明显。在未优化前,该处出现明显的热节,在凝固终期形成严重的缩松缩孔,如图2(b)中的相应位置,红色表明该处金属液的填充率很低即存在缩孔缺陷。而经工艺参数优化的模拟结果,见图5(c),可见缩松缩孔缺陷模拟结果表现为蓝色,即凝固后该处填充率较高,铸件致密。

在为了验证Adstefan铸造模拟软件的模拟结果,在铸件该位置进行线切割,然后经水磨去除划痕后进行宏观金相观察,如图7所示。不难看出,在优化前的铸件内部存在着严重的缩孔缺陷,长约4 mm,同时周围分布着大量的针孔、缩松等缺陷。缩孔的长度占了近铸件厚度的一半,严重恶化了铸件的强度与韧性,无法满足生产要求(<3 mm)。而经优化后的铸件金相图(见图7(b))可以看出,铸件截面上无明显铸造缺陷,且表面光亮致密,符合生产要求(<3 mm)。经优化后的铸件质量显著提高,缩松缩孔缺陷显著减少,与模拟结果相吻合,证明了通过模拟软件优化铸造工艺参数是一种有效的方法。

图7 (a)优化前和(b)优化后铸件的金相图Fig.7 Metallographs of castings (a) before and (b) after being optimized

4 结论

(1) 根据副车架铸铝件的结构特征,采用金属型重力铸造。通过Adstefan软件进行数值模拟,对零件的铸造工艺进行优化,得到切实可行的金属型重力铸造工艺。

(2) 通过对铸件工艺参数的优化,得到了最佳浇注温度为700 ℃、浇注速度为15 cm/s、模具温度为350 ℃。

(3) 在模拟过程中,由于副车架铸铝件形状不规则且壁厚不均匀,易形成缩孔等缺陷。通过铸造工艺的优化,模拟结果与实际铸件的截面金相观察相一致,铸件质量大大提高。

[1] 杜明义. 用铝合金材料实现汽车轻量化[J]. 轻合金加工技术, 2007, 35(2): 11- 12.

[2] 乔永锋. 铝在汽车后市场中的应用及趋势[J]. 世界有色金属, 2014(2): 57- 58.

[3] 郑海彤. 金属材料在汽车轻量化中的应用与发展研究[J]. 科技资讯, 2014, 12(10): 56- 57.

[4] 王丹. 铝合金汽车板应用及生产现状[J]. 上海有色金属, 2013, 34(3): 130- 133.

[5] 朱敏,曹娟华. 铝合金在汽车上的应用分析[J]. 江西化工, 2013(2): 31- 35.

[6] 张晓冉. 某铝合金汽车副车架的研发[D].济南:山东大学, 2016.

[7] 许珞萍,邵光杰,李麟,等. 汽车轻量化用金属材料及其发展动态[J]. 上海金属, 2002,24 (3): 1- 7.

[8] 孟令奇,程世伟,张恒华. 合金元素对铝合金熔体中氢含量的影响[J].上海金属, 2016,38(6): 38- 42.

[9] 史东杰,张宇,王连波,等. 汽车铝合金副车架应用现状[J]. 轻合金加工技术, 2015, 43(8): 16- 19.

[10] 冯金芝,邓江波,郑松林,等. 基于材料替换的轿车副车架设计方法[J]. 汽车工程, 2016, 38(6): 778- 782.

[11] 王志磊. 副车架压胀成形工艺研究及模具的拓扑优化[D]. 秦皇岛:燕山大学, 2016.

[12] 陈磊,程稳正,孙珏,等. 铝合金铸造副车架开发[J]. 汽车技术, 2015 (2): 58- 62.