小井沟面板堆石坝软硬互层砂岩筑坝施工技术

叶沙锋,杨志勇,管依贵

(中国水利水电第五工程局有限公司,四川成都610066)

1 工程概述

小井沟水利枢纽工程位于全国50个最严重缺水的城市之一自贡市境内,是以城市供水为主、兼顾农业灌溉和环境供水等综合利用的大型水利工程。项目建成后,将有效解决自贡市320多万人口和1万hm2耕地的供水与灌溉问题。坝址控制流域面积587 km2,总库容1.659 5亿m3,供水及灌溉设计引用流量为10.0 m3/s,设计灌溉面积9 706.67 hm2。拦河坝采用钢筋混凝土面板堆石坝,坝轴线全长263.00 m,最大坝高87.60 m,坝顶宽8.00 m。上、下游坝坡均为1∶1.4。

大坝堆石料采用下游蚱蜢寺石料场爆破开采的弱风化或新鲜砂岩,料场分布高程365~520 m,地形顺南北向呈11°~14°斜坡(与岩石层面基本一致),顺坡长700 m、宽150~200 m,平面面积0.112 km2,大多为林地;其西侧为高约10 m的陡崖、东侧为斜坡。料场除陡崖部位基岩裸露外,大多覆盖0.5~1 m土层。基岩岩性为J1z厚层块状砂岩与泥岩互层(上部主要为砂岩),岩层产状N50°~70°E/SE∠10°~14°。岩体中发育一组产状为N42°W/NE∠81°裂隙,但稀少,间距大于3 m。有用层为弱风化及新鲜岩石。

料场岩性从上至下分为:①层为灰黄色砂岩,细粒结构为主,少量为中粗粒,厚层~块状构造。据磨片鉴定,砂岩以孔隙式胶结为主,次为接触式;该层分布于整个料场上部,平均厚度10.8 m。②层为青灰色砂岩。细粒结构,厚层构造。据磨片鉴定,砂岩以孔隙式胶结为主,少量接触式;碎屑物含量为77%(其中长石占69%、岩屑占8%),胶结物含量为23%(其中泥质占13%、硅质占8%、绿泥石占1%、铁质微量)。厚度为2.14~5.8 m,分布于整个料场①层砂岩之下,从坡下至坡上厚度变小。在蚱ZK1钻孔底部分布有软砂岩夹层(R3),厚0.1~0.2 m,呈透镜体状分布。③层为粉砂质泥岩,紫红色。蚱ZK3号孔揭示最大厚度为9.15 m,(未揭穿)。该层分布于料场下部。

该料场岩石饱和抗压强度在14.2~52.8 MPa之间,平均值为29.7 MPa,软化系数0.37~0.87,平均值0.58。试验过程中发现:垂直于岩层方向取芯饱和抗压强度和软化系数较高,平行于岩层方向取芯饱和抗压强度和软化系数较低;且存在同一部位不同深度、不同部位同一深度岩石饱和抗压强度和软化系数不均,为特殊的不等厚分布软硬互层砂岩(软岩占比45.7%、硬岩占比54.3%),具有软岩的特性。同时,料场为南北向的斜坡大面积表层开采(上部2层满足坝料质量要求,开采厚度仅为14.94~18.84 m。),有别于传统的石料场自上而下的开采方式。具有爆破级配不均、软岩量大且难以分离、易碎(碾压后表层破碎率高)的特殊特性。因此,采用传统料场爆破方法难以满足设计级配要求,主堆石区中将存在部分软岩,对坝体排水产生较大影响;需结合现场爆破试验和碾压试验,综合研究此类特殊不等厚分布软硬互层砂岩的特性及其在工程中的应用。

表1 软硬互层砂岩堆石料前期爆破试验主要参数

说明:由于料场表面为斜坡面开采,故孔深为7~9 m。

2 现场爆破试验

根据料场地质情况,结合类似工程爆破经验,前期采用了不同孔径、间排距、炸药单耗、药卷直径、堵塞长度、起爆方式进行了相关的爆破试验,试验参数见表1。

颗粒分析结果表明:小于5 mm的颗粒含量在19.2%~27.6%,主要分布于开采面下部;超径比例在10.5%~21.6%,主要分布于开采面表层和中部;整体呈小于5 mm和大于200 mm粒径偏多,中间级配偏少的断级配料,各次爆破试验均无法满足设计级配要求,且超径石处理量大。其原因分析如下:

(1)料场岩石为厚层~块状构造。其不同部位地质结构差异性较大,岩石层理、节理裂隙发育;且分布有夹层,岩性极不均一,相变剧烈。爆破时,爆破能量沿着堵塞段下部岩石层理、节理裂隙散失,爆破能量未有效作用于表层岩体,仅将表层岩石提前拉裂,当下部能量传递至表层时仅能产生拉裂和少量挤压,致使爆破面表层2 m左右存在大量的超径石;同时,中下部存在裂隙能量散失部位形成大块石,无裂隙部位细颗粒偏多,是造成爆破级配分布不均的最主要原因之一。

(2)根据多次岩石颗粒密度试验,密度值在2.511~2.694 t/m3范围内,料场内不同分区、不同部位及同一部位不同深度的岩石饱和抗压强度和软化系数均相差较大。这充分表明该料场石料为砂岩软硬岩互层结构。爆破能量一致时,强度高的部位易形成大块石,强度低的部位反而细颗粒偏多。

(3)岩石分布特殊。常规的石料场开采从上至下岩石会随着埋深的增加而逐渐变好。但蚱蜢寺料场根据开挖揭示的岩层分布情况显示,表层存在约2 m的硬盖、中部分布有1~3层泥岩无用层,总体上呈现断面中上部岩石强度高于中下部岩石。即上硬下软,与常规的石料场上软下硬分布相反,与爆破能量分布不符。

(4)地形特殊。常规的料场一般为从上至下等厚度爆破开采,而蚱蜢寺料场地形为地形顺南北向呈11°~14°斜坡(与岩石层面基本一致),顺坡长700 m、宽150~200 m,开采厚度在18~27 m之间,为斜面的薄层开采。爆破作业时,为保证爆破作业后挖装作业能够在平面上进行,孔深只能随着地形逐渐调整,会对产生爆破效果一定影响。同时,爆破孔钻孔时,发现大量爆破孔孔底有层间裂隙渗水。等到装药时,孔内地下水会逐渐上涨;装药后孔内药卷与孔壁之间多已充填满地下水,爆破时地下水抵消了一部分爆破能量,降低了爆破能量对岩石的破碎效果,造成爆破单耗增加。

针对上述情况,在咨询石料场爆破开采方面拥有丰富经验的地质专家和爆破专家后,决定在前期已有试验成果的基础上增加了以下专项措施:

表2 蚱蜢寺料场增加措施后爆破试验参数设计

图1 软硬互层砂岩堆石料爆破试验颗粒分布曲线

(1)钻孔时,安排专业技术人员对钻孔速度和孔内反渣情况进行统计分析,初步判明该部位大致的岩性分布、裂隙情况,并据此调整初拟的爆破参数。钻进速度快,表明岩石强度低;反之,则高。然后,根据取得的岩性分布调整装药结构和药卷分布位置,岩石软弱部位减少装药量;反之,则加大装药量,并采取间隔装药,使得药卷能量尽量与岩层分布匹配。裂隙发育部位和地下水丰富部位加大装药量,对因裂隙散失和地下水抵消的爆破能量进行补强。

(2)在梯段爆破的主爆孔间增加辅助浅孔,孔深1.2~1.8 m,孔内装φ32药卷与主爆孔同时起爆,解决表层大块率;在辅助孔布孔时,注意尽量避开明显的裂隙部位。

(3)将常规的药柱中下部的非电毫秒延时雷管调整至药柱中上部,让上部药柱与中下部药柱同时起爆,减少能量在中上部传递时间,降低爆破能量损失;从而增加爆破能力对中上部岩石的破碎效果。

(4)在爆区周边条件允许的情况下,尽量减少爆破孔的堵塞长度,将堵塞长度调整至0.8~1.2 m,增加作用于表层岩石的爆破能量。选取含水量相对较大的粘土与钻孔时产生的孔口残渣混合掺拌,作为堵塞材料,增加堵塞材料与孔壁的摩擦力;从而增加堵塞质量,减少爆破能量的损失。

(5)尽量采用2号岩石硝铵炸药,孔内有水部分采用2号岩石乳化炸药,其余采用2号岩石硝铵炸药,增强孔内炸药爆力;调整装药结构,将原有的间隔不耦合装药,调整为连续耦合装药,减少药柱与孔壁间的空隙,使爆破能量能够直接作用于岩体。

通过采取上述措施后,进行了爆破试验,试验参数见表2。

由颗粒分布曲线(见图1)分析可知,小于5mm含量在10%~15%之间,靠近设计上包线,10~200 mm级配偏少,靠近下包线,但其整体曲线在设计要求包线范围内,符合设计要求。

3 现场碾压试验

3.1 碾压设备选型

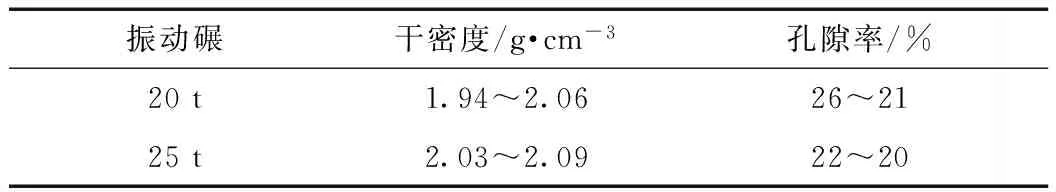

考虑到砂岩在较高激振力作用下可能会产生过度颗粒破碎,为了达到最佳压实效果,在对比类似工程不同吨位振动碾的破碎率、综合考虑后,振动碾分别采用20 t和25 t自行式振动碾试验,得激振力分别为350 kN和430 kN,试验结果见表3。

试验结果表明,25 t振动碾明显优于20 t振动碾,故后续试验全部采用25 t振动碾。

表3 振动碾对比试验成果

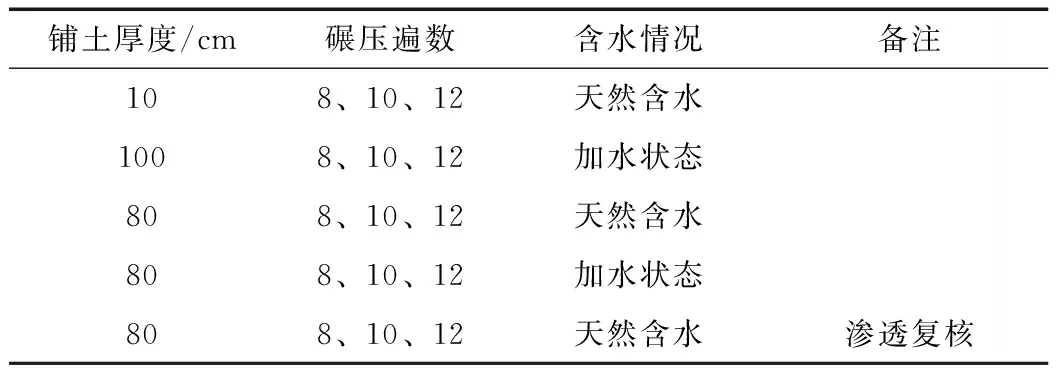

3.2 试验组合

根据类似坝体填筑料现场碾压试验研究和填筑施工经验、结合现场试验场地条件,通过现场试验最终形成了2种铺土厚度、5场碾压试验的组合,且第5场为对渗透系数的复核试验。具体情况见表4。

表4 碾压试验参数组合统计

3.3 试验方法

试验前通过控制最大粒径方法在取料场对试验料进行试验前的颗粒分析,确定试验材料原级配,并选取具有代表性的岩石样品进行颗粒密度试验;填筑时采用后退法卸料及摊铺;碾压时采用进退错距法振动碾压;沉降测量采用水准仪进行高程测量,采用试坑灌水法进行干密度检测并进行碾压前后颗粒分析,采用水准仪进行表面沉降测量。

4 软硬互层砂岩指标

为深入研究软硬互层砂岩特性,在碾压试验过程中对其进行了多种指标的综合性研究。

(1)颗粒密度试验。在现场进行碾压试验的同时,在室内进行了颗粒密度试验,共计18组。试验成果表明,颗粒密度范围在2.51~2.69 g/cm3之间。该料源岩性不均,孔隙率计算时,存在一定的波动范围。颗粒密度试验成果见表5。

表5 软硬互层砂岩堆石料颗粒密度 g/cm3

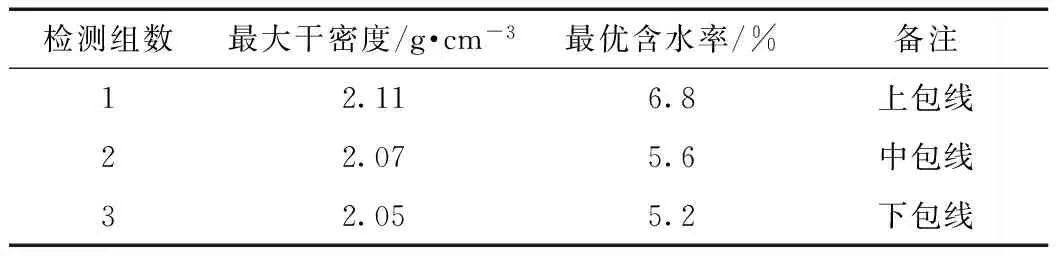

(2)最大密度。对软岩料现场颗粒级配情况及设计级配包络线上包线、下包线、平均线分别进行了室内击实试验,分析出三种级配的最大干密度及最优含水率成果(见表6)。

表6 室内击实试验成果

(3)干密度。不同铺料厚度、碾压遍数下的干密度曲线见图2。从图2可知,在同一碾压遍数下,压实干密度随铺土厚度的减小而增加。在同一铺料厚度下,压实干密度随着碾压遍数的增加而增加,趋势较为明显,说明增加碾压遍数将显著提高压实干密度。在同一铺料厚度和相同碾压遍数时,洒水碾压的干密度反而低于不洒水碾压的干密度,结合现场情况分析,其原因为:加水后,表层含水量较高,振动碾碾轮表面粘有一层较细的石渣料,影响其压实效果,加水后碾压效果较差。

图2 干密度试验成果

(4)孔隙率。孔隙率成果曲线见图3。从图3可知,在相同碾压遍数下,孔隙率随铺土厚度的减小而减小。在同一铺料厚度下,孔隙率随碾压遍数增加而减小。在铺料厚度为100 cm时,洒水碾压后的孔隙率优于不洒水碾压的孔隙率;而在铺料厚度80 cm时,不洒水碾压的孔隙率优于洒水后碾压的孔隙率。总体无规律可寻,分析其原因为:料源岩性不均,颗粒密度存在波动,影响孔隙率计算结果;孔隙率对软硬砂岩堆石料碾压遍数变化的评价分析又存在不确定性。孔隙率试验成果分析表明,铺土厚度越薄,孔隙率越容易得到降低,符合设计期望的最优压实效果。结合其他施工参数,软硬砂岩堆石料铺料厚度采用80 cm不洒水较为合理。

图3 孔隙率试验成果

(5)颗分试验。根据现场颗分试验成果分析,填筑前小于5 mm粒径含量平均值为19.1%,碾压后小于5 mm粒径含量平均值为25.8%,小于0.075 mm粒径含量碾压前后无显著变化。结合现场情况分析,软硬岩堆石料在运输、摊铺、碾压过程中均存在一定程度的破碎,碾压后级配会超出传统经验包线范围,宜采用料场爆破后上坝前的级配进行控制。

(6)渗透试验。现场原位渗透试验的渗透系数成果曲线见图4。从图4可知,在同一铺料厚度的条件下,渗透系数与碾压遍数成反比。即,随着碾压遍数的增加渗透系数减小;随着铺料厚度的减小,渗透系数有降低的趋势;渗透系数总体偏小。结合现场情况分析其原因可能为,碾压后表面存在一层的破碎板结层,该层细颗粒含量较高,影响其垂直渗透。

(7)为准确掌握软硬岩碾压后真实的垂直渗透和水平渗透情况,在原有成果基础上分别采取挖除表面20、30、40 cm和50 cm进行渗透试验(见图5)。试验结果分析表明,在铺料厚度为80 cm情况下,25 t振动碾碾压8、10、12遍后在表层下挖20、30、40 cm后渗透系数均不能满足堆石料排水需要,在表层下挖50 cm后渗透系数能够满足堆石料排水需要。压实后的渗透系数在试坑深度相同时随着碾压遍数的增加而呈现随机分布趋势,出现这种现象的原因为,因堆石料颗粒级配的特殊性,不同的试坑最大粒径及颗粒级配存在不均一性;而压实后的渗透系数有随着与试坑深度的增加呈现增大的趋势,从这个趋势来看,由于该堆石料强度较低,碾压时破碎率较大,尤其是表层随着碾压遍数的增加而破碎率进一步增加,在表层形成一层密实层,上部较下部密实,因此渗透系数随着试坑深度的增加而增大。

图5 渗透系数补充试验成果

5 软硬互层砂岩堆石料填筑施工

(1)设计指标。根据现场碾压试验研究成果,结合坝体协调变形和稳定需要,最终确定坝体堆石料技术要求为:碾压后压实干密度不小于2.07 t/m3,以控制施工参数为主;上坝前石渣料小于5 mm含量不宜超过15%,最大粒径不超过60 cm,中间级配应连续,铺料应避免粗细颗粒集中摊铺,不能有架空或集中凸起[1]。同时,针对用于坝体填筑的堆石料渗透系数不能满足坝体排水需求的实际情况,在坝体内增设了“L型排水体”,排水体厚度为5 m,左右岸全断面布置,以解决坝体排水问题。

(2)施工参数。在分析试验成果的基础上,结合设计指标要求,综合考虑经济性,确定了极软砂岩筑坝材料的碾压施工参数:碾压设备采用25 t自行式振动平碾,激振力采用430 kN,振动碾压行驶速度为2.0 km/h,碾压遍数10遍,铺料厚度80 cm。利用软硬互层砂岩天然含水率进行填筑[2]。

(3)施工质量。根据确定的设计指标的要求,严格按照施工参数进行堆石料填筑施工,完成了118层堆石料填筑,共计完成堆石料填筑约140.43万m3。经现场质量检测,压实后干密度为2.07~2.15 t/m3,平均2.09 t/m3,满足设计干密度指标要求。试坑观察显示,坑壁结合紧密,粗细颗粒分布均匀,无明显架空。施工过程严格按照碾压试验确定的施工参数控制,根据检测结果和过程参数控制记录,堆石料填筑施工质量满足设计指标要求。

6 坝体运行情况

小井沟水利枢纽工程面板堆石坝于2013年1月20日开始填筑,2014年7月31日完成填筑,2015年2月28日成功下闸蓄水,截止到2017年11月底已运行33个月。

坝体外部观测墩观测资料显示,施工期大坝坝顶累计沉降量1.55~3.82 cm、月均沉降量0.08~0.61 cm,蓄水初期大坝坝顶累计沉降量2.73~15.77 cm、月均沉降量0.07~0.55 cm;累计总沉降量2.73~19.59 cm。坝体内部水管式沉降仪观测数据显示,施工期累计变化量33.71~54.54 cm、蓄水期累计变化量2.37~8.00 cm,累计总变化量为39.41~61.21 cm。坝体总体趋势为前期沉降幅度大,蓄水后沉降量减小逐步趋于稳定。

坝体内部钢丝水平位移计高程371.6 m施工期累计变化量-3.56~12.01 cm(+表示向下游移动,-表示向上游移动),蓄水期累计变化量-1.93~0.20 cm,累计总变化量-3.904~11.7 cm;高程401.6 m施工期累计变化量-1.93~13.5 cm、蓄水期累计变化量-1.86~1.95 cm,累计总变化量-3.79~15.45 cm。坝体及右岸边坡的总体变化趋势为向下游移动,蓄水初期变化量相对较大,后期逐步趋于稳定。

坝体外部观测墩观测数据显示防浪墙(坝顶)左右岸蓄水初期累计位移量-5.6~1.9 mm(负为向左岸移)、月均位移量-1.1~0.4mm,坝后坡(坝顶)蓄水初期左右岸当前累计位移量-41.6~22.5 mm、月均位移量-2.3~-0.6 mm,坝后坡(高程401.6 m)蓄水初期左右岸当前累计位移量-33.8~12.9 mm、月均位移量-2.1~0.5 mm,坝后坡(高程371.6 m)蓄水初期左右岸累计位移量-6.2~-2.0 mm、月均位移量-1.9~1.8 mm。坝顶429.4 m高程及401.6 m高程大部分观测墩向左岸位移且位移变化量从左至右依次增大;371.6 m高程马道在水位420 m高程附近出现左岸观测墩向左岸位移、右岸观测墩向右岸位移现象;坝体总体趋势蓄水初期变化量相对较大,后期逐步趋于稳定。

目前,大坝蓄水最大高程为420.0 m,自2016年2月28日至今量水堰板出水量为0.25-2.02 L/s。这说明坝体内部排水体上下通畅,工作状态良好。

[1] SL 274—2001 碾压式土石坝设计规范[S].

[2] 水利电力部水利水电建设总局主编.水利水电工程施工组织设计手册[M]. 北京: 中国水利水电出版社, 2001.

[3] SL 237—1999 土工试验规程[S].

[4] 蒋涛, 付军, 周小文.软岩筑面板堆石坝技术[M]. 北京: 中国水利水电出版社, 2010.

[5] DL/T 5116—2000 水利水电工程碾压式土石坝施工组织设计导则[S].

[6] DL/T 5129—2013 碾压式土石坝施工规范[S].