Ⅱ级杆组在棒线冷床上卸钢活动挡板上的应用

王 莉

(山东钢铁股份莱钢棒材厂,山东271200)

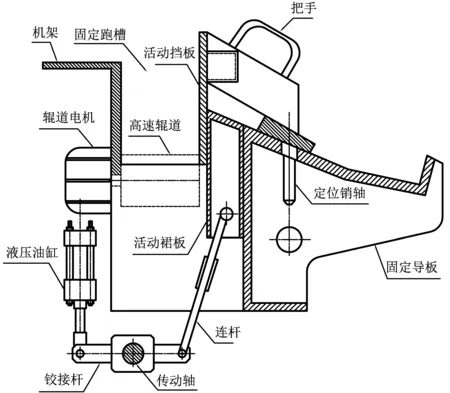

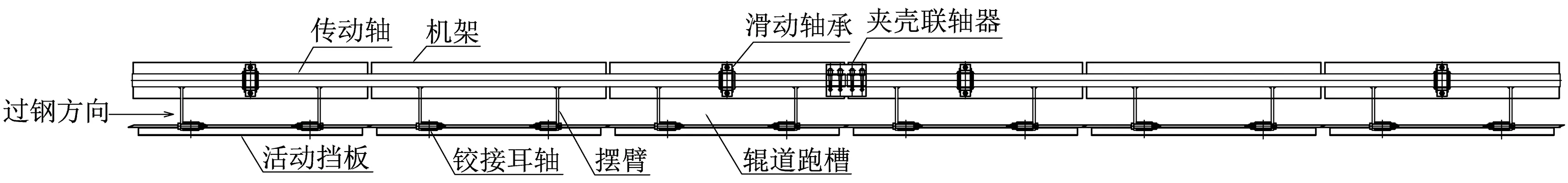

棒线冷床多采用“液压裙板上卸钢系统”,剪切后的成品倍尺材经活动裙板两级制动后落入冷床床面矫直板的滑槽中。“上卸钢活动挡板”的主要作用是防止经飞剪剪切提速后的倍尺材在“上卸钢活动裙板”动作的过程中受到干扰而发生追尾、乱床面的工艺故障。在实际生产过程中,由于车间加工螺纹的规格品种比较多,成品轧机的出口线速度存在较大差异,从炼钢厂来的坯料单只坯重离散区间大,虽经多次坯料优化,但效果不明显,因此加装在“倍尺提速辊道”上的“上卸钢活动挡板”的布置长度和位置随床面倍尺材的长短及制动初速度的不同而不断进行优化调整,确保前后两根倍尺材的钢尾与钢头不会同时被甩入“活动裙板”和“固定导板”之间的“一级滑动摩擦制动槽”中而追尾。上卸钢系统装配图如图1所示。

人工调整上卸钢活动挡板不但费时费力、劳动工作量大,而且存在极大的安全隐患,若调整不到位,前后两块活动挡板之间的缝隙较大,极易造成高速辊道跑槽内堆钢的工艺故障,处理起来相当困难,会造成长时间的热停工,既影响生产节奏又降低了成材率,成为制约车间产能提升的一大技术瓶颈。

图1 上卸钢系统装配图Figure 1 Assembly drawing of steel up-discharging system

1 结构

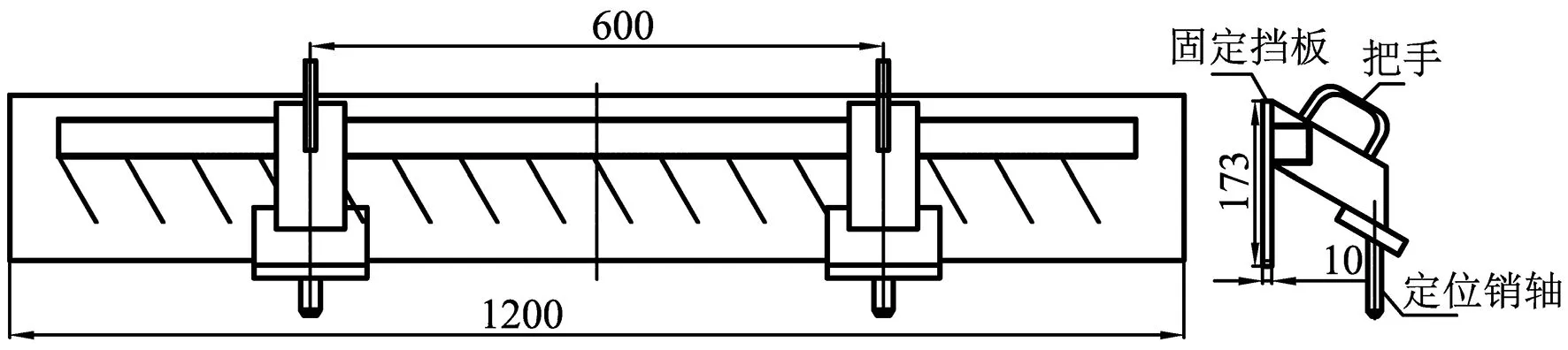

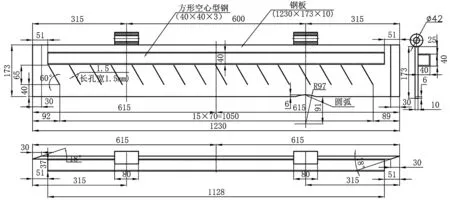

原设计“上卸钢活动挡板”采用“插入拼装式”的安装方案,现场由6块长为1200 mm的单块活动挡板拼插组合而成,总长7200 mm的整体活动挡墙与固定跑槽内的“上卸钢活动裙板”隔离,由人工根据现场需要调整活动挡板的数量从而控制固定跑槽长度,见图1和图2。

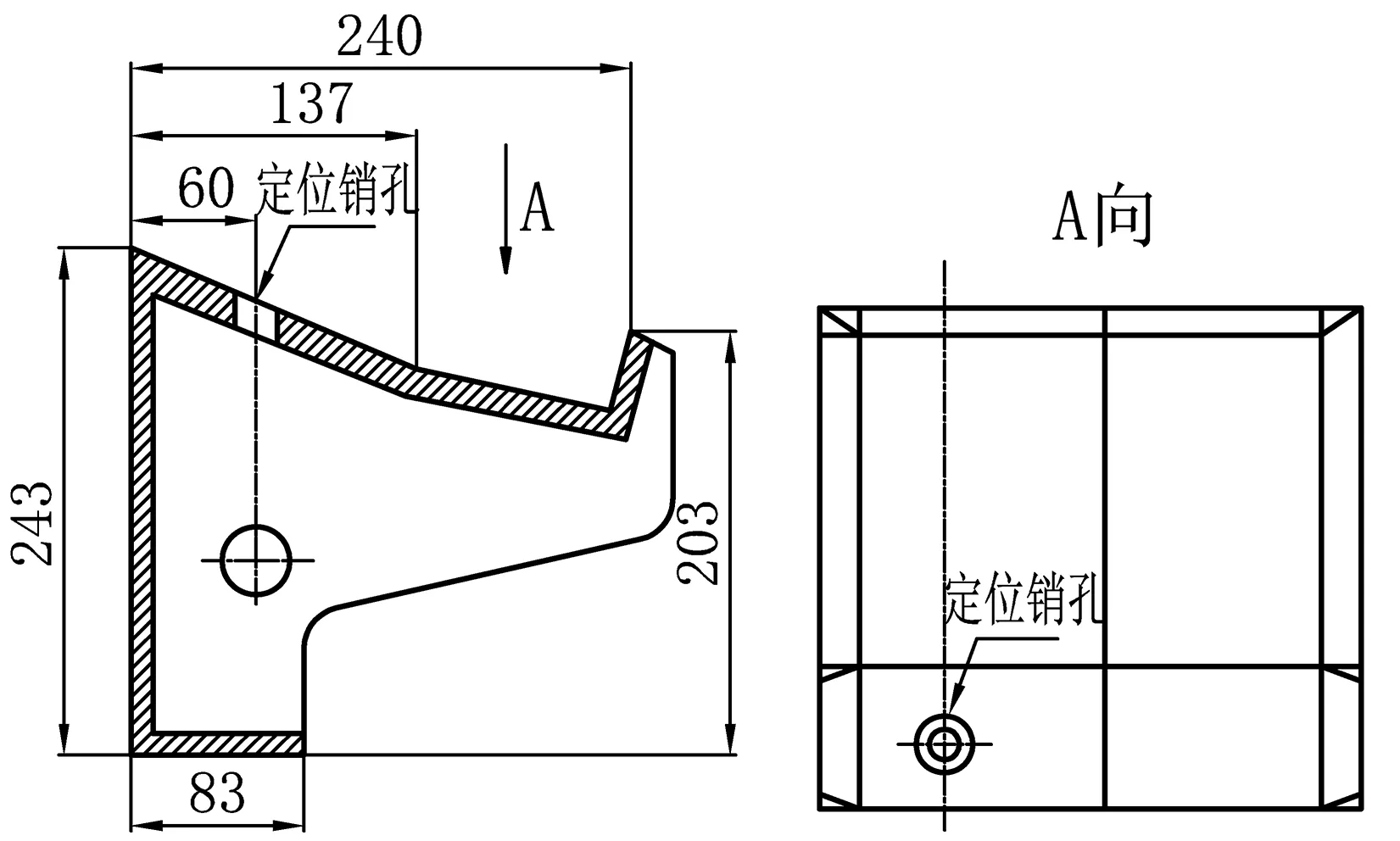

每块活动挡板的下底面焊接两个定位销轴,并与“固定导板”上的定位销孔相配合,固定导板如图3所示。作为一个独立的构件,“上卸钢活动挡板”的内侧面与机架的内侧面共同组成“固定跑槽”。经加速辊道提速后的倍尺材在减速制动阶段头部率先由“固定跑槽”经过“上卸钢活动裙板”的斜面滑入由“固定导板”和“活动裙板”侧面组成的“一级滑动摩擦制动槽”中,并最终二次制动后甩入“矫直板”的矫直槽内,尾部则在固定跑槽内紧贴活动挡板的内侧面直接甩入矫直槽中。静止的“上卸钢活动挡板”对上下运动状态的“活动裙板”起间隔隔离作用,防止下一根倍尺材头部随着“活动裙板”的下降而提前甩入“一级滑动摩擦制动槽”中,造成前后两根倍尺材由于制动距离变化而在制动槽中追尾,一旦发生追尾会造成大量的废品,严重影响产品的质量及成材率。

图2 原设计活动挡板Figure 2 The original designed movable baffle

图3 固定导板Figure 3 The fixed guide

在实际生产过程中,“固定导板”上的定位销孔由于反复频繁地拆装极易磨损,特别是由于成品倍尺材经高速辊道提速后线速度较高,可达12 m/s,冲击动能大,经倍尺材撞击后的“活动挡板”会出现严重的翘曲变形。变形后的活动挡板安装精度差,两板之间会形成较大错位缝隙,倍尺材的头部会高速插入接缝中造成严重的工艺故障,影响成材率。

为彻底解决上述问题,实现飞剪的倍尺优化剪切,提高成品材的成材率,降低人工劳动强度,我们对“冷床上卸钢活动挡板”进行了升级改造,引入一个“Ⅱ级杆组机构”,将原先的“单个插入式活动挡板”改为“气动控制自动升降式可调活动挡板”,并与操作台上的电控系统连接,实现电器自动化控制,以达到飞剪倍尺优化剪切的目的。

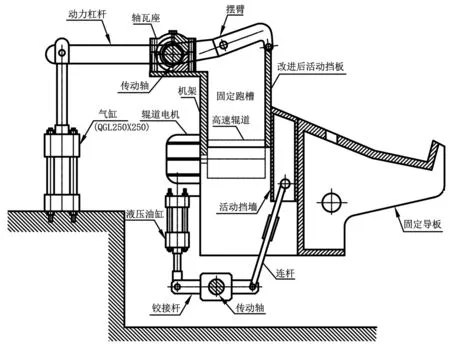

整个系统由原动机、传动机构、执行机构共三大部分组成。原动机采用QGL250X250-MP4双作用拉杆活塞气缸,通过压缩空气的输入来输出机械能。传动机构依靠杠杆机构力臂的调整使动力源的轴向直线运动转化为主传动轴的径向旋转,并放大传动扭矩。执行机构通过引入一个“Ⅱ级杆组机构”,将传动机构的径向旋转运动转化为活动挡板的上下直线移动。带Ⅱ级杆组的上卸钢自动升降活动挡板装配图如图4所示。

图4 带Ⅱ级杆组的上卸钢自动升降活动挡板装配Figure 4 Assembly of stell up-discharging automatic lifting movable baffle with level II bar group

整个机构的动作流程是通过设置在3号飞剪的热金属检测仪进行电信号传递。电控系统从飞剪的热金属检测仪中取最后一根倍尺尾钢的电信号,输入到2位4通的K25D-25电磁换向阀直流线圈中,通过气缸的动作拉动动力杠杆,带动传动轴旋转,从而带动焊接在传动轴上的摆臂拉动与转轴铰接的活动挡板。

系统的动作完全由主操作台上的计算机根据现场3号飞剪剪切后最后一根倍尺进入固定跑槽时间而自动动作,通过调整电磁换向阀的通电时间长短及延时信号来调整活动挡板的动作频次及触发时间。随着生产产品规格的不同,优化倍尺剪切要求的固定跑槽的长短也各不相同,可以随时调整活动挡板的数量,暂时不用的挡板可以通过铰接轴的上旋转使其脱离开“提速滚道”的滚道接触面,不再起挡板作用,若需再次使用时直接旋转放下即可,方便,快捷,同步性较好。

2 系统设计

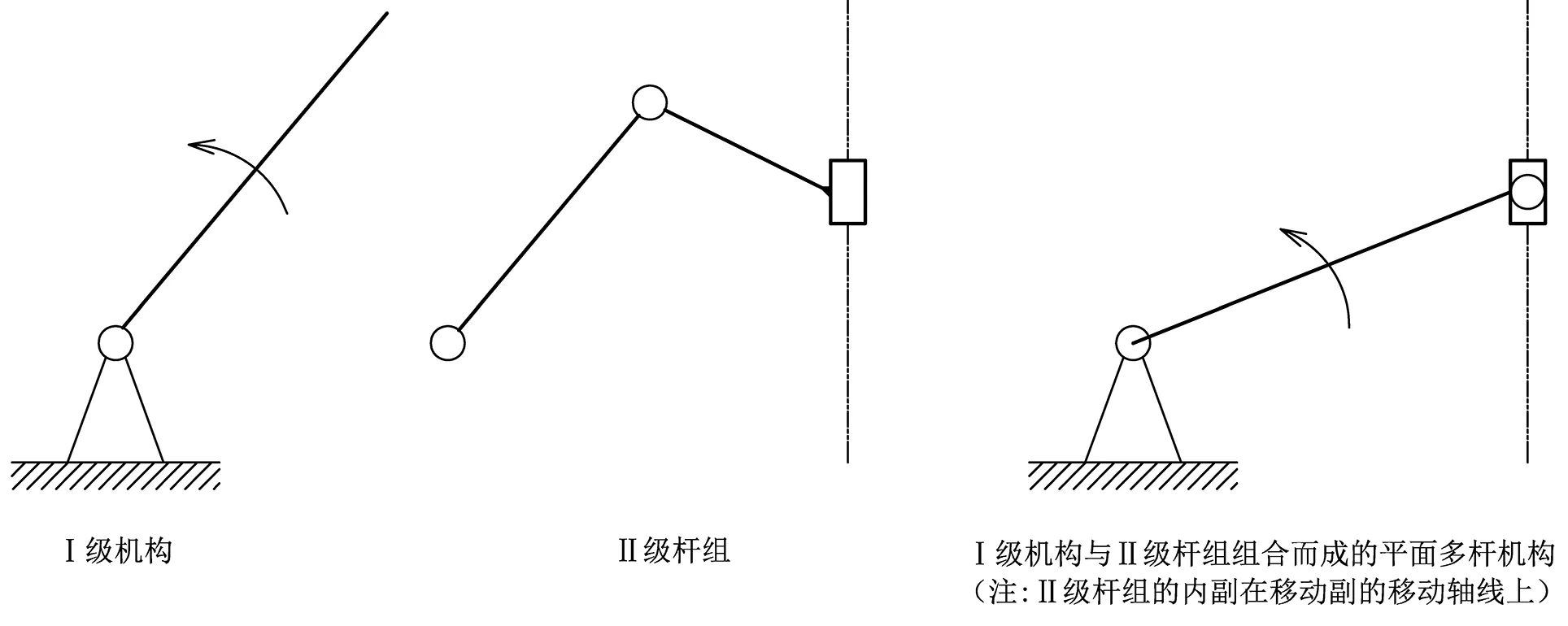

在满足现场工作需求的前提下,考虑到机构设计的经济实用性及维修操作性,采用了只包含转动副和移动副的低副机构。由于低副机构所组成的运动链都是面与面相接触,在承受载荷之后其压强较低,因此比较耐磨损,现场维护起来也相对简单,缺点是受到的约束较多,自由度少,因此运动设计相对难度大。由于全部由低副机构所组成的“Ⅱ级杆组”结构简单,构件数和运动副数较少,系统内部自由度为0,因此比较容易与“Ⅰ级机构”相匹配,构成平面多杆机构,运动分析也相对简单。

图5 运动简图Figure 5 Sketch of movement

在机构的设计过程中,为了使运动链能够形成规律性周期运动的机构,而不是稳定的刚性桁架,设计系统的原动件数目必须等于系统的自由度数,而机械设计中最简单的机构通常是由一个原动件和一个相对固定的机架组成的“Ⅰ级机构”,其自由度数为1。运动简图如图5所示。因此我们需要在这个“Ⅰ级机构”基础上添加的“Ⅱ级杆组”其内部自由度必须为0,只有这样才能确保运动链内部的运动关系不会发生矛盾和干涉。平面机构的自由度为:

F=3n-2PL-PH

式中,F=0,PH=0。“Ⅱ级杆组”系统内部自由度为0,所含高副数为0,因此最简单的“Ⅱ级杆组”是由n=2,PL=3所组成的运动链,运动简图如图5所示。在机械设计中所有的多构件机构都是把多个系统内部自由度为0的杆组依次添加到“Ⅰ级机构”上所组合而成的,因此我们可以把“Ⅰ级机构”与这个“Ⅱ级杆组”通过“外副”组合铰接起来而构成一个包含移动副的“平面多杆机构”。

3 设计参数的选择及校核

3.1 活动挡板重量计算

活动挡板作为现场执行机构,其总体积为各组成部分体积之和。

板面体积为:V1=173×10-3×10×10-3×1230 ×10-3=2.12×10-3m3

铰接耳轴体积为:V2=3.14×[(21×10-3)2-(10×10-3)2]×80×10-3=8.57×10-5m3

背面方刚体积为:V3=(40×40-34×34)×1128× (10-3)3=5.01×10-4m3

活动挡板的总体积为:V=V1+2V2+V3=2.79× 10-3m3

根据ρ=m/V单块活动挡板的总质量为:

m=ρV=7.8×103×2.79×10-3=21.8 kg

现场实际安装6块活动挡板,总重量为:

F2=6mg=6×21.8×9.8=1281.8 N

3.2 机构输出功率计算

实际工作过程中,要求活动挡板要在0.6 s的时间内最大起升高度为50 mm。车间产品规格最大为∅22 mm的锚杆钢,其起升速度为:

V=S/t=50×10-3/0.6=0.08 m/s

机构输出的名义功率为:

机构由2根传动轴和6套活动挡板组合而成,包括2对滑动轴承座,1个夹克联轴器,6对活动铰接轴,机构总机械效率为:

η=0.972×0.946×0.99=0.64

查手册可知,刚性联轴器机械效率η1=0.99,一对滑动轴承机械效率η2=0.97,一对铰链的机械效率η3=0.94。因此作用在轴上的计算功率为:

Pr=Ps/η=0.102/0.64=0.159 kW

3.3 传动轴转速及扭矩计算

活动挡板以0.08 m/s的线速度上升,由于摆臂与活动挡板铰链连接,铰轴为摆臂与挡板在Ⅱ级杆组内副的同速点,因此摆臂线速度也为0.08 m/s,经CAD运动分析可知,此同速点到传动轴轴心的曲率半径ρ=170 mm。

传动轴角速度为:

ω=ν/r=0.08/170×10-3=4.7×10-1rad/s

传动轴转速为:

n=30ω/π=30×4.7×10-1/3.14=4.5 rpm

传动轴上的扭矩为:

T=9.55×106×Pr/n=9.55×106×0.159/4.5=3.37× 105N·mm

3.4 传动轴轴颈设计

查手册可知45钢调质处理后的许用扭转剪切应力[τ]T=30~40 MPa,考虑到传动轴长径比较大,需留有较大的强度储备,此处设计取30 MPa,由以上设计参数按扭转剪切疲劳强度初步估计轴颈为:

实际设计过程中考虑到为增大传动轴与联轴器内孔的载荷接触面的面积,使载荷分布更加均匀,要将传动轴端面设计成矩形结构,因此设计时要留有足够的强度储备,轴颈取65 mm。

3.5 传动轴矩形端面扭转剪切强度及刚度校核

传动轴矩形端面的扭转剪切应力作用在长边与短边的中点处,考虑到机械加工及装配的工艺性,此处矩形截面设计成正方形结构,因此长宽比h/b=1,由此查机械手册可知载荷系数а=0.208,正方形截面的最大扭转剪应力为:

因此传动轴端面矩形截面扭转剪切强度足够。

45钢的剪切弹性模量G=80~84 GPa,取G=82 GPa,传动轴矩形截面长度为100 mm,则矩形截面的扭转角为:

查手册可知一般传动轴每米的许用扭转角为0.5°~1°,扭转角取1°,1×π/180=1.74×10-2rad。

由于3.69×10-4<1.74×10-2,因此传动轴矩形截面的刚度符合设计要求。

3.6 动力臂的设计

考虑到现场安装尺寸受限,载荷功率较小,传动机构的动力源采用QGL250X250的气缸作为动力源。气缸下拉为工作行程,现场气压为0.5 MPa,气缸活塞直径为250 mm,活塞杆直径为50 mm,因此作用在气缸无杆腔上的下拉力为:

F1=PS=0.5×106×3.14×10-6×[(250÷2)2-(50÷2)2]=23 550 N

作用在阻力臂(摆臂总成)上的总重力F2=1281.8 N,阻力臂长L2=169 mm,由转矩平衡条件可知F1×L1=F2×L2,因此若要维持平衡,所需动力臂至少为:

设计的动力臂长度为:L1″≥L1=9.1 mm

由以上分析计算可知,气缸提供的驱动力足够大,动力臂长度的设计选择范围较大,为了配合气缸250 mm的极限行程,减轻活塞在极限位置的冲顶对缸筒造成冲击载荷,最大限度地延长气缸的使用寿命,在使用时,设计气缸的实际工作行程为250-100=150 mm(留有100 mm的缓冲余量),即活动挡板在0.6 s时间内起升50 mm的过程中,气缸同时下降150 mm,因此动力臂的设计长度为:

50/150=169/L1″

得出:L1″=150×169/50=507 mm

取动力臂长度L1″=510 mm

3.7 动力臂耳环、耳轴的强度校核

动力臂与气缸铰接耳轴部分受气缸较大拉力作用,内应力较大,有可能使耳轴剪断或配合孔壁产生较大塑性变形而导致联接失效,因此需要对耳轴进行剪切强度校核,对耳环孔壁进行挤压强度校核。作用在耳轴上的剪切应力为:

Q=F1/2=23 550/2=11 775 N

耳轴直径为20 mm,耳轴面积为:

作用在耳轴两侧端面的剪切强度为:

τQ=Q/A=11 775/314=37.5 MPa

查手册可知45钢调质处理后的许用扭转剪切应力[τ]T=30~40 MPa,因此设计直径为20 mm的耳轴剪切强度足够,可以完全满足使用要求。

耳环孔壁部分受挤压应力作用,当挤压应力过大时,孔壁边缘会受压起皱,产生较大塑性变形,耳轴局部会压扁而失效,因此要对耳环孔壁进行挤压强度校核。

每个耳环受到的外载荷为:

Fb=F1/2=23 550/2=11 775 N

挤压面的径向投影面积为:

A=td=30×20=600 mm2

耳环的挤压面强度为:

低碳钢许用挤压应力为:

[σbs]=(1.7~2.0)[σ]

而低碳钢的许用拉应力为:

[σ]=σs/2=240/2=120 MPa

因此许用挤压应力:

[σbs]=1.7×120=204 MPa

由以上分析可知,动力臂耳环孔壁处的挤压强度完全足够,满足使用要求。

3.8 气缸输出功率及现场气体流量校核

活动挡板在0.6 s内以0.08 m/s的速度上升50 mm,气缸在0.6 s内下降150 mm,则气缸的实际速度为:

ν″=150×10-3/0.6=0.25 m/s

气缸实际输出功率为:

P″=F1ν″=23 550×0.25=5.887 kW

P″=5.88 kW>Pr=0.159 kW>Ps=0.102 kW

因此所选气缸输出功率足够大,满足现场的实际功率需求。

气缸活塞以0.25 m/s的速度运动,则缸内气体的平均流速也为0.25 m/s,气缸有杆腔内的有效面积为:

由流体的流速公式ν=Q/A可知现场所需气体的流量为:

Q=νA=0.25×4.71×10-2

=1.1775×10-2m3/s=0.7065 m3/min

现场ARP22A-7螺杆空压机的容积流量3.7 Nm3/min>0.7065 m3/min。额定排气压力0.7 MPa>0.5 MPa。因此现场压缩空气的流量与压力足够,满足设计要求。

4 零件设计及制造

4.1 活动挡板及摆臂

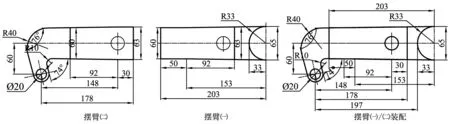

活动挡板及摆臂均采用δ=10 mm低合金结构钢(16Mn)加工制造,此种材质综合力学性能好,低温冲击韧性、冷冲压和切削加工性能好,焊接工艺性明显优于碳素结构钢。活动挡板上方焊接两套耳轴机构作为“Ⅱ级杆组”的内副,并与固定在传动轴上的摆臂相铰接,下方与高速辊道相接触的部分开R97 mm圆弧。为了防止由于高温应力引起的热变形,提高活动挡板的刚性,降低重量,在整个板面切割数条1.5 mm宽的应力卸荷工艺槽,并在非工作面上焊接40 mm×40 mm空心方钢作为支撑骨架。整个活动挡板系统由6块长度为1230 mm的单个活动挡板拼接组合而成,为了防止两块活动挡板之间配合处出现较大的缝隙,影响倍尺材在固定跑槽内的运动轨迹,每块活动挡板的两端倒切18°斜面倒角,以便装配时相互紧密错位咬合。活动挡板如图6所示。

摆臂的设计采用分段式组合结构,摆臂总成由摆臂1和摆臂2装配组合而成。摆臂1一侧铣R半圆弧与传动轴焊接成整体结构,摆臂2用活动铰链与挡板顶部的固定耳轴相铰接,形成“Ⅱ级杆组”的内副,并同时与摆臂1用螺栓搭接装配,形成“Ⅰ级机构”。组合式结构的突出优点是现场装配时,在支点力臂保持不变的情况下,可以通过摆臂1上的长椭圆孔随机调节摆臂总成的长度及两组摆臂的配合角度,使输出端的移动副在较短的位移内(50 mm行程)保持线性直线运动,减少机构的内应力,系统的运动设计更符合现场实际,活动挡板的升降运动灵活平稳,无卡阻现象。摆臂如图7所示。

4.2 传动轴

传动轴主要作用是支撑摆臂及活动挡板等回转零件,传递扭矩及运动。要求其双向转动,因此主要承受对称循环弯曲应力和对称循环扭转剪切应力,属于既承受弯矩又承受扭矩作用的转轴。考虑到转轴要求具备一定的强度、刚度、韧性及耐磨性,因此我们选用比较常用的、性价比较高的优质碳素钢(45钢)作为传动轴的材质,调质处理240~280 HBW。碳素钢比合金钢价格低廉,对应力集中不太敏感,可通过热处理工艺提高材质的抗疲劳强度和耐磨性,常温下的弹性模量与合金钢相差不大,刚性相当。

由于采用径向剖分式滑动轴承作为支撑,传动轴的装配比较方便,可将轴设计成双轴环对称式的结构,以提高疲劳强度,减少应力集中。考虑到径向滑动轴承不能承受较大的轴向作用力,安装误差造成的附加轴向力全部作用在轴肩上,轴环的设计要留有足够的强度储备,轴肩设计高度为12.5 mm,轴环设计宽度为10 mm。传动轴两侧传动端面采用53 mm×53 mm矩形端面,以增大载荷接触面的面积,提高抗扭刚度。传动轴如图8所示。

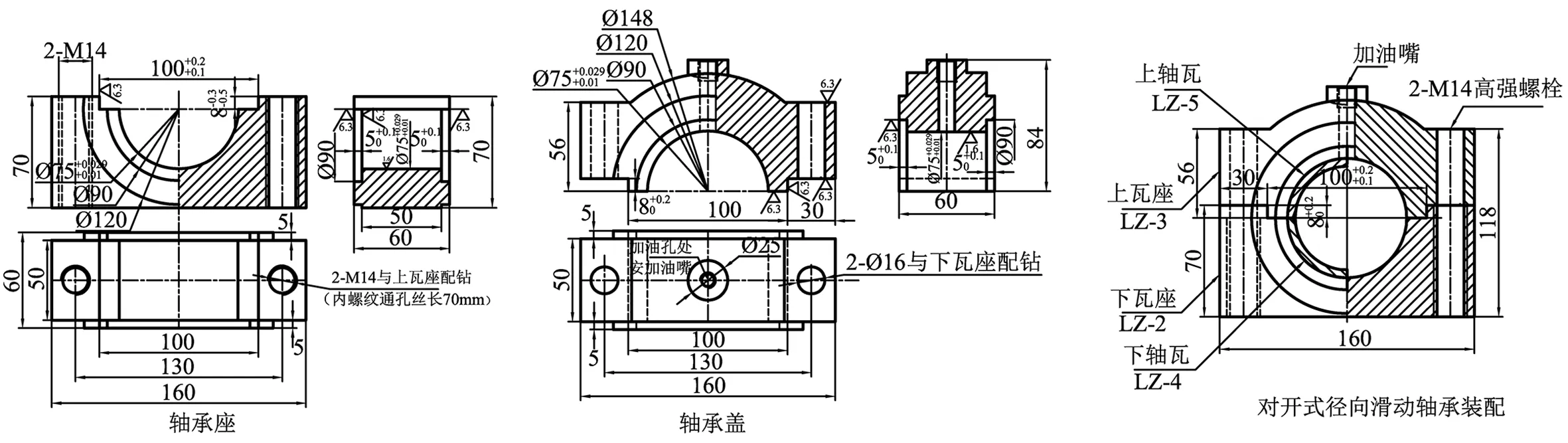

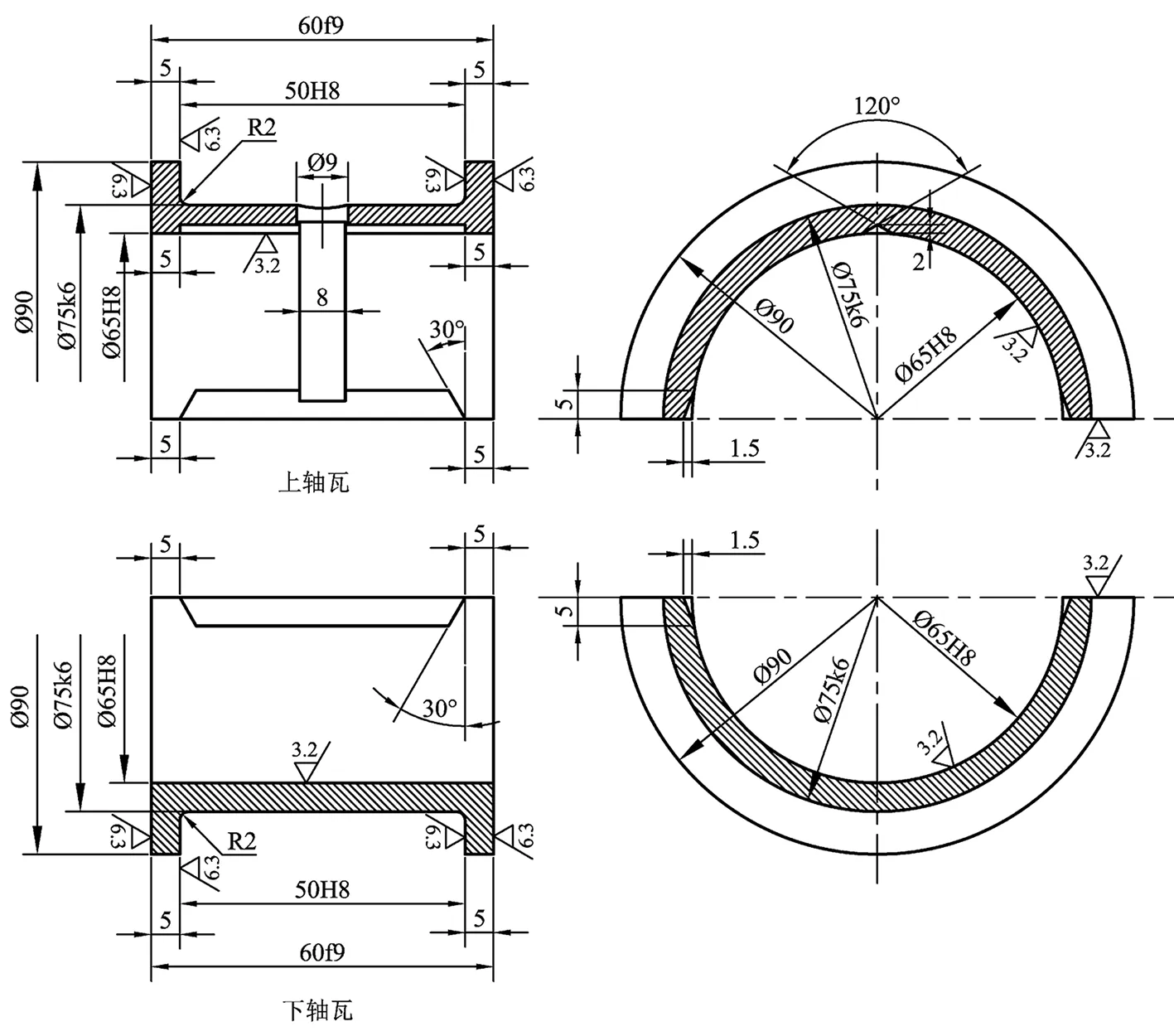

4.3 滑动轴承

图6 活动挡板Figure 6 Movable baffle

图7 摆臂Figure 7 Swing arms

图9 剖分式滑动轴承座Figure 9 Split sliding bearing chock

由于现场安装空间狭小,传动机构径向尺寸受到限制,设计比较紧凑,现场环境温度高,工况恶劣,因此我们采用了承载能力大、抗震性好、旋转精度高、寿命长的对开式径向滑动轴承。此类轴承主要由3大部分构成:轴承座、轴承盖、剖分式轴瓦。采用水平剖分的结构便于拆装。轴承座与轴承盖的剖分面设计成阶梯形结构,防止工作时轴承座与轴承盖相互错位。轴瓦磨损后,若轴承配合间隙过大时,可以通过减少剖分面处的金属垫片来调整。特别是轴承座的底部攻M14的内螺纹后,可直接用螺栓固定于机架上方,无需再额外加工安装底脚板,可合理有效地利用原机架上方的安装空间进行可靠牢固地联接。剖分式滑动轴承座如图9所示。

图10 剖分式上下轴瓦Figure 10 Split upper and lower axle bush

滑动轴承座的轴瓦采用剖分式轴瓦设计结构,考虑到滑动轴承的磨合性、顺应性、嵌藏性,采用了低硬度、高塑性、小弹性模量的铅青铜ZCuPb30,这种材质硬度低,磨合性好,具有较高的冲击韧性和疲劳强度,特别适宜于冲击载荷及变载荷的情况,尤其是在高温时能从摩擦表面析出铅,在铜机体上形成一层薄膜,从而起到减磨作用。

为了使滑动轴承的配合摩擦面充分润滑,采用外界给油润滑和内部自润滑相结合的两种润滑方式。在上轴瓦顶部(轴孔配合的最大间隙处)钻油孔,内壁开径向、周向润滑油槽,下轴瓦底部油膜承载区配定位销,通过外界强制润滑的方式加注并存储高温锂基脂,并在轴瓦内侧壁上钻孔并镶嵌石墨棒,通过配合面上石墨的析出进行固体润滑,即使在高温下注入的润滑油脂失效也能保持较低的摩擦系数,大大降低了维护工作量。剖分式上下轴瓦如图10所示。

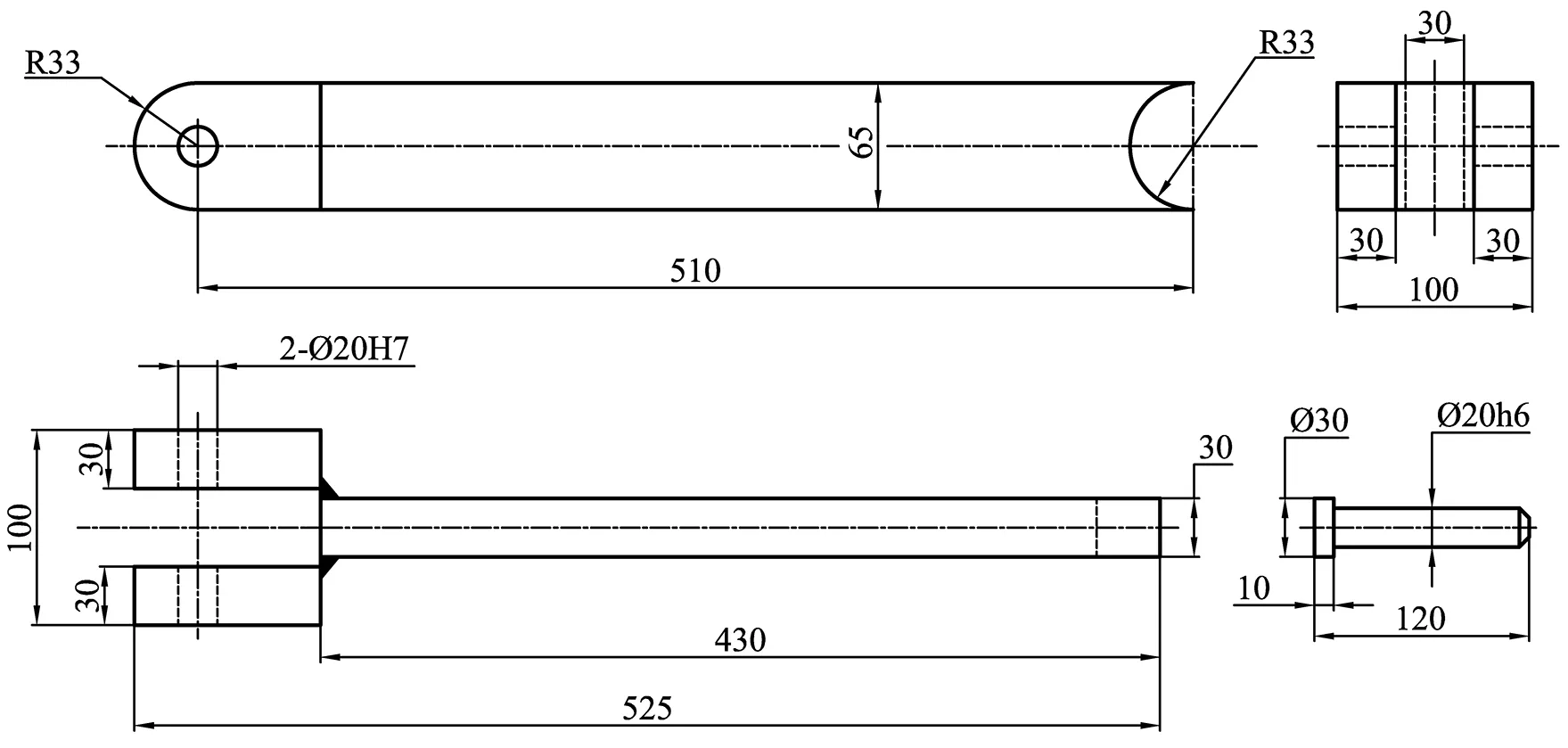

4.4 动力臂及耳轴

动力臂采用分段式焊接工艺拼合而成,材质选用普通碳素结构钢Q235,此种材质具有一定的强度及韧性,焊接工艺性能较好,屈服极限为240 MPa。端部耳环部分用30 mm厚的钢板线切割成型后配钻∅20 mm的光孔。为提高耳环孔壁的挤压疲劳强度,对孔壁火焰淬火处理,以提高其表面硬度,与其相配的耳轴采用优质碳素钢45调质处理,热处理硬度260 HBW。

动力臂的连杆端面铣R33半圆弧面,现场安装时与传动轴调整好配合角度定位后,焊接固定,另一端面与耳环拼焊联接,采用连续焊,焊脚厚度不低于5 mm。钻铣两端面的孔及圆弧时,必须确保两孔中心距离为510 mm,以满足设计要求。动力臂及耳轴如图11所示。

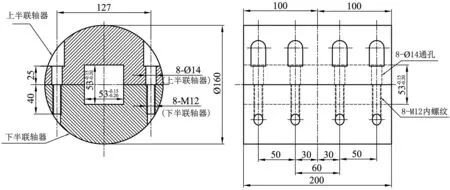

4.5 刚性夹壳联轴器

由于系统原动机功率较小,载荷平稳,径向切线速度小,考虑到机械加工的工艺经济性及现场安装的方便性,我们采用相对结构简单、成本低廉的纵向剖分式夹壳联轴器。此种联轴器属于刚性联轴器,要求两轴的对中性好,同轴度高,由于没有弹性元件、无缓冲减震能力,因此对两轴的安装精度要求较高,当两轴的轴线发生相对偏移时会对轴承产生附加载荷,对整个传动系统的刚性要求较高。其突出的优点是拆装比较方便,安装时不需要轴向移动两轴,容易保证两轴的刚性及旋转精度,尤其适用于此类长径比大的多根小扭矩转轴的轴向联接。为了满足现场安装结构紧凑的需求,在联轴器内孔设计上,我们没有采用传统的A型平键侧边承载的联接方式,而是改为正四边形内孔结构,增大了传动轴与联轴器内孔的载荷接触面的面积,使载荷分布更加均匀,缩小了夹壳联轴器外圆轮廓的设计尺寸,使整个传动系统结构更加紧凑。外缘线速度小于5 m/s,不用平衡校核。夹壳联轴器如图12所示。

图11 动力臂及耳轴Figure 11 Power arms and ear axis

图12 夹壳联轴器Figure 12 Clamping-shell coupling

图13 气动系统原理图Figure 13 Schematic diagram of pneumatic system

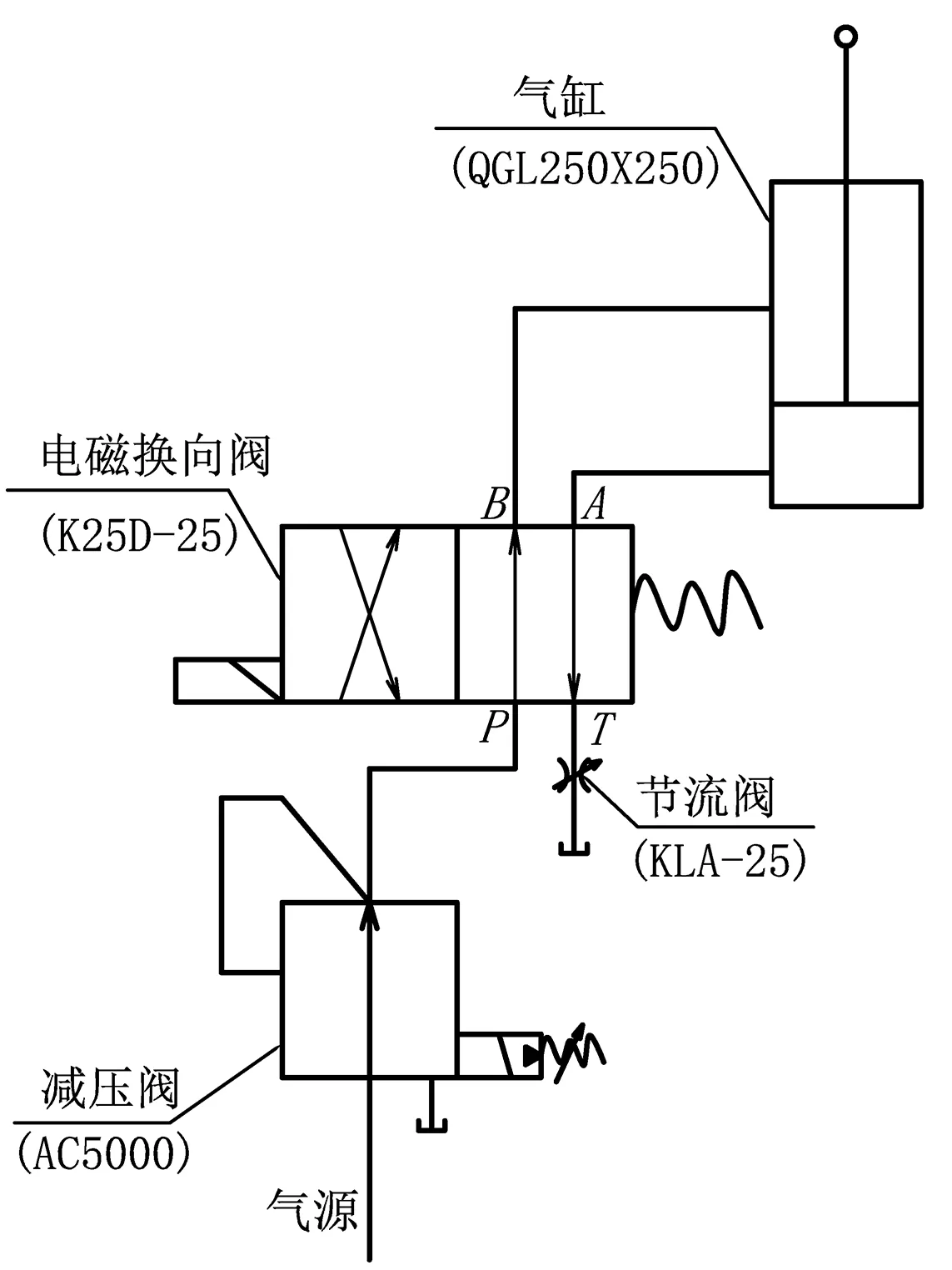

4.6 气动系统设计

改进后,活动挡板的升降采用气动控制,由上游的AC5000气动三联件提供净化后的洁净、干燥、稳定的气源。压缩空气经三联件上的减压阀后稳定在0.5 MPa对外输出,执行机构采用24 V直流电控2位4通气动电磁换向阀(K25D-25),控制一台双作用拉杆活塞缸。4通电磁换向阀有P、T、A、B共4个外接口,双作用气缸的无杆腔做为工作腔,始终与电磁换向阀的工作A口相接,有杆腔通B口。工作位时电磁线圈得电,换向阀的工作口A与气源P口相通(导通P-A),气缸获得稳定压力、流量的压缩空气而向上升起,活动挡板上升打开,与高速辊道分离,剪切后的成品定尺材的钢尾通过活动挡板与高速辊道之间的缝隙滑落到固定导板上。常态位时电磁线圈失电,换向阀的工作口A与排气腔T口相通(导通A-T),B口通有杆腔,气缸无杆腔内的压缩空气排空,活动挡板向下回落,与高速辊道接触,隔断高速辊道与固定导板之间的通道,并配合冷床步进卸钢。由于重力作用活动挡板的回程下降速度较快,为了控制活动挡板下落的速度,避免因速度失控而引发冲击载荷,必须采用平衡回路控制,现场施工时在4通阀的T口加装了一个节流阀作为回程腔背压阀,通过主阀芯通流断面的调整,使气缸回程时的无杆腔产生0.25 MPa左右的背压,减缓活动挡板下落时的速度,避免了作用在高速辊道上的冲击载荷。气动系统原理图如图13所示。

图14 系统装配俯视图Figure 14 Overview of system assembly

4.7 系统装配

整个系统由两根3590 mm传动轴通过中间夹壳联轴器组合而成,每根传动轴驱动3套1230 mm活动挡板做同步升降运动。在高速辊道固定跑槽内,总共6套活动挡板拼合成全长7200 mm的整体挡墙,实际使用时可根据不同规格卸钢速度的需要随时调整固定挡墙总体长度,实现3#飞剪的倍尺优化剪切,并将不需要的活动挡板通过铰接耳轴上翻后固定在摆臂上,使其脱离辊道,固定跑槽,调整方便、快捷,实现在线快速调整。

此系统通过与电气系统PLC的配合,可实现飞剪的倍尺优化剪切,将由坯料长度误差造成的床面倍尺误差全部预留在剪切后的最后一段倍尺尾钢上,减轻了后部收集系统挑拣通尺材的劳动强度,提高了收集效率及成材率。系统装配俯视图如图14所示。

5 结语

相对传统的固定式活动挡板,采用“Ⅱ级杆组”杠杆机构的自动升降活动挡板,结构简单,调整方便,运行平稳可靠,可以实现倍尺飞剪的优化剪切,提高成材率和收集效率,降低劳动强度。

[1] 蔡春源. 机械零件设计手册:第三版.上册[M]. 冶金工业出版社,1994.

[2] 吴宗泽. 机械设计[M]. 中央广播电视大学出版社,1998.

[3] 单辉祖. 材料力学教程(第2版)[M]. 国防工业出版社, 1997.

[4] 吴宗泽. 机械设计课程设计手册[M]. 高等教育出版社, 2012.

[5] 张世民主编. 机械原理[M]. 中央广播电视大学出版社,1998.