氧源系数对内氧化法制备的Al2O3/Cu复合材料性能的影响

马 帅 郭曙强 苏 新 乔梦然 黄诗怡

(省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海 200072)

随着航空航天、机械电子等高新技术的快速发展,对材料性能的要求不断提高[1- 2]。铜及铜合金具有高的导电性、导热性及优良的加工性能,广泛应用于电子、电力、通讯、宇航、交通等领域。但是纯铜的室温强度和高温强度均较低,难以满足实际应用的需要。因此,如何在保持较高电导率水平的前提下,大幅度地提高强度,己成为铜基材料研究和开发的中心任务。Al2O3弥散强化铜基复合材料是一种行之有效的强化方法,由于Al2O3颗粒硬度高,且在高温下热稳定性好及对Cu基体的不溶性,甚至在接近铜熔点的温度下都能保持其原来的粒度和间距,所以Al2O3/Cu复合材料在高温下能保持较高的硬度。同时,导电理论指出,固溶在铜基体中的溶质原子引起的点阵畸变对定向运动电子的散射作用较第二相颗粒引起的散射作用大。因此,Al2O3/Cu复合材料能保持铜基体的高导电性和导热性[3- 6]。

内氧化弥散强化铜的研究在一些工业发达国家己经取得重大进展,如美国SCM公司在2001年就已达到日产20 t的生产规模[7]。但国内采用内氧化法制备Al2O3/Cu复合材料涉及加工环节多,影响性能的因素多,生产过程不稳定,成品率较低,规模化生产的厂家很少[8]。本文研究了等静压烧结成型过程中,等静压压力对Al2O3/Cu复合材料的导电性和硬度的影响,以及氧源系数对内氧化产物和材料性能的影响,以期为内氧化弥散强化铜生产工艺的完善提供借鉴。

1 残余铝含量的计算

Cu- Al合金中Cu不发生氧化的临界条件由方程式(1)决定。

2Cu+1/2O2=Cu2O,

(1)

反应达到平衡时,满足条件ΔG1=0,即

(2)

式中:

(3)

因为Cu、Cu2O都为纯凝聚态物质,因此αCu2 O=αCu=1,Pθ=101 kPa,将值代入式(3)得:

(4)

将式(1)和式(4)代入式(2),可得合金内氧化的上限氧分压PO2:

(5)

2Al+3/2O2=Al2O3,

(6)

(7)

(8)

根据式(6)~式(8),可得:

2[Al]Cu+3[O]Cu=Al2O3,

(9)

当反应达到平衡时,

(10)

式中:

(11)

因为Al2O3为纯凝聚态物质,故αAl2O3=1。aAl=fAl·[Al%],aO=fO·[O%],内氧化过程中[Al]、[O]浓度都很低,因此可以近似地认为fAl=fO=1,代入式(11)得[9- 10]:

K5=1/([Al%]2·[O%]3)

(12)

将式(9)和式(12)代入式(10)得:

[Al%]2·[O%]3=exp(44.9-161 994.8/T)

(13)

由式(13)可知,在一定温度下,Cu- Al合金发生内氧化的临界浓度积[Al]2·[O]3是一个常数。当反应(7)达到平衡时,即氧在铜基体中的溶解达到了平衡,满足:

(14)

又因为:

(15)

(16)

把式(13)代入再式(16)得:

(17)

当反应氧分压等于上限氧分压时,将式(5)代入式(17)并整理得:

(18)

试验内氧化温度为950 ℃,即1 223 K。若反应按上限氧分压进行,计算得Al的残余量[Al%]=8.20×10-19。可见在反应氧分压等于上限氧分压时,合金内氧化进行得很彻底。这就确保了固溶态的Al充分脱溶,合金中的Al元素基本被氧化为Al2O3颗粒。

2 试验材料与方法

试验采用湖南华邦粉末材料有限公司水雾化法生产的Cu- 0.4%(质量分数)Al合金粉末,粉末的粒径小于48 μm。将粒径小于45 μm的Cu2O粉末与该合金粉末分别以氧源系数1、1.1、1.2、1.3(Cu2O与合金粉末质量比分别为50∶1.6、50∶1.76、50∶1.92、50∶2.08)均匀混合。将混合好的粉末置于炉内,通入高纯氮气,在950 ℃内氧化处理0.5 h。然后将内氧化后的粉末置于高纯氢中,900 ℃还原1 h,以还原掉未反应的Cu2O。将不同氧源系数内氧化粉末各取10 g,用浓度为30%(质量分数)的硝酸充分腐蚀,过滤,烘干,然后采用X射线进行分析,得到衍射图谱。再将Al2O3/Cu粉末在相同的压力和保压时间下进行冷等静压成型,等静压压力为325 MPa,保压时间90 s。然后在氮气保护下,950 ℃烧结1 h,随炉冷却至室温。用线切割和机加工的方法制备试样,然后采用四探针法测量试样的电导率,采用显微硬度仪测量硬度。

3 试验结果与分析

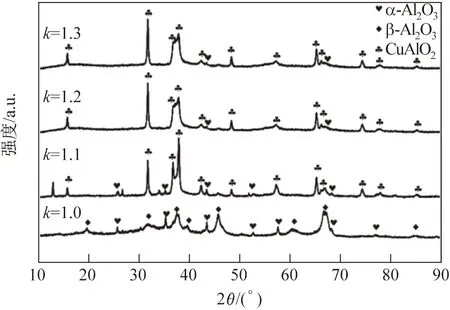

3.1 不同氧源系数内氧化产物分析

图1为4种萃取粉末的X射线衍射图谱。对比可知,随着氧源系数的增大,产物中CuAlO2含量逐渐增多。当氧源系数为1时,产物中没有CuAlO2;当氧源系数为1.3时,只有CuAlO2而没有氧化铝。可知以Cu2O为氧化剂的内氧化过程发生如下反应:2Cu2O→4Cu+2[O](1);2[Al]+3[O]→Al2O3(2);Cu+Al2O3+[O]→CuAlO2(3)。当氧源系数较小时,只发生反应(1)和(2)。当氧源系数足够大时,反应(1)、(2)和(3)都会发生。随着氧源系数的增大,产物中γ- Al2O3先消失,α- Al2O3后反应完,因此Al2O3强化相中以α- Al2O3为主,γ- Al2O3含量较少,这与文献[11]的报道相一致。

图1 不同氧源系数内氧化萃取粉末的X射线衍射图谱Fig.1 XRD patterns of extracted powders after internal oxidation with different oxygen source coefficients

将内氧化后的粉末置于高纯氢气中,900 ℃还原1 h,再用硝酸萃取粉末,产物的X射线衍射图谱如图2所示。由图2可见,产物中只有氧化铝,说明900 ℃还原1 h,4种粉末均完全还原。发生发应如下:Cu2O+H2→2Cu+H2O(4);2CuAlO2+H2→2Cu+Al2O3+H2O(5)。当氧源系数较小时,只发生反应(4),当氧源系数足够大时,反应(4)和(5)都会发生。

图2 不同氧源系数内氧化还原后萃取粉末的X射线衍射图谱Fig.2 XRD patterns of extracted powder after internal oxidation and reduction with different oxygen source coefficients

3.2 氧源系数对材料显微硬度和电导率的影响

将不同氧源系数的Cu- Al2O3粉末经冷等静压成型后烧结,再测量其电导率和显微硬度,结果如表1所示。

表1 不同氧源系数复合材料的电导率及显微硬度Table 1 Electrical conductivity and micro- hardness of composites prepared with different oxygen source coefficients

由表1可知,材料的电导率和显微硬度在氧源系数为1.1时达到最大值,但当氧源系数继续增大时,电导率基本不变,显微硬度却逐渐降低。这是因为当氧源系数从1增大到1.1时,略有过量的氧化剂Cu2O保证了合金足以发生内氧化的氧分压,使得合金中的铝能够充分被氧化并脱溶,Al2O3颗粒对电子的散射远小于固溶于铜基体中的Al,因此复合材料的硬度和导电性都会增加。由3.1节中反应(4)可知,多余的Cu2O被还原成无强化相的铜,因此当氧源系数继续增大时会导致材料的硬度降低,而电导率基本不变。

3.3 复合材料弥散强化相的分布

图3是以氧源系数为1.1配料,内氧化后再用高纯氢气还原后的Al2O3/Cu粉末的TEM图。从图中可以看出,Al2O3弥散颗粒的平均尺寸约为10~15 nm,呈球形或椭球形,颗粒间距约30 nm,说明此条件下内氧化法制备的Al2O3/Cu复合材料中的弥散颗粒还很细小。

图4是氧源系数为1.1的复合材料棒材横截面的扫描图和面扫能谱图。从图4(a)中可以看出,950 ℃烧结1 h,粉末已经发生了充分的扩散和粘结。测得材料的密度为8.846 g/cm3,与纯铜的密度8.900 g/cm3已经很接近,证明粉末已充分粘结。从图4(b)~4(d)中可以看出, Al2O3均匀弥散地分布在铜基中。结合图3可知,Al2O3颗粒细小且均匀弥散地分布在铜基中,由于Al2O3颗粒硬度高,且高温下比较稳定, Al2O3的弥散分布对铜基中的位错起钉扎作用,可以对材料起强化作用。固溶在铜基体中的溶质原子引起的点阵畸变对定向运动电子的散射作用较第二相颗粒引起的散射作用大,因此复合材料能保持较高的导电性。

图3 氧源系数1.1下内氧化法制备、H2还原后的Al2O3/Cu粉末的TEM图Fig.3 TEM image of Al2O3/Cu powders after internal oxidation and reduction with oxygen source coefficient of 1.1

图4 铜棒横截面SEM照片和元素分布能谱图Fig.4 SEM and EDS images of the cross section of copper bar

4 结论

(1)采用内氧化法制备Cu- Al2O3复合材料粉末,冷等静压烧结成型,不进行任何其他后续处理,有利于控制变量,准确研究氧源系数对Cu- Al2O3复合材料导电性和硬度的影响。

(2)所制得的复合材料强化相以α- Al2O3为主,γ- Al2O3含量较少。氧化铝弥散均匀地分布在铜基中,很好地提高了材料的强度硬度。

(3)复合材料的显微硬度和电导率在氧源系数为1.1时分别到达最大值120.8 HV和82.4 %IACS;当氧源系数大于1.1后,随着氧源系数的增大,硬度降低,而电导率基本不变。

[1] LEE D W, KIM B K. Nanostructured Cu- Al2O3composite produced by thermochemical process for electrode application[J]. Materials Letters, 2004, 58(3/4):378- 383.

[2] BESTERCI M, VELGOSOVO, LEKO A, et al. Microstructural parameters of Cu- Al2O3dispersion strengthened materials[J]. Materials Science Forum, 2003, 416- 418(1):35- 40.

[3] 程建奕,汪明朴,钟卫佳,等.内氧化法制备的Al2O3- Cu合金的显微组织与性能[J].材料热处理学报, 2003, 24(1) : 23- 27.

[4] 李红霞,田保红,宋克兴,等. 内氧化法制备Al2O3/Cu复合材料[J].兵器材料科学与工程, 2004, 27(5): 64- 69.

[5] JENA P K, BROCCHI E A, SOLOlRZNO I G, et al. Identification of a third phase in Cu- Al2O3nano- composites prepared by chemical routes[J]. Materials Science & Engineering A, 2004, 371(1/2):72- 78.

[6] SHEHATA F, FATHY A, ABDELHAMEED M, et al. Preparation and properties of Al2O3, nanoparticle reinforced copper matrix composites by in situ processing[J]. Materials & Design, 2009,30(7):2756- 2762.

[7] 国秀花,宋克兴,郜建新,等.Al2O3弥散强化铜基复合材料的研究现状与进展[J].材料开发与应用,2006,21(4):41- 46.

[8] 申玉田,崔春翔,孟凡斌,等.高强度高导电率Cu- Al2O3复合材料的制备[J].金属学报,1999, 35(8): 888- 892.

[9] 申玉田, 崔春翔,申玉发,等. Cu- Al合金内氧化的热力学分析——Ⅰ热力学函数[J]. 稀有金属材料与工程, 2004, 33(6):576- 579.

[10] SONG K X, XING J D, DONG Q M, et al. Internal oxidation of dilute Cu- Al alloy powers with oxidant of Cu2O[J]. Materials Science & Engineering A, 2004, 380(1):117- 122.

[11] ZHANG X H, LIN C G, CUI S, et al. Microstructure and properties of Al2O3disperion- strengthed copper fabricated by reactive synthesis process[J].Rare Metals,2014;33(2):191- 195.