基于威布尔分布的电主轴加速寿命试验时间设计

郑玉彬,杨 斌,王晓峰,申桂香,赵宪卓,秦猛猛

(1.吉林大学 机械科学与工程学院,长春130022;2.吉林大学 建设工程学院,长春 130026)

0 引 言

电主轴作为机床系统的关键部件之一,其性能和可靠性极大地影响了整台机床的生产效率和精度。而获取故障信息、故障数据以及进行可靠性评估的首要前提是开展合理的可靠性试验。但目前机床电主轴样品往往数量较少、成本高且寿命相对较长,传统的可靠性寿命试验难以满足要求[1]。为此,开展电主轴加速寿命试验方面的研究势在必行。

目前,国内、外对电主轴可靠性试验技术研究得较多,如王平永等[2]针对铣削电主轴,经模型假设、参数估计、假设检验等步骤建立了载荷谱的分布模型,并据此设计了五级试验加载谱。刘瀚文[3]利用所设计的电主轴试验台,通过加载系统模拟真实工况的载荷谱,以功率为加速应力,进行恒应力下电主轴加载试验,依据试验信息进行可靠性评估,其与步进应力加速寿命相比[4],试样失效过程较为缓慢,且其开展试验所需的样本量较大。朱德馨等[5]假设机床主轴的寿命服从威布尔分布且机床主轴的特征寿命与试验载荷之间满足逆幂率方程时,以恒定应力开展定数截尾试验,并采用最小二乘法确定其在基准载荷应力下的可靠性寿命特征。Teng和Yeo[6]假设寿命与应力之间满足对数线性关系,开展定数截尾试验,建立步进应力加速寿命试验模型。以上表明,当前研究主要侧重于恒定应力加速寿命试验模型下的寿命模型参数估计及预测精度分析,且主要集中于定数截尾加速试验的研究。

在实际试验中,产品往往受到多种应力的复杂影响[7],很难建立符合实际情况的加速模型,即难以确定寿命特征与应力之间的关系,且机床电主轴价格较高,寿命相对来说较长,所以定数截尾试验难以满足要求[8]。

研究表明[9],机床电主轴的可靠性寿命服从威布尔分布,故本文据此建立了电主轴首次故障时间分布模型,以可接受的可靠度所对应的首次故障时间为基准,建立了电主轴试验时间与样本量的关系模型。结合修正后的Miner理论和程序载荷谱建立了加速因子模型,融入加速因子进行机床电主轴试验时间设计。最后,以某型电主轴为例,进行试验时间设计,并基于故障率的先验分布和后验分布进行本文方法的可信性验证。

1 基于威布尔分布的电主轴试验时间设计原理

1.1 基本假设

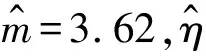

设电主轴的首次故障时间服从二参数威布尔分布,其分布函数为:

(1)

式中:m为形状参数,m>0;η为尺度参数,η>0;t为首次故障时间,t>0。

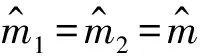

加速寿命试验时间设计基本假设:①在正常应力水平和加速应力水平下,所有试验样本均服从二参数威布尔分布;②试验结束时,加速应力水平σa下n个试验样本的失效时间为Tσai(i=1,2,…,n),正常应力水平σn下u个试验样本的失效时间为tσnj(j=1,2,…,u),为了方便表述,下文分别用T和t代替;③T和t是独立同分布随机变量。

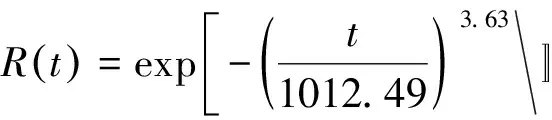

则正常应力水平下,电主轴可靠度函数为:

(2)

加速应力水平下,电主轴可靠度函数为:

(3)

式中:T=Κ-1t,Κ为加速因子,通常Κ>1。

1.2 基于威布尔分布的电主轴试验时间设计

(4)

假设试验电主轴的样本量为n,在时间[0,t]内的故障数为x,已知任一产品的首次故障时间的失效概率为F(x),则电主轴的故障数x服从二项分布,即x~B(n,F(x)),则:

(5)

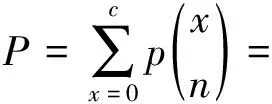

假定c为被试电主轴产品的判定最大允许故障数,则试验电主轴产品抽样方案的可接受概率P为:

(6)

若在试验时间t内n台被试产品没有发生故障,则故障数x=0,c=0,将x和c代入式(6)可得:

(7)

上述抽样方案中,设置信度为C,工业上常设可接受概率P(tR)与置信度C相等,其中置信度C=1-γ=0.9,由式(7)可得:

(8)

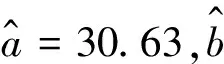

式中:tR为平均首次故障时间MTTFF的检验上限;γ为生产方风险。

在《GJB899A—2009》[10]中对参数γ提前规定取值,通常为10%、20%和30%,具体取值根据实际情况进行。根据式(8)可以建立试验时间与样本量的关系模型,即:

(9)

1.3 基于Miner理论的加速因子计算

1.3.1 线性疲劳累积损伤理论及其计算

在载荷的作用下,材料不断累积损伤,性能随之持续降低,当损伤累积到一定界限时,零部件发生疲劳破坏。在现有多种累积损伤理论中,Miner理论表达式简单、适用性广泛,且在多数情况下,应用该理论得出的结果与试验结果较为接近,目前在国内、外应用最为广泛。

基于Miner理论,各级应力的频次与零件应力-寿命(σ-N)曲线上的理论频次之比的累积值即为零件的损伤量,则总损伤量D为:

(10)

式中:di为试件在σi下产生的损伤分量,σi为应力循环特征r=i时的应力;ni为试件在σi作用下的实际工作循环次数;Ni为在相应零件材料的σ-N线上与σi对应的疲劳极限寿命。

材料σ-N曲线的Basqwin关系式为:

(11)

式中:l、Q为与材料、试样和加载有关的常数;σr为在给定应力循环特征r下的应力。

同时考虑对称循环应力σ-1所对应的疲劳极限寿命N0,可得:

(12)

式中:l=-1/b,b为σ-N曲线的斜率。

将式(12)代入式(10),可得:

(13)

根据Miner理论,当D=1时,材料就发生疲劳破坏。因此,结合各工况下的程序载荷谱就可以计算出电主轴在不同工况下的累积损伤。但是该理论没有考虑在疲劳持久极限以下载荷对材料损伤的影响,若直接应用Miner理论估计零部件的疲劳寿命,其结果与实际情况存在一定差距。有学者提出用强度系数指数α代替式(11)中的l[11],其中α=0.81l~0.94l,通常取α=0.85l。则累积损伤的计算公式为:

(14)

在实际生产中,电主轴很少会出现满载和超载的情况,本文将其分为轻载、轻中载、中载、中重载和重载5种情况,结合电主轴在设计上所能承受的最大载荷,进而确定各级载荷的相对载荷范围,编制程序载荷谱。这里引入相对切削力矩的概念进行分级处理,统计并记录各个分级区间内的载荷大小及相应的循环次数。

相对切削力矩Tr是指切削力矩Tc与最大切削力矩Tmax的比值[12],其表达式为:

Tr=Tc/Tmax

(15)

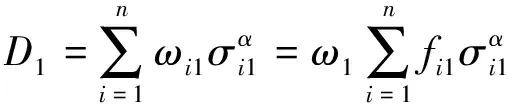

空运转或待机时按空载处理;相对切削力矩为0 对于多级程序载荷谱,各级载荷作用下的循环次数为: (16) 式中:nt为各级载荷作用下的总循环次数,nt=∑ni;fi为σi应力水平下的相对循环次数;ωi为程序载荷谱中对应σi的循环次数。 将式(16)代入式(14),可得: (17) 根据Miner理论,当D=1时即发生疲劳破坏,则寿命可按式(18)估算: (18) 1.3.2 加速寿命试验加速因子评估 加速因子K是指在可靠性试验和实际使用中,产品在规定的试验条件下达到相同故障时,普通工况与可靠性强化工况下的试验时间之比,即产品在加速环境1和实际环境2下,达到相同损伤时的可靠性寿命nt2、nt1之比,按式(19)计算: K=nt2/nt1 (19) 结合式(18)的寿命估算表达式,即可建立电主轴加速寿命试验加速因子的数学模型: (20) 式中:nt1、nt2分别为试验和实际环境中的估算寿命;σi1、σi2分别为试验和实际环境中的各级应力;ωi1、ωi2分别为试验和实际环境中对应σi1、σi2的循环次数。 (21) (22) 式中:D1、D2分别为试验和实际环境中的损伤因子统计量;ω1、ω2分别为试验和实际环境中的总循环次数;fi1、fi2分别为试验和实际环境中的相对循环次数。 则加速因子为: (23) 本文采用步进应力进行加速寿命试验,基于轻载、轻中载、中载、中重载、重载进行分级,并结合试验数据得到试验的程序载荷谱,代入式(21)即可求得试验中的损伤因子统计量。结合式(23)即可求得不同试验条件下的加速因子。 另外,若考虑各工况所占比例βi及各工况下的加速因子Ki,则在式(23)的基础上可求组合工况下的加速因子KΣ为: (24) 1.4.1 加速寿命试验时间设计 建立加速因子模型后,可以进一步确定加速寿命试验条件下的试验时间。加速寿命试验中不同加速因子下的试验时间T等于实际运行情况下的试验时间t与相应加速因子K之比,即: (25) 若取样本量n=1,且C=R=0.9时,有: T=tR/K (26) 1.4.2 加速寿命试验时间设计可信性验证 设n台电主轴可靠性试验故障数据为t1,t2,…,tx,x≤n,试验中的故障数x服从二项分布,则: (27) 式中:pi为电主轴的故障率。 结合共轭分布先验,二项分布对应的共轭分布为贝塔分布B(a,b),由于贝塔分布与二项分布具有相同形式的核,则故障率的后验分布也为贝塔分布,因此采用贝塔分布作为故障率的先验分布[14],即: π(pi)~B(a,b)∝θa-1(1-θ)b-1 (28) 若已知样本量n和故障数x,只要确定先验分布的超参数值,就可求出同为贝塔分布的后验分布的参数,据此即可进行可信性验证。 (29) (30) (31) (32) 据此,由式(33)(34)可以求得B(a+x,b+n-x)分布的方差和后验分布故障率的方差,两者之差的绝对值越小,说明试验时间设计越合理。 (33) (34) 以某型电主轴为例,结合其在企业运行期间采集的可靠性数据,分析并建立电主轴切削加工载荷谱,据此基于修正后的Miner理论进行加速寿命试验加速因子评估。下面以铣削加工为例展开计算,其载荷服从二参数威布尔分布,据此构建五级程序载荷谱,如表1所示。 若主轴材料系数l=2.941,则α=0.85l=2.5。由式(21)可得试验损伤因子统计量D1=64913.79,由式(22)可得实际损伤因子统计量D2=31612.72;则加速因子K=D1/D2=2.05。 (1)假设电主轴试验样本的寿命服从威布尔分布,以可接受的可靠度所对应的首次故障时间为基准,提出基于威布尔分布的试验时间与样本量的关系模型。 (2)考虑到机床主轴加速寿命试验载荷与实际工作载荷存在一定差异,基于修正后的Miner疲劳累积损伤理论,建立了加速寿命试验加速因子模型。 (3)基于试验时间与样本量的关系模型及加速寿命试验加速因子模型,进行考虑加速因子的加速寿命试验时间设计;并基于故障率的先验分布和后验分布进行了可信性验证。 (4)以某型电主轴为例开展加速寿命试验,基于载荷分布模型建立程序载荷谱,定量地确定了加速因子,并考虑了可接受的可靠度所对应的首次故障时间进行试验时间设计,同时对其可信性进行验证,因标准差为4.8%,故可认为试验时间设计合理。 参考文献: [1] Liao Lin-xia, Lee Jay. A novel method for machine performance degradation assessment based on fixed cycle features test[J]. Journal of Sound and Vibration,2009,326(3):894-908. [2] 王平永,刘宏昭,蒋喜,等. 高速铣削电主轴可靠性试验载荷谱的研究[J]. 机械科学与技术,2013,32(2):279-284. Wang Ping-yong, Liu Hong-zhao, Jiang Xi, et al. Research on the load spectrum for reliability testing of milling motorized spindle[J]. Mechanical Science and Technology for Aerospace Engineering,2013,32(2):279-284. [3] 刘瀚文. 加工中心主轴可靠性试验研究[D]. 长春:吉林大学机械科学与工程学院,2011. Liu Han-wen. Research on reliability test for CNC spindle[D]. Changchun: College of Mechanical Science and Engineering, Jilin University, 2011. [4] Yang C G, Yang Z J, Chen F, et al. The optimization of the PID controller using the least squares method and the improved lbest PSO algorithm[J]. Applied Mechanics and Materials,2013,397-400:1296-1303. [5] 朱德馨,刘宏昭,原大宁,等. 高速磨削电主轴可靠性加速寿命试验分析[J]. 机械强度,2013(4):493-497. Zhu De-xin, Liu Hong-zhao, Yuan Da-ning, et al. Accelerated reliability life testing analysis of high-speed grinding motorized spindle[J]. Journal of Mechanical Strength,2013(4):493-497. [6] Teng S L, Yeo K P. A least squares approach to analyzing life stress relationship in step-stress accelerated life tests[J]. IEEE Transactions on Reliability,2002,51(2):177-182. [7] 杨佐卫,殷国富,尚欣,等. 高速电主轴热态特性与动力学特性耦合分析模型[J]. 吉林大学学报:工学版,2011,41(1):100-105. Yang Zuo-wei, Yin Guo-fu, Shang Xin, et al. Coupling analysis model of thermal and dynamic characteristics for high-speed motorized spindle[J]. Journal of Jilin University(Engineering and Technology Edition),2011,41(1):100-105. [8] 侯萍萍,王黎钦,柏迎村,等. 填脂量对高速电主轴轴承性能的影响[J]. 吉林大学学报:工学版,2017,47(2):518-523. Hou Ping-ping, Wang Li-qin, Bai Ying-cun, et al. Effect of grease filling amount on the performance of bearing in high speed motorized spindle[J]. Journal of Jilin University(Engineering and Technology Edition),2017,47(2):518-523. [9] 迟玉伦,李郝林. 基于Bayes桂法的机床主轴加速寿命试验可靠性研究[J]. 系统仿真学报,2016,28(7):1667-1672. Chi Yu-lun, Li Hao-lin. Study machine tool spindle performance reliability based on bayes method[J]. Journal of System Simulation,2016,28(7):1667-1672. [10] GJB899A-2009.可靠性鉴定和验收试验[S]. [11] 郭虎. 汽车试验场可靠性强化试验强化系数的研究[D]. 杭州:浙江大学机械工程学院,2003. Guo Hu. Research of enhancement coefficient of automobile reliability enhancement TEST on proving ground[D]. Hangzhou: College of Mechanical Engineering,Zhejiang University,2003. [12] 马宇鹏. 中型全功能通用卧式数控车床载荷谱的编制方法与应用研究[D]. 长春:吉林大学机械科学与工程学院,2014. Ma Yu-peng. Compilation method and application of load spectrum of a medium type full function general horizontal CNC lathes[D]. Changchun: College of Mechanical Science and Engineering,Jilin University, 2014. [13] 陈超. 高速电主轴动态加载可靠性试验及其故障诊断研究[D]. 长春:吉林大学机械科学与工程学院,2016. Chen Chao. The reliability test with dynamic load and fault diagnosis of high-speed motorized spindle[D]. Changchun:College of Mechanical Science and Engineering,Jilin University,2016. [14] 牛序磊. 刀库系统可靠性建模技术研究[D]. 长春:吉林大学机械科学与工程学院,2013. Niu Xu-lei. Research on reliability modeling technology of tool magazine system[D]. Changchun: College of Mechanical Science and Engineering, Jilin University,2013. [15] 吴茂坤. 基于可靠性分析的数控组合机床维修时间设计[D]. 长春:吉林大学机械科学与工程学院,2016. Wu Mao-kun. Design of maintenance time for CNC modular machine tool based on reliability analysis[D]. Changchun:College of Mechanical Science and Engineering, Jilin University, 2016.

1.4 加速寿命试验时间设计及可信性验证

2 案例分析

3 结 论