1750热轧精轧工作辊断辊失效分析及措施

侯新华

(新疆八一钢铁股份有限公司)

1 前言

八钢1750mm为半连续式热连轧生产线,工艺布局为1+6布置,1架带立辊四辊可逆式粗轧机1架(E1/R1)、1座热卷箱、1个飞剪、6机架精轧机组(F1~F6)、整条轧线结构紧凑,在飞剪后至精轧机前设有高压水除鳞箱1座。主要生产钢种为碳素结构钢、优质碳素结构钢、低合金高强度结构钢、汽车大梁钢、管线钢等。

在热轧板带钢生产中,轧辊是一个重要的生产备件。在轧辊失效方式中,断辊对生产的影响尤为严重。八钢1750热轧机生产过程中,发生过一起精轧F1上、下工作辊辊颈同时断裂的失效事故,由于此付轧辊仅上机使用3次,辊身直径比较大,直接经济损失大,同时由于上、下轧辊扁方断在传动接轴的套筒中,事故处理造成停机6.5小时。因此,对此付断辊进行失效分析,查找原因并制定对策措施,以指导轧制操作和轧辊使用。

2 失效工作辊的概况

此付工作辊材质为高Cr铸铁,两支轧辊最大直径φ750mm,失效时直径分别为φ747.311mm、φ747.211mm,配对在F1机架使用,上机2次,正常使用下机,磨削正常。第3次上机轧制396t钢,发生辊颈断裂。

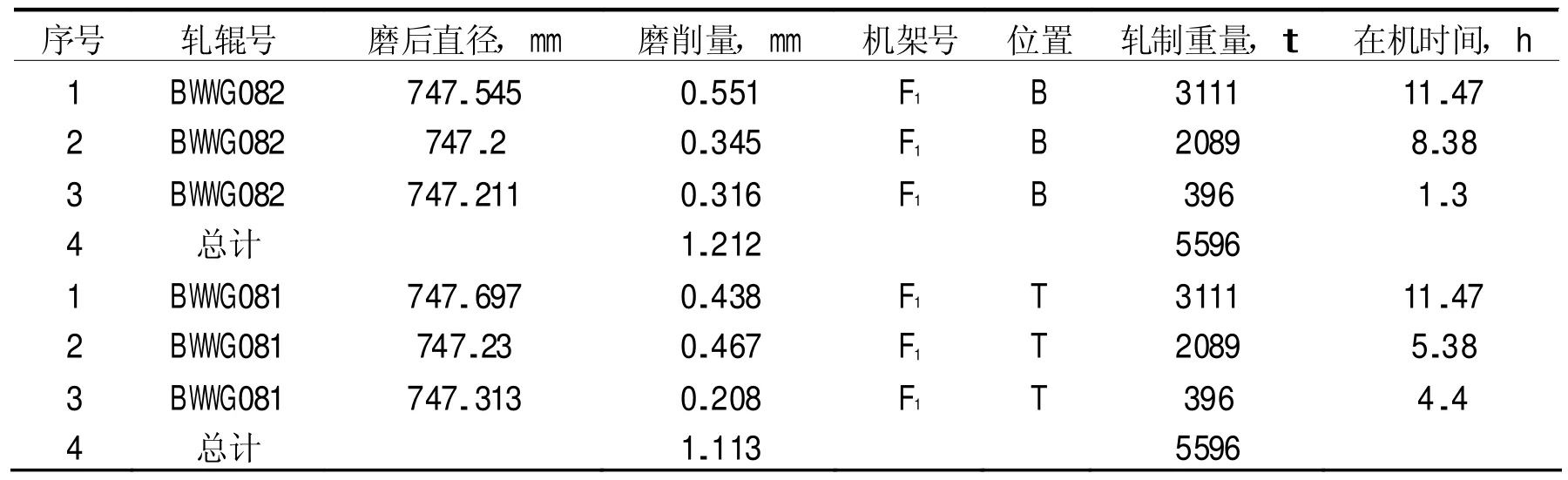

轧辊铸造工艺为两次铸造离心复合浇注成型,轧辊辊身外层部分为高铬合金,轧辊辊芯部为球墨铸铁,轧辊在使用过程中,具有较好的耐磨性、抗冷热疲劳性和综合机械性能。事故辊履历见表1。

表1 事故轧辊情况

检测断裂工作辊辊身温度为52~56℃,在正常工艺使用温度范围内。对上下工作辊轴承座拆卸后检查,轴承座内润滑脂充足,轴承完好,未见卡阻现象。

3 轧辊失效分析

3.1 工作辊断口宏观形貌分析

图1 轧辊工作辊断口宏观形貌

从轧辊工作辊断口宏观形貌(见图1),观察到断口形貌,未发现明显的铸造缺陷,断口处也未观察到旧伤及疲劳海滩纹,为瞬时断裂;同时断面和轧辊轴线约成45°角,呈螺旋状(断口形貌1、2)和斜劈状(断口形貌3、4)。这是扭转试验中,典型的正应力作用的结果,脆性材料常为这种断口,断口为正断断口[1],断口从辊头扁方处产生扭剪断裂。

3.2 断辊轧制过程分析

3.2.1 断辊时轧制情况

断辊时轧制钢卷规格7.0×1330(mm),钢种为汽车大梁钢(B510L),粗轧返回温度965℃。热卷箱开卷后,带钢头部进入F1侧导板内,但F1无法咬钢,操作判断带钢有卡阻,手动往后倒钢,由于热卷箱回卷不掉,操作工将热卷箱前后点动试图回卷,在前后点动第四次时F1突然咬钢而且声音异常,随即快停现场检查,发现F1上、下工作辊扁头处断裂。

3.2.2 轧制实绩分析

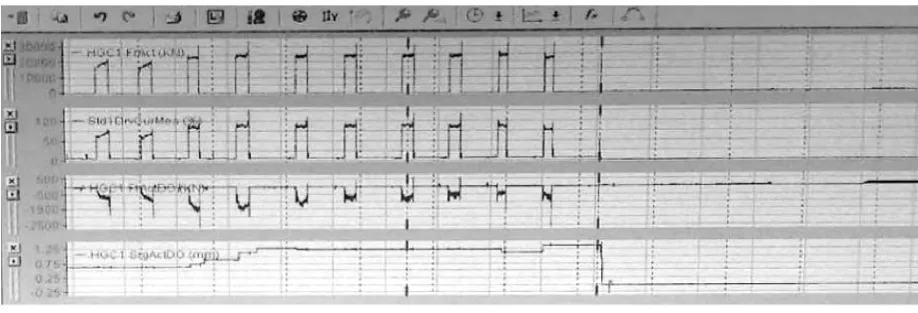

查询断辊轧制过程iba记录见图2、图3、图4。图2为断辊前几块钢轧制实绩,图3、4断辊时轧制实绩。

图2 断辊前几块钢轧制实绩

图3 断辊时轧制实绩1

图4 断辊时轧制实绩2

轧制过程分析:(1)图2中Iba记录中第二条竖线为断辊位置,从图中看出前面几块钢轧制力、电流正常;(2)图3和图4中Iba记录中看出,带钢在头部咬入时,轧制力 24639.42kN,F1的电流达到49.17%,轧制力建立时间0.82秒,轧制力和电流正常;但精除磷箱出口到F1侧导板处热检检测到带钢上表面温度为845.55~836.82℃,钢温明显低于正常轧制温度930℃;(3)由于此钢种B510L为含有合金元素Nb的品种钢,带钢温降较碳素结构钢温降大,由于带钢头部在F1侧导板内停留53.7秒,温降快,变形抗力增大;(4)根据F1工作辊直径、中间坯厚度及F1辊缝,咬入角得出α=11.39°,由于带钢厚度为7mm,以及工作辊为大直径,咬入角远小于设计18°,满足咬入条件。

初步判定:由于带钢头部在F1侧导板内卡阻,停留时间长造成带钢头部温度低,是导致断辊的原因之一。

3.3 轧辊材质分析

轧辊芯部化学成分标准以及厂家提供的质保成分见表2。

表2 轧辊芯部化学成分 %

化学成分检测:对辊颈断口处,采用电钻取粉末,检测化学成分,其成分符合芯部要求。

3.4 金相组织检验

对轧辊辊颈断口部位取试样,做金相组织检验,检测照片见图5、图6。

图5 石墨球化照片 50x

图6 碳化物、铁素体数量

(1)依据《铸铁轧辊》GB/T 1504-2008中检验和评级标准,其中,B.4.2石墨球化率评级(分为4级)和B.4.3辊颈碳化物与铁素体数量评级(分为6级),试样判定为石墨球化级别为3级(见图5)。石墨球化率为60%~80%;碳化物,铁素体数量为6级。无牛眼状铁素体,碳化物含量>10%(见图6),为第6级。

(2)从金相组织检测上看,依据《铸铁轧辊》GB/T 1504~2008中对高Cr轧辊的技术要求,即球墨铸铁轧辊及球芯复合轧辊辊颈金相组织检验按附录B规定执行,辊颈球化率应不低于3级,辊颈碳化物及铁素体量1~5级为合格。

从分析结果看,辊颈石墨球化级别合格,碳化物,铁素体级别不合格,碳化物超标,此项会造成球墨铸铁的脆性相增加,强度降低,而未见牛眼状铁素体(韧性相),造成该辊的脆性大,韧性差,易产生脆性断裂。

4 分析结果

分析认为,此次发生F1上下工作辊同时断辊失效事故主要原因为:(1)带钢在F1机前侧导板内卡阻停留时间过长,造成带钢头部钢温低,生产现场未确认送卷,使带钢头部咬入F1轧机,是此次断辊事故的直接原因;(2)本身轧辊缺陷,其碳化物,铁素体级别不合格,碳化物超标,而且无牛眼状铁素体造成强度偏低,易发生脆性断辊。

5 改进措施

为预防精轧工作辊断辊失效,制定了相关措施:(1)当F1轧机发现无法咬钢时,生产班必须快停精轧然后进行后续回卷作业;(2)生产班在头部进入精除磷箱后产生停留的带钢不允许轧制;(3)处理轧机带钢卡钢等异常作业时必须要在现场确认的前提下进行操作;(4)设备专业尽快恢复热卷箱到F1之间所有地辊正常,保证带钢能够回卷;(5)要求轧辊供货厂家严把金相检测结果。入厂对轧辊质保书中的金相检测复核后方可上机使用;(6)对辊颈部位增加超声波探伤的力度,检测发现无底波,禁止使用。

6 结束语

通过对此次轧辊断辊失效的分析,实施改进后,生产现场再未发生F1工作辊断辊失效事故,制定的相关措施对轧辊在机安全使用起到指导作用,降低了轧辊损失,提高了产线的作业率。

[1] 王从曾主编.材料性能学.北京:工业大学出版社,2001年6月第一版.

[2] 黄庆学等著.轧机轴承与轧辊寿命研究及应用.北京:冶金工业出版社,2003.7.

[3]《铸铁轧辊》GB/T1504--2008中华人民共和国国家标准.